火力发电厂碳捕集技术探讨

2023-02-21郭江源张志勇

郭江源,张志勇,姜 冉,吴 宇

(内蒙古电力科学研究院,内蒙古呼和浩特 010020)

0 引言

1997 年,《京都协议书》成功签订,旨在通过促进各国的CO2减排事业从而将全球平均温度上升控制在危险值以下,包括中国在内的将近200 个国家签署了该协议。为了缓解全球气候的急剧变化,《联合国气候变化框架公约》缔约方于2015 年12 月在巴黎气候变化大会上达成《巴黎协定》,目的是遏制全球气温的上升,尽早使CO2等温室气体排放量达到峰值,远期目标是与前工业化时期相比,将全世界平均气温上升幅度控制在2 ℃的范围内,并尽可能将温度上升幅度控制在1.5 ℃以下。2020 年9 月,在第75 届联合国大会上,中国承诺努力使CO2排放量在2030 年前达到峰值,并且在2060 年前实现碳中和[1-2]。回归当下,作为一个发展中国家,要在2060 年实现碳中和,碳减排的压力还是非常大的。统计发现,发电企业是温室气体最大的排放源,而且也将是2050 年之前增速最快的排放源,而燃煤发电厂作为发电行业中碳排放的最重要来源,CO2的捕集势在必行[3]。

1 碳捕集与利用

CCS(Carbon Capture and Storage,碳捕集与封存)是指将排放烟气中的CO2进行提纯压缩,将其运送至适当的地点进行封存,避免直接将CO2排入大气,实现化石燃料的低碳利用。

CCUS(Carbon Capture,Utilization and Storage,碳捕集利用与储存)技术是我国结合CCS 技术与实际提出的一项新概念,就是在CCS 基础上增加了CO2的利用环节,是CCS 技术发展的新趋势。将提纯的CO2投入到新的生产过程中进行利用,而不仅仅是简单地封存。与CCS 相比,CCUS 可以将CO2资源化,能产生经济效益,具有更强的现实操作性。目前CCUS 的概念已被广泛接受[3]。

碳捕集技术主要包括燃烧前捕集技术、燃烧后捕集技术和富氧燃烧技术,3 种技术的优缺点比较见表1。碳捕集成本一般会占到整个CCUS 全产业链成本的70%,碳捕集的效率及其经济效益对CCUS 至关重要,因此,CCUS 的核心是CO2捕集,同时考虑到碳捕集技术的实用性。本文将主要介绍燃烧后CO2捕集过程中涉及的相关技术[3-4]。

表1 3 种碳捕集技术比较

2 碳捕集技术

火力发电厂烟气燃烧后碳捕集技术主要可以分为吸附法、吸收法、膜分离法和低温分离法等,本文就这4 种方法进行介绍与分析。

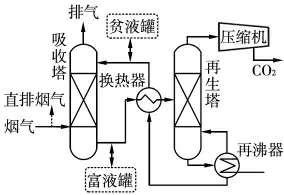

2.1 化学吸收法

化学吸收法是指化学溶剂通过与CO2发生化学反应,对CO2进行吸收,而当吸收溶剂外部条件(如温度或压力)发生改变时,被吸收的CO2会发生逆向解析,使吸收剂能够循环再利用。CO2捕集流程如图1 所示:烟气从底部进入脱碳吸收塔,同时吸收剂从吸收塔的顶部喷淋而下,烟气和吸收剂在吸收塔内接触并发生反应,吸收剂吸收烟气中的CO2变成含有大量CO2的富液,富液被富液泵泵送到再生塔,被再沸器加热至100 ℃以上,使富液分解而解析出被吸收的CO2而再次变成贫液,贫液再次进入脱碳吸收塔进行新一轮的循环,最终达到CO2分离与回收的目的。当前,在研究及应用过程中给予更多关注的化学吸收剂包括醇胺溶液、氨水和氧化钙等。目前,化学吸收法碳捕集技术在我国燃煤电厂已经实现了工业化应用[5-6]。

图1 吸收法碳捕集系统结构

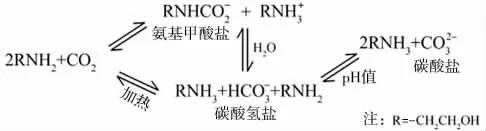

基于CO2的酸性特征,最开始研究和使用的化学吸收剂基本都是有较强碱性的无机溶剂,如碳酸钾溶液和氨水。但是,在试验和使用过程中发现碳酸钾溶液解析CO2时所需的温度比较高,而且碳酸钾溶液碱性太强,会对设备造成比较严重的腐蚀,并且伴有严重的发泡现象;氨水虽然对烟气中的CO2有非常高捕集效率,可以达到95%以上,而且反应过程中还可以获得氮肥等有用的副产品,但是由于氨水容易挥发,在实际应用中会有比较大的溶剂损耗,经济性差[7]。因此,研究人员逐步将目光转向有机醇胺类吸收剂的开发与研究工作,并取得了不错的研究成果,催生出许多醇胺法脱碳工艺,常见的有MEA(乙醇胺)、DEA(二乙醇胺)、MDEA(甲基二乙醇胺)及DIPA(二异丙醇胺)等工艺技术,图2 为醇氨法脱碳的原理[7-8]。

图2 氨醇法脱碳原理

2.2 吸附法

吸附法碳捕集技术在20 世纪90 年代早期作为化学吸收法的替代技术被提出,在30 多年来有了巨大的发展。通过分子间弱相互作用或范德华力,在一定条件下对CO2气体进行选择性的吸附,再通过提升或降低温度(压力)的方法,将捕集的CO2解吸出来,以达到从烟气中分离和捕集CO2的目的。吸附法一般分为变压吸附法(PSA)、变温吸附法(TSA)和变温变压吸附法(PTSA)3 类。变压吸附法是在高压条件下吸附CO2,低压状态下对CO2进行解吸;变温吸附法是在低温条件下进行CO2吸附,高温条件下将吸附的CO2解吸释放[9]。变压吸附工艺是目前工业上应用较多的工艺,由吸附、漂洗、降压、抽真空和加压等5个工艺流程组成[10]。

吸附过程能够通过多种途径实现,最常见的2 种方法是填充床法和流化床法(图3)。填充床法是将吸附剂固定装入塔中,烟气在流过固定的吸附剂颗粒间的空隙时,CO2被选择性地吸附捕集。而流化床法是当烟气以相对较高的流速通过吸附剂时,使吸附剂颗粒悬浮在气流中,从而完成对CO2选择吸附。相同的是,相对于其他成分吸附剂都选择性地吸附更多的CO2。

图3 吸附途径

吸附剂是吸附法捕集CO2技术可行性的最关键因素。在选择吸附剂时,需要综合考虑吸附能力、机械强度、选择吸附性、孔径分布、温度和压力敏感性等因素。在工业的实际应用过程中,还需要结合吸附等温线来确定吸附剂的使用效果,利用吸附剂的动力学特性确定循环周期的长短等。常用的吸附剂有天然沸石、活性氧化铝、分子筛、硅胶和活性炭等。

2.3 膜分离法

膜分离法是利用混合气体中各组分在膜中溶解扩散的速率差异,在膜两侧分压差的作用下促使气体进行分离,由高压侧经过薄膜进入低压侧的气体称为渗透气,仍留在高压侧的气体称为剩余气。气体膜分离过程如图4 所示:混合气中各组分在分压的推动下透过薄膜,渗透速率高的渗透气在低压侧富集,渗透速率低的剩余气在高压侧富集。对于优先渗透CO2的分离膜而言,CO2为渗透气,其他混合气体均为剩余气。

图4 膜法分离气体的原理

因膜法分离具有较高接触面积、模块性较好、操作灵活等优点,被学者普遍认为是最具发展潜力的碳捕集技术。膜分离法的关键就是膜的选择,依据原理的不同,通常可以将膜分为吸收膜和分离膜。一般膜分离技术需要吸收膜和分离膜两者配合,共同完成[9]。按照膜材料的不同,可以将膜分为聚合体膜和无机膜。其中聚合体膜的工作温度不能超过150 ℃,且不耐腐蚀,因而大大限制了其在电厂碳捕集领域的使用。无机膜具有耐高温、耐腐蚀的优点,但存在装配难度大的问题[11]。

2.4 低温分离法

低温分离法是基于混合气体中不同组分的溶沸点差异实现气体分离的方法。依据CO2被捕集时的不同状态,低温碳捕集技术分为2 种:①液化分离法,即通过低温冷凝或精馏,利用CO2与混合气体中其他组分的沸点差异,将CO2液化并分离出来;②凝华分离法,它主要是利用CO2与混合气体中其他组分凝华温度的差异,降低温度将CO2固化并分离出来。理论上,CO2低温分离技术简单易行,但是由于在分离过程中CO2分压会不断减小,使CO2分离变得越来越难以进行,最终影响CO2的回收率。对于CO2浓度较高的混合气体,通常采用液化法进行分离,而CO2浓度相对较低时,则可采用凝华法进行分离。液化分离法和凝华分离法由于所需的温度区间和分离后CO2状态差异,所以相应的捕集流程、制冷系统和分离后的处理都有着很大的不同。图5 为CO2的三相图。

图5 CO2 的三相图

低温分离法分离得到的CO2纯度高,便于运输,能够在食品加工等行业直接使用,但由于需要在冷凝压缩过程中耗费大量能量,同时工艺设备投资费用较高,一定程度上限制了该技术的发展(表2)。目前,很多国内外学者正在开展捕集系统的结构研究以此来降低捕集系统的能耗[12]。

表2 4 种碳捕集技术的特点比较

3 结论

目前各项碳捕集技术都处在发展阶段,技术都不成熟,均存在不小的技术壁垒和实际问题,真正应用于火力发电厂的碳排放控制还有很长的路要走。取长补短进行技术融合或发展新技术,找出一种能耗低、占地面积小、投资费用低、捕集效率高、CO2纯度高的捕集措施,对于我国乃至世界碳捕集的研究将产生巨大的推动作用。