多交叉曲梁簧片柔性铰链的力学建模与性能分析

2023-02-20刘江南龙汪鹏吕剑文

陈 鑫 刘江南 龙汪鹏 吕剑文

湖南大学汽车车身先进设计制造国家重点实验室,长沙,410082

0 引言

柔性铰链无间隙、无摩擦的优点使其在精密工程领域获得广泛应用。由两个弹性簧片在中点处交叉组成的双交叉簧片柔性铰链具有较大的运动行程和较低的转动刚度,但转动精度较低[1]。对此,学者们通过改变簧片交叉点位置[2]、设计变厚度簧片[3]等方式改进其双簧片结构,但是均难以实现准零轴漂的高转动精度。

为进一步提高转动精度,学者们通过增加簧片数量n(n≥3)和采用对称布局,设计分析了不同多交叉簧片柔性铰链构型。毕树生团队率先提出了广义三交叉簧片柔性铰链[4],通过加强簧片位移约束提高了转动精度;后续通过改变交叉点位置,总结了多交叉簧片柔性铰链的多种拓扑构型,并通过仿真进行了综合性能对比[5];根据对比结果,重点研究了三交叉簧片形式的内外环柔性铰链的刚度特性[6];并进一步研究了圆周对称的多交叉簧片柔性铰链的内部约束特性[7]。DU等[8]基于TRIZ创新原理,提出一种高精度的全对称多交叉簧片柔性铰链。上述研究中柔性铰链的弹性簧片均为直梁型结构。在多交叉簧片柔性铰链构型中,直梁簧片存在刚度和应力较大、转角范围较小等不足[7]。

相比直梁簧片,曲梁簧片具有低刚度、低应力的优点,可实现较大挠度[9]。有学者将样条曲梁簧片[10-11]、圆弧曲梁-直梁组合的折叠簧片[12]和双曲梁簧片[13]应用于环形柔性铰链构型[14-15],以降低转动刚度和增大转角范围。多交叉簧片柔性铰链构型相比环形柔性铰链构型具有更大转角范围[6],但是应用曲梁结构的设计研究鲜有报道,尚缺乏对应的大变形力学分析模型。

本文以圆弧曲梁簧片为变形单元,在分析多交叉簧片柔性铰链对称拓扑构型的基础上,提出一种在纯转矩作用下具有零轴漂特性的多交叉曲梁簧片柔性铰链,实现转动刚度和变形应力的优化。为精确分析其性能,基于梁约束模型(beam constraint model,BCM)[16]建立圆弧曲梁簧片变形模型,并推导圆弧曲梁变形应力方程。应用链式梁约束模型(chained beam constraint model,CBCM)[17]进行多交叉曲梁簧片柔性铰链的大变形力学分析建模,通过实验和有限元仿真验证理论模型的准确性;进一步分析不同簧片设计变量对柔性铰链转动刚度和簧片变形应力的影响,探究不同刚度特性的参数设计方案。

1 圆弧曲梁簧片变形建模

圆弧曲梁簧片具有恒定曲率和较大的偏转范围[18],有利于设计多交叉簧片柔性铰链。首先定义圆弧曲梁簧片的相关设计变量,实现其参数化设计。进而根据簧片尺寸建立载荷-位移关系和推导变形应力方程,完成圆弧曲梁簧片的变形建模,为后续柔性铰链的设计分析奠定基础。

1.1 设计变量定义

在多交叉簧片柔性铰链内部,圆弧曲梁簧片的尺寸由其连接的静刚体和动刚体决定,如图1所示。在固定端点o处建立变形单元(element)坐标系oxeye,xe轴指向柔性铰链中心O。动刚体上自由端点A的位置决定簧片的初始形状,用OA与xe轴的夹角表示,定义为位形角αλ。

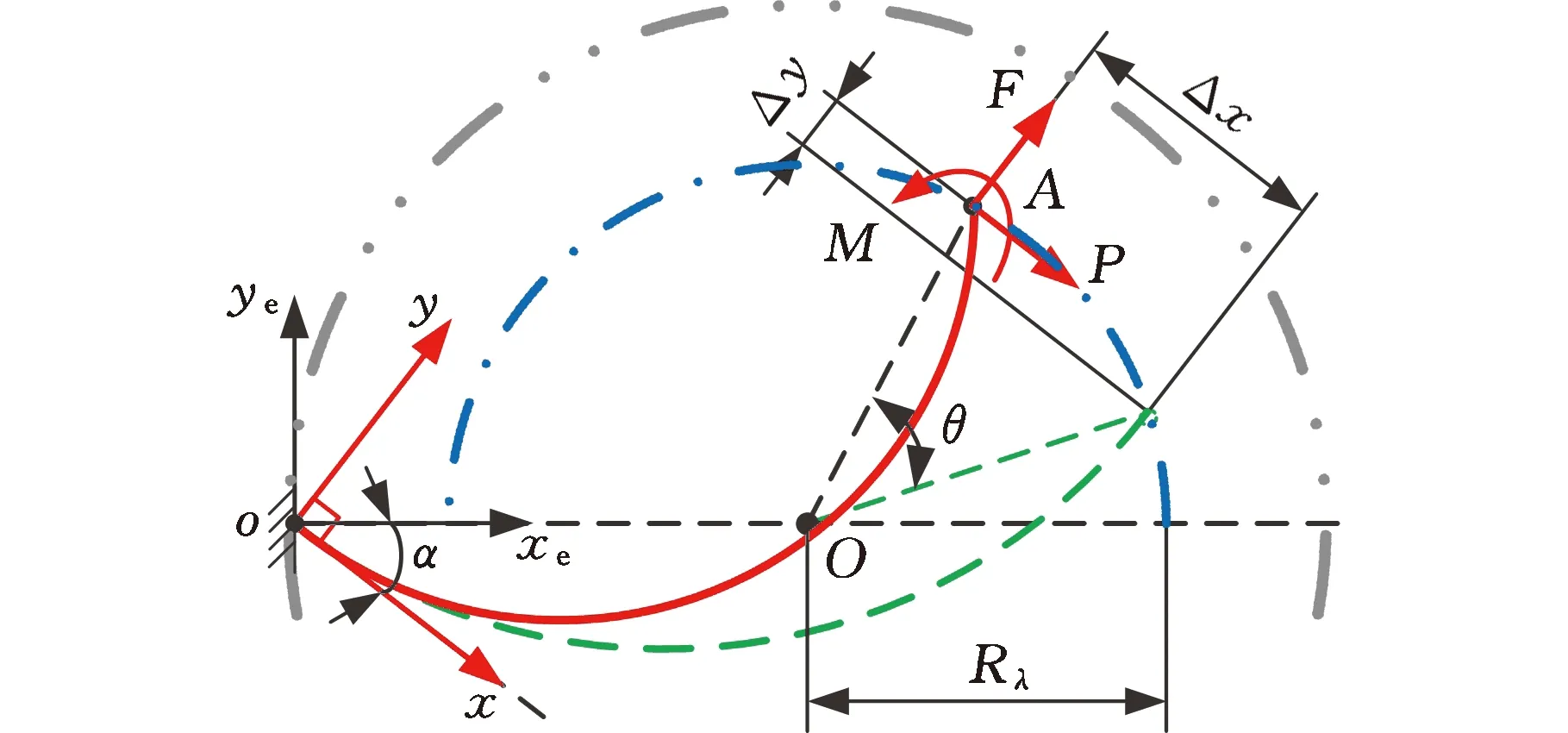

图1 圆弧曲梁簧片结构示意图

定义半径系数λ以表征动、静刚体的相对大小,进而由静刚体直径D确定动刚体半径Rλ:

Rλ=0.5Dλ/(1-λ)λ∈(0,1)

(1)

簧片弦长(chord length)Lc由αλ、Rλ、D确定:

(2)

当OA长度为(Rλ+0.5D)时,簧片处于最大拉伸状态。引入长度系数ξ(ξ>1)计算簧片弧长(arc length)La和曲率半径(radius of curvature)Rc:

(3)

给定簧片圆心角φ,由簧片弧长La最大值确定长度系数ξ上限,得到ξ的取值范围:

(4)

进一步根据弦长Lc与弧长La的几何关系,得到簧片位形角αλ的取值范围:

(5)

设OA在簧片固定端切线方向的投影长度为L(下文简记为投影长度),其表达式为

L=Lccos(0.5φ)

(6)

直梁簧片的圆心角为0°,即L=Lc。为避免L≤0,设置φ∈[0°,90°)。设计簧片为恒等截面,宽度为W,厚度为T。

1.2 载荷-位移关系的建立

为描述簧片的受载变形,在坐标系oxeye上建立变形坐标系oxy,x轴沿簧片固定端切线方向,x轴与xe轴的夹角为α,如图2所示。

图2 圆弧曲梁簧片变形

在变形坐标系oxy内,定义簧片平面载荷-弯矩M、切向力F、法向力P和平面位移-转角θ、切向位移Δx、法向位移Δy。使用投影长度L将所有平面载荷、位移变量进行量纲一化处理:

(7)

式中,E为材料弹性模量;I为截面惯性矩。

根据梁约束模型,将位移作为自变量,得到簧片自由端的量纲一载荷-位移关系[16]:

(8)

kT=12L2/T2kp=12+p(0.2-p/700)

式中,κ为簧片量纲一曲率,κ=L/Rc=sinφ。

式(8)适用于小曲率条件(|κ|≤0.1)和中等变形条件(平面位移小于梁长的10%,|p|≤5.0)。

1.3 变形应力方程推导

在变形坐标系oxy内,圆弧曲梁上任意点的量纲一纵坐标和切向位移分别为y(x)、δy(x)。小曲率条件下,δy(x)关于量纲一法向力p的方程[16]为

(9)

式中,c1、c2、c3、c4为待定系数,|κ|≤0.1,x∈[0,1]。

基于Euler-Bernoulli梁假设,得到具有大长厚比(L/T≥10)的圆弧曲梁簧片的支配方程:

(10)

y(x)=δy(x)+0.5κx2

簧片两端(x=0,1)的变形边界条件[16]为

(11)

联立式(9)~式(11)并对式(9)求导,得

(12)

圆弧曲梁簧片具有大长厚比,可视为Euler-Bernoulli梁而忽略剪应力,故簧片上任意一点的应力可近似为弯曲应力σb和轴向应力σt的叠加:

(13)

通过求解上述公式,得到簧片的变形应力分布,并确定簧片最大变形应力值及其位置。

2 柔性铰链力学建模

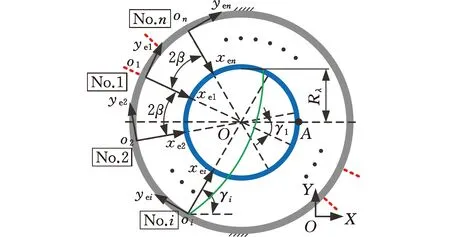

通过在动、静刚体之间对称配置n个相同圆弧曲梁簧片,设计多交叉曲梁簧片柔性铰链,其平面对称轴根据簧片数量的奇偶设置于簧片1方向上或簧片1与簧片n中间方向上,如图3a所示。

设对称轴一侧相邻簧片的交叉半角为β,改变交叉半角和簧片数量,对应得到不同的平面对称构型。为构建通用力学模型用于柔性铰链的设计分析,首先建立其变形方程(载荷平衡方程和变形协调方程),进而分析零轴漂转动载荷条件以确定构型参数,并进行大变形问题求解建模。

2.1 变形方程的建立

分别在柔性铰链中心O和各簧片固定端点oi(i=1,2,…,n)处建立全局坐标系OXY和局部坐标系oeixeiyei,定义xei轴与X轴夹角为相位角为γi。将柔性铰链动刚体上任意位置的全部载荷集中等效为随转角θ变化的A0点处广义力(M,Fx,Fy),如图3b所示。

(a)平面对称构型

设(Mi,Fi,Pi)为簧片自由端点Ai处的分配作用力,簧片变形产生的反作用力与之平衡。以动刚体中心O′为力矩平衡点,广义力(M,Fx,Fy)在O′点的合力矩为Mz,载荷平衡方程为

(14)

M+FyRλcosθ-FxRλsinθ

(15)

k1=cos(αλ-α)k2= sin(αλ-α)

α=arcsin(Rλsinαλ/Lc)-0.5φ

式中,α为xi轴与xei轴的夹角;αλ为簧片位形角。

柔性铰链的变形协调方程为

(16)

k3=cos(γi+α)k4= sin(γi+α)

式中,dx=dX/L, dy=dY/L分别为X、Y轴上量纲一轴漂分量。

2.2 零轴漂转动载荷条件分析

当柔性铰链零轴漂转动时,各簧片变形和受力大小相同,簧片自由端的相同量纲一法向力和切向力分别为p和f,由式(8)求解。简化式(14)后得到零轴漂转动载荷条件:

(17)

相同位移条件下,量纲一曲率决定p和f的大小进而影响广义力(Fx,Fy)的相对大小。由式(8)可知,p和f不能同时为0,故式(17)中(Fx,Fy)皆为0时,簧片i相位角γi需满足条件:

γi=2(i-1)β+γ1β=π/n

(18)

式中,γ1为簧片1相位角;n为簧片总数。

在此条件下,柔性铰链平面构型表现出全对称特性,即簧片在圆周方向上均匀分布。此时,(Fx,Fy)作为干扰力,影响柔性铰链转动精度。

无干扰力作用时,转矩M为驱动力矩,柔性铰链的所有簧片相同时,不同的簧片1相位角γ1和簧片结构形式在理想情况下不影响转动精度;有干扰力作用时,通过簧片总数n的奇偶取值和簧片1相位角γ1的合理设置,令对称轴方向与干扰力方向重合,以利用对称性[19]减弱其影响。

2.3 大变形问题求解建模

梁约束模型采用了变形曲率的线性近似,当梁产生大变形(末端位移大于梁长的10%)时不再适用。采用链式梁约束(CBCM)模型[17]进一步扩展建模,通过梁的均等离散化处理(图4),减小曲率的近似误差,以实现多交叉大曲率簧片柔性铰链大变形分析问题的精确求解。

图4 圆弧曲梁簧片离散化示意图[17]

在坐标系oixiyi内,簧片i的自由端点坐标为(Xi,Yi),倾角为θi。在簧片i中单元j(j=1,2,…,N)的节点j-1处,沿切线方向建立局部坐标系oijxijyij。将变形前xij轴与xi轴的夹角记为αij,产生变形(deformation)后的夹角记为αdij,相关计算式为

(19)

αdi1=0αdij=αij+θi-θijj=2,3,…,N

(20)

式中,θ为柔性铰链转角。

将簧片i中单元j自由端的待求解量纲一载荷和位移变量分别记为(mij,fij,pij)、(δyij,δxij,θij),单簧片i的总变量数为6N,需要建立6N个求解方程。

在CBCM建模过程中,所分析的圆弧曲梁簧片仍属于Euler-Bernoulli梁,每个离散单元皆适用于上述变形建模理论。

对每个离散单元应用式(8),建立3N个方程。由簧片圆心角φ∈[0, 90°)确定κ∈[0,1],为保证每个离散单元的量纲一曲率|κ|≤0.1,取N=10。利用CBCM模型理论建立剩余3N个方程[17]。

(1)静态平衡方程(共3N-3个方程)为

(21)

(2)几何约束方程(共3个方程)为

(22)

将工作载荷或位移代入式(14)~式(16),并对各柔性铰链簧片列上述6N个方程,联立求解得到各载荷和位移变量。变量代入后求解式(12)、式(13),得到各簧片应力分布和最大应力。

3 模型验证

通过仿真和实验相结合,对比分析多交叉直梁、曲梁簧片柔性铰链的转动刚度和最大应力,验证上述理论模型的准确性,并根据分析结果检验多交叉曲梁簧片柔性铰链在减小转动刚度和最大应力方面的实际效果。

3.1 柔性铰链试件设计

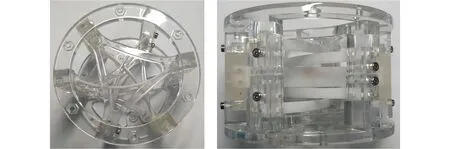

为消除翘曲变形,采用两组三交叉簧片柔性铰链镜像对称组合得到柔性铰链试件。簧片和动、静刚体设计为可拆卸分体式结构,如图5所示。试件的静刚体直径D=56 mm,半径系数λ=0.5。

图5 柔性铰链试件

试件采用3D打印加工,簧片设计参数如下。簧片材料:聚乳酸(PLA),弹性模量E=3.7 GPa,泊松比μ=0.35,屈服极限δs=58 MPa。曲梁簧片设计尺寸:曲率半径Rc=70 mm,位形角αλ=10°,量纲一曲率κ≈0.730 95;对比直梁簧片设计尺寸:长度L=D,αλ= 0,κ= 0;恒定矩形截面尺寸:宽度W=5 mm,厚度T=1 mm。

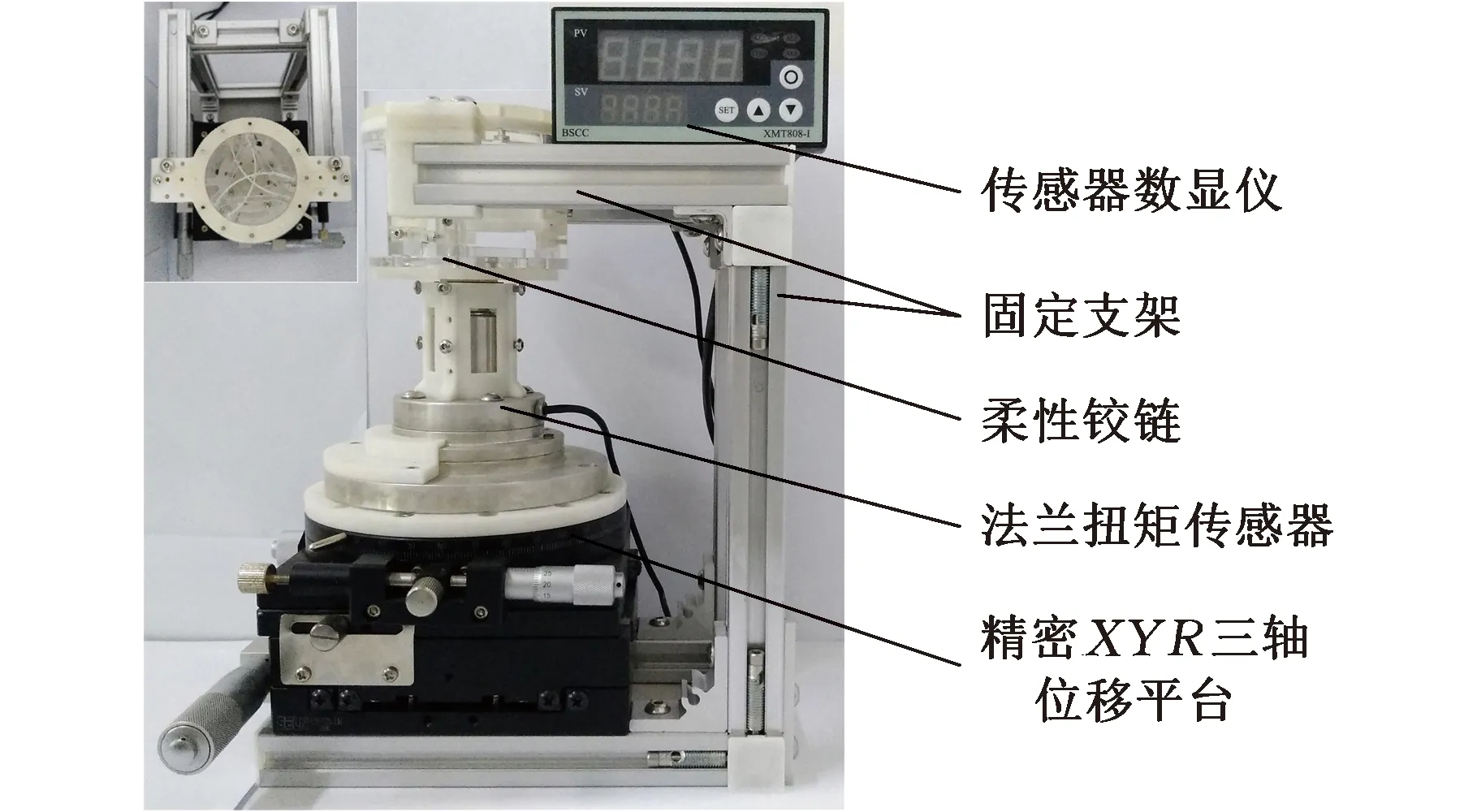

3.2 实验平台和测试方案设计

柔性铰链测试实验平台主要由法兰扭矩传感器 (量程0~1000 N·mm,综合精度0.1%F.s)、精密XYR三轴位移平台、智能数显仪以及固定支架组成,如图6所示。通过调整XY位移平台,减小柔性铰链安装的轴线对齐误差。

图6 柔性铰链实验平台

根据扭矩传感器精度,设置一组连续预设转角集,通过手动调整R轴转角θ给平台上柔性铰链施加转矩。对比测试多交叉直、曲梁簧片柔性铰链,记录各预设转角θ对应测得的数显仪转矩示数M,4次测量取平均值,得到M-θ关系曲线。

由于簧片应力难以实际测量,故采用非线性有限元仿真方法计算柔性铰链的最大应力σmax。首先,对比实验测试与Abaqus仿真(六面体网格划分)计算得到的M-θ曲线,验证仿真模型的准确性,再利用仿真模型得到σmax-θ关系曲线。

3.3 实验结果及分析

转矩实验结果(图7)显示,多交叉曲梁簧片柔性铰链平均转动刚度(174.75 N·mm·rad-1)低于多交叉直梁簧片柔性铰链(550.04 N·mm·rad-1)。转矩仿真结果(图8)验证了仿真模型的准确性。

应力仿真结果(图9)显示,曲梁簧片的σmax在θ∈[0,4.2°]时高于直梁簧片的σmax,但在θ>4.2°时远低于直梁簧片的σmax。θ∈[11°,18°]时,曲梁簧片的σmax基本不变,但当θ>18°时σmax开始线性增大。从应力分布情况来看,θ∈[0,11°]时,曲梁簧片σmax产生在其固定端根部,当θ>11°时转移至簧片中部。相比之下,直梁簧片的σmax保持在中部。

图9 最大应力仿真与理论模型结果对比

实验测试、非线性FEM仿真与理论模型计算结果基本一致,验证了理论模型的准确性。θ=26°时,直、曲梁簧片柔性铰链转矩实验测试与理论计算结果的相对误差分别为1.12%、5.57%,主要误差来源为试件几何和装配误差,使得部分簧片在长度方向存在残余压/拉应力,从而使刚度减小/增大。

4 柔性铰链性能的理论计算分析

为优化柔性铰链的参数组合,基于理论模型分析半径系数λ、量纲一曲率κ和位形角αλ对柔性铰链性能(转矩M、最大应力σmax随转角θ的变化规律)的影响。分析时选取的静刚体直径、簧片材料和宽度与上文实验设置相同。

4.1 半径系数λ的影响

设量纲一曲率κ和位形角αλ皆为0,厚度T取值范围为0.6~1.2 mm,分析不同半径系数λ对转矩M和最大应力σmax的影响,λ∈[0.1273,0.5]。

固定转角θ和厚度T,随λ的增大,最大应力σmax、转矩M皆减小并且在小转角、小厚度条件下线性减小。固定λ,σmax与T成线性正相关,M与T成非线性正相关,如图10、图11所示。当柔性铰链簧片厚度T确定时,半径系数λ取0.5,以获得低转动刚度和大转角范围。

4.2 量纲一曲率κ的影响

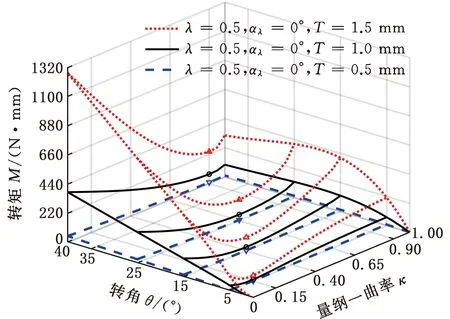

设定半径系数λ=0.5,继续取簧片位形角αλ为0,厚度T取值范围为0.5~1.5 mm,分析不同量纲一曲率κ对转矩M和最大应力σmax的影响。

固定转角θ和厚度T,随κ的增大,M、σmax皆先减小后增大,且各对应在[0,1]中存在唯一κ值使M或σmax取极小值,分别记为转矩极小值曲率κM和应力极小值曲率κσ,如图12、图13所示。

图12 转矩随量纲一曲率的变化关系

图13 最大应力随量纲一曲率的变化关系

转矩极小值曲率κM、应力极小值曲率κσ与转角θ成正相关,但与厚度T无关。固定θ时,κ的取值不影响M、σmax与T的相关性。

当柔性铰链最大设计转角θmax确定时, 量纲一曲率κ在θmax确定的κM和κσ之间选取,以同时减小转动刚度和最大应力。

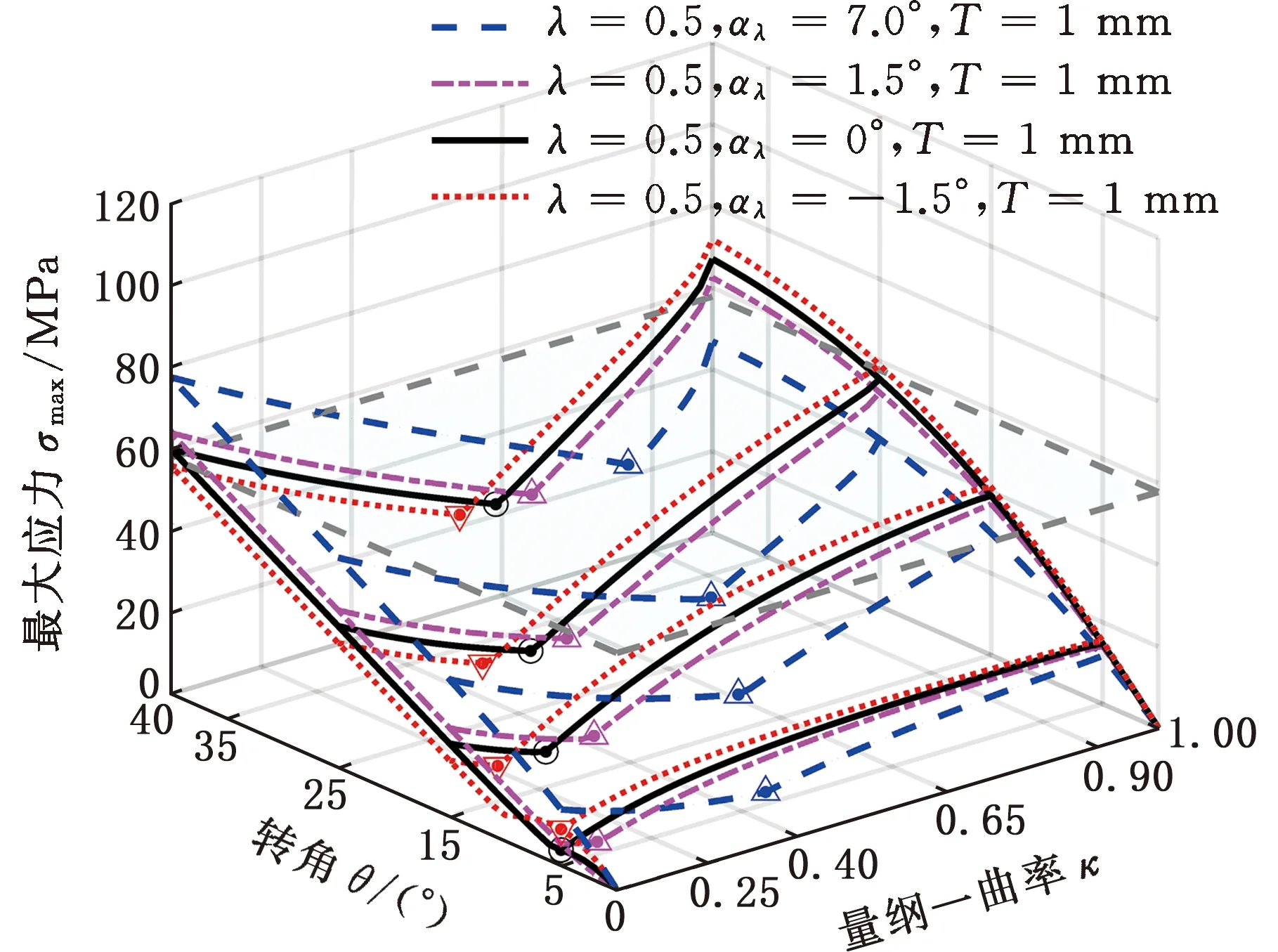

4.2 位形角αλ的影响

为便于比较,设定厚度T=1 mm,继续取半径系数λ=0.5,分析不同位形角αλ对转矩M和最大应力σmax的影响(αλ根据式(5)计算选取),结果如图14、图15所示。

图14 转矩随位形角的变化关系

图15 最大应力转矩随位形角的变化关系

固定转角θ和厚度T,转矩极小值曲率κM、应力极小值曲率κσ、转矩M和最大应力σmax皆受位形角αλ的正负取值影响(相比αλ=0):

当αλ=-1.5°时,κM、κσ皆减小;量纲一曲率κ以κM为界向上或向下取值时,对应转矩M增大小或减小;量纲一曲率κ以κσ为界向上或向下取值时,最大应力σmax增大或减小。αλ=1.5°时的参数影响规律与αλ=-1.5°时完全相反。

进一步增大αλ,当αλ=7°,κ=1时,转矩M、最大应力σmax皆减小,而且在15°~37°转角范围内M几乎恒定,即柔性铰链获得零刚度特性[20]。

当设计簧片位形角|αλ|较小时,随θ的增大,通过改变量纲一曲率κ易获得转矩M在某一转角范围内减小,即柔性铰链获得负刚度特性。

当柔性铰链最大设计转角θmax确定时,先根据式(5)选取负位形角-αλ以进一步增大行程,再在(θmax,-αλ)确定的κM和κσ之间选取量纲一曲率κ,以同时减小转动刚度和最大应力,获得相对更小的传输刚度[21](即最大许用应力内的转动刚度)和更大转角范围。

当有零刚度或负刚度特性的柔性铰链设计需求时,优先选取κ=1,并通过调整αλ完成具体刚度特性的参数设计。

4 结论

(1)本文提出了一种多交叉曲梁簧片柔性铰链,建立其大变形理论分析模型并通过实验验证,探究了不同设计变量取值对其性能的影响。

(2)所设计的柔性铰链能通过不同半径系数λ、簧片量纲一曲率κ和位形角αλ的参数组合获得正刚度特性、零刚度特性和负刚度特性。特别地,当αλ=7°,κ=1时,设计柔性铰链实现了22°大行程恒定转矩运动。

(3)本文研究的多交叉曲梁簧片柔性铰链及其参数性能分析结果,为大行程、低刚度、高精度多交叉簧片柔性铰链的设计提供了新的思路和参考。后续将研究其他曲梁簧片结构的变形特性以用于设计新型大行程柔性铰链,并进一步提升其承载能力以适应大负载应用需求。