氮化碳基陶瓷刀具材料的制备与力学性能研究

2023-02-20黄传真刘含莲

张 岩 黄传真,2 刘含莲

1.先进射流技术研究中心,高效清洁机械制造重点实验室(教育部),国家机械工程实验教学示范中心(山东大学),山东大学机械工程学院,济南,250061 2.燕山大学机械工程学院,秦皇岛,066004

0 引言

氮化碳(C3N4)是一种新型材料,其理论硬度能与金刚石相媲美[1-2]。它具有许多类似于金刚石的特性,如导热性好[3]、耐磨性好、摩擦因数小[4-5]等,同时它又具备一些金刚石没有的特性,如化学稳定性好[6]、耐氧化[7]等,可用来加工耐热合金等难加工材料。但目前关于C3N4制备与应用的研究进展缓慢。

C3N4晶体的制备并不是很理想。考虑到自然界中至今尚未发现C3N4晶体,人们曾采用各种手段试图在实验室制备这种非极性共价键化合物。常用的制备方法有高压热解[8]、离子注入[9]、离子束沉积[10]、反应溅射[11]、化学气相沉积[12]等。C3N4在切削加工方面的应用目前大部分仅集中在刀具涂层领域。武汉大学于国内首次研究了在刀具上镀C3N4薄膜,后续还在高速钢和硬质合金刀具基体上沉积C3N4薄膜并测量了薄膜的显微硬度值,结果显示C3N4涂层会提高刀具的表面硬度[13-15]。切削实验结果显示,C3N4涂层刀具的切削性能良好,使用寿命显著延长[16-18]。

本文研制了具有较高力学性能的C3N4基陶瓷刀具材料,研究了添加相Ti(C, N)含量、金属相Ni-Co含量、烧结温度和保温时间对C3N4基陶瓷刀具材料力学性能和微观组织的影响,并根据影响规律优化了刀具材料的组分含量和烧结工艺参数。

1 试验方法

1.1 材料制备

实验采用C3N4作为基体,购自厦门市十一维纳米材料研究所,平均粒度5 μm,纯度99%。添加相Ti(C, N)以及金属相Mo、Ni和Co均购自上海超威纳米科技有限公司,平均粒度均为0.5 μm,纯度均为99.9%。

制备了不同组分含量的C3N4基陶瓷刀具材料。首先将各种原始粉末单独球磨72 h。然后根据材料组分配比将各种原始粉末混合球磨48 h,球磨后的粉体在120 ℃下真空干燥后过100目筛,得到混合均匀的复合粉体。最后封装备用。

采用真空热压烧结方式。将混合均匀的复合粉体压入石墨模具,然后将石墨模具放入真空热压烧结炉中,按照相应的烧结工艺参数进行烧结。

1.2 试样处理

烧结后得到直径为42 mm、厚度为3.5 mm的C3N4基陶瓷刀具材料坯体,用电火花数控线切割机床将其切割成宽度为4.2 mm的样条,再经过研磨和抛光,制成尺寸为40 mm×4 mm×3 mm的标准试样,然后进行断裂韧度、抗弯强度和维氏硬度的测量以及微观组织的观察。采用三点弯曲法测量试样的抗弯强度(设备型号WDW-5E,中国)。采用维氏硬度计和压痕法测量试样的维氏硬度和断裂韧度(设备型号HVS-50,中国)。每组取5个试样测量结果的算术平均值。

利用扫描电镜(SEM,设备型号JSM-7610F,日本)观察材料的断口形貌和抛光面形貌。利用X-ray衍射(XRD,设备型号D/max-rB,日本)分析材料的物相组成。

2 试验结果分析与讨论

2.1 Ti(C, N)含量对刀具材料力学性能和微观组织的影响

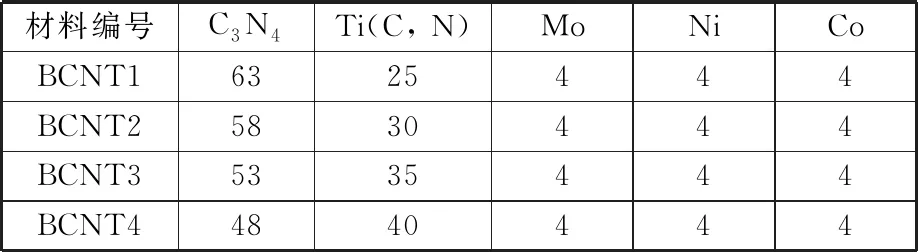

本节研究了添加相Ti(C, N)含量对C3N4基陶瓷刀具材料力学性能和微观组织的影响规律,进而优化得出使刀具材料具有较好力学性能的Ti(C,N)含量。选定添加相Ti(C, N)质量分数优化范围为25%~40%。选定烧结温度为1600 ℃、保温时间为30 min和烧结压力为32 MPa的烧结工艺。Ti(C, N)含量的组分配比方案见表1。图1所示为Ti(C, N)含量对材料BCNT1、BCNT2、BCNT3和BCNT4断裂韧度、抗弯强度和维氏硬度的影响情况(除特殊说明外,本文误差棒均对应标准差)。由图1a~图1c可知,随着Ti(C, N)含量的增加,刀具材料的断裂韧度先增大后减小,抗弯强度呈整体增大趋势,维氏硬度先增大后减小。使材料具有较好力学性能的Ti(C, N)含量为35%,即刀具材料C3N4-35% Ti(C, N)-4%Mo-4%Ni-4%Co(简称BCNT3),其断裂韧度、抗弯强度和维氏硬度分别为7.9 MPa·m1/2、926.6 MPa和13.9 GPa。

表1 不同Ti(C, N)含量的C3N4基陶瓷刀具材料组分配比

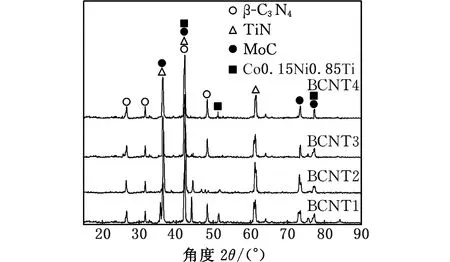

(a)Ti(C,N)含量对断裂韧度的影响

图2所示为Ti(C, N)含量对C3N4基陶瓷刀具材料抛光面XRD图谱的影响情况。由图2及物相分析可知,BCNT1~4中主要物相都包括基体相C3N4、添加相Ti(C, N)以及少量TiN、MoC和金属间化合物Co0.15Ni0.85Ti,这表明有部分C3N4和Ti(C, N)发生了分解或扩散,使C原子、N原子和Ti原子进入液相与金属相结合,形成了新物相。对比BCNT1~4的图谱发现,当添加相Ti(C, N)含量较低时,存在少许金属碳化物和氮化物的杂峰,这些杂峰产生的原因是基体相C3N4的分解以及与金属液相之间的固溶反应。随着Ti(C, N)含量的增加,杂峰有变少的趋势,而表征基体相C3N4的主衍射峰逐渐变高。这一方面说明烧结过程中产生的Ti原子与金属液相原子间的结合能力较强,夺走了原先与C、N原子结合的金属原子,使金属碳化物和氮化物减少;另一方面也印证了Ti(C,N)能够抑制C3N4分解和相变,促进了C3N4晶粒成形,从而提高了材料中基体相含量,这有助于发挥基体相性能上的优势。因此,C3N4基陶瓷刀具材料的力学性能随着添加相Ti(C, N)含量的增加而大致呈整体增大的趋势[19]。

(a)各物相的综合XRD图谱

图3所示为Ti(C, N)含量对C3N4基陶瓷刀具材料断口微观组织的影响情况。对比图3a~图3d可见,BCNT1的晶粒尺寸明显大于BCNT2、BCNT3和BCNT4的晶粒尺寸,说明当添加相Ti(C, N)含量从25%升至35%后,在刀具材料烧结过程中C3N4晶粒的长大受到了一定程度的抑制。但是随着Ti(C, N)含量进一步从35%升至40%后,晶粒尺寸的变化不再明显,说明过量Ti(C, N)的添加无益于晶粒细化。而且BCNT1的间隙和孔洞明显、晶粒结合松散,随着添加相Ti(C, N)含量的提高,晶粒结合情况逐渐得到改善,在BCNT3和BCNT4中晶粒交界处的缺陷减少,说明Ti(C, N)的加入能有效地促进烧结致密化。此外,图3各分图中都可以观察到较清晰的晶界,断裂面中存在大量晶粒拔出残存的凸起和凹坑以及少量解理面痕迹。这表明刀具材料BCNT1、BCNT2、BCNT3和BCNT4的断裂机制都以沿晶断裂为主、穿晶断裂为辅。

(a)BCNT1(25% Ti(C, N))(b)BCNT2(30% Ti(C, N))

总之,Ti(C, N)含量过少则导致强化作用较弱;Ti(C, N)含量过多则会产生团聚、气孔等缺陷,导致材料相对密度降低。因此,使C3N4基陶瓷刀具材料具有较好力学性能的Ti(C, N)含量为35%,此时刀具材料的断裂韧度为7.9 MPa·m1/2、抗弯强度为926.6 MPa、维氏硬度为13.9 GPa。

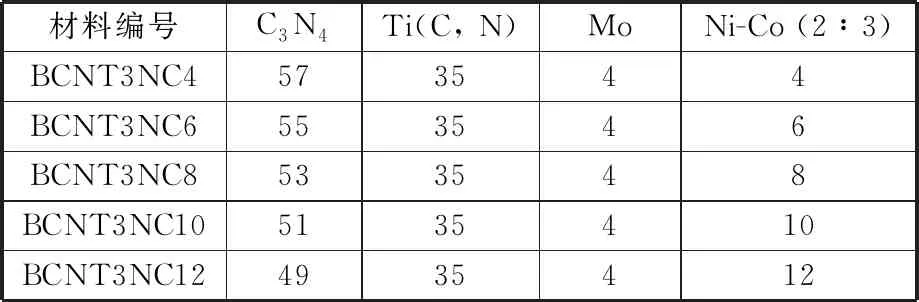

2.2 Ni-Co含量对刀具材料力学性能和微观组织的影响

在2.1节确定的Ti(C, N)最优含量35%的基础上,研究了Ni-Co含量对材料力学性能和微观组织的影响。选定Ni-Co含量的优化范围为4.0%~12.0%。选定烧结温度为1600 ℃、保温时间为30 min和烧结压力为32 MPa的烧结工艺。Ni-Co含量的组分配比方案见表2。图4所示为Ni-Co含量对C3N4基陶瓷刀具材料的断裂韧度、抗弯强度和维氏硬度的影响情况。由图4a~图4c可知,随着Ni-Co含量的增加,刀具材料的断裂韧度、抗弯强度和维氏硬度都是先增大后降低。使材料具有较好力学性能的Ni-Co含量为8%(Ni含量为3.2%、Co含量为4.8%),即刀具材料C3N4-35%Ti(C, N)-4%Mo-3.2%Ni-4.8% Co(简称BCNT3NC8),其断裂韧度、抗弯强度和维氏硬度分别为8.6 MPa·m1/2、967.6 MPa和14.9 GPa。

表2 不同Ni-Co含量的C3N4基陶瓷刀具材料组分配比

(a)Ni-Co含量对断裂韧度的影响

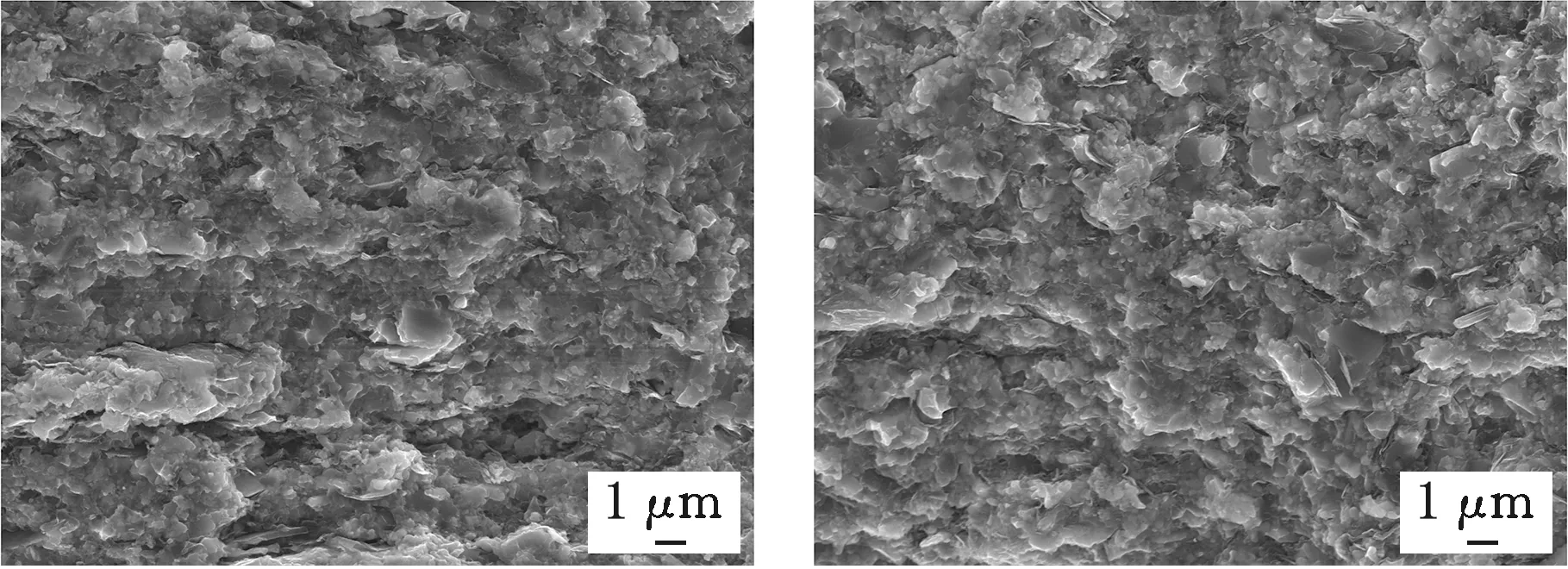

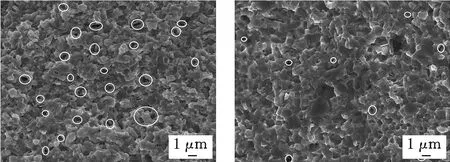

图5所示为Ni-Co含量对C3N4基陶瓷刀具材料断口SEM形貌的影响情况。对比图5a~图5e可见,BCNT3NC4刀具材料中存在较多小孔洞(孔洞如图中圆圈所示),晶粒分布的均匀性较差,说明此种含量的金属液相不足以润湿晶粒和使材料烧结致密。与BCNT3NC4相比,BCNT3NC6和BCNT3NC8的晶粒尺寸和晶粒分布情况得到了明显改善,孔洞减少,晶粒细化均匀且晶界之间的结合紧密,说明随着Ni-Co含量的增加,金属液相有效地分散在大颗粒间隙中,C3N4和Ti(C, N)的晶粒边界得到了充分润湿,形成了连续晶界相,C3N4颗粒受金属液相黏性流动的影响而发生位移,在强晶界运动驱动力作用下运动速率加快,气孔消除、颗粒重排,使颗粒分布更紧密,刀具材料的相对密度得到提高[20-23]。当Ni-Co含量由8%进一步增加后,BCNT3NC10和BCNT3NC12的晶粒分布情况恶化,出现了粗大晶粒和晶粒团聚现象,这表明此含量的金属相造成了晶粒过度长大。此外,从图5a~图5e中的断口形貌可见,BCNT3NC4刀具材料的断口晶界清晰,呈明显的凹凸不平形态,表明断裂机制为沿晶断裂。BCNT3NC6与BCNT3NC8的断口上沿晶断裂凸起与凹坑的痕迹以及穿晶断裂解理面的痕迹并存,因此断裂机制为混合断裂。BCNT3NC10与BCNT3NC12的断口则表现出台阶状解理面特征,说明断裂机制以穿晶断裂为主。

(a)BCNT3NC4(4% Ni-Co)(b)BCNT3NC6(6% Ni-Co)

总之,Ni-Co含量为8%时有利于使材料形成晶粒细化且分布均匀的微观组织,并使材料获得更好的力学性能。此时刀具材料BCNT3NC8断裂韧度为8.6 MPa·m1/2、抗弯强度为967.6 MPa、维氏硬度为14.9 GPa。

2.3 烧结温度和保温时间对刀具材料力学性能和微观组织的影响

选定刀具材料BCNT3NC8进行烧结工艺参数的优化,主要研究烧结温度和保温时间对材料力学性能和微观组织的影响。选定烧结温度范围为1500~1650 ℃、保温时间范围为30~75 min,烧结温度和保温时间的设置方案见表3。

表3 C3N4基陶瓷刀具材料烧结工艺参数设置方案

图6所示为在保温时间为30 min和烧结压力为32 MPa的烧结工艺下,烧结温度对刀具材料BCNT3NC8断裂韧度、抗弯强度和维氏硬度的影响情况。由图6a~图6c可知,随着烧结温度的升高,刀具材料的断裂韧度和抗弯强度都是先增大后降低,维氏硬度逐渐降低。烧结温度为1600 ℃时材料力学性能较好,此时BCNT3NC8断裂韧度为8.6 MPa·m1/2、抗弯强度为967.6 MPa、维氏硬度为14.9 GPa。

(a)不同烧结温度下材料的断裂韧度

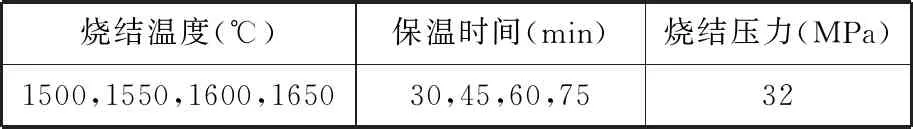

图7所示为在保温时间为30 min和烧结压力为32 MPa的烧结工艺下,烧结温度对刀具材料BCNT3NC8断口SEM形貌的影响情况。由图7a可见,当烧结温度为1500 ℃时,材料中的晶粒尺寸均一,内部孔洞和微裂纹等缺陷较少,因此其硬度较高。较低的烧结温度导致基体相C3N4晶粒生长不充分,形成细小的、有缺陷的晶粒结构,界面结合强度不高。断裂方式以沿晶断裂为主,此时材料的抗弯强度和断裂韧度不高。由图7c可见,当烧结温度升至1600 ℃时,材料BCNTNC8的微观组织逐渐均匀致密,晶粒有所长大但形成了相互嵌套的紧密微观结构,界面结合强度较高,断裂方式转变为沿晶断裂和穿晶断裂并存的混合断裂,有利于获得较好的力学性能。对比图7a~图7d可见,随着烧结温度的升高,晶粒尺寸逐渐变大,这是因为液相的流动速度受温度升高的影响而加快,加速了基体相和添加相的溶解析出,使晶粒逐渐长大[21-23]。当烧结温度由1600 ℃升高至1650 ℃时,晶粒长大比较明显,此时由于基体相和添加相的过度溶解,导致材料中产生较多粗大晶粒,恶化了材料的力学性能。

(a)1500 ℃ (b)1550 ℃

总之,在1600 ℃烧结时,刀具材料BCNT3NC8的可烧结性较好,能够充分发挥基体相和添加相的优势,使材料力学性能提高。此时材料的断裂韧度为8.6 MPa·m1/2、抗弯强度为967.6 MPa、维氏硬度为14.9 GPa。

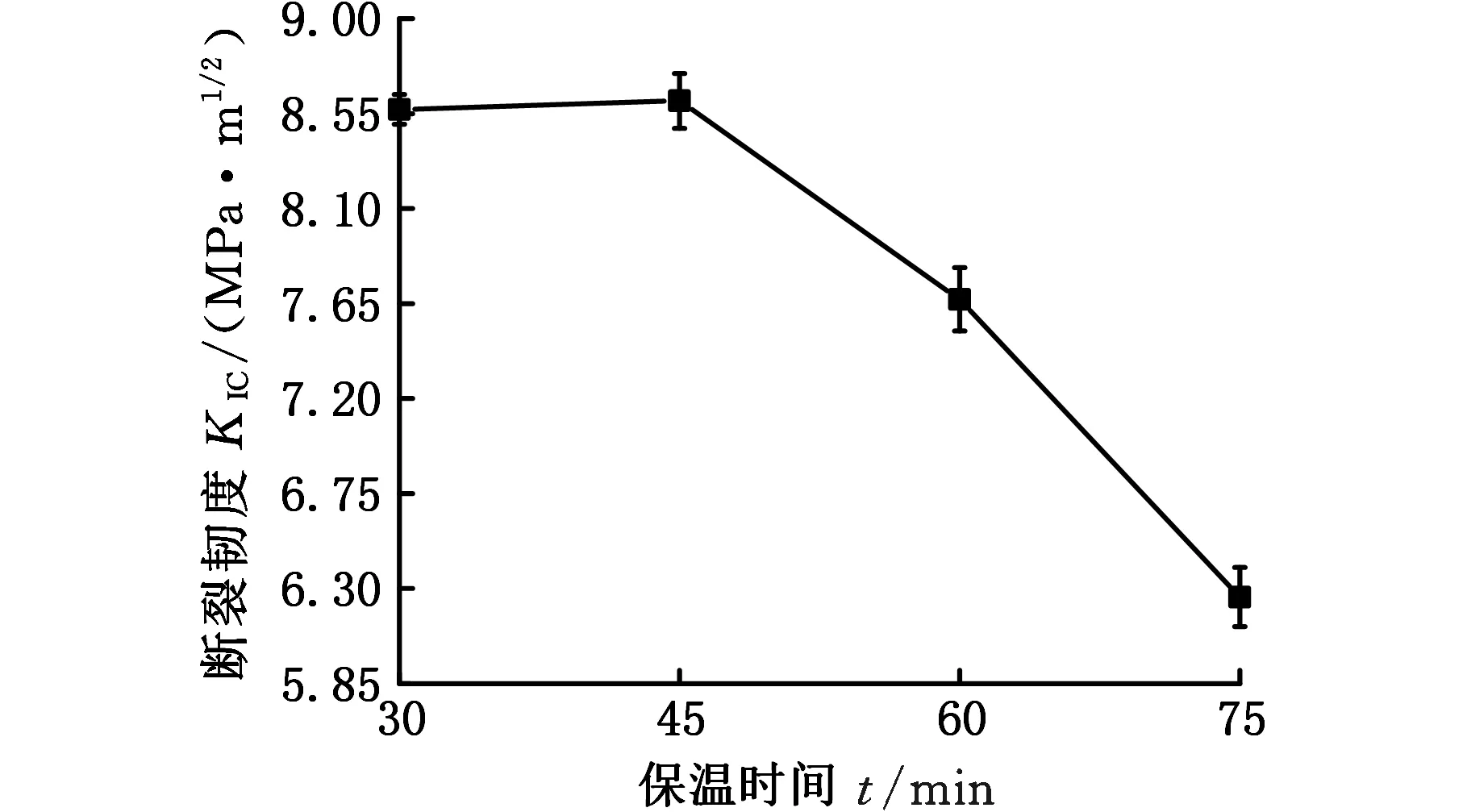

图8所示为在烧结温度为1600 ℃和烧结压力为32 MPa的烧结工艺下,保温时间对陶瓷刀具材料BCNT3NC8断裂韧度、抗弯强度和维氏硬度的影响情况。由图8a~图8c可知,随着保温时间的延长,材料的断裂韧度和维氏硬度先增大后降低,抗弯强度逐渐降低。保温时间为45 min时材料力学性能较好,此时BCNT3NC8断裂韧度为8.6 MPa·m1/2、抗弯强度为962.6 MPa、维氏硬度为15.5 GPa。

(a)不同保温时间下材料的断裂韧度

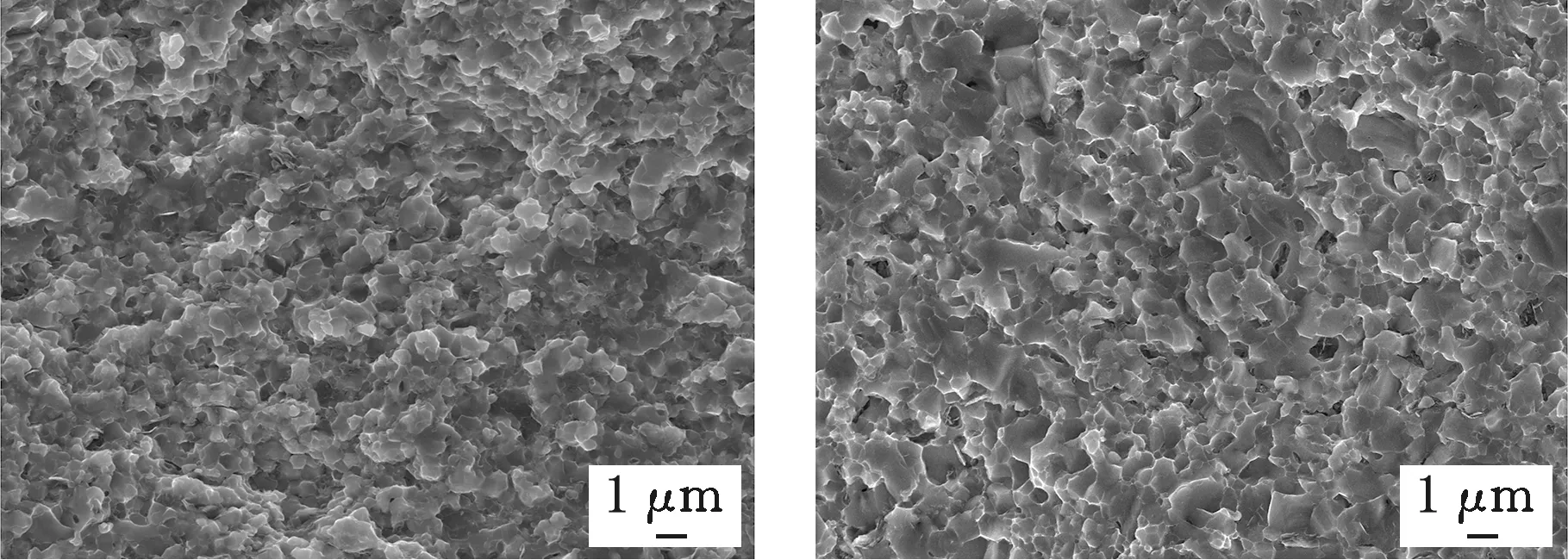

图9所示为在烧结温度为1600 ℃和烧结压力为32 MPa的烧结工艺下,保温时间对刀具材料BCNT3NC8断口微观组织的影响情况。由图9a可见,当保温时间为30 min时,微观组织致密,断口呈现穿晶断裂的解理面和沿晶断裂的凹凸特征,表明材料的断裂方式为混合断裂,因此刀具材料的断裂韧度和抗弯强度较好。由图9b可见,随着保温时间的延长,材料晶粒生长充分,金属液相有效填充颗粒间隙。保温45 min时,材料断面几乎没有气孔,表明材料的烧结致密化过程基本完成。当保温时间进一步延长,由图9c和图9d可见,部分晶粒过度生长,变大变粗,晶粒之间发生了团聚,使抗弯强度降低。

(a)30 min (b)45 min

总之,最优保温时间为45 min,时间过短则刀具材料晶粒生长和液相润湿不充分,会降低材料的致密性;时间过长则晶粒发生异常生长和团聚,使材料微观组织不均匀。此时材料的断裂韧度为8.6 MPa·m1/2、抗弯强度为962.6 MPa、维氏硬度为15.5 GPa。

3 结论

(1)在烧结温度为1600 ℃、保温时间为30 min和烧结压力为32 MPa的烧结工艺下,使C3N4基陶瓷刀具材料具有较好力学性能的Ti(C, N)含量为35%,即材料C3N4-35%Ti(C, N)-4%Mo-4%Ni-4%Co(简称BCNT3),其断裂韧度、抗弯强度和维氏硬度分别为7.9 MPa·m1/2、926.6 MPa和13.9 GPa。

(2)在烧结温度为1600 ℃、保温时间为30 min和烧结压力为32 MPa的烧结工艺下,以及在添加相Ti(C, N)含量为35%的基础上,使C3N4基陶瓷刀具材料具有较好力学性能的Ni-Co含量为8%(Ni含量为3.2%、Co含量为4.8%),即材料C3N4-35%Ti(C, N)-4% Mo-3.2%Ni-4.8%Co(简称BCNT3NC8),其断裂韧度、抗弯强度和维氏硬度分别为8.6 MPa·m1/2、967.6 MPa和14.9 GPa。

(3)使C3N4基陶瓷刀具材料BCNT3NC8具有较好力学性能的烧结温度为1600 ℃、保温时间为45 min,此时材料的断裂韧度、抗弯强度和维氏硬度分别为8.6 MPa·m1/2、962.6 MPa和15.5 GPa。