循环流化床锅炉高温屏式过热器变形原因分析

2023-02-18杨见森杨必应朱邦同

杨见森 杨必应 钟 旺 朱邦同

(1.安徽省特种设备检测院 合肥 230051)

(2.西安电子科技大学 西安 710071)

近年来循环流化床锅炉因为其良好的燃料适应性和环保特性等优点在国内得到广泛应用[1],并且朝着大容量高参数方向发展,诸如T91(P91)、T92(P92)、TP347H等高合金耐热钢也逐步运用到高参数循环流化床锅炉高温段及易腐蚀部件上。在循环流化床锅炉内部检验中经常发现锅炉车小管容易产生磨损、变形、结渣和腐蚀等问题,本文结合几个内部检验现场所发现的高温屏式过热器变形问题,对其进行失效模式分析,以对今后该型号或类似结构的循环流化床锅炉的设计、安装、使用环节提供一些参考。

1 案例介绍

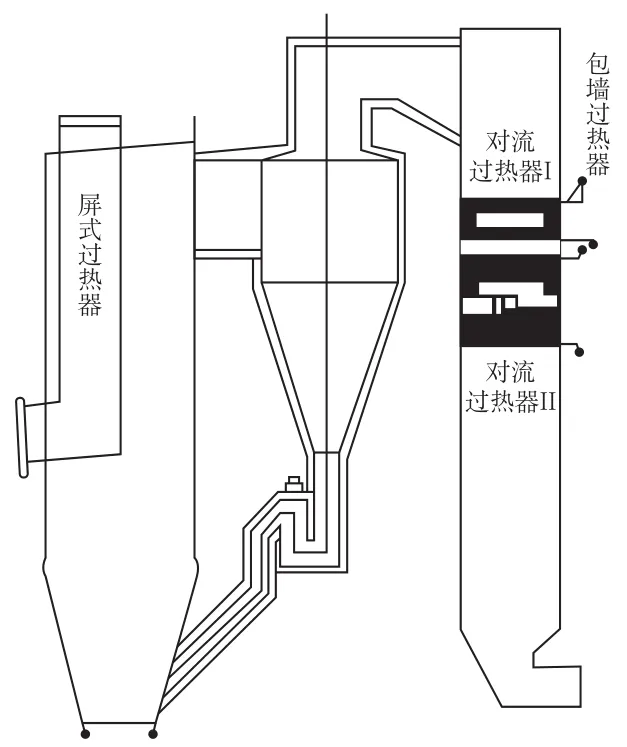

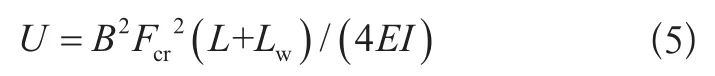

某锅炉型号为KG120-540/13.34-FSWZ1,采用循环流化床微正压燃烧方式,平衡通风,燃料为生物质,露天布置。炉膛内前墙水冷壁位置布置有6片高温屏式过热器(如图1所示[2])。检验发现,不同电厂此种型号锅炉的高温屏式过热器均产生较大侧向变形(见图2~图4),其中炉膛左数第1屏和右数第1屏过热器弯曲变形量最大,最大值达到约800 mm,位于炉膛中间位置的屏式过热器变形量相对较小。经对产生变形位置的屏式过热器进行测厚、现场金相、硬度检测分析,并未发现明显异常。

图1 高温屏式过热器布置示意图

图2 霍邱某电厂现场图

图3 南陵某电厂现场图

图4 霍山某电厂现场图

该型号锅炉采用蒸汽五级过热系统,蒸汽依次通过包墙过热器、低温过热器、低温屏式过热器、炉膛高温屏式过热器,最终进入位于烟道内的高温过热器。如图1所示,6片高温屏式过热器在炉膛前墙水冷壁位置沿炉膛中心线向两侧均匀布置。高温屏式过热器为膜式结构,由规格为φ42 mm×8 mm、材质为TP347H的管子与扁钢焊接而成。在屏式过热器下部水平段、倾斜段及一部分垂直段敷设有耐磨材料,以防止炉内灰粒子对屏过受热面的磨损、冲蚀。屏式过热器管屏进口集箱位置采用密封盒与前墙水冷壁相连接,管屏进口处可以通过和前墙水冷壁固定随炉膛前墙水冷壁向下膨胀,出口处屏过分配集箱与混合集箱由吊杆悬吊于钢架上。查询图纸,高温屏式过热器高度约为14 m,宽度约为2.5 m,水冷壁规格为φ60 mm×6.5 mm,材质为20G。

2 变形原因分析

锅炉运行时受热面管子会随着温度的升高而产生热膨胀伸长。假设锅炉稳定运行时,受热面管达到稳态时近似平均温度为T,受热面管可以上下膨胀伸长,管子的膨胀伸长量用式(1)表示:

式中:

LT——温度为T时管子的膨胀伸长量;

L——管子原长度;

α——工作温度时管子线性热膨胀系数;

ΔT——管子从冷态至额定工况时的温度变化量。

屏式过热器随温升而膨胀伸长,由式(1)得膨胀伸长量为Lp,炉膛水冷壁随着温度升高向下膨胀,膨胀伸长量为Lw。容易看出,由于TP347H的线性热膨胀系数α要比20G大得多[3],且由锅炉热力计算书得出屏式过热器管子温度变化量ΔT(从冷态至额定工况时的温度变化量)也较水冷壁的温度变化量高约150 ℃,因此屏式过热器管屏相对于水冷壁将有更大的伸长量即Lp-Lw>0,这将导致屏式过热器不仅仅随着水冷壁向下膨胀,也会向上膨胀伸长。一旦向上膨胀受阻则会在屏式过热器管屏内部产生压应力F,管子在受到压应力时首先会产生弹性变形,其应力应变关系满足杨氏模量表达式(2)。

式中:

E——杨氏模量;

F——管子膨胀受阻产生的压应力;

A——管的截面积。

随着压应力的逐渐增大,当F达到管屏失稳所需应力的临界值Fcr时,管屏将会产生失稳变形。由于管屏细长可简化为细长杆模型,其稳定性满足压杆稳定性的欧拉公式(3)。

式中:

Fcr——失稳变形的临界压力;

μ——管屏长度系数;

I——截面惯性矩。

管屏在临界压力下时压缩变形量设为Ls,则由胡克定律弹性模量表达式得管子缩短量,见式(4):

式中:

Ls——压力作用下的管子缩短量。

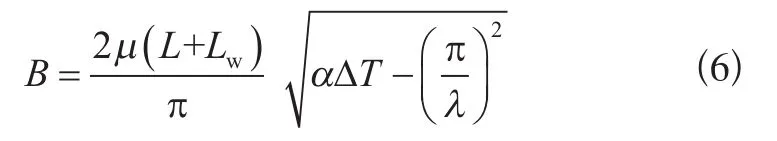

可以得到在管子失稳变形后临界压力Fcr做的功为W=Fcr(Lp-Ls),管子变形储存的变形能量用式(5)[4]表示:

式中:

B——管子最大挠度的1/2。

依据功能原理[4]有B2Fcr2(L+Lw)/(4EI)=Fcr(Lp-Ls),将式(4)以及临界压力条件下Fcr的欧拉公式(3)带入上式得到关系式(6):

式中:

λ——管屏的柔度。

从式(6)可以看出,管子变形的最大挠度与其温度变化量、长度、材料的热膨胀系数成正相关。查询锅炉设计说明书及热力计算书,屏式过热器入口蒸汽温度为425 ℃,出口蒸汽温度为523 ℃,而水冷壁的汽水混合物温度为341.6 ℃,易得出屏式过热器管子的温度变化量(管子从冷态至额定工况时的温度变化量)比水冷壁管子的温度变化量大得多且TP347H材料比20G的线性热膨胀系数更大,从而导致屏式过热器管子产生较大变形。在内部检验时发现,某些锅炉在炉膛前墙水冷壁相近位置布置类似结构的水冷屏,水冷屏并未如屏式过热器那样产生较大变形,该现象也从侧面证实了此种理论解释。

3 数值模拟

采用有限元模拟的方式可以更直观地得到屏式过热器的失稳变形状态,以及临界压应力大小。为此需要将屏式过热器材料的物理参数导入有限元分析软件材料库中,材料物理性质见表1[3]。

表1 TP347H物理参数

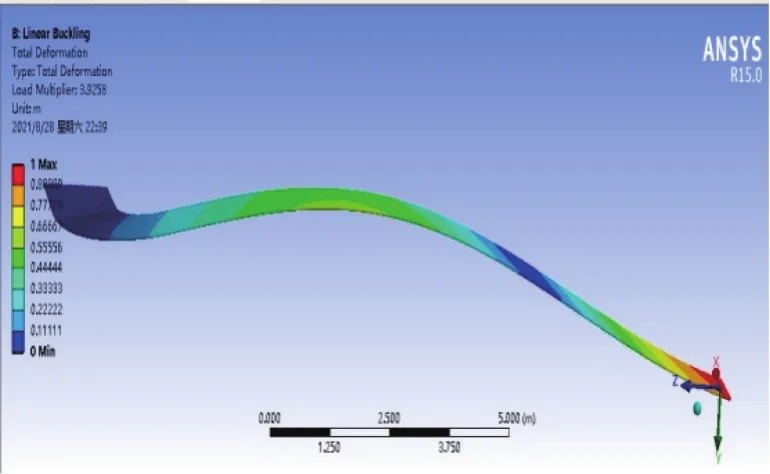

采用跟实际屏式过热器一样的尺寸建模,生成网格文件如图5所示,网格单元数约710 000个。由结构力学可以知道屈曲载荷F=nFcr,其中F值是多解的,但是使压杆发生弯曲的最小压力才是临界失稳压力,因此这里取n=1。为了方便简化,将屏式过热器的下端设置为固定端(实际情况是下端随水冷壁向下膨胀,上端膨胀受阻),将其上端设置为受压端,压应力预设置为1 MPa,运用屈曲求解模块求解,得到的屏式过热器变形形态如图6所示,由于边界条件压应力预设置为1 MPa,第一模态的线性屈曲因子为1.178 4,因此得出失稳应力为1.178 4 MPa。

图5 屏式过热器网格图

图6 屏式过热器失稳变形图

假设屏式过热器向上方向完全受阻,向下可以随水冷壁按照设计预定方向自由膨胀,那么运用胡克定律的应力应变关系求出压应力σ约为885 MPa,已经超过了TP347H的屈服强度,且远远超过了模拟出的最小失稳临界压应力值1.178 4 MPa。由此可以看出,长达14 m的屏式过热器稳定性较差,一旦膨胀受阻产生压应力,导致失稳变形是非常容易的,仅仅需要1.178 4 MPa的内应力即可。如图6所示,模拟得出管屏最大变形量约为0.89 m,实际现场测得最大变形值约为0.8 m,模拟值相比实际变形数值略大,但误差符合现场实测情况。考虑实际上向上方向并不完全受阻,可能是部分受阻,因此实际压应力要比885 MPa小得多,且变形量比模拟值更小,但也足以使过热器管屏产生失稳变形,在锅炉停炉后管屏无法恢复到正常状态。

4 结论

通过运用材料力学细长杆压杆失稳的理论分析和推导以及屏式过热器全尺寸有限元线性屈曲的模拟,可以得出以下结论:

1)较小的压应力即可使细长的屏式过热器产生失稳变形。屏式过热器下部集箱采用密封盒与前墙水冷壁固定,能够按照设计预定方向自由膨胀,但出口分配集箱穿墙处未采用高温膨胀节,与出口分配集箱相连的混合集箱采用普通吊杆的悬吊方式,限制了屏式过热器的向上膨胀过程,因此可以得出,过热器的结构设计不够合理导致其无法自由膨胀是其产生弯曲变形的主要原因;

2)炉膛的温度场不均等因素可导致屏式过热器管屏管壁温度变得更高[5],产生更大的线性膨胀受阻内应力,从而使其产生失稳变形。

5 对策

1)改进屏式过热器的设计如采用自然悬吊结构,管子能够按照设计预定方向自由膨胀;采用线性膨胀系数较小的材料如12Cr1MoVG;缩短管屏长度,增加管屏数量以及增大管子直径以此增加管屏的刚度;

2)在屏式过热器出口穿顶棚管处,可以采用高温膨胀节的方式或采用弹簧吊杆的悬吊方式,使其在向上的方向有一定的膨胀余量;

3)从过热器管屏最外侧引出一根管子作为夹持,加大管屏的稳定性;

4)加强锅炉运行和启炉的操作规范性,严格控制管壁温度和烟气温度,做到管壁不超温,降低材料热应力。