换热管涡流检测频率选取分析研究

2023-02-18闫河邢述

闫 河 邢 述

(中国特种设备检测研究院 北京 100029)

换热器是化工厂的主要设备之一,其中换热器管子的失效会造成换热器管壳程介质混合、换热效果受影响、介质污染、腐蚀加剧等后果[1]。换热器是由壳体和换热管组成,其中换热管的材质、参与热量交换的介质以及换热器的操作工况是导致换热管失效的主要影响因素,换热管长期处于腐蚀介质和交变应力的作用下,容易产生腐蚀[2],也有可能造成疲劳损伤等失效情况。因此,换热管的失效是引起换热器失效的主要因素。据统计,国内6家大型石油化工企业每年有上百台的换热器中换热管存在腐蚀穿孔、开裂等缺陷,导致换热器无法继续使用。换热管一旦失效将直接引起管壳程介质的混合,换热功能失效,严重时会引起重特大安全事故,造成人员伤亡,给企业造成巨大经济损失,也为社会带来极大的隐患。因此,对换热管采取快速有效的检测方法,及时发现缺陷、准确定位并快速修复,可极大提升换热设备的长周期运行。

目前,换热管检测可采用导波、旋转超声、涡流、漏磁等检测技术。其中,旋转超声检测技术利用高频超声波探头,提高对缺陷的分辨力,能对壁厚减薄类缺陷进行尺寸测量,并且利用探头旋转特性对缺陷进行定位[3];涡流检测是换热管检测中最常用的检测方法,是一种建立在电磁感应原理基础上的无损检测方法[4],被广泛地应用于各种金属材料工件的检测中[5],其原理为交变电流通过导线产生交变的磁场,变化的磁场产生感应电流,而交变感应电流在导线截面分布不均匀,表面的电流密度大、中心电流密度小,尤其是当交变电流频率较高时,感应电流几乎是在导线表面附近的薄层流动,感应电流的透入深度与交流电流的频率的关系见式(1)。因此,实施涡流检测时,检测频率的选择将对检测结果产生直接影响。

式中:

f——交流电流的频率;

μ——材料的磁导率;

σ——材料的电导率。

本文选取20号和304两种不同材质,规格分别为25 mm×2.0 mm和19 mm×2.0 mm,并分别选取2种不同的检测频率进行测试比对,分析不同频率下各缺陷的幅值与相位变化来研究换热管缺陷与所选检测频率的对应关系,给出相应的频率选取原则,提高换热管检测效率和精度,实施快速维修,保障换热设备长周期运行。

1 测试对象及检测仪器

1.1 测试对象1

材 质:20号 钢。规 格:φ25 mm×2.0 mm。5种缺陷类型分别为:1)槽宽为3.2 mm,槽深为壁厚20%的窄外环槽;2)4个外壁面平底孔,孔径为4.8 mm,深度为壁厚20%;3)深度为壁厚50%的单边缺陷;4)φ5 mm通孔;5)φ2.5 mm通孔。

1.2 测试对象2

材质:304。规格:φ19 mm×2.0 mm。7种缺陷类型分别为:1)φ1.3 mm通孔;2)孔径为2.0 mm,深度为壁厚80%的平底孔;3)孔径为2.8 mm,深度为壁厚60%的平底孔;4)孔径为4.8 mm,深度为壁厚40%的平底孔;5)4个外壁面平底孔,孔径为4.8 mm,深度为壁厚20%;6)槽宽为3.2 mm,深度为壁厚20%的窄外环槽;7)槽宽为1.6 mm,深度为壁厚10%的内壁环槽。

1.3 检测仪器

EEC-39RFT车频远场涡流检测仪,探头规格为单激励RFT19(外径为19 mm)和单激励ET13.5(外径为13.5 mm)2种。

2 对比实验设计

2.1 对比实验1

采用EEC-39RFT车频远场涡流检测仪及直径为19 mm的远场涡流检测探头RFT19,按远场涡流检测系统调节测试方法设定检测仪器,通过对比样管进行标定,并将φ5 mm通孔相位调整到90°、幅值调整到满屏的80%为宜。

采用标定的频率对测试样管进行测试,记录不同频率测试样管中各缺陷的相位和幅值。

2.2 对比实验2

采用EEC-39RFT车频远场涡流检测仪及直径为13.5 mm的涡流检测探头ET13.5,按涡流检测系统调节测试方法设定检测仪器,通过对比样管进行标定,并将通孔的相位调整到40°、幅值调整到满屏的80%为宜。

采用标定的频率对测试样管进行测试,记录不同频率测试样管中各缺陷的相位和幅值。

3 测试结果分析

3.1 铁磁性材料的标定方法及测试数据

根据比对实验设计方案1,在不同频率标定下对测试样管进行测试,相应的测试结果见图1~图7。

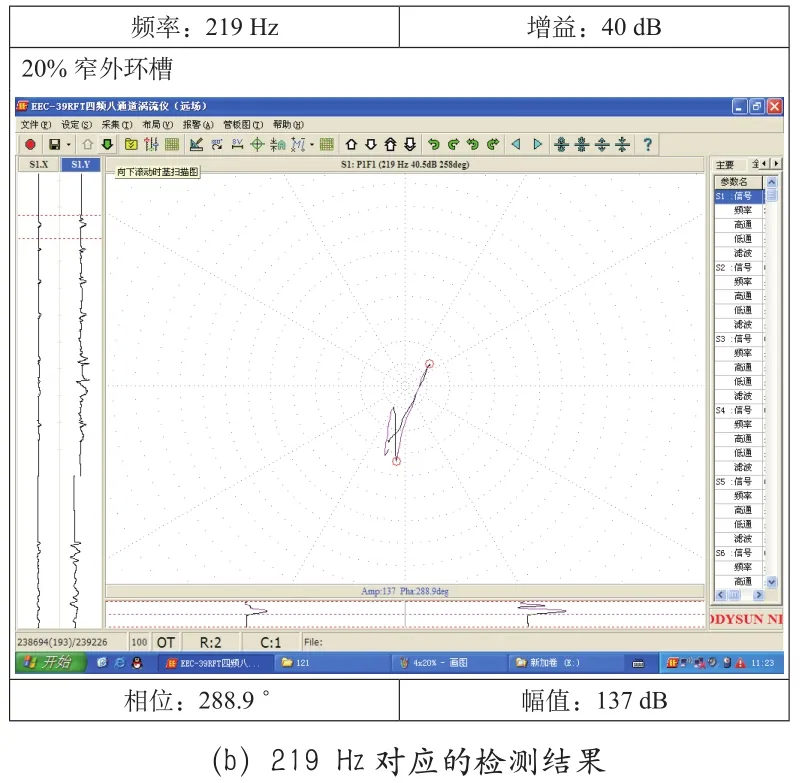

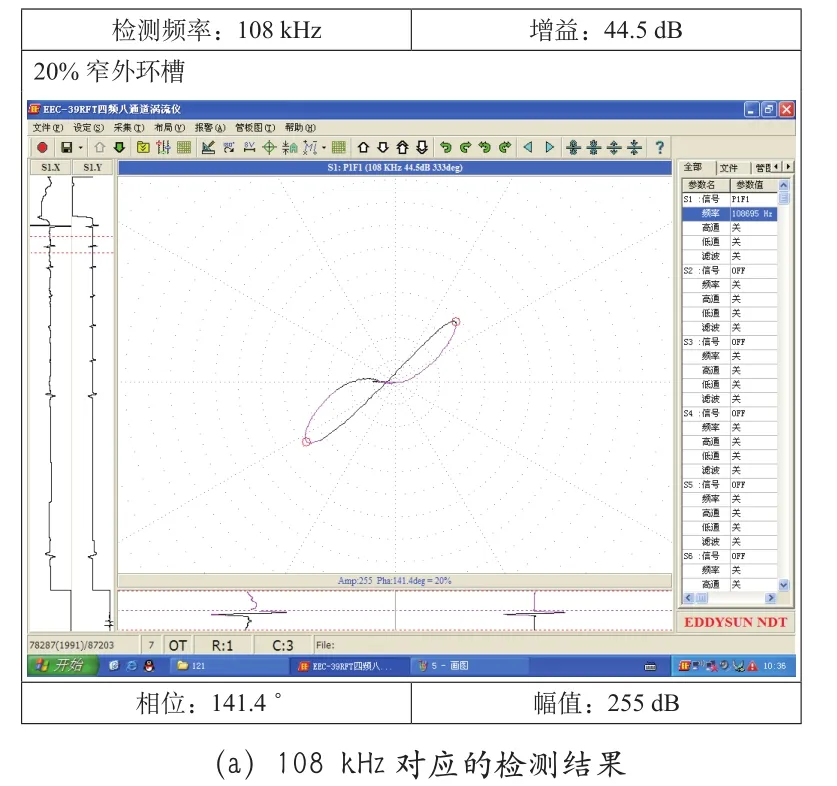

图1 2种频率对应的20%窄外环槽检测结果图

图1 2种频率对应的20%窄外环槽检测结果图(续)

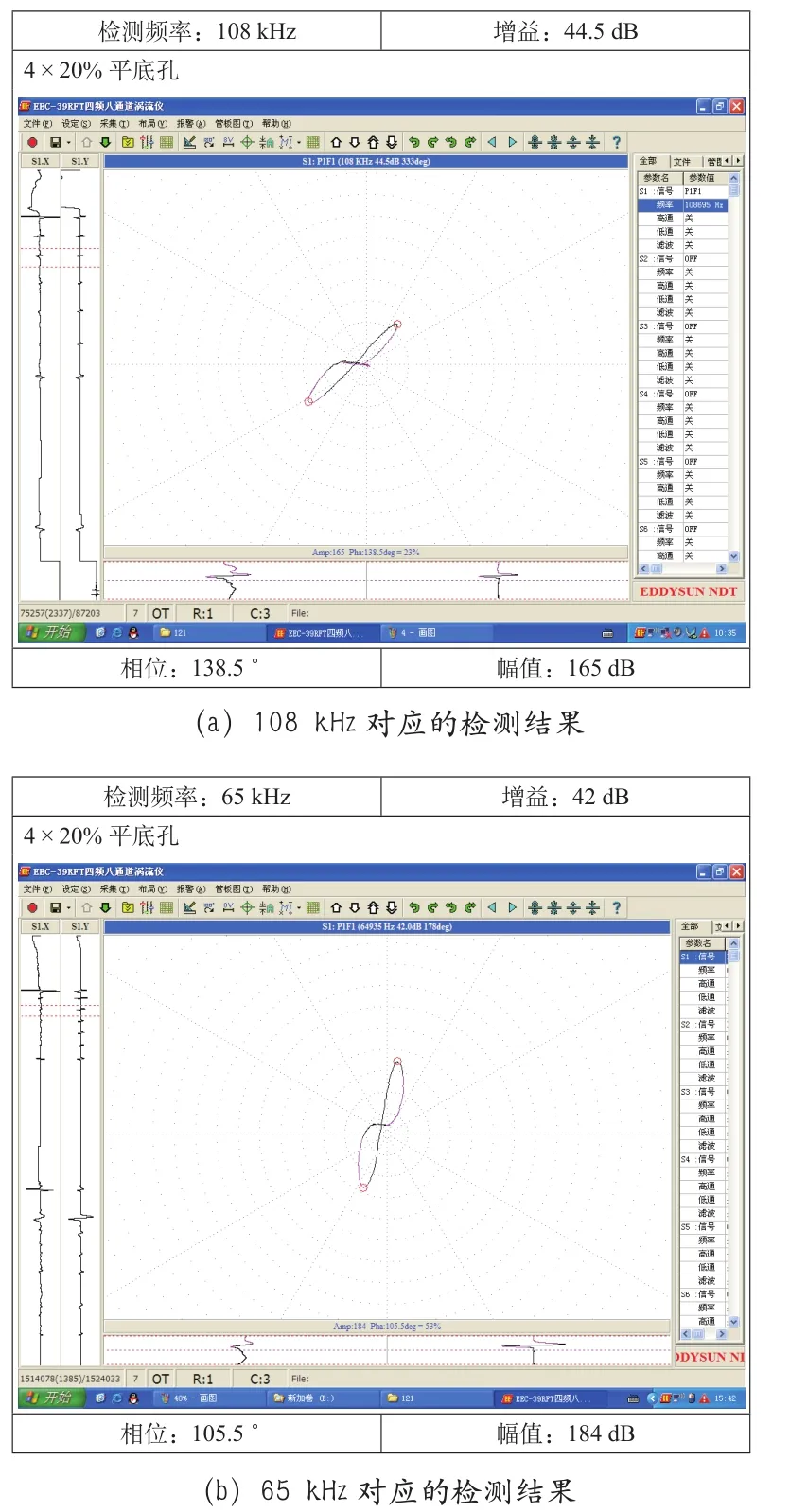

图2 2种频率对应的4×20%平底孔检测结果图

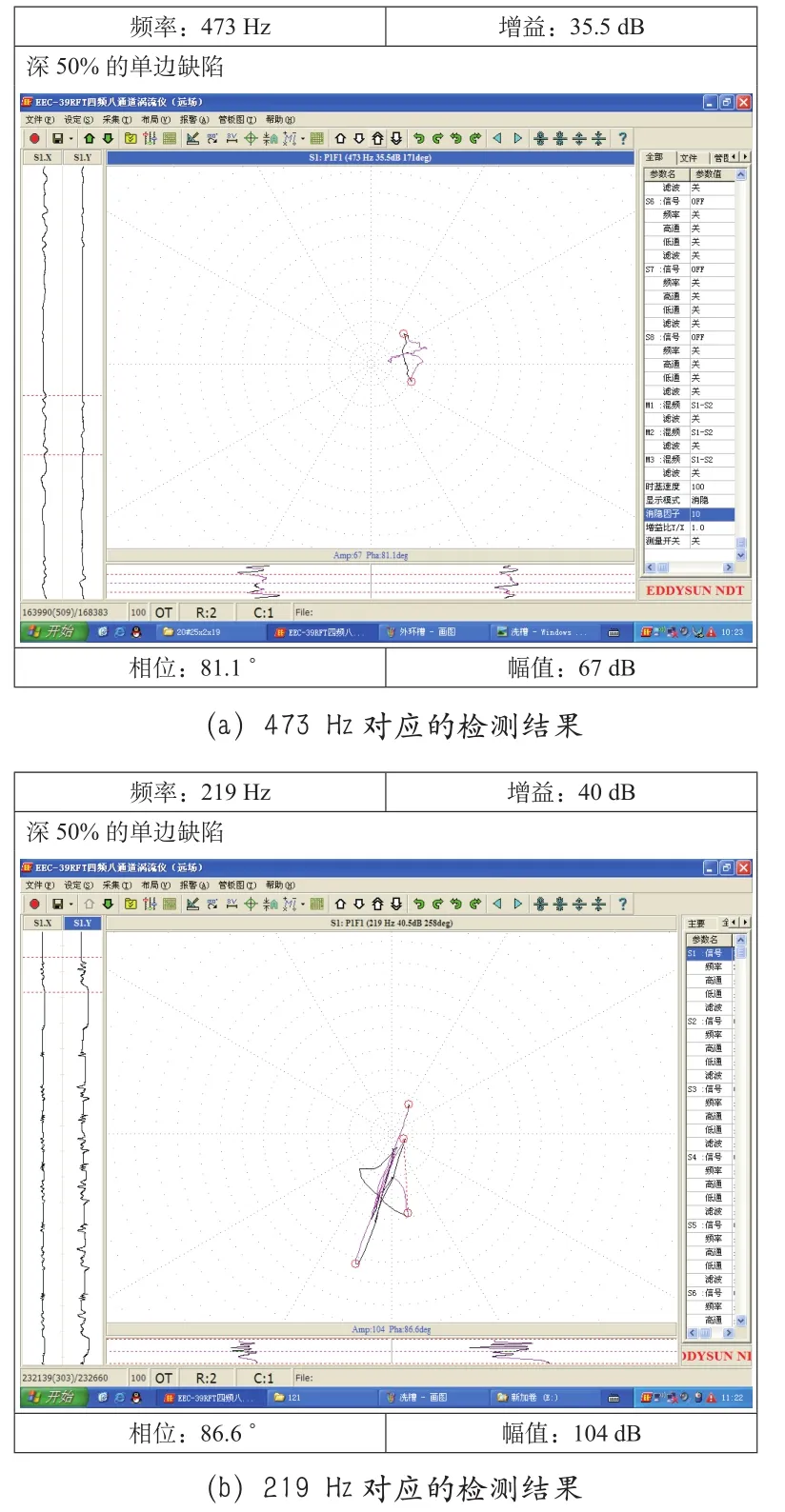

图3 2种频率对应的深50%的单边缺陷检测结果图

图4 2种频率对应的φ5 mm通孔检测结果图

图4 2种频率对应的φ5 mm通孔检测结果图(续)

图5 2种频率对应的φ2.5 mm通孔检测结果图

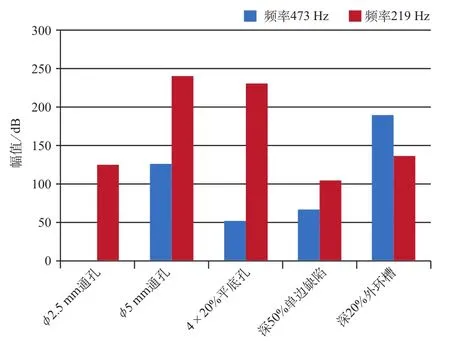

图6 2种频率下幅值显示结果图

图7 2种频率下相位显示结果图

3.2 铁磁性材质测试结果分析

1)根据NB/T 47013.6—2015《承压设备无损检测 第6部分:涡流检测》规定,远场涡流检测的对比样管通孔直径为壁厚的1.25倍,本样管的规格为φ25 mm×2.0 mm,通孔的直径理论上应为2.5 mm,可实际在检测调整仪器灵敏度时,频率为473 Hz的探头无法识别这一通孔,无法通过这一个通孔进行标定后测试,故采用φ5 mm通孔标定后检测;

2)由图5可知,选择合适的检测频率可有效识别各种缺陷;

3)由图6中不同频率下幅值显示结果可知,对于点缺陷,频率越低其幅值越高;对于面缺陷,频率越低幅值越低;

4)由图7可知,不同频率对缺陷相位的影响不明显。

3.3 非铁磁性材料的标定方法及测试数据

根据比对实验设计方案2,在不同频率标定下对测试样管进行测试,相应的测试结果见图8~图16。

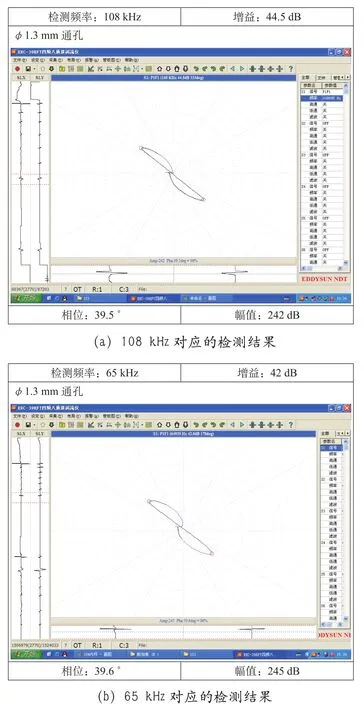

图8 2种频率对φ1.3 mm通孔缺陷的检测结果

图9 2种频率对20%窄外环槽缺陷的检测结果

图9 2种频率对20%窄外环槽缺陷的检测结果(续)

图10 2种频率对4×20%平底孔缺陷的检测结果

图11 2种频率对深80%平底孔缺陷的检测结果

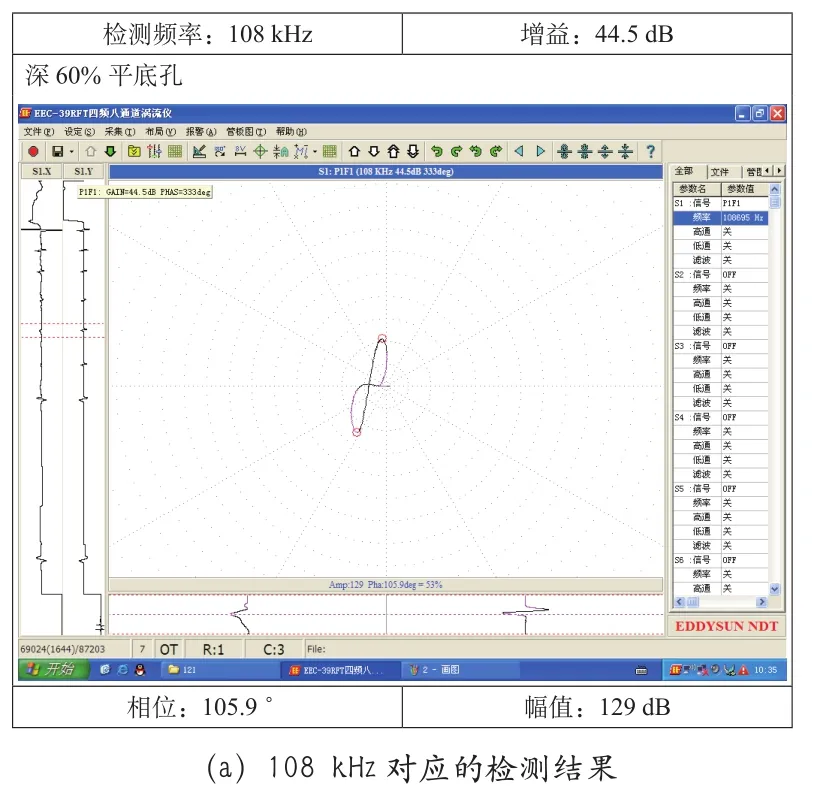

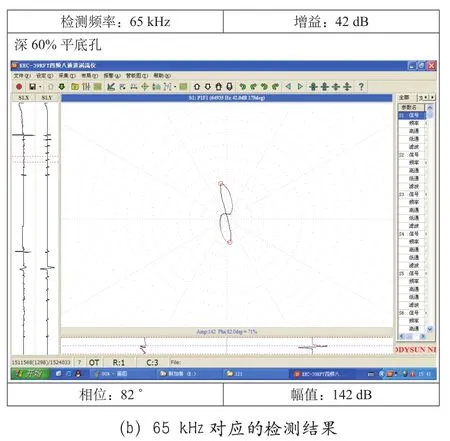

图12 2种频率对深60%平底孔缺陷的检测结果

图12 2种频率对深60%平底孔缺陷的检测结果(续)

图13 2种频率对深40%平底孔缺陷的检测结果

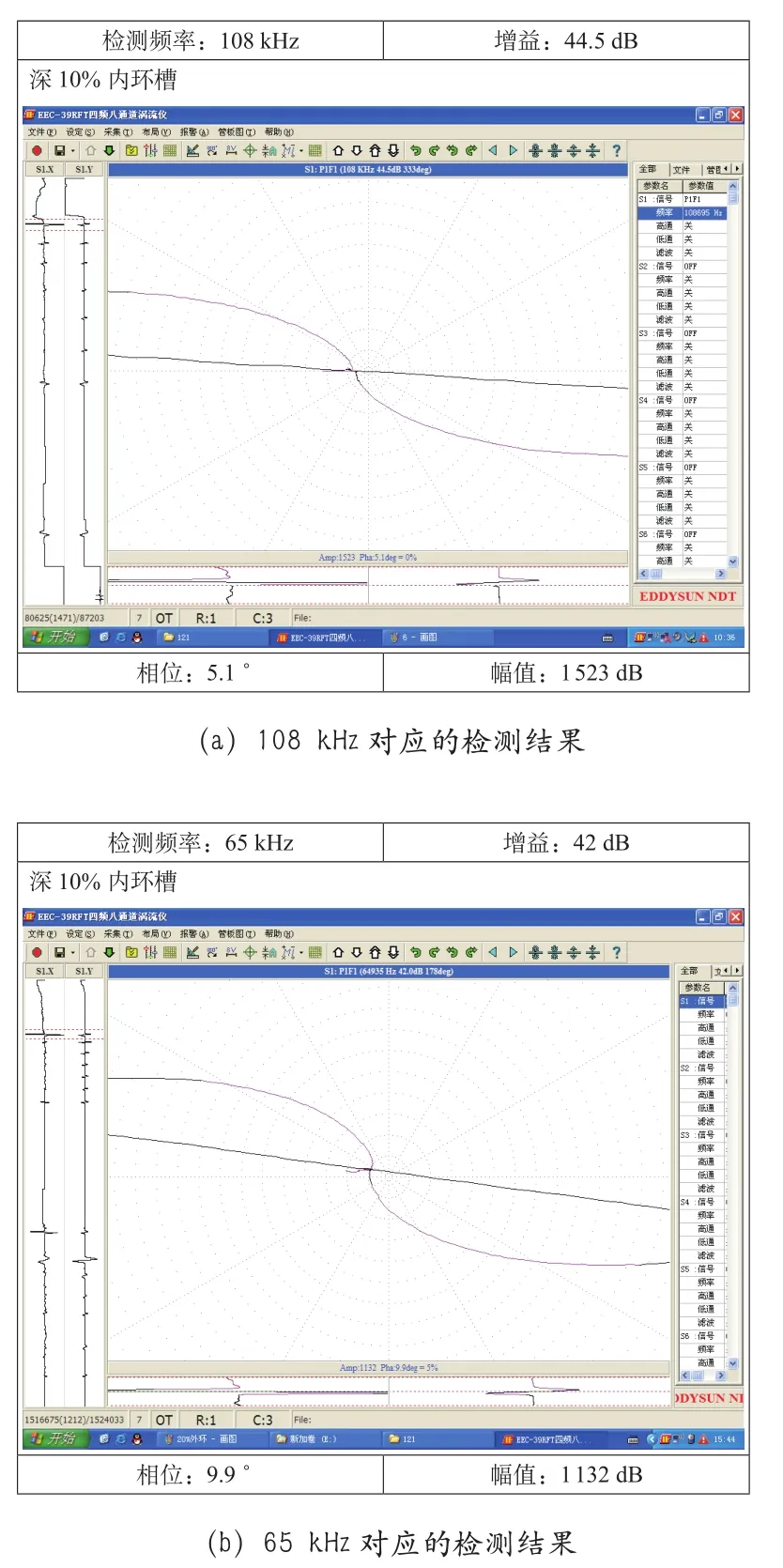

图14 2种频率对深10%内环槽缺陷的检测结果

图15 2种频率下幅值显示结果图

图16 2种频率下相位显示结果图

3.4 非铁磁性材质测试结果分析

1)由图8~图15可知,内部缺陷的幅值信号远高于外部缺陷的幅值信号;

2)由图15和图16可知,2种检测频率均可以有效识别样管上的各缺陷,但检测结果有所差异,从7种缺陷的幅值信号(如图15所示)来看,外缺陷采用低检测频率的缺陷幅值信号高于采用高检测频率的缺陷幅值信号,内缺陷采用低检测频率的缺陷幅值信号低于采用高检测频率的缺陷幅值信号;从7种缺陷的相位(如图16所示)来看,外缺陷采用高检测频率的缺陷相位信号高于采用低检测频率的缺陷相位信号,内缺陷采用高检测频率的缺陷相位信号低于采用低检测频率的缺陷相位信号。

4 结论

1)铁磁性材质,检测频率的选择直接影响缺陷的检出率,频率越高检出率越低;

2)铁磁性材质,点缺陷幅值信号对低检测频率的敏感性高,面缺陷幅值信号对高检测频率的敏感性高;

3)非铁磁性材质,外部缺陷幅值信号对低检测频率的敏感性高,内部缺陷幅值信号对高检测频率的敏感性高;而外缺陷相位信号对高检测频率的敏感性高,内部缺陷相位信号对低检测频率的敏感性高。