X65煤层气焊管变形开裂原因分析

2023-02-18赵宏伟

赵宏伟

(忻州市综合检验检测中心 忻州 034000)

X65管线钢通常具有较高的强度和低温冲击韧性,综合性能优良,现场适用性能高,是较为成熟的管线用钢材[1-2]。现某石化公司检修施工现场发现一段煤层气X65螺旋焊管变形开裂,送检实物见图1~图3。一段为螺旋埋弧焊管,另一段为直缝埋弧焊管,中间由环形焊缝焊接而成,需要对该失效焊接钢管进行检验,并分析找出产生此种失效现象的原因。

图1 螺旋焊管正面

图2 样品侧面

图3 直缝焊管正面

1 宏观缺陷分析

变形段焊管外径约700 mm,螺旋焊管平均壁厚为8.7 mm,直缝焊管平均壁厚11.1 mm。具体失效形式为焊管沿周向外径扩大,并伴有纵向压缩变形,形貌外观见图2。在其周向局部位置产生了图4所示的断裂缺陷,断裂周长约810 mm,见图5。失效位置位于螺旋焊管一端,距离环焊缝纵向距离约30 mm位置,见图6。管线外径扩大后,外表高度包括涂层部分约高出原位置60 mm。从上述焊管变形宏观缺陷观察分析无法得到导致变形失效的具体原因信息,特别是裂纹源的信息,决定对焊管进行试验分析。

图4 局部断裂图

图5 断裂周长

图6 失效位置

2 化学分析

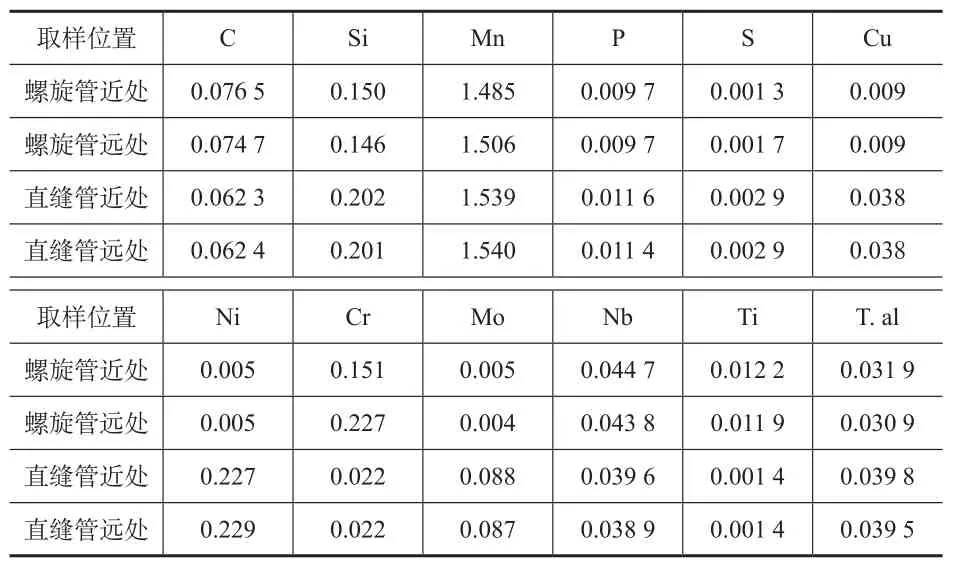

对X65螺旋焊管近开裂处定为近处,远离开裂处定为远处,分别进行光谱化学成分分析,检验方法依据为GB/T 4336—2016《碳素钢和中低合金钢 多元素含量的测定 火花放电原子发射光谱法(常规法)》。其具体结果见表1。对照GB/T 9711—2017《石油天然气工业 管线输送系统用钢管》规定的L450MB化学成分要求,焊管光谱分析结果符合相关国家标准,且开裂处与远离开裂处的成分没有较为明显的差异,直缝焊管与螺旋焊管的Ni、Cr成分含量略有差异,但均在国家标准范围内。

表1 各部位化学成分的质量分数值 %

3 力学性能检测

分别对螺旋焊管和直缝焊管部分进行拉伸、冲击、弯曲、维氏硬度检验,根据焊管各部位受力情况和变形实际,制定力学性能取样和试验方案,其中冲击试验温度初始定为-10 ℃,后续试验温度根据初始冲击试验结果确定。

拉伸性能和夏比冲击性能是衡量管线性能指标的重要参数,对焊管进行室温拉伸试验,检验方法采用GB/T 228—2010《金属材料 拉伸试验》,检测数据见表2。试验过程螺旋焊管平均壁厚为8.7 mm,直缝焊管平均壁厚为11.1 mm,两者存在明显差异。拉伸性能表明螺旋焊管屈服强度Rt0.5满足GB/T 9711—2017规定的L450MB(450~570 MPa)要求,直缝焊管的屈服强度Rt0.5纵向性能高于L450MB要求,样品试样的靠近开裂处的屈服性能满足要求,远离开裂处的屈服性能为L450MB的上限。螺旋焊管和直缝焊管的抗拉强度均满足L450MB(535~760 MPa)要求,直缝焊管的屈服性能和抗拉性能均明显高于螺旋焊管的性能。

表2 各部位拉伸性能检测数据

对试样进行温度区间为-60~-10 ℃的低温冲击试验,试样尺寸为7.5 mm×10 mm×55 mm,试验方法依据GB/T 229—2020《金属材料 夏比摆锤冲击试验方法》。螺旋焊管靠近开裂处试验数据200~220 J,远离开裂处试验数据230~270 J,直缝焊管靠近开裂处试验数据160~180 J,远离开裂处试验数据170~200 J。螺旋焊管和直缝焊管管体冲击性能均能满足GB/T 9711—2017规定的L450MB管体冲击性能要求(0 ℃时,均值为不小于40 J,单值不小于30 J),且没有出现冲击异常试样。

对管壁不同部位的外表、中部、内里分别取样进行HV30维氏硬度试验,试样检验结果均不低于193HV30,检验结果符合标准要求,且数据没有显示存在硬度异常区域。焊管变形是导致此处管线失效的主要外部特征,因此针对此次事故分析,特别进行弯曲试验。根据GB/T 9711—2017规定,对螺旋焊管和直缝焊管的近裂口处和远离裂口处、焊缝处分别进行正弯和反弯试验,弯心直径为50 mm,结果符合L450MB弯曲标准要求。

4 金相和仪器化压痕法检验

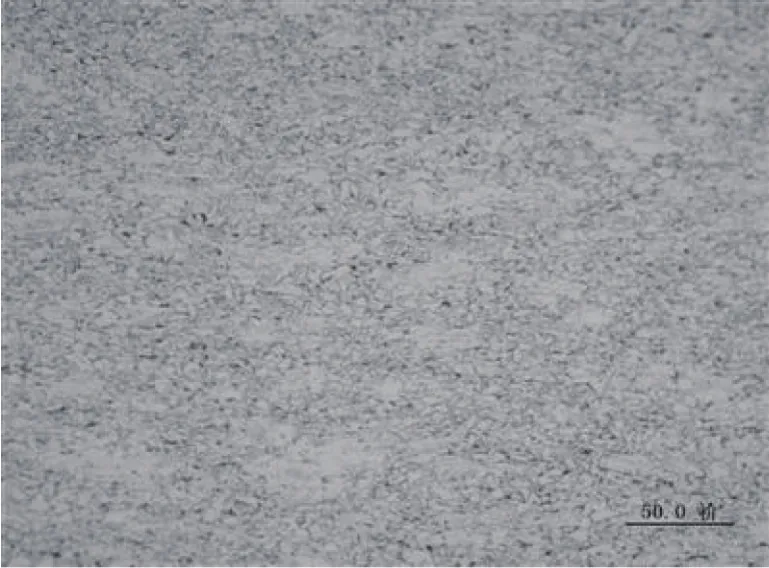

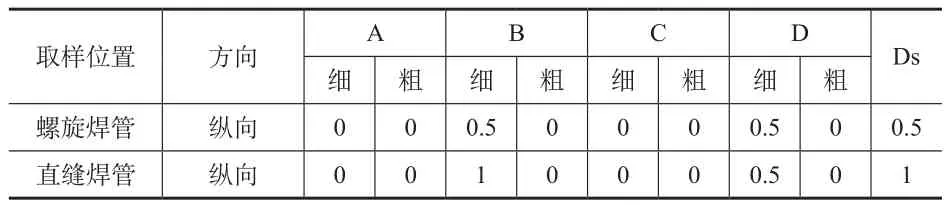

对螺旋焊管和直缝焊管管体外表面、中部、内表面分别横向取样,进行金相观察,金相分析检验依据GB/T 13299—91《钢的显微组织评定方法》。X65管线钢管体中部的金相组织见图7和图8。其中颜色较深的部位是贝氏体或为针状铁素体,颜色较浅的为粒状铁素体和贝氏体的均匀混合组织,铁素体边界较为模糊。查阅资料可知该组织结构为X65管线钢的正常组织,同时钢的晶粒大小比较均匀,视野范围内无异常组织出现,显微观察中也未发现有脆性相存在[3-4]。但金相组织表现出轻微的带状特征,对管线钢的性能可能造成不良影响,但是否是管线钢变形原因之一仍需要后续分析。对螺旋焊管和直缝焊管分别取样进行夹杂物检验,夹杂物检验依据GB/T 10561—2005《钢中非金属夹杂物含量的测定 标准评级图显微检验法》,夹杂物检验结果见表3,检验结果符合产品要求。

图7 螺旋焊管组织图

图8 直缝焊管组织图

表3 夹杂物检验结果

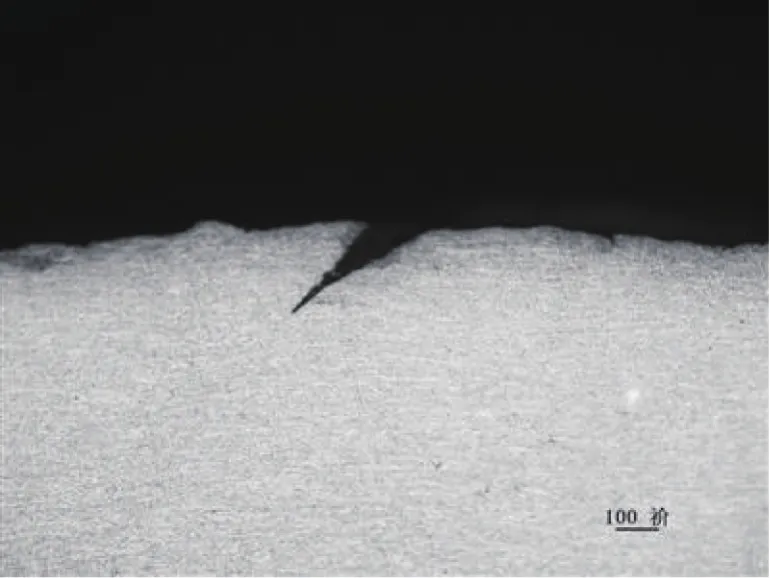

环焊缝裂开处和裂缝末端分别取金相组织试样,环焊缝开裂处纵向显微观察可发现试样外表裂纹长度为2.2 mm,距离断口长度约6 mm,见图9。环焊缝裂缝末端纵向存在深度为0.2 mm,长度为0.3 mm的外表面裂口,见图10。金相组织检验表明开裂处产生较大的塑性变形,使得开裂附近的母材产生了裂纹,变形范围很大,在断裂周长810 mm外依然发现母材上存在裂口。

图9 环焊缝开裂处

图10 环焊缝裂缝末端

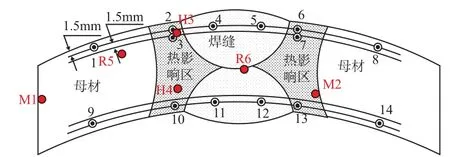

仪器化压痕法检验技术可以在不破坏试样的条件下,方便、快捷、精确地检测工件的主要力学指标[5]。本案例采用压痕仪对环焊缝、热影响区、母材分别进行抗拉强度检验,检验示意图如图11所示,测量抗拉强度的结果见表4。从仪器化压痕测量的6个点的抗拉强度看,母材、热影响区和焊缝的抗拉强度的关系正常。热影响区与母材成分相同,但是由于焊接过程热量可能造成热影响区晶粒长大而使抗拉强度降低。焊缝2点的抗拉强度有较大差异,可能因为H3对应的位置为后焊的第二道焊接,在进行第二道焊过程中,实际上对第一道焊的H4位置进行了回火处理,所以H3位置的抗拉强度高于H4位置对应的抗拉强度。

图11 仪器化压痕位置示意图

表4 仪器化压痕法测量焊缝抗拉强度结果

5 失效原因分析

直缝焊管和螺旋焊管的成分和各项力学性能均符合设计标准要求,问题焦点在于金相检验发现的裂纹是否是导致管线失效的原因。试验过程中有以下几点发现:1)外观检验中发现塑性变形范围较大;2)直缝焊管厚度大于螺旋焊管厚度;3)直缝焊管屈服强度明显大于螺旋焊管屈服强度,螺旋焊管伸长率大于直缝焊管;4)金相检验中发现,塑性变形区域内出现了较多细小裂纹,断裂周长外仍然存在显微裂口。

采用排除法并结合以上判断可推测如下结果:在承受同样纵向巨大压力条件下,直缝焊管仍然保持了原设计稳定状态,螺旋焊管靠近直缝焊管的区域由于管壁厚度不够和材料屈服强度不足,首先发生了材料失稳现象,失稳变形量超过了螺旋焊管材料的承受能力后发生断裂。因此可判定金相照片上看到的裂纹,是塑性变形后导致的失效结果,而不是管道变形问题的起因。

正常使用条件下,地下固定焊管不应该承受可能导致塑性变形的巨大轴向压力,但故障焊管却受到了导致变形如此大的轴向压力,轴向压力的出现是此次事故调查需重点关注的事件,其需要通过现场调查解决。

6 结论

1)直缝焊管与螺旋焊管的成分有局部差异。

2)直缝焊管与螺旋焊管的冲击、硬度、弯曲、夹杂物和组织检验结果均正常。

3)从仪器化压痕法测量焊缝、热影响区和母材的抗拉强度看,各位置的抗拉强度大小关系合理,说明焊接工艺正常,造成这次焊管失效的原因不在于焊接工艺。

4)直缝焊管与螺旋焊管的壁厚差异约有2.4 mm,且直缝焊管的抗拉性能比螺旋焊管的抗拉性能高出了68 MPa(拉伸试验直缝焊管与螺旋焊管5处取样位置抗拉强度平均值差值),所以失效发生在螺旋焊管上是造成失效现象的内因,产生这种失效的原因是受到了巨大的轴向压力作用。

5)后经过现场确认,施工现场发生过山体滑坡地质灾害,管线变形原因可总结为山体滑坡造成施工现场公路填方土蠕动变形,蠕动变形对公路附近管道造成巨大轴向推力,当此轴向外力超过管道本身的屈曲载荷时,进而造成管道失稳变形。