某试验吊舱专用挂装车微调机构解决方案

2023-02-18王铁臣

王铁臣

(贵州风雷航空军械有限责任公司,贵州 安顺 561017)

0 引言

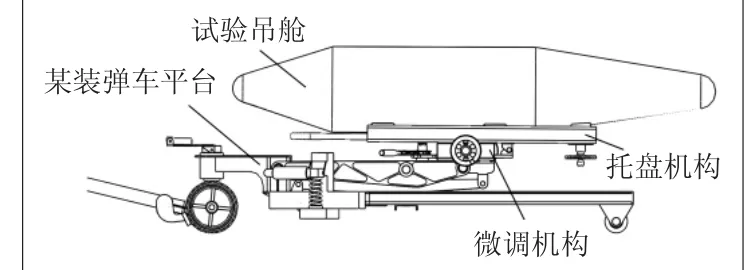

某试验吊舱与载机机腹挂装平台对接时使用的专用挂装车需具备挂装高度低、操作简单方便、配套成本低的特点,特别在机腹有限空间下,需通过挂装车微调机构对吊舱姿态进行有效调节,确保试验吊舱吊耳与机腹挂装平台挂钩能够快速完成位置找正并对接,进而完成试验吊舱的挂装。针对上述要求,在充分考虑到成本控制及设计可靠性的前提下,决定在现有的某型成熟装弹车平台[1-2]基础上为该试验吊舱制定一个经济实用的托盘机构及微调机构设计解决方案,其中托盘机构主要根据试验吊舱的外形结构及质量进行设计,用于试验吊舱的放置及固定,并受微调机构的控制。本文主要对微调机构的结构设计进行详细的论述,对托盘机构不再进行详述。微调机构的总体结构如图1所示。

图1 专用挂装车总体结构

1 微调机构设计方案

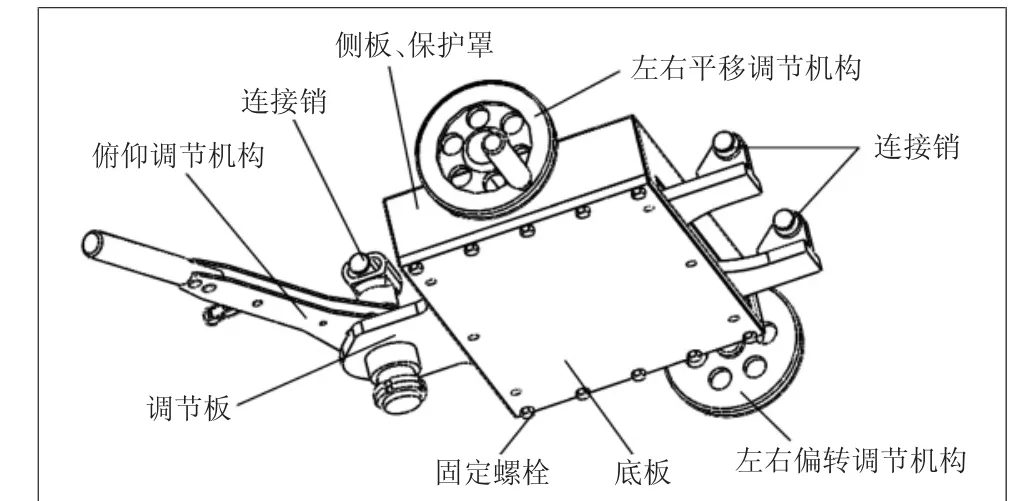

微调机构用于连接固定装弹车平台与托盘机构。在接口关系上,微调机构下部底板通过6颗螺钉与装弹车平台上安装面连接,微调机构上部通过3根连接销与托盘机构连接。在功能上,微调机构可以通过3个手动调节手柄实现托盘机构的俯仰角度调节、左右平移调节及左右偏转角度的调节,且能够实现各调节功能相互独立,互不影响。微调机构与托盘机构如图2所示。

图2 微调机构与托盘机构

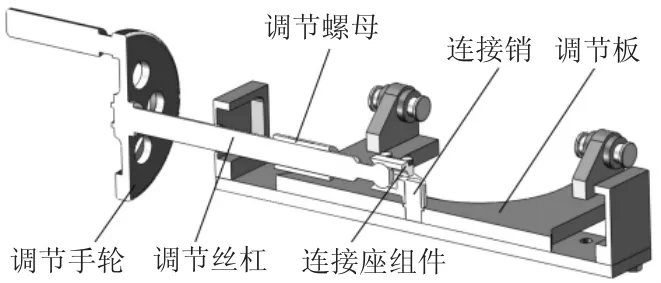

1.1 微调机构主要构成

微调机构主要由底板、侧板、保护罩、调节板、连接销、固定螺栓、俯仰调节机构、左右平移调节机构、左右偏转角度调节机构等零组件构成[3]。底板用于与挂弹车平台上安装面的固定以及侧板的固定;侧板用于固定左右平移调节机构丝杠、左右偏转调节机构丝杠及保护罩;保护罩用钣金件加工,主要用于微调机构的内部防尘保护;调节板主要用于支撑托盘机构,既是主要承力件,也是各调节机构的核心零件,为降低调节板与底板在调节过程中的摩擦力并减少磨损,需对调节板及底板进行镀镉[4]并涂润滑脂处理;连接销主要用于微调机构与托盘机构的固定连接;10颗固定螺栓主要用于底板与侧板的固定;俯仰调节机构主要用于实现托盘的俯仰角度的调节,设计调节范围为±3°;左右平移调节机构主要用于实现托盘机构的左右平移调节,设计左右平移调节范围为±20 mm;左右偏转角度调节机构主要用于实现托盘机构的左右偏转角度的调节,设计左右偏转角度的调节范围为±10°。微调机构的主要构成如图3所示。

图3 微调机构的构成

1.2 俯仰角度调节方案

托盘的俯仰调节是由微调机构的俯仰调节机构实现的。俯仰调节机构组件及托盘后部连接支座均安装在底部调节板上,俯仰调节机构主要由调节板、棘轮调节手柄、丝杠螺母、调节丝杠、限位螺母及后部连接支座组成。调节板用于支撑丝杠螺母及后部连接支座;棘轮调节手柄用于控制并驱动丝杠螺母的正反转;丝杠螺母用于控制调节丝杠的上下移动;调节丝杠顶端通过连接销与托盘连接,下部与丝杠螺母配合,用于支撑托盘机构前部并实现托盘机构的上下移动,调节丝杠;限位螺母用于对调节丝杠上下移动范围的限制;后部连接支座用于托盘机构后部的活动连接,使托盘机构能够绕后部连接支座连接销转动。

从设计功能上来看,通过棘轮调节手柄控制丝杠螺母正反转,带动调节丝杠上下伸缩移动。调节丝杠上下伸缩可实现托盘绕后部连接支座连接销的俯仰动作,从而达到改变托盘机构俯仰角度的目的。根据试验吊舱实际挂装需求,考虑到吊舱在托盘上的稳定性问题,设定俯仰角度微调范围为相对水平面±3°可调,调节状态如图4所示。

图4 俯仰调节状态

棘轮调节手柄主要由手柄、销钉、换向拨片、换向拉杆、上下固定板、压缩弹簧、弹簧导杆、棘轮舌片及丝杠螺母[5]组成。手柄表面滚花或者硫化,方便操作人员手握;销钉用于手柄与上下固定板的连接固定;换向拨片及换向拉杆用于棘轮舌片的换向;上下固定片用于所有零件的固定;压缩弹簧与弹簧导杆用于棘轮舌片的定位;棘轮舌片用于与丝杠螺母的咬合定位。在使用过程中,操作人员通过换向拨片及换向拉杆调整棘轮舌片与丝杠螺母齿槽的咬合方式,从而实现丝杠螺母的换向旋转,棘轮调节手柄的结构如图5所示。

图5 棘轮调节手柄结构

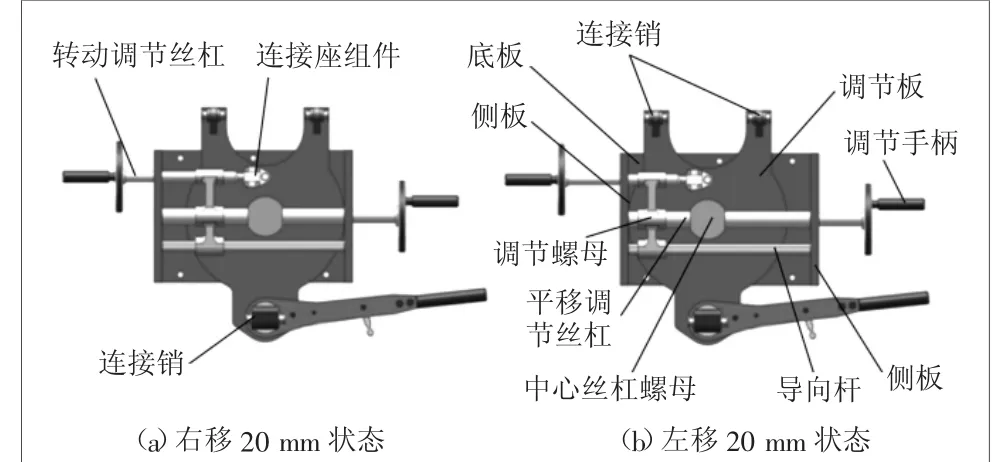

1.3 左右平移调节方案

左右平移调节主要由平移调节丝杠实现,主要由调节手轮、中心丝杠螺母、平移调节丝杠及铜套组成,调节手轮为旋转手柄,用于驱动平移调节丝杠的旋转;中心丝杠调节螺母下部与调节板配合固定,上部与平移调节丝杠配合;平移调节丝杠两端固定在侧板上,可绕侧板铜套转动;铜套用于固定平移调节丝杠。当转动调节手轮时,平移调节丝杠逆时针或顺时针转动,中心丝杠螺母与调节螺母沿平移调节丝杠及导向杆轴向左右同步移动。中心丝杠螺母下端定位柱与底板中心孔配合,带动底板组件沿平移调节丝杠左右移动,平移过程中转动调节丝杠与调节螺母配合的相对位置不发生变动,与调节螺母同步移动。因此在平移调节丝杠转动时,底板组件、中心丝杠螺母、调节螺母、转动调节丝杠及连接座组件等均会左右同步移动,因托盘机构通过3个连接销固定在调节板上,通过平移调节丝杠即可实现托盘机构的左右平移。

根据试验吊舱的安装实际需求,同时考虑重心偏移稳定性问题,设计调节板中心圆盘直径为240 mm,两侧板内侧限位间距为280 mm,允许左右平移调整范围为±20 mm,左右调节状态如图6、图7所示。

图6 微调机构内部结构及平移调节状态

图7 微调机构内部结构图

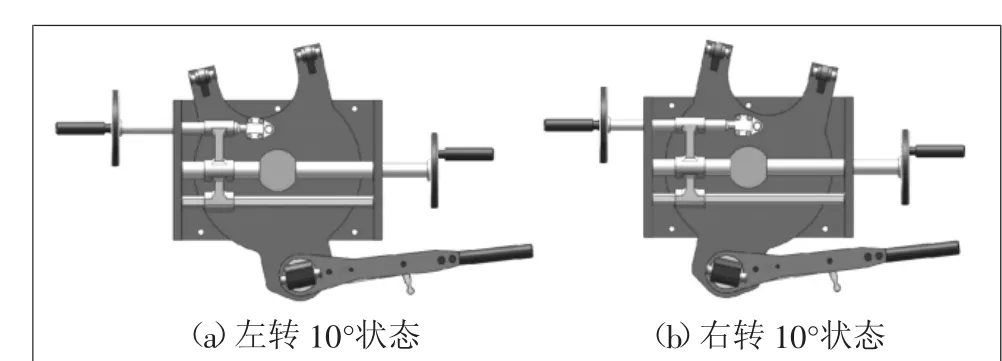

1.4 左右偏转角度调节方案

左右偏转角度调节由转动调节丝杠实现,主要由调节手轮、调节丝杠、调节螺母、连接座组件、连接销及调节板组成。调节手轮用于驱动调节丝杠的转动;调节丝杠用于带动调节板绕中心丝杠螺母转动;调节螺母用于固定调节丝杠;连接座组件通过活动球头与调节丝杠连接,用于弥补调节螺母与连接销之间的位置变化;连接销用于连接调节板与连接座组件。当转动调节手轮时,调节丝杠逆时针或顺时针转动,丝杠前部球头带动连接座组件左右移动,连接座组件通过销轴与调节板转动连接,当连接座组件左右移动时,可推拉调节板绕中心丝杠螺母下端定位柱转动。调节板组件的转动即可实现托盘机构的左右转动。

根据试验吊舱的安装实际需求,同时考虑重心偏移稳定性问题,设计允许左右偏转调整范围为±10°,左右调节状态如图8、图9所示。

图8 微调机构左右偏转调节状态

图9 左右偏转角度调节机构

2 经济性及可靠性分析

在满足某试验吊舱挂装需求的基础上,充分考虑了微调机构的设计方案的经济成本因素,从该机构结构设计来看,一共仅涉及25项零件,且结构均比较简单,涉及7项标准件以及1项成件,标准件及成件均为常用件,机构的设计成本低。从零件材料的选择来看,全部零件选材均为普通碳素结构钢及常用合金结构钢,不涉及特种材料的使用,原材料成本低。从加工制造来看,所有零件结构采用普通车、铣均可实现,加工量小,装配工艺相对简单,装配精度要求不高,加工制造工时费用低。从维护保养来看,微调机构结构简单可靠,不涉及有寿件和易损件,维护保养工作简单,维护保养成本低。

微调机构的功能结构设计方案主要通过丝杠与丝杠螺母的配合完成,通过丝杠及丝杠螺母相对位置的变化转化为托盘机构的位置状态的变化,整个功能结构设计简单,无复杂零件,整体结构设计失效概率低、平均故障间隔时间[6]长,具有非常理想的设计可靠性。

3 结论

在充分考虑经济成本的前提下,通过简单、可靠的结构设计,实现某试验吊舱专用挂装车微调机构对吊舱俯仰角度调节、左右平移调节及左右偏转角度调节的功能。本文从微调机构的组成、结构、功能实现及经济性等方面详细论述了某试验吊舱专用挂装车微调机构设计解决方案,根据样件试用验证结果和用户使用感受表明,该微调机构能够方便可靠地对某试验吊舱进行俯仰角度、左右平移及左右偏转角度的调节。