型钢混凝土倾斜圆柱木模板施工技术

2023-02-17开前正卫世全彭换宝

开前正 卫世全 彭换宝 张 靖

(中安华力建设集团有限公司,安徽 合肥 230000)

随着施工技术和建筑审美需求的提高,建筑物设计造型日趋新颖和独特,结构形式日渐多样化。型钢混凝土倾斜圆柱作为落地斜撑,转换竖向力传递的设计做法越来越多地被应用于建筑工程中。国内对倾斜圆柱的模板及其施工技术展开许多研究并形成经验总结[1-4]。然而,型钢混凝土倾斜圆柱的型钢柱定位、加工、安装和钢筋绑扎仍是施工重难点,尤其是圆柱模板加工、安装、加固等技术要求高,是施工技术管理的一个重要课题[5-6]。

本文以合肥市某医院一期工程为依托,对型钢混凝土倾斜圆柱进行施工技术攻关,利用BIM深化设计辅助型钢混凝土倾斜圆柱施工,精确型钢柱加工尺寸规格,明确节点钢筋预下料和绑扎排布,提高模板空间定位及下料精度,采用“企口错位拼装、多重加固”的模板施工工艺,总结形成型钢混凝土倾斜圆柱木模板施工技术,经工程实践验证,取得良好的经济社会效益,值得推广应用。

1 技术特点

(1)利用BIM技术建立型钢混凝土倾斜圆柱三维模型,实现构件数字加工、全节点可视化、空间定位和精准放样,快速精准得出圆柱定型木模板相关参数。

(2)圆柱定型木模板采用“企口错位拼装、多重加固”等技术,拼装灵活,可调整性高,接缝严密,稳定牢固。

(3)模板韧性好、重量轻,现场组装无须大型吊装设备,操作难度低,安装拆除效率高,成型质量易保证,施工安全风险小,缩短施工周期,经济效益明显。

2 工艺原理

采用BIM技术对型钢混凝土倾斜圆柱结构深化设计,预排布放样型钢和钢筋,输出节点大样和下料清单,工厂化加工,提高现场安装质量和效率。

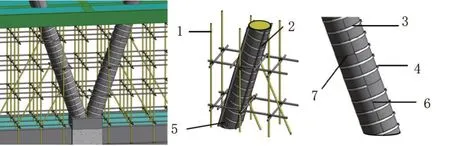

利用BIM技术实现三维可视化,对倾斜圆柱的木模板进行模块单元拆分、空间定位和精确放样,提高了模板的加工、安装精度。圆模采用企口错位拼装、多重加固等施工技术,保证接缝严密,体系牢固稳定。工艺原理如图1所示。

图1 工艺原理图

3 施工工艺流程及操作要点

3.1 施工工艺流程

倾斜圆柱及模板深化设计及加工→测量放线→型钢柱安装→支撑体系搭设→钢筋安装→模板安装→混凝土浇筑→混凝土养护→模板拆除。

3.2 操作要点

3.2.1 倾斜圆柱及模板深化设计与加工

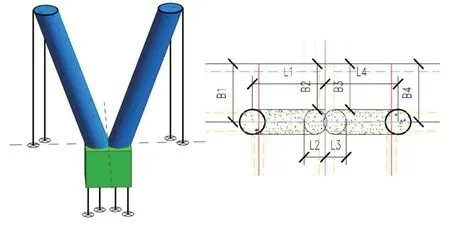

采用Tekla软件建立倾斜圆柱形钢柱三维模型,细化各节点大样,输出深化施工图,工厂加工运至施工现场作业面完成吊装工作。

根据结构参数及施工现场条件,厂家定制18mm厚、纵向2000mm长的圆模(每块为半圆形),运送至施工现场。采用Revit软件进行模板模块拆分,明确圆弧木模下料尺寸,现场切割加工,如图2所示。

图2 木模板模块单元深化拆分

3.2.2 测量放线

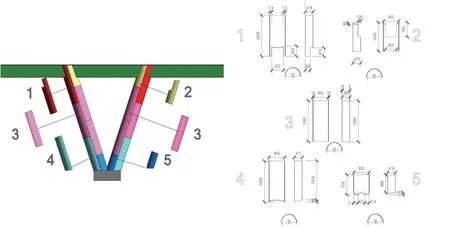

利用Revit软件输出倾斜圆柱俯视平面图,得出投影参数。引测控制轴线及标高控制线,在混凝土楼板表面弹出斜圆柱顶端及根部中心线、板切线边控制线、柱根部设置定位钢筋线,如图3所示。

图3 定位放线示意图

3.2.3 型钢柱安装

采用塔吊对型钢柱进行吊装作业。测量复核钢结构定位、标高和角度,利用电动葫芦及时做好位置调整。

3.2.4 支撑体系搭设

根据审批过的模板支撑方案进行搭设。倾斜圆柱采用扣件式钢管脚手架搭设。先搭设倾斜圆柱支撑架,再搭设梁板模板支撑架,支撑架间综合考虑排布,避免施工干扰。

3.2.5 钢筋安装

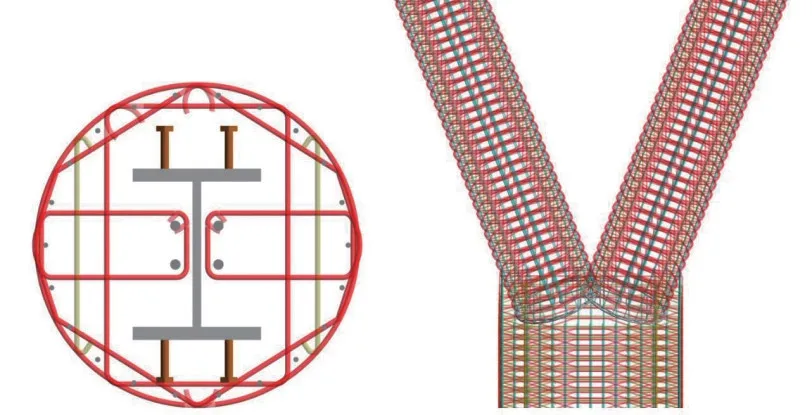

建立钢筋排布三维模型,明确节点钢筋下料及预排布情况。施工过程中根据下料单准确制作加工,结合三维可视化视图快速定位、绑扎安装,如图4所示。

图4 圆柱钢筋排布三维视图

采用Φ12螺纹钢在圆柱箍筋上焊接定位筋,定位筋以“十”字形式焊制,定位筋沿柱筋的垂直方向间隔500mm均匀水平布置,起步定位筋距地为50mm。

3.2.6 模板安装

(1)模板拼装

模板拼装前,在木模板内侧涂刷水性隔离剂。根据设计拆分的模块单元按由下至上的顺序依次组装,左右相邻两块半圆弧模板纵向企口咬合,上下两块半圆弧模板分段借位安装,横向拼缝对齐。

(2)模板加固

①第一道加固——环形钢带柱箍

木模板拼装完成后,沿圆弧形木模板外围采用钢带(Q235,宽30mm,厚1.2mm)抱柱,螺栓(M12,普8.8级)紧固,环形钢带柱箍间距300mm(可根据现场实际情况加密)。在上下两块半圆弧模板水平接口错缝的位置必须用钢带加固,且保证横向拼缝处于钢带中间,以增强模板的稳固性,如图5所示。

图5 环形钢带柱箍加固

②第二道加固——木方(背楞龙骨)与钢管抱箍

加固好环形钢带后,沿圆柱模板纵向架设40mm×90mm的方木楞作为龙骨,在模板与钢管架之间垂直加设40mm×80mm的方木楞,外围水平方向钢管采用扣件与立杆固定。上下每层钢管间距1500mm,并且与外围的支撑架连接成整体。

③第三道加固——钢管斜支撑

支撑架搭设完毕后,为保证斜圆柱侧向稳定性,在斜圆柱倾斜侧上中下三个部位增加一道斜向钢管支撑与水平钢管抱箍扣紧。在脚手架加固的同时,通过激光扫线仪测量来调整模板的垂直度和轴线位置,并对模板下口缝隙及连接部位采取堵缝措施,防止漏浆。

3.2.7 混凝土浇筑

柱高7m以下可一次浇筑完成,7m以上高度分两次浇筑,第一次浇筑后30min~60min即可进行第二次浇筑。倾斜圆柱混凝土对称浇筑,直至整个圆柱浇筑完成。

3.2.8 混凝土养护

圆柱采取带模养护方式,使混凝土表面不失水,处于湿润状态,有效避免了混凝土早期表面容易失水而导致开裂现象的出现。

3.2.9 模板拆除

当混凝土强度达到设计强度的50%时即可拆除。拆模时,依次把加固在模板外面的钢管、木方、钢带拆除,此时模板自然脱模张开,如有个别没有自然张开的模板,只需要在凸凹槽接口位置用木条敲击震动一下,严禁用工具撬开。拆模后圆柱成型如图6所示。

图6 倾斜圆柱成型图

4 材料与设备

4.1 材料

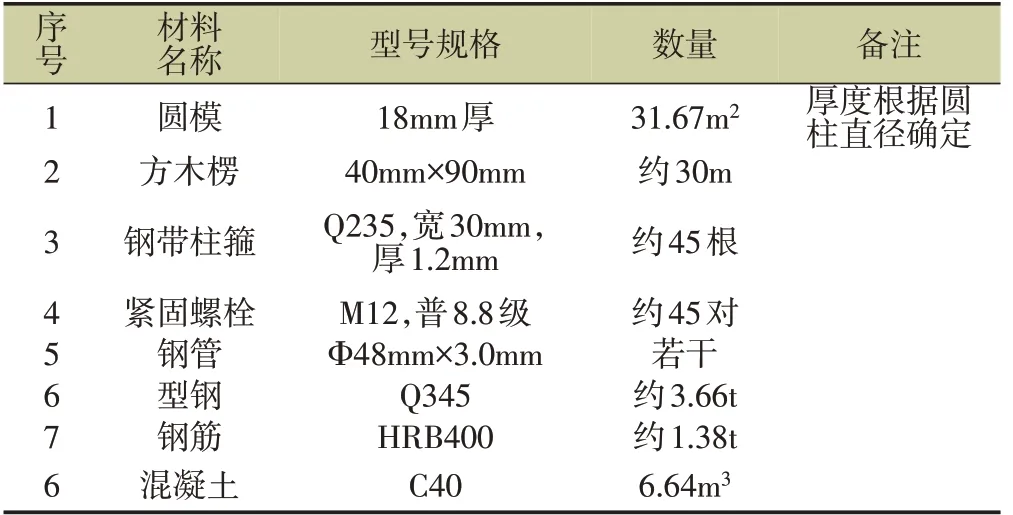

主要材料如表1所示。

表1 材料一览表(以一组2根6m圆柱为例)

4.2 设备

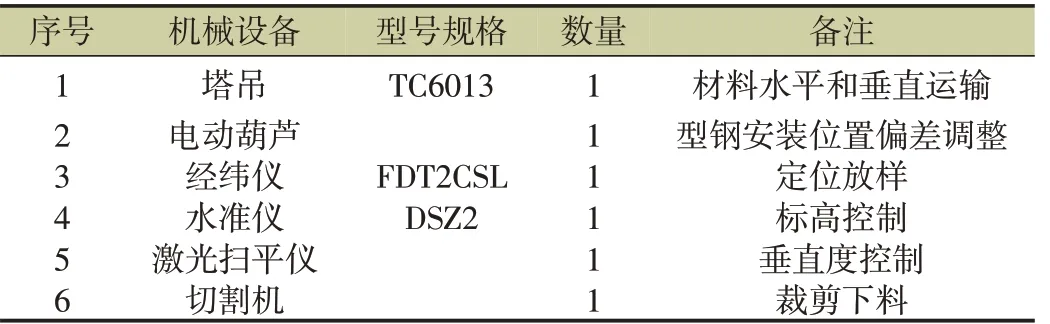

主要机械设备如表2所示。

表2 机械设备一览表

5 质量安全措施

为确保型钢混凝土倾斜圆柱木模板安装质量,采取如下控制措施:

(1)圆木模分节单元应合理,根据工程特点合理优化,提高模板的周转率。仅对梁板柱交接处柱端进行切割并标识,避免不必要的材料浪费。

(2)安装模板时,当柱高超过3m,模板的上下连接处的两块模板需要错开安装,保证圆柱体的垂直性和整体性。

(3)钢带间距布置根据设计计算确定。模板的底部平面离地面5mm~10mm,并用混凝土填缝。

(4)上下模板接缝位置用钢带进行加固,钢带水平覆盖在接口部位,保证拼缝在加固钢带的中间,以增强模板的稳固和施工效果。

(5)木制圆模板使用后需要彻底清洁内表层,在清洁过程中不要使用尖锐工具以免损伤模板表层的环氧树脂。若长期存放可在模板表层涂油剂加以保护。

施工过程中采取以下措施以保证安全:

(1)从事模板作业的人员,应经安全技术培训。模板安装人员应戴安全帽、系安全带、穿防滑鞋。安全帽和安全带应定期检查,不合格者严禁使用。

(2)高空拆模应有专人指挥,专人负责安全检查,并在下方标出作业区,暂停人员通过。六级以上大风天,不得安装和拆除模板。

(3)吊运模板前应检查绳索、卡具、模板上的吊环,必须完整有效,在升降过程中应设专人指挥,统一信号,密切配合。吊运散装模板时,必须码放整齐,待捆绑牢固后方可起吊。

(4)登高作业时,连接件必须放在箱盒或工具袋中,严禁放在模板或脚手板上,扳手等各种工具必须系挂在身上或放置于工具袋内,不得掉落。

(5)装拆模板必须有稳固的登高工具或脚手架,高度超过3.5m时,必须搭设脚手架。安装预组装成片模板时,应边就位、边校正和安设连接件,并加设临时支撑,以利于稳固。

(6)安拆模板时,多人同时操作时,应明确分工、统一信号或行动,应具有足够的操作面,人员应站在安全处。拆模如遇中途停歇,应将已拆松动、悬空、浮吊的模板或支架进行临时支撑牢固或相互连接稳固。

(7)拆下的模板、零配件严禁抛掷。使用后的木模板应拔除铁钉,分类进库,堆放整齐。若为露天堆放,顶面应遮防雨篷布。

6 结语

与传统的倾斜圆柱施工工艺相比,本文施工技术具有以下明显优点:

(1)采用BIM技术深化设计结构构件,明确节点大样,预排布构件位置,实现构件精准下料,辅助空间定位,提高安装精度,提升整体流程施工效率。

(2)模板采用标准节+异形节合理组合,模块化单元模板组装快速,周转率高,提高了材料资源利用率,具有较好的节能效益。

(3)优化了传统施工工艺,保证了工程质量,有利于推动建筑业新技术发展,积累了类似工程施工经验,具有很好的借鉴推广价值。