TiO2的超分散剂的制备及在水性涂料中的应用研究

2023-02-16蒋双双李宇毛连山

蒋双双,李宇,毛连山

(南京林业大学 化学工程学院,江苏 南京 210037)

传统溶剂型涂料含有害挥发性有机物(VOC),随着社会的发展,消费者更倾向于水性涂料等环保涂料[1-3]。

钛白颜料被广泛应用于涂料行业中,但是钛白在水性体系中的分散存在较大问题[4-5]。分散剂对涂料中颜料的分散、乳液的稳定性及漆膜的耐性等均有影响[6-7]。超分散剂由于具有较多锚固基团,分子量大,链长较长,空间位阻较大,能极大减少颜料粒子相互碰撞,防止固体颗粒的絮凝,克服传统分散剂在颜料粒子的表面吸附不牢固、易剥脱等缺点[8-10]。本文主要介绍SSS-MPEGA-DMAEA(SMD)超分散剂对钛白颜料的分散、对水性涂料性能的影响。

1 实验部分

1.1 材料与仪器

苯乙烯磺酸钠(SSS)、偶氮二异丁咪唑啉盐酸盐(AIBI,98%)、聚乙二醇单甲醚丙烯酸酯(MPEGA≥90%)、丙烯酸二甲氨基乙酯(DMAEA)、氢氧化钠、硫酸、硫酸钡均为分析纯;丙二醇甲醚,化学纯;MixSperse 855W超分散剂(50%),无锡米科思新材料科技有限公司;Neocryl XK-101(40%)丙烯酸树脂,荷兰帝斯曼集团公司提供;E504丙烯酸树脂(40%),深圳市吉田化工有限公司;Surfynol DF-110C消泡剂(20%),美国Air Prouducts公司;钛白(TiO2,10 μm),四川龙蟒钛业股份有限公司。

JA5003电子天平;HH-2数显恒温水浴锅;NDJ-5S旋转黏度计;FEI Quanta 200环境扫描电子显微镜;101A-1AB电热鼓风干燥箱。

1.2 SMD超分散剂合成

将4.33 g SSS、1.45 g MPEGA、2.29 g DMAEA和一定质量的引发剂AIBI溶解于去离子水,使单体浓度为1 mol/L,并加入四口烧瓶中,通入氮气 30 min,排尽反应体系的氧气。搅拌升温至70 ℃,反应4 h,冷却至室温。出料,得到SMD水溶液,蒸出适当去离子水,调节有效含量至50%[11]。

1.3 颜料色浆及涂料配制

将分散剂、钛白、去离子水按照一定比例混合,2 000 r/min 分散20 min,制得颜料色浆。将成膜物质、颜料、溶剂、助剂等按照一定比例混合,在分散砂磨机的作用下,以1 500 r/min的速度分散30 min,配制水性涂料。参考配方如下:丙烯酸树脂65%,钛白22.5%,丙二醇甲醚4%,分散剂0.5%,消泡剂0.03%,去离子水6.97%。

1.4 性能测试

1.4.1 涂料冻融稳定性测试 按照GB/T 9268—2008标准测定乳胶漆耐冻融稳定性。将涂料样品封装于棕色塑料小瓶中,放入冰箱,维持温度(-5±2)℃,冷冻18 h后将样品取出,在(23±2)℃下静置6 h,记为一次完整的冻融循环。观察涂料分层情况并记录现象。重复多次。

1.4.2 涂料悬浮率稳定性测试 将涂料装入气密性良好的瓶中,贮存于室温下,按照GB/T 14825—2006测定水性涂料中有效成分悬浮率(ω,%)。

式中M——制备水性涂料中有效成分质量,g;

m——沉于水性涂料底部1/10的有效成分,g;

10/9——换算系数。

1.4.3 涂料黏度测试 将涂料装入气密性良好的瓶中,每隔1周打开瓶口,并用玻璃棒搅拌30 s,测试并记录涂料黏度。

1.4.4 漆膜耐水性测试 按照GB-T 1766—2008色漆与清漆涂层老化的评级方法。将涂料均匀涂抹于试板上,1 d后,将2/3的试板浸泡于蒸馏水中,放置于25 ℃的恒温水浴锅中,观察并记录试板的生锈、粉化、剥落、气泡等现象。

1.4.5 漆膜耐酸性测试 按照GB-T 1766—2008色漆与清漆涂层老化的评级方法。将按配比制备的涂料均匀涂抹于试板上,1 d后,将2/3的试板浸泡于浓度5%的硫酸溶液中,放置于25 ℃的恒温水浴锅中,观察并记录试板的生锈、粉化、剥落、气泡等现象。

1.4.6 漆膜耐碱性测试 按照GB-T 1766—2008色漆与清漆涂层老化的评级方法。将按配比制备的涂料均匀涂抹于试板上,1 d后,将2/3的试板浸泡于浓度5%的氢氧化钠溶液中,放置于25 ℃的恒温水浴锅中,观察并记录试板的生锈、粉化、剥落、气泡等现象。

1.4.7 漆膜的SEM分析 按照1.3节的配方制备漆膜,经机械搅拌后取相同质量的涂料均匀涂抹于试板上,室温下静置24 h固化,采用环境扫描电子显微镜观察漆膜表面性状。

2 结果与讨论

2.1 超分散剂用量对涂料黏度的影响

图1为SMD超分散剂加入量对固含量为60% 10 μm钛白涂料黏度的影响。

图1 分散剂用量对涂料黏度影响Fig.1 Effect of dispersant dosage on paste viscosity

由图1可知,涂料黏度随超分散剂用量增加呈现出先减小后升高的趋势,这是由于超分散剂添加量较少时,颜料颗粒未能被超分散剂的分子完全包覆,从而导致颜料粒子团聚而沉降;但分散剂加入过多时,多余的分散剂会在2个或多个颜料颗粒间产生架桥作用,颜料颗粒会发生团聚,导致无效分散,使涂料黏度升高[12]。

2.2 涂料冻融稳定性

水性涂料大多以水为溶剂,在运输过程中会遇到温度大幅降低的情况,当温度达到0 ℃时,涂料中水结冰,体积膨胀,乳液中聚合物浓度增大,乳胶粒受到挤压,使其凝结成更大的粒子,导致涂料分层或结块。当乳液周围的冰融化时,乳液仍不能恢复到原来的分散状态,则说明冻融稳定性较差;反之,则说明冻融稳定性较好[13]。现保持水性涂料中其他成分不变,改变成膜物质即树脂的种类制备试样,实验结果见表1。

表1 涂料冻融性测试Table 1 Feeze-thaw test of paints

由表1可知,树脂自身性能对涂料冻融稳定性有着重要的影响,Neocryl XK-101树脂与两种超分散剂配制的水性涂料在多次冻融循环后,仍可恢复为原分散状态,具有较好冻融稳定性能。因此,选择Neocryl XK-101作为成膜材料较为合适。

2.3 涂料悬浮率稳定性

涂料在长时间运输和贮存过程中,必然会发生变化,例如产生沉淀或分层,可能会影响产品的正常使用。超分散剂不仅可以牢固吸附于颜料粒子表面,还可以作为一种表面活性剂作用于乳液表面,阻止乳液细小粒子团聚,图2显示了分散剂对水性涂料有效成分悬浮率的影响。

图2 贮存时间对涂料悬浮率影响Fig.2 Effect of storage time on paint suspension rate

由图2可知,悬浮率随着贮存时间的增加而下降,变化速率逐渐变小。未加分散剂组悬浮率远低于加分散剂组,可知分散剂能够提高悬浮率。从第1天~第3天,MixSperse 855W超分散剂组悬浮率要略高于SMD分散剂组,然而到第4天,SMD分散剂组测得悬浮率开始高于MixSperse 855W超分散剂组,并随时间增加呈现出更大差距。由此可得,SMD超分散剂具备较好悬浮率稳定性。

2.4 涂料黏度稳定性

涂料生产之后,在长时间运输、贮存过程中,颜料会因重力而沉降产生沉淀,导致黏度、性能发生变化,所以在投入实际应用之前会先将涂料搅拌均匀,然而经过搅拌后是否能回到最初状态也是再开发产品时需要考虑的问题之一。图3为两种超分散剂配制水性涂料的黏度变化曲线。由于未加分散剂组黏度超出量程测不出黏度,所以图3未显示未添加分散剂组的黏度变化曲线。

图3 贮存时间对黏度变化率影响Fig.3 Effect of storage time on viscosity change rate

由图3可知,经过机械搅拌后的涂料黏度随着贮存时间的增加而增大,说明颜料颗粒发生了沉降,黏度变化率表现为先快后慢,从第2周开始变化率曲线趋于平缓,SMD超分散剂,相比于MixSperse 855W分散剂在投入实际应用时黏度与最初状态更为接近,稳定性也相对较好。

2.5 漆膜的耐水性

漆膜主要成分是溶于水的合成树脂,在水性条件下,可能会发生生锈、粉化、剥落、起泡等现象,因此超分散剂对漆膜耐水性也有着较大影响。图4为试板在水中锈点密度等级与锈点大小等级图。

图4 水中浸泡时间对漆膜生锈程度的影响Fig.4 Effect of immersion time on rust degree of paint film

由图4可知,无分散剂组,从第1天开始出现较少锈点,随着天数增加,锈点面积与数量增多速率逐渐变大,明显劣于加分散剂的两组实验组;而两种超分散剂配制的漆膜均在第2天开始出现锈点,但SMD超分散剂配制的漆膜出现锈点数量增多速率与面积增大速率均低于MixSperse 855W分散剂。因为SMD超分散剂在水中有一部分会电离成为阳离子,而阳离子表面活性剂具有一定的抗腐蚀作用。图5为试板在水中发生剥落面积等级与剥落大小等级图。

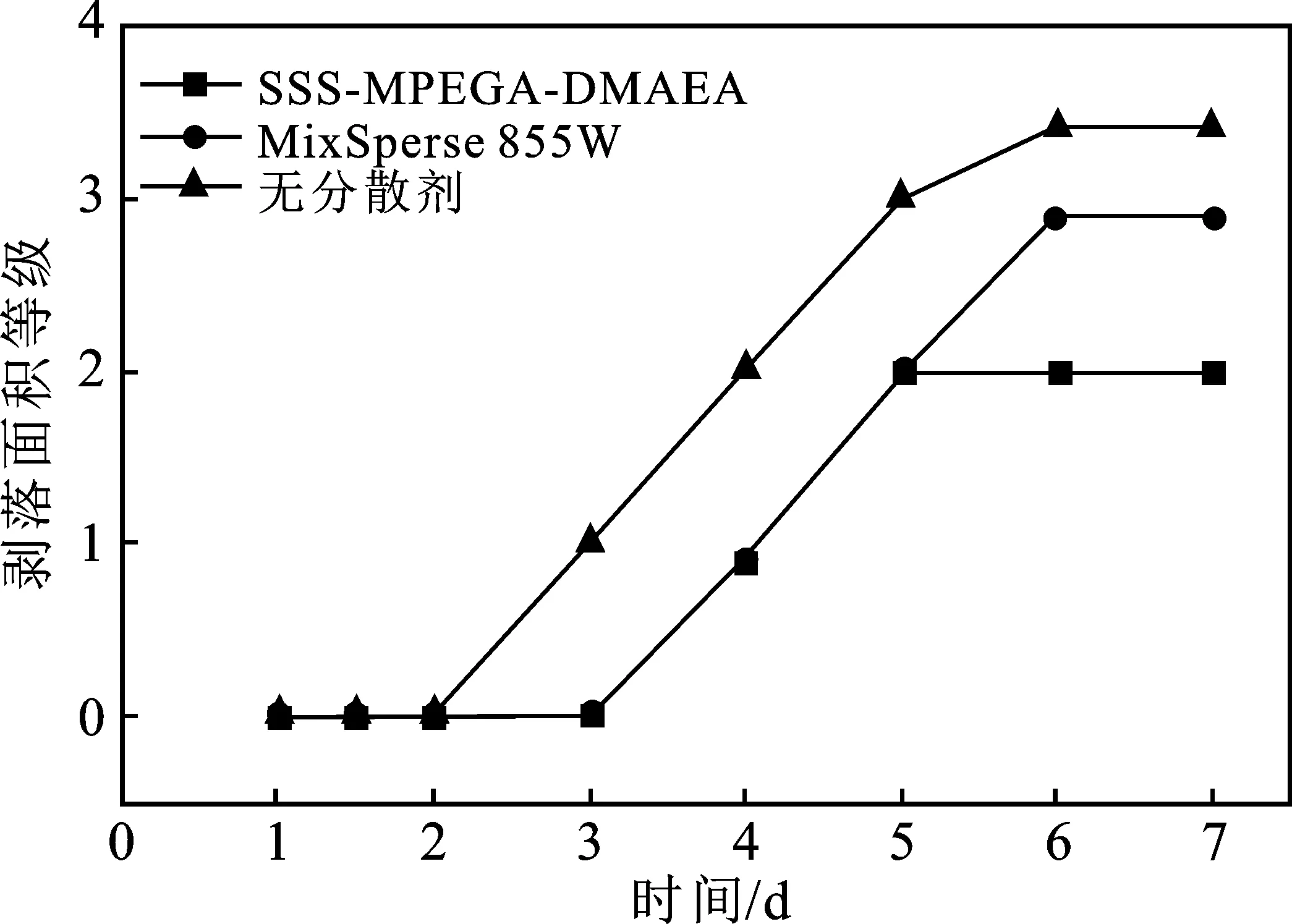

图5 水中浸泡时间对漆膜剥落程度的影响Fig.5 Effect of water immersion time on the degree of flaking of paint film

由图5可知,未加分散剂组的漆膜在第2天就出现剥落现象,在第3天出现肉眼可见的剥落,且剥落程度随天数增加而愈发明显;然而用两种超分散剂配制的漆膜,均在第3天开始出现剥落现象,第5天出现肉眼可见剥落,但SMD超分散剂实验组情况要优于MixSperse 855W实验组,因为SMD超分散剂实验组的锈化、粉化程度要低于MixSperse 855W实验组。图6为试板在水中粉化程度等级图。

图6 水中粉化程度等级Fig.6 Level of chalking degree

由图6可知,未加分散剂组第1天就出现粉化,随着天数增加,粉化等级增大,与加分散剂组相比粉化速率明显较大;而两种超分散剂配制成的漆膜,浸泡在水中也出现了不同程度的粉化,MixSperse 855W超分散剂实验组的漆膜在第4天出现了少量颜料粒子,而SMD超分散剂实验组在第5天出现了少量颜料粒子,这也与生锈、剥落、起泡程度息息相关。图7为试板在水中起泡密度等级与起泡大小等级图。

图7 水中浸泡时间对漆膜起泡程度的影响Fig.7 Effect of soaking time in water on degree of ageing of paint film

由图7可知,未加分散剂组漆膜第3天开始就起泡,且在第4天起泡程度肉眼可见,与另外添加分散剂实验组相比起泡程度明显;MixSperse 855W分散剂配制的涂料成膜后在第4天时开始起泡,且在第6天时起泡程度肉眼可见,SMD分散剂在第5天时开始起泡,在第7天时出现肉眼可见的气泡。因此,两种超分散剂配制的漆膜耐水性良好,且SMD超分散剂略好于MixSperse 855W。

综上,加入超分散剂SMD可使漆膜具有更好的耐水性,并且优于市售MixSperse 855W超分散剂。

2.6 漆膜的耐酸性

涂料在投入使用过程中难免会遇到雨水冲刷,而雨水又显酸性。当漆膜遇上酸性较强的水时,会加剧粉化、剥落、起泡等现象,严重的缩短使用寿命。图8为试板在酸性水溶液中起泡密度等级与起泡大小等级图。

图8 酸性水中浸泡时间对漆膜起泡程度影响Fig.8 Influence of soaking time in acid water on foaming degree of paint film

由图8可知,未加分散剂组在第1天起泡,到第3天时达到肉眼可见的起泡程度;而SMD分散剂配制漆膜在第4天时开始出现肉眼可见气泡,且在第5天时起泡数量较多;MixSperse 855W分散剂在第3天时开始出现肉眼可见气泡,在第4天时气泡数量较多。添加分散剂实验在第3天出现较大气泡,且随浸泡时间变长而变大,这是因为强酸溶液腐蚀性要远强于去离子水,漆膜不但会与氧气发生反应,还会与氢离子发生作用,甚至透过漆膜与试板发生析氢反应,产生更大更多的起泡。

漆膜由于浸泡于酸性溶液中,而锈斑为氧化形成,会与酸发生反应,阻止锈斑进一步形成,所以几乎不会出现锈点,该项测试不具备参考价值。图9为试板在酸性水溶液中发生剥落面积等级与剥落大小等级图。

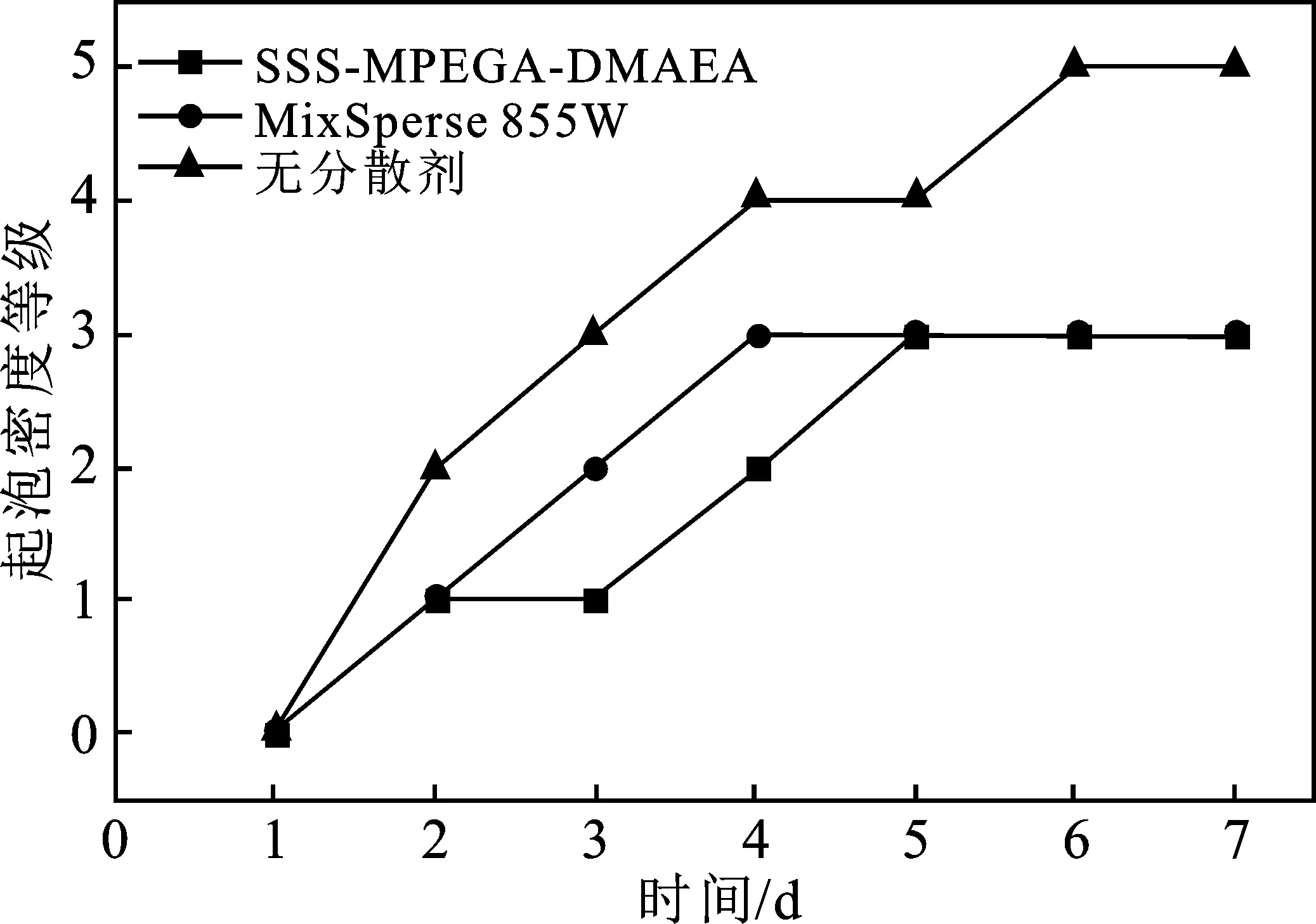

图9 酸性水中浸泡时间对漆膜剥落程度影响Fig.9 Level of spalling size in acidic aqueous solution

由图9可知,浸泡于酸性溶液的三个实验组的起泡到达一定程度时,就会发生剥落现象,无分散剂实验组从第3天开始出现明显剥落;市售实验组在第5天就出现漆膜剥落,试板有较大面积裸露的情况;而SMD分散剂组在第6天出现类似情况,三实验组的剥落面积与大小随浸泡时间增长而变大。图10为试板在酸性水溶液中粉化程度等级图。

图10 酸性水溶液粉化程度等级Fig.10 Level of chalking degree in acidic aqueous solution

由图10可知,无分散剂组由于第3天后剥落现象明显加剧,导致粉化也愈发严重;另外两实验组因为在第4天后剥落现象开始加剧,导致了较为严重的粉化,且粉化程度随浸泡时间增长有着不同程度的加剧,但总体上SMD超分散剂实验组要略好于市售实验组。

综上,SMD超分散剂能够提高漆膜的耐酸性,且略好于市售实验组,但要制备抗酸性能更优越的水性涂料还需额外添加其他助剂。

2.7 漆膜的耐碱性

大多涂料在实际使用过程中也可能会接触到碱性环境,因此不但要考虑漆膜的耐酸性,也要考虑耐碱性。表2为实验测试情况。

表2 涂料耐碱性测试Table 2 Alkali resistance test of paints

由表2可知,两实验组的耐碱性均较为优秀,可能是因为碱溶液中氢离子含量较低,空气中的CO2溶解于水中也会先于碱溶液发生反应,漆膜成分也不与碱发生反应,因此状态较为稳定,呈现出耐碱性较强的特性。综上,两实验组漆膜耐碱性相近,且均较为优秀。

2.8 漆膜表面SEM分析

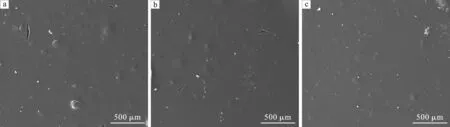

无分散剂、MixSperse 855W、SMD分散剂参与TiO2配制的漆膜的环境扫描电镜分析见图11。

图11 漆膜表面SEM图片Fig.11 SEM image of paint film surface a.无分散剂;b.MixSperse 855W;c.SMD

由图11可知,未加入分散剂的漆膜表面有较多裂痕,表面鼓泡较多,团聚现象明显;随着分散剂MixSperse 855W的增加,漆膜表面裂痕明显减少,部分粉末出现团聚现象,但是相较于未添加分散剂的漆膜,漆膜表面瑕疵明显减少,粗糙度下降。加入分散剂SMD的漆膜几乎没有裂痕,无鼓泡现象,团聚现象明显减少,表明TiO2配制的漆膜分散较均匀。

3 结论

以苯乙烯磺酸钠(SSS)、聚乙二醇单甲醚丙烯酸酯(MPEGA)、丙烯酸二甲氨基乙酯(DMAEA)为单体,采用自由基聚合法合成超分散剂(SMD)。SMD超分散剂配制的涂料分散性较好,漆膜具有较好的耐水性、耐酸性及耐碱性,且各方面性能优于MixSperse 855W分散剂。