废航空润滑油再生工艺研究

2023-02-16施俊合武怡刘介平徐贤王飞利李冬

施俊合,武怡,刘介平,4,徐贤,王飞利,李冬

(1.西北大学 化工学院,陕西 西安 710069;2.陕西省资源化工应用技术工程研究中心,陕西 西安 710069;3.武警工程大学 基础部,陕西 西安 710086;4.泸州市龙马潭生态环境监测和应急服务中心,四川 泸州 646000)

我国润滑油的需求量逐年增长,已成为废润滑油产量最大的国家[1]。废润滑油其主体仍是基础油,使用物理或化学方法将废润滑油中的变质组分去除,得到符合标准的再生基础油[2-7]。

使用单一的再生工艺对废润滑油进行处理,难以得到符合标准的再生基础油[8-9]。采用复合工艺,油品外观变成透明,油品黏度指数大幅改善[10-11]。本文考察加氢精制对废润滑油的再生效果,鉴别着色物质种类,经过活性白土吸附后,得到符合国家标准的再生基础油。

1 实验部分

1.1 原料与仪器

废航空润滑油,基本性质见表1;NiMoP/Al2O3催化剂,自制;活性白土,工业品;硅胶(200~300目),层析用。

ICP-AES电感耦合等离子体原子发射光谱仪;GCMS-QP2010 Plus气相色谱-质谱联用仪(GC-MS);Nicolet Magna 6700型傅里叶变换红外光谱仪;AVANCE400核磁共振波谱仪;Tri Star3020型低温物理吸附仪;UV-1800紫外可见分光光度计;SYD型石油产品色度仪。

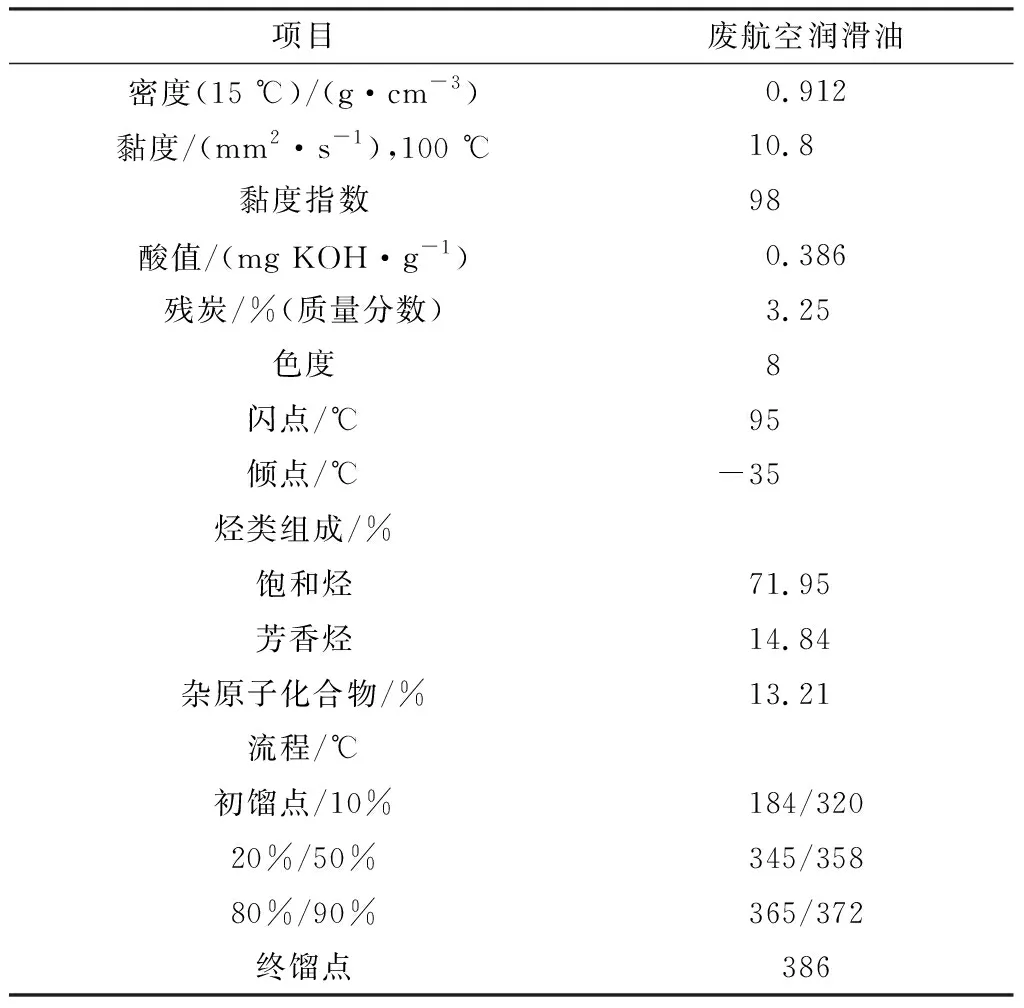

表1 废航空润滑油基本性质Table 1 Basic properties of UO

1.2 实验方法

1.2.1 蒸馏预处理 实沸点蒸馏实验参照ASTM D2892-03a标准,将UO切割成<360 ℃、<370 ℃、<380 ℃三个馏分。

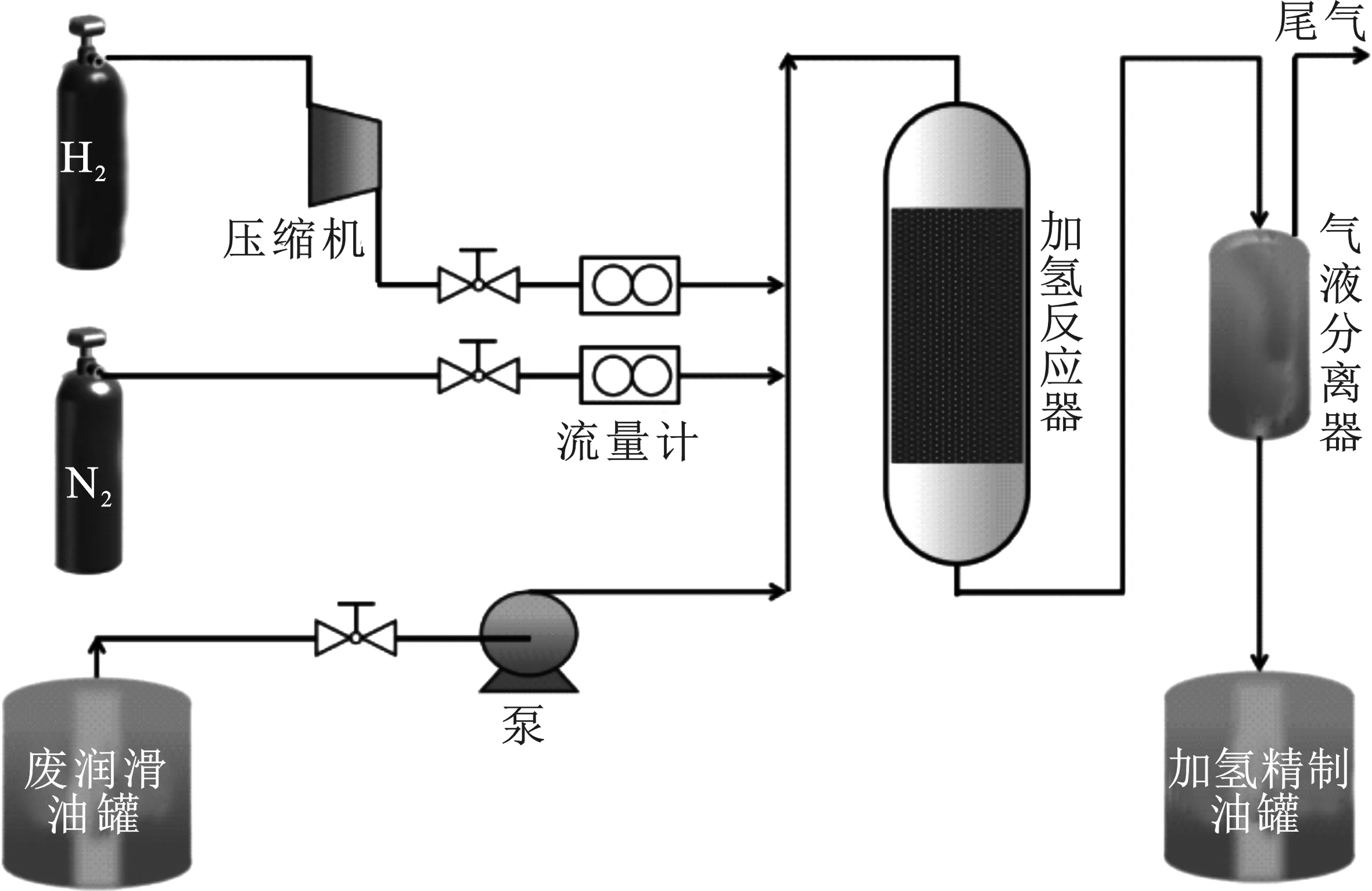

1.2.2 加氢精制 废航空润滑油加氢精制工艺流程见图1。

图1 废航空润滑油加氢精制工艺流程Fig.1 The flow chart of UO hydrofining

在加氢试验装置上,装填NiMoP/Al2O3催化剂,控制反应压力为8 MPa,体积空速为0.75 h-1,氢油体积比为1 000∶1,反应温度为340 ℃条件下对废航空润滑油进行加氢处理,得到HO。

1.2.3 吸附脱色工艺 向装有100 g HO的锥形瓶中加入吸附剂10%,充氮气保护,在140 ℃下搅拌120 min。抽滤,得到吸附脱色油。

1.3 分析方法

采用电感耦合等离子体原子发射光谱仪(ICP-AES)测定废润滑油中的金属含量;采用气相色谱-质谱联用仪(GC-MS)测定原料的组成;采用傅里叶变换红外光谱仪对原料进行FTIR分析;采用核磁共振波谱仪测定加氢精制油的1H NMR谱;采用紫外可见分光光度计分析油品的透光率。

按照石油产品颜色测定法(GB/T 6540—86)进行废润滑油的色度检测。

黏度指数的计算方法是依据GB/T 1995—88及GB/T 2541—81(88),按照油品的40 ℃运动黏度及100 ℃运动黏度计算得到。

根据1H NMR谱图按甲基(—CH3)、亚甲基(—CH2)和次甲基(—CH)质子峰面积积分计算加氢精制油的支化度(BI),计算公式如下:

其中,ICH3为化学位移在0.2~1之间的谱峰积分面积;I(CH2+CH)为化学位移在1~4.05之间的谱峰积分面积。

2 结果与讨论

2.1 蒸馏工艺研究

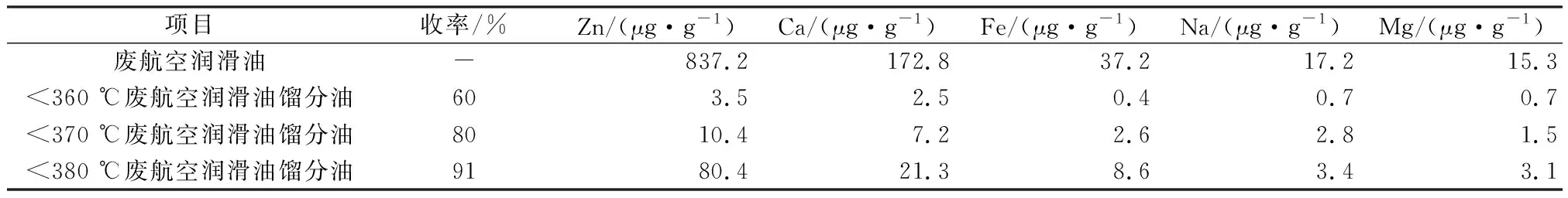

废航空润滑油各馏分段收率及金属含量见表2。

由表2可知,UO经过实沸点蒸馏后,金属含量急剧下降。当<360 ℃馏分收率为60%时,脱金属率达到99.3%;<370 ℃馏分收率为80%,脱金属率为98.6%;<380 ℃馏分收率为91%,脱金属率为88.8%。<360 ℃馏分中金属含量最低,收率也最低。由于UO的终沸点为386 ℃,所以<380 ℃馏分中含有部分重组分,金属含量高达116.8 μg/g。<370 ℃馏分中金属含量为24.5 μg/g,除去了大部分金属杂质,可满足加氢工艺对进料性质的要求。此外,其蒸馏收率达到80%,能够回收大部分UO。因此,<370 ℃的UO馏分为适宜的加氢进料。

表2 废航空润滑油各馏分段收率及金属含量Table 2 Fractional yield and metal content of HO

2.2 加氢精制油分析

2.2.1 GC-MS分析 对UO和HO进行CS-MS分析,UO、HO的组成分布见图2。将UO和HO的组成划分成4种类型:链烷烃、环烷烃、芳烃、杂原子化合物。

图2 加氢精制油的组成分布Fig.2 Composition distribution of HO

由图2可知,UO经过加氢精制后,链烷烃质量分数由21.32%增长至39.93%,芳香烃质量分数由14.84%下降至3.26%,杂原子化合物质量分数下降至4.48%。芳香烃在加氢过程中发生加氢饱和反应,多环芳烃及多环环烷烃裂解开环,生成带有烷基侧链的单环环烷烃或链烷烃,饱和烃含量增加,废油中S、N、O等杂原子通过加氢生成H2S、NH3、H2O等产物脱除[12]。

黏度指数是体现油品润滑性能最为重要的因素之一,黏度指数越大,表明油品黏度受温度影响越小,油品黏度对温度越不敏感,其黏温特性越好,反之油品的黏度指数越低,其黏温特性越差[13]。由表3可知,UO经过加氢精制后,黏度指数从98增长至122,这是因为影响黏度指数的主要因素是基础油中各种烃类的含量,饱和烃的黏度指数最高;最差的是杂原子化合物[14-15]。UO经过加氢精制后,饱和烃含量显著增加,黏度指数增加,满足再生润滑油基础油产品Ⅱ类基础油的饱和烃含量≥90%,黏度指数≥120的技术要求。

表3 加氢精制油基本性质Table 3 Basic properties of HO

色度是最直观的判断润滑油是否可以继续使用的指标[16]。HO的色度由8降低至2.5,主要是因为,废润滑油中的有色物质主要是杂原子化合物[17-18],UO通过加氢精制降低了杂原子化合物的含量,但是HO中依然含有4.48%的杂原子化合物,色度达不到再生基础油色度≤0.5的标准。要想色度达到再生基础油的标准,通过提高加氢精制的苛刻度,不仅破坏再生油品中的烃类组成,而且浪费资源。吸附精制能脱除废润滑油中存在的胶质、沥青质、酸类、皂类、酯类、杂原子化合物及芳香烃,明显改善油品的颜色[19]。

2.2.21H NMR分析 UO和HO的1H NMR分析见图3。

图3 加氢精制油与废航空润滑油的1H NMR谱图Fig.3 1H NMR spectra of HO and UO

由图3可知,HO芳环上的氢原子Har减少,即稠环芳烃体系中的芳环含量降低,表明UO在加氢精制过程中发生了芳环饱和反应。此外,芳环侧链体系中的Hα减少,Hβ和Hγ增加,反映出UO在加氢精制过程中发生了开环反应,从而促使烷基侧链数目增多。化学位移0.2~1范围内HO的氢谱图的特征吸收峰比UO强,HO中甲基氢含量相对较高,UO和HO的支化度分别为38.46%和30.56%。支化度越大,异构化程度越高,黏度指数越小[20],所以UO经过加氢精制后,HO的黏度指数增加。

2.3 吸附精制工艺研究

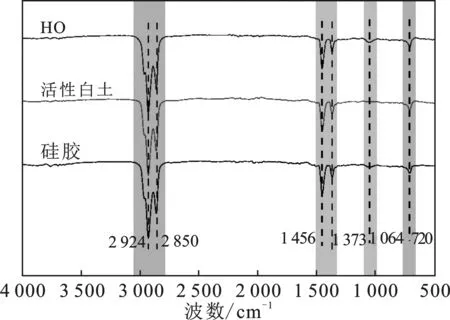

2.3.1 吸附剂种类对加氢精制油脱色效果的影响 对HO和经过硅胶、活性白土吸附后的加氢-吸附油红外结果见图4。

由图4可知,加氢精制油和吸附精制油均在波数2 924 cm-1和 2 850 cm-1附近存在两处很强的特征吸收峰,为C—H键的伸缩振动吸收峰。此外,还在 1 456,1 373 cm-1和720 cm-1处出现吸收峰,代表CH3、CH2的弯曲振动峰,表示烷烃类成分的存在,说明吸附脱色处理对油品的烃类组成基本没有影响,仍含有大量烷烃组分。HO和经过硅胶处理的吸附精制油在1 064 cm-1处有一个较宽的吸收峰,代表C—O伸缩振动,C—O—C的对称伸缩振动,为醚类、酯类化合物的吸收峰,而经过活性白土吸附的吸附脱色油没有在该位置出现吸收峰,经过活性白土吸附后能有效去除HO中的醚类、酯类化合物。说明加氢精制油中的着色物质是烃类的氧化产物——酮、醛类衍生物。

图4 不同吸附剂处理后的吸附脱色油红外谱图Fig.4 FTIR spectra of adsorbed and decolorized oil treated with different adsorbents

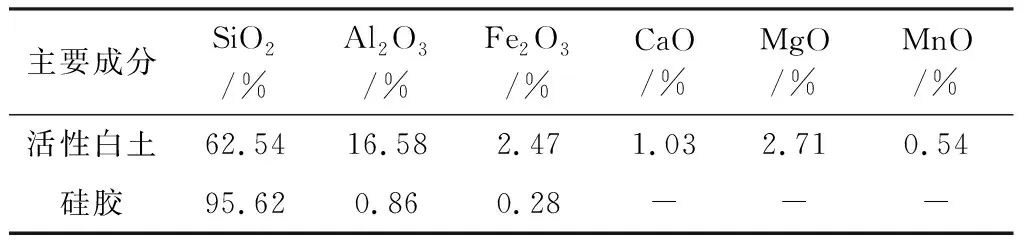

由图5可知,HO经过硅胶吸附后,油品变得透亮,除去了HO中的悬浮物,色度为2;活性白土吸附后,略微偏黄,色度为1.5,活性白土的吸附效果优于硅胶。主要原因是,活性白土有较大的比表面积,能够提供足够大的孔隙,加快极性分子从溶液中扩散到吸附剂微孔中的速度,孔隙不易被堵塞,吸附能力强[21]。此外,活性白土和硅胶中的主要化合物见表4,活性白土中的金属氧化物的总含量为 23.33%(质量分数),白土中的活性金属氧化物的含量比硅胶中的高,硅胶中的SiO2含量最高,达到了95.62%(质量分数),所以活性白土的化学吸附能力强于硅胶,利于吸收HO中的酮、醛类着色物质。

图5 油品的外观形貌Fig.5 Appearance of oil a.HO;b.硅胶吸附后油样;c.活性白土吸附后油样

表4 各吸附剂中的主要化合物Table 4 Major compositions contents of adsorbents

2.3.2 活性白土添加量对加氢精制油脱色效果的影响 实验结果见图6。

图6 活性白土用量对加氢精制油色度、透光率的影响Fig.6 Effect of the amount of clay on colour code and transmittance of hydrorefined oil

由图6可知,随着活性白土用量的增加,透光率增大,当白土质量分数达到10%时,加氢精制油的色度降至1.5,透光率达到80%,表明其对加氢精制油的吸附效果变好。但是当活性白土用量进一步增大时,其色度和透光率的变化趋势不明显,这可能是由于10%的活性白土就能够提供足够的活性位点吸附油品中的有色物质。因此,较为适宜的活性白土加入量为10%。

2.3.3 吸附温度对加氢精制油脱色效果的影响 实验结果见图7。

图7 吸附温度对加氢精制油色度、透光率的影响Fig.7 Effect of adsorption temperature on colour code and transmittance of hydrorefined oil

由图7可知,随着吸附温度的升高,加氢精制油的色度逐渐降低,透光率逐渐升高,当吸附温度为140 ℃时,脱色效果达到最佳,加氢精制油的色度降至1.0,透光率达到88%。然而当吸附温度进一步增大时,加氢精制油的色度反而增加,透光率降低。这种现象是因为随着吸附温度升高,加氢精制油黏度会明显降低,加快加氢精制油的扩散速度,极性分子快速扩散到吸附剂微孔中,然后再吸附到内表面。继续增加反应温度,增大了加氢精制油的分子动能,使极性分子容易摆脱白土表面的吸附,从而使油的颜色变深、透光率下降[22]。因此,较为适宜的吸附温度为140 ℃。

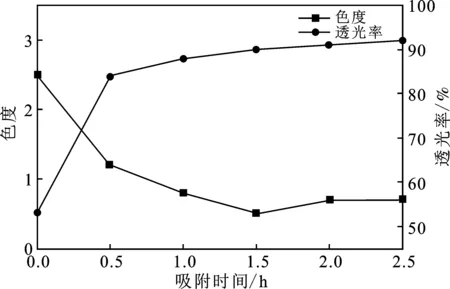

2.3.4 吸附时间对加氢精制油脱色效果的影响 实验结果见图8。

图8 吸附时间对加氢精制油色度、透光率的影响Fig.8 Effect of adsorption time on colour code and transmittance of hydrorefined oil

由图8可知,随着吸附时间的增加,白土的脱色效果不断增强,当吸附时间达到1.5 h时,油品的色度可以降至0.3,随着吸附时间的继续增加,油品的色度并未随之继续降低,只是透光率略有提升。这表明活性白土在吸附1.5 h即可达到吸附平衡状态,在吸附的初始阶段,吸附剂能够提供足够大的孔隙,孔隙不易被堵塞,加快极性分子从溶液中扩散到吸附剂微孔中的速度,从而快速地吸附有色物质。但是,随着吸附时间的延长,白土逐渐被油品包裹,部分的孔洞结构也被堵塞,从而使得吸附能力不断降低[23]。因此,较为适宜的吸附时间为1.5 h。

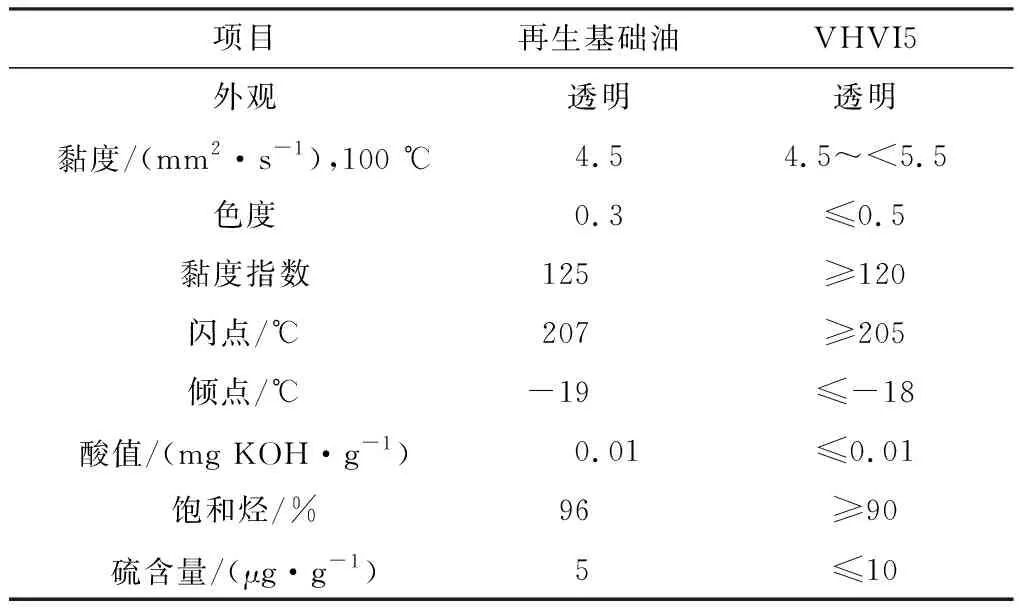

2.4 再生基础油性质

再生基础油的基本性质见表5。

表5 再生基础油基本性质Table 5 Basic properties of recycled base oils

由表5可知,废航空润滑油经过加氢-吸附工艺后,色度从2.5下降至0.3,黏度指数由122增加至125,主要是因为HO经过吸附精制后,有效除去了HO中的杂原子化合物。根据Q/SY 44—2009,得到的再生基础油基本符合VHVI5号基础油指标要求。

3 结论

(1)<370 ℃的UO馏分经过加氢精制后,HO的黏度指数达到122,饱和烃质量分数为92.26%,符合再生基础油标准,但是色度为2.5,不符合标准,需要对加氢精制油再进行吸附脱色。

(2)加氢精制油中的着色物质主要是烃类的氧化产物——酮、醛化合物,活性白土对其有很好的脱色效果,当活性白土用量为10%,吸附温度为 140 ℃,吸附时间为1.5 h时,吸附效果最好。吸附精制油的色度<0.5,透光率为93.25%。

(3)通过加氢-吸附工艺得到黏度指数为125,饱和烃含量为96%,色度为0.3的再生基础油,基本符合VHVI5号基础油指标要求。