压缩机级间冷却器异形铸铁壳体应力分析与结构优化

2023-02-16祖文柱吴华庆董金善

祖文柱,李 川,吴华庆,董金善

(1.中国石化股份有限公司 金陵分公司,江苏 南京 211816;2.丰益高分子材料 (连云港)有限公司,江苏 连云港 222000;3.南京工业大学 机械与动力工程学院,江苏 南京 211816)

随着科学技术的快速发展及铸铁压力容器设计、铸造技术能力的提升,铸铁压力容器的使用逐渐引起了人们的关注与重视[1]。在各种铸造材料中,球墨铸铁以其良好的铸造性能和力学性能在压力容器制造中获得了相对广泛的应用[2]。铸铁制造的压力容器采用一次铸造成型工艺,具有良好的结构完整性和密闭性,无需采用焊接[3]。在实际生产中,球墨铸铁容器一段经常用作压缩机级间冷却器壳体、造纸烘缸[4-5]以及乏燃料设备[6]。若压缩机级间冷却器异形铸铁壳体采用传统规则方法设计,则存在过于保守问题,文中改用有限元分析软件ANSYS对其进行结构强度校核和结构优化设计[7-8]。通过改进结构尺寸,实现压缩机级间冷却器异形壳体质量的减轻,从而降低生产制造成本。

1 压缩机级间冷却器异形壳体结构强度分析

1.1 结构尺寸与设计参数

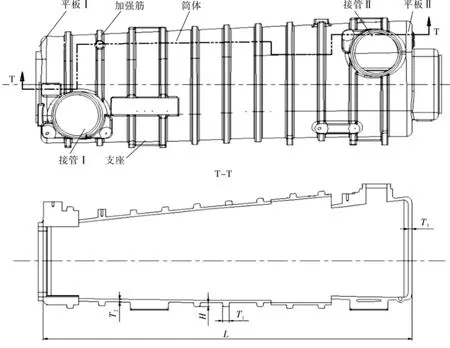

某压缩机级间冷却器异形壳体结构见图1。

图1 冷却器异形壳体结构示图

其主要设计参数为,材料SA-395,设计温度200℃,设计压力0.27 MPa,泊松比0.29,弹性模量 147×103MPa,许用应力 82.7 MPa,抗拉强度414 MPa。级间冷却器异形壳体主要结构尺寸为,筒体壁厚 T2=46 mm,筒体总长 L=3 885 mm,加强筋高度H=50 mm,加强筋厚度T1=80 mm,平板厚度T3=50 mm,接管Ⅰ直径Do=644 mm,接管Ⅰ厚度t=45 mm,接管Ⅱ直径、厚度同接管Ⅰ。

1.2 模型简化

级间冷却器异形壳体实际结构较为复杂,为了减小模型建立的难度及节省计算时间,对其进行合理简化和假设[9-11]。考虑到冷却器工作温差较小,接管外载荷小,忽略接管上的法兰结构。考虑到加强筋与筒体连接处圆角、筒体与平板连接处圆角及较小的开孔对设备整体强度影响较小,忽略了加强筋与筒体连接处圆角、筒体与平板连接处圆角及较小的开孔的影响。简化后的模型结构强度数值会偏大,结果会更加保守。

1.3 模型建立

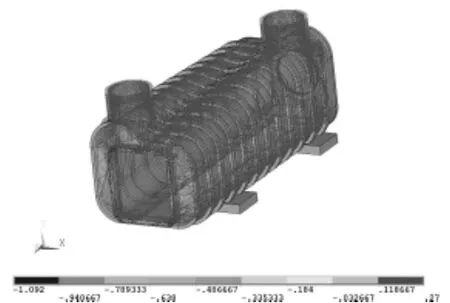

压缩机级间冷却器异形壳体三维有限元简化模型及网格划分见图2。选用SOLID185单元划分网格,模型包含的单元数为863 453个,节点数为198 189个。

图2 冷却器异形壳体三维有限元简化模型

1.4 载荷与边界条件

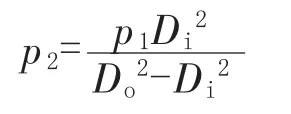

在壳体内表面施加设计压力p1=0.27 MPa,在接管Ⅰ和Ⅱ上端面施加由内压引起的平衡载荷p2=-0.769 MPa。 p2通过 p1、Do、接管内径 Di计算。

用同样的方法计算出在左侧(靠近接管Ⅰ)矩形开孔外端面施加由内压引起的平衡载荷p3=-1.092 MPa,在右侧(靠近接管Ⅱ)接管外端面施加由内压引起的平衡载荷p4=-0.436 MPa。根据冷却器异形壳体实际工况,在壳体左侧支座的下表面施加全约束,即Ux=Uy=Uz=0。壳体右侧支座径向和周向均已固定住,只能在轴向上有位移运动,故在壳体右侧支座的下表面施加滑动约束,即Ux=Uy=0。施加载荷和确定边界条件后的冷却器异形壳体模型见图3。

图3 带载荷和边界条件的冷却器异形壳体模型

1.5 计算结果分析

对冷却器异形壳体进行有限元分析计算,得到的结构第一主应力(S1)分布云图见图4,应变分布云图见图5。

图4 冷却器异形壳体第一主应力分布云图

图5 冷却器异形壳体应变分布云图

由图4和图5可知,冷却器异形壳体最大应力、最大应变均出现在筒体中间的加强筋上。冷却器异形壳体模型结构的受力状态可以简化为受均布载荷的外伸简支梁,外伸简支梁的跨中截面正对应着筒体中间的加强筋位置,根据材料力学理论可判定此处的弯曲应力较大,故出现了最大应力值[12-13]。由最大应力点处向两侧的弯曲应力逐渐减小,使加强筋的应力、应变向两侧逐渐减小。

铸铁材料塑性差,不能采用第三强度理论或第四强度理论对冷却器异形壳体进行强度评定,应采用第一强度理论,即最大主应力理论对冷却器异形壳体进行结构强度评定。参照ASME Ⅷ-1中 UC篇《铸铁制造压力容器》[14]的要求(UCI-23)进行评定,即最大主应力应不大于许用应力的1.5倍。

参照ASME Ⅷ-1中UC篇铸铁制造压力容器的要求 (UCD-23),查得材料常温许用应力[σ]=82.7 MPa。受铸造工艺的影响,铸铁容器存在铸造强度削弱,需考虑铸造系数对材料力学性能的影响。根据UG-24查得铸造系数为0.8,设计许用应力[σ]b=0.8[σ]=0.8×82.7=66.16(MPa)。 由图4可以知道,级间冷却器异形壳体的最大主应力 S1为 57.730 9 MPa, 则有 S1=57.730 9 MPa<1.5[σ]b=99.24 MPa,可知最大主应力S1小于设计许用应力的1.5倍,结构强度评定合格,且有较大安全裕量。

2 压缩机级间冷却器异形壳体水压爆破试验及设计压力验算

在进行级间冷却器异形壳体水压爆破试验时,首先加压到0.4 1MPa并保压10 min,然后继续升压到目标试验压力的50%。如无异常现象,继续按照目标试验压力的10%逐级升压。在逐级加压的过程中,试验压力均大于或等于目标压力。在多次加压并保压后,最终得到冷却器异形壳体的爆破压力为2.41 MPa。

ASME Ⅷ-1的UCI篇 《铸铁制压力容器试验要求》规定,铸铁压力容器可通过爆破试验来确定设计压力,故可用爆破压力进行设计压力验算。

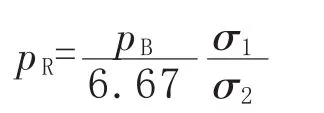

式中,pR为设计压力,pB为爆破试验测定的爆破压力,σ1为材料的常温抗拉强度,σ2为材料试件的平均抗拉强度,MPa。

将 pB=2.14 MPa、σ1=414 MPa、σ2=420 MPa 带入计算,得到根据冷却器异形壳体爆破测试数据验算的设计压力pR=0.356 2 MPa,此值大于设计时的压力0.27 MPa,并且增加了32.93%。所以从爆破试验结果可以看出,冷却器异形壳体的结构安全裕量较大。

3 压缩机级间冷却器异形壳体结构优化设计

3.1 目标函数与优化变量确定

上述对冷却器异形壳体结构强度的应力分析及爆破试验的分析均表明,该设备具有较大的安全裕量。该设备铸造成本较高,上述分析结果为在保证安全性的前提下、以降低制造成本为目标的设备轻量化结构优化提供了可能。在以质量作为优化设计的目标函数时,由于铸造材料的密度相对均匀,可以用模型的体积等同于质量进行优化设计,通过减少体积来达到节约成本的目标。选取冷却器异形壳体体积计算主要控制参数加强筋的高度H和厚度T1、筒体厚度T2、平板厚度T3作为优化变量。

3.2 约束条件选择

约束条件由材料的强度及容器结构确定。其中,材料强度要满足结构安全所需的强度要求,容器结构约束条件应满足最低结构安全需要,即应力强度最大主应力值 Smax<1.5[σ]b=99.24 MPa。

3.3 影响因素分析

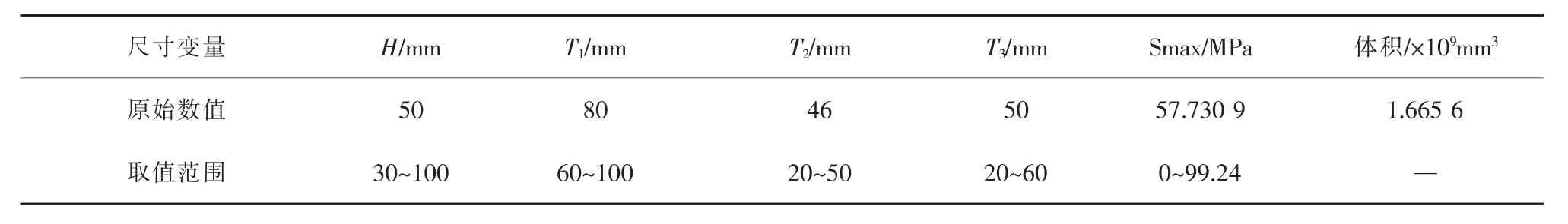

冷却器异形壳体结构的加强筋高度H和厚度T1、筒体厚度T2以及平板厚度T3设计时的原始数值及其设计区间见表1。

表1 冷却器异形壳体模型结构参数及其设计区间

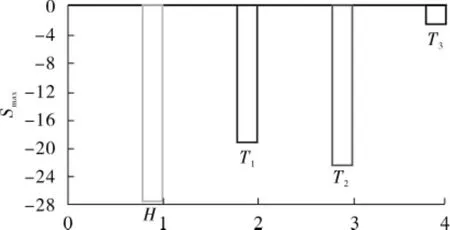

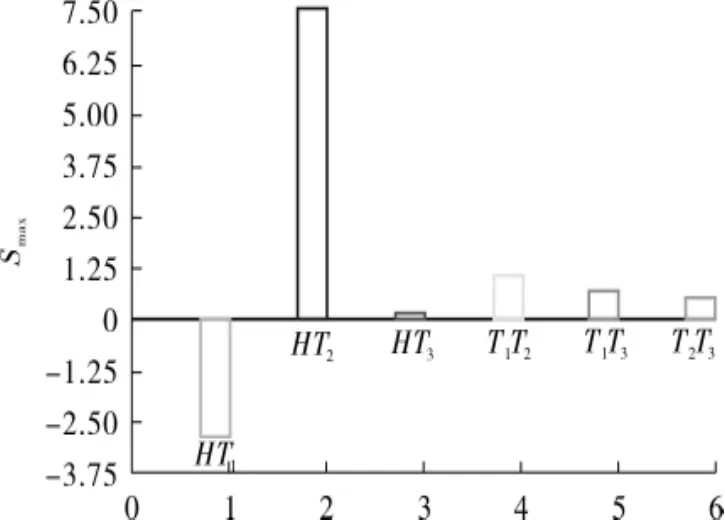

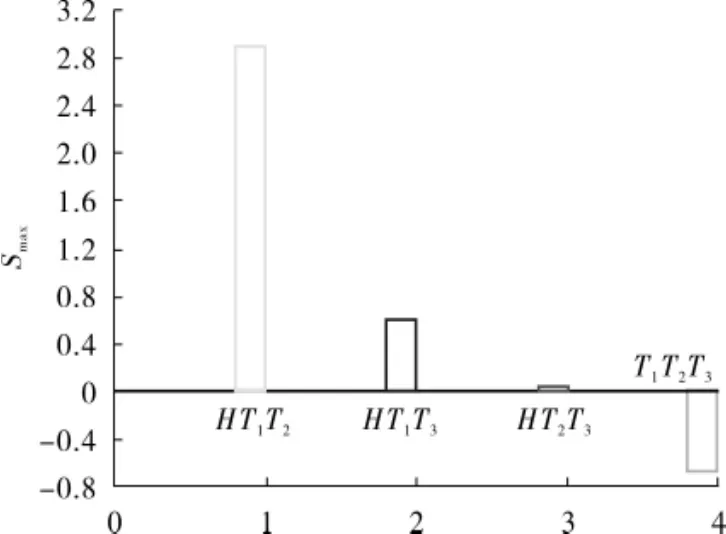

利用乘子法[15]获得各个因素单独作用和交互作用下自变量和状态变量、自变量和目标函数之间的影响关系,并对得到的数据进行作图分析,得到了单因素对状态变量Smax的影响统计图 (图6),双因素对状态变量Smax的影响统计图(图7),三因素对状态变量Smax的影响统计图(图8)。

图6 单因素对状态变量Smax的影响统计图

图7 双因素对状态变量Smax的影响统计图

图8 三因素对状态变量Smax的影响统计图

从图6可以看出,加强筋高度H对最大主应力Smax影响最为显著,筒体厚度T2、加强筋厚度T1对Smax的影响次之,而平板厚度T3则对Smax的影响是最小的。

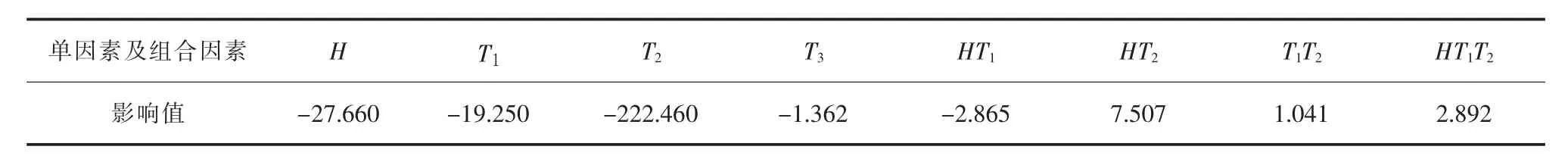

由图7和图8可以看出,在考虑双因素组合作用时,加强筋高度H和筒体厚度T2共同作用对最大主应力Smax影响最大,加强筋高度H和厚度T1、加强筋厚度T1和筒体厚度T2相互作用对最大主应力 Smax影响次之,其中 T2T3、T1T3及 HT3有一定的影响,但对最大主应力Smax的影响均不是很大。三因素组合作用影响中,HT1T2相互作用对最大主应力 Smax影响最大,T1T2T3、HT1T3相互作用对最大主应力Smax影响次之,HT2T3相互作用对最大主应力Smax影响最小。各因素单独与组合对状态变量Smax的影响见表2。

表2 各因素单独与组合对状态变量Smax的影响

3.4 优化结果分析

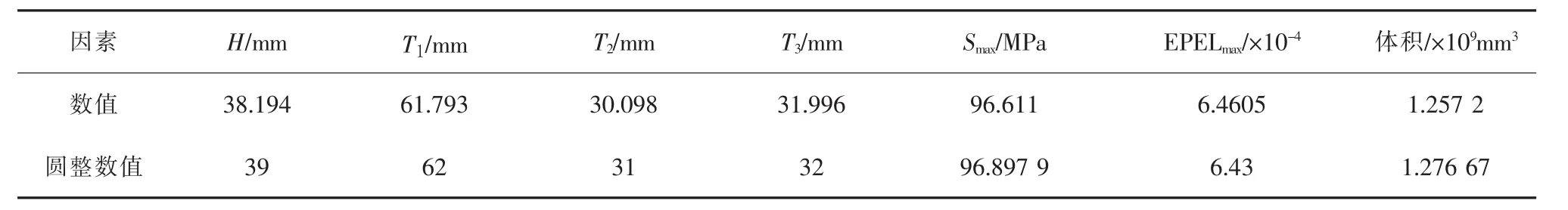

优化算法划分为零阶优化算法和一阶优化算法[16]。以零阶优化方案进行优化分析,把迭代的循环次数设定为30次,经过优化循环得到的最终尺寸见表3。

表3 各因素优化结果

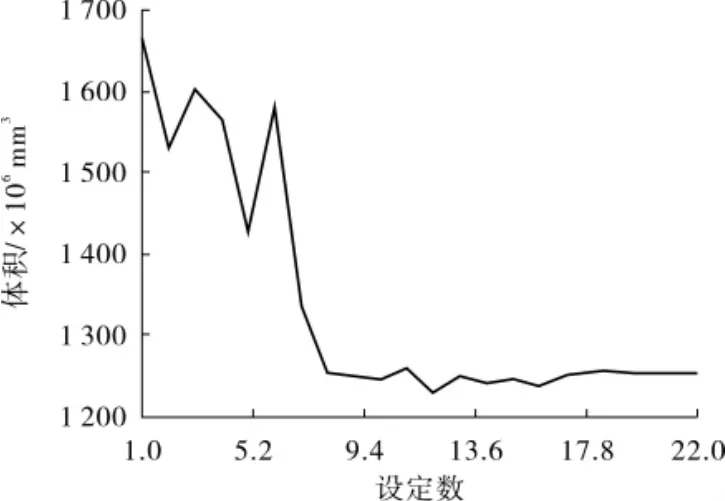

目标函数变化过程见图9。

图9 目标函数VOLU的变化规律

由表3可知,冷却器异形壳体结构的总体积由 1.665 6×109mm3降低至 1.276 67×109mm3,降低了23.35%。冷却器异形壳体的密度相对均匀,所以其质量也相应降低了23.35%。

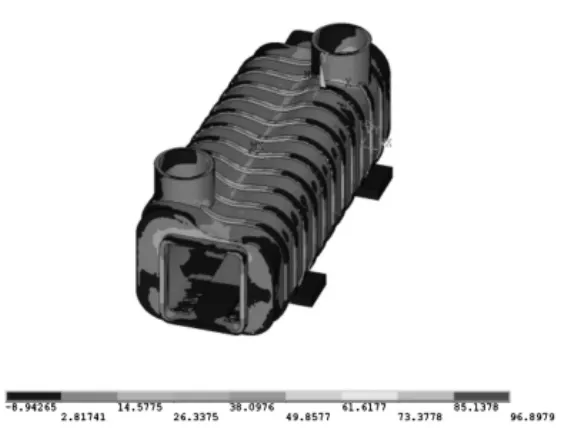

对优化后模型结构设计变量进行圆整,再以圆整数据进行应力分析,结构的第一主应力分布云图见图10。

图10 优化后冷却器异形壳体第一主应力分布云图

由图10可知,优化后的危险截面出现位置与优化前位置一致,均在加强筋处,经过优化调整,模型的最大主应力Smax由57.730 9 MPa增加至96.899 7MPa,增加了67.85%,但其结构强度仍满足要求。

4 结语

(1)压缩机级间冷却器异形壳体结构有限元分析结果表明,模型结构的最大主应力、应变均出现在壳体中间截面的加强筋上,加强筋结构应力、应变及位移自最大应力点处开始向壳体两侧逐渐减小。

(2)通过水压爆破试验得到压缩机级间冷却器异形壳体的爆破压力为2.41 MPa,并根据爆破压力计算得出设计压力pR=0.356 2 MPa,大于设计时的压力p=0.27 MPa。爆破试验结果表明压缩机级间冷却器异形壳体结构是安全可靠的,且安全裕量较大。

(3)利用ANSYS的参数化设计模块,采用乘子计算法,研究了级间冷却器异形壳体结构优化的影响因素。计算结果表明,加强筋高度、加强筋厚度、筒体厚度对状态变量最大应力影响较大,而平板厚度对状态变量最大应力的影响较小。

(4)根据设计变量数据,对压缩机级间冷却器异形壳体结构进行了零阶结构优化。优化结果表明,结构的总体质量降低了24.52%,而且结构强度满足设计要求。