烯烃厂循环水水泵节能改造

2023-02-16潘向阳王宗明

潘向阳,任 鸿,王宗明

(1.中国石化出版社有限公司,北京 100011;2中国石油化工有限公司 齐鲁分公司,山东 淄博 255408;3.中国石油大学 (华东)新能源学院,山东 青岛 266580)

绿色发展、节能减排是实现我国“双碳”目标的主要途径[1]。机泵是流程工业生产的主要能耗设备类型之一,其电耗约占工业用电量的1/3。炼化企业生产原料、半成品、成品均为流体,机泵应用数量更大,其电耗占炼油厂电耗的60%以上[2]。为了适应企业操作负荷的波动,离心泵选型时往往针对最大运行工况,而且采购时又考虑了预留产能[3-5]。因此,工业装置现场离心泵的额定性能参数大多远大于装置正常需要,即使泵装置本身在性能曲线划定的高效区域内,但离心泵特性与实际管路特性不匹配,这使得离心泵管路系统长期存在大量能量浪费。文中针对某烯烃厂循环水水泵使用现状进行分析,探讨节能改造的可行性,提出了改造方案,介绍了改造方案实施的效果。

1 烯烃厂循环水水泵运行状况分析

1.1 设备及使用概况

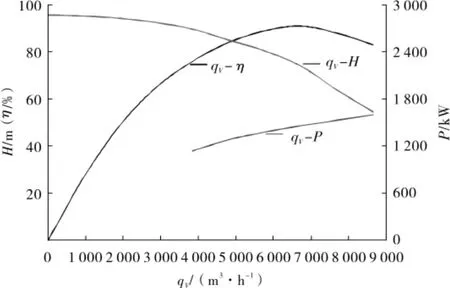

某烯烃厂循环水装置总共有4台循环水水泵,按照3开1备设置。装置现场铭牌显示,循环水水泵为兰州水泵总厂制造的离心泵,其型号为800S80G,额定流量 8 000 m3/h,额定扬程 62 m,轴功率 1 536 kW,转速 750 r/min,配用电机功率1 800 kW。安装初期叶轮直径D由1 040 mm切割到1 018 mm,相应的水泵性能曲线见图1。

图1 烯烃厂循环水水泵性能曲线

图1中,qV为泵体积流量,H为泵扬程,η为泵效率,P为泵电机功率。据现场使用反馈,此泵的流量能达到生产装置实际需要,但是出口压力高达0.78 MPa,远大于循环水系统总管需求的最大压力0.61 MPa。

1.2 泵工作点分析

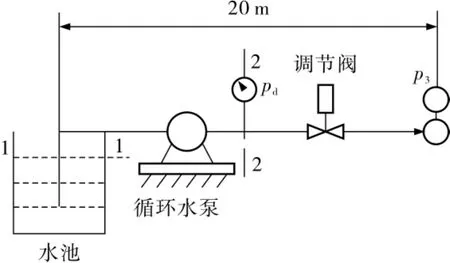

烯烃厂循环水装置水泵的特点是,3台在用水泵型号相同、并联布置而且每路分支的管路和阀门均相同。依据此特点,结合泵工作点分析需要,对烯烃厂循环水水泵系统流程进行简化,结果见图2。图2中,pd为泵出口压力,p3为系统总管汇压力,1-1截面为水池内水面,2-2截面为泵出口横截面。

图2 烯烃厂循环水水泵系统简化流程及管路计算示图

水泵在现场的具体工作点未知,需要通过具体扬程来确定。泵的入口管路小于2 m,忽略其影响。分别对1-1截面和2-2截面进行分析,计算泵启用时管路中的实际扬程。

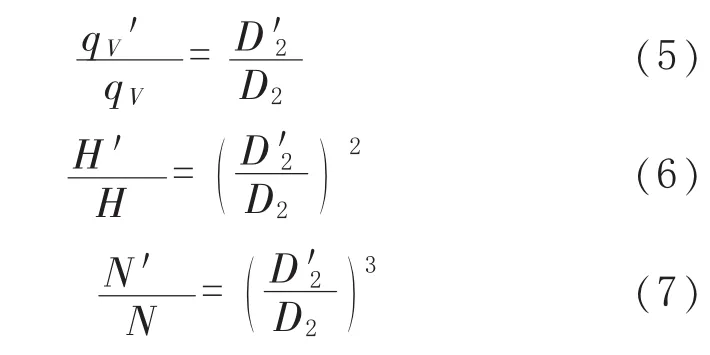

式 (1)~式(4)中,H为泵的扬程,∑hf为管路系统总损失,Δz2-1为2-2截面和1-1截面间高差,l为管路长度,d为输送管路直径,Δh为局部阻力损失,Δ为管线的绝对粗糙度,m;c2为2-2截面管路的平均速度,c1为1-1截面平均速度,v为管道中水的流速,m/s;p1为 1-1截面表压,p2为 2-2截面表压,p2=pd=0.78 MPa;λ为沿程阻力系数;ρ为管路中水的密度,kg/m3;μ为管路中水的动力黏度,Pa·s;g 为重力加速度,m/s2;Re 为管道中水的雷诺数。

1-1截面处,水面与大气相连且水面下降速度很慢,所以有p1=0、c1=0。水面与离心泵的中心线在同一水平线上,所以有Δz2-1=0。一般循环水的流速在1~4 m/s,取v=4 m/s,已知d=0.8 m、ρ=995.4 kg/m3、μ=0.000 767 9 Pa·s, 带入式(4)计算得到 Re=4.1×106。

取 Δ=0.3 mm,已知 d=0.8 m, 则 Re>4 160(0.5d/Δ)0.85,符合粗糙管紊流区的条件[6-7],所以可用尼古拉茨粗糙管公式[7]λ=[1.74+2log(d/Δ)]-2计算λ,已知Δ=0.3 mm、d=0.8 m,带入计算得到λ=0.013 5。

参考设计参数将水泵管路实际流量取为qV=18 600 m3/h,已知 d=0.8 m,按 c2=qV/[π(0.5d)2]计算得到c2=3.42 m/s。

将 λ=0.013 5、l=20 m、c2=3.42 m/s、d=0.8 m、g=10 m/s2代入式(2),计算可得∑hf=(0.2+Δh),考虑到局部阻力损失不大,预估∑hf小于 0.5 m。根据式(1)计算,当 qV=18 600 m3/h时H约为81 m。由图1可知,单泵的工作点为qV=6 200 m3/h,H=81 m,P=1 470 kW,η=90%。

可见,循环水泵均在性能曲线划定的高效区域内运行,自身效率较高,但系统总管汇压力p3仅需0.61 MPa,需要通过调节阀降低压力,说明泵特性与实际需求不匹配,能量损失较大,迫切需要进行节能改造。

2 烯烃厂循环水水泵改造原理

依据工艺设计参数qV=16 000 m3/h、H=62 m,并考虑10%的裕量,设定的水泵改造目标工作点W参数为qV=5 867 m3/h、H=68.2 m。目前单泵的工作点参数为qV=6 200 m3/h、H=81 m,因此水泵扬程、流量均需降低。按照可以长期降低生产成本而且不会对电网造成不良影响的原则,采用叶轮切割的方法进行节能改造。

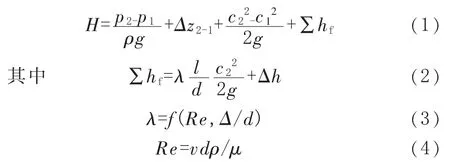

切割改造依据的原理为离心泵切割定律式。

式 (5)~式 (7)中,qV'为叶轮切割后的管路流量,m3/h;H'为叶轮切割后水泵扬程,D'为叶轮切割后叶轮直径,m;N'为叶轮切割后水泵电机功率,kW。

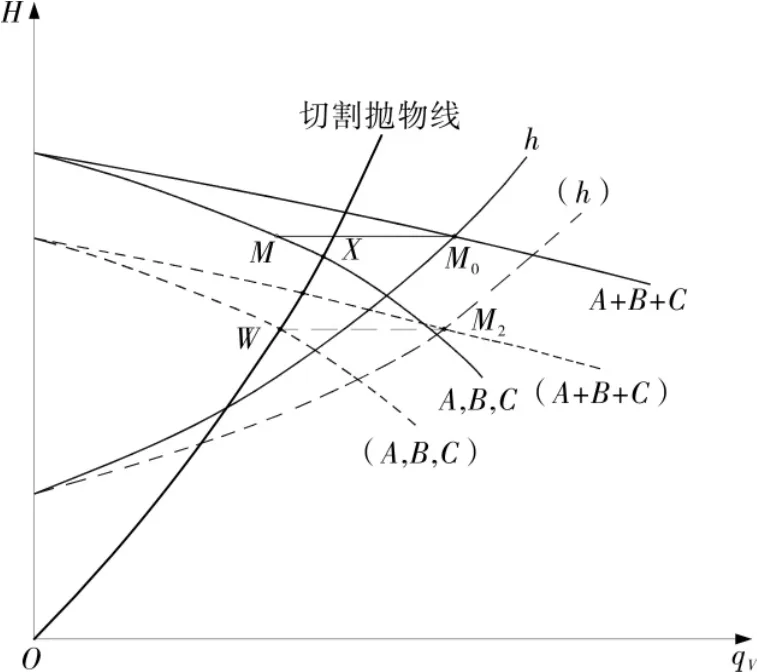

叶轮切割改造的基本原理见图3[8-13],图中A、B、C指改造前单泵性能曲线 (3台泵均相同),(A,B,C)指改造后单泵性能曲线(3台泵均相同),A+B+C指改造前3台泵并联综合性能曲线,(A+B+C)指改造后3台泵并联综合性能曲线,h指改造前管路特性曲线,(h)指改造后管路特性曲线。切割前,管路特性曲线h与3泵并联综合性能曲线的交点为M0,此时每台泵的工作点为M,出口调节阀开度为30%,开度偏小,浪费能量。叶轮切割后,扬程下降,出口调节阀开度可以适当增大,管路特性向右下移动,泵新工作点由切割后泵并联综合特性曲线和新管路特性曲线共同确定,改造后管路特性曲线(h)与3泵并联综合性能曲线的交点为M2,此时每台泵的工作点为W。经过W点的切割抛物线应与泵原来性能曲线相交X点,W点与X点的工作参数满足切割定律。依据切割定律进行计算即可得到叶轮切割量。

图3 叶轮切割改造原理

3 叶轮切割改造可行性分析

通过作图分析可以确定经过水泵目标工作点W的切割抛物线与原来泵特性曲线相交点A的参数为 qV=6 360 m3/h、H=80 m。 按照式(5)进行计算,切割后叶轮直径D2'=939 mm。

计算该水泵比转数ns:

80<ns=130.6<150,故可知该泵属于中比转数泵[14],叶轮允许切割范围接 近 15%[15],水泵叶轮初始直径为1 040 mm,即该泵叶轮的最小直径为863 mm,故直径切割到939 mm是允许的。

由前面计算知起始段管道阻力较小(∑hf<0.5 m),当泵的流量是 5 867 m3/h、扬程为 68.2 m时,根据式(1)可以估算泵出口压力pd=0.66 MPa。目前pd=0.78 MPa,阀门开度为30%,系统所需的最大压力为0.61 MPa,因此改造后不需要完全打开阀门,就可以满足需要。原调节阀仍然具有节流作用,但阀门开度应增大,以降低调节阀的节流损失。根据切割定律,随着叶轮的切割,泵轴功率将变小,因此切割改造的方案是可行的。

4 叶轮切割改造经济性核算

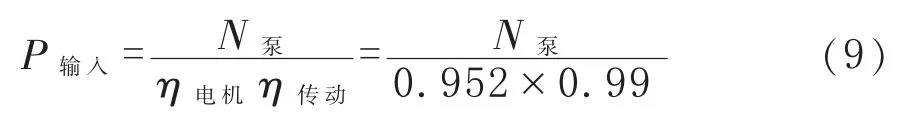

水泵叶轮切割以后,单泵的工作点为流量qV=5 867 m3/h、扬程 H=68.2 m、功率 N=1 180 kW、效率η=90%。水泵所配电机是南阳防爆集团公司生产的YKK710-8W型电机,电机效率η电机=0.952,传动效率η传动取为0.99,则可以通过泵轴功率计算出电机所消耗的功率P输入。

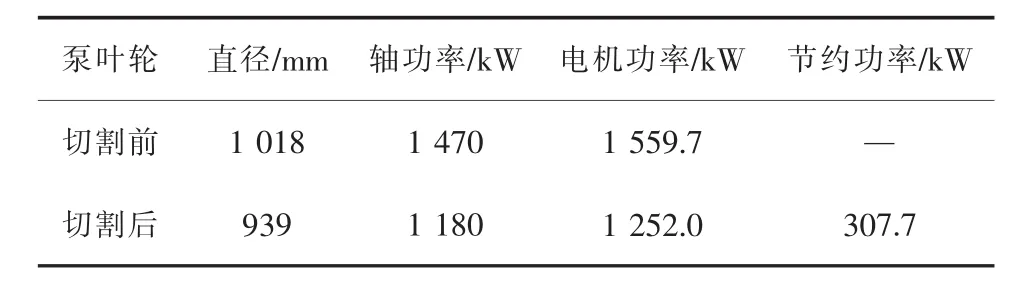

对单台水泵进行切割前后的节能效果对比,见表1。由表1可知,切割后单台水泵电机功率节约了 307.7kW,节能率为 307.7/1 559.7=19.7%。以年工作实际8 000 h、用电单价0.6元/(kW·h)计算,一年可节约电费 147.7万元。4台循环水泵全部改造后,按照3开1备投用,每年可以节约443万元。

表1 单台水泵叶轮切割前后功耗对比

5 改造效果

循环水水泵具体改造工作包括拆下转子、叶轮车削、转子装备与动平衡、转子回装、阀门调节以及试运行。改造后,调节阀开度加大,能够满足夏季大水量要求,改造圆满成功。改造前泵配电柜电流平均为192 A,改造后电流平均为160 A,已知现场电压为6 200 V,电机功率因数为0.9,单泵相应节约功率309.3 kW。可见,经济性核算正确,采用叶轮切割改造方案进行节能改造的经济效益明显。