涡旋压缩机摆线转子齿轮油泵壳体超声波自动清洗生产线设计

2023-02-16陈永光

陈 沪,陈 敏,陈永光

(1.广州铁路职业技术学院,广东 广州 510430;2.广州全德机械科技有限公司,广东 广州 510430)

研发的涡旋压缩机中采用了一款摆线转子齿轮油泵,与外啮合渐开线齿轮泵相比,摆线转子齿轮油泵体积小、结构紧凑、零件少且质量轻。摆线转子齿轮油泵的内、外转子同向旋转,两转子相对滑动速度小,且只相差1个齿,故其磨损少、运转平稳、噪声小且寿命长。此外,摆线转子齿轮油泵流体进、出口的面积及角度范围较大,因此流体吸入、排出较为充分。因流体是轴向吸入,在流体离心力的作用下有利于吸入流体充满齿间,不易产生气穴现象。在一定转速范围内,转速越高,流体吸入特性越好,泵容积效率越高。摆线转子齿轮具有重迭系数大、传动平稳、磨损小且均匀等优点,但摆线转子油泵内、外转子中心的不可分性也对制造和装配提出了更高要求。在批量生产过程中,摆线转子齿轮油泵总成部件清洁度不理想,会造成运动件卡滞和磨损,影响齿轮油泵正常运转和寿命。需要采用超声波清洗并改进生产工艺,来保证摆线转子齿轮油泵泵体各零件的清洁度。超声波作用于液体时,液体中气泡的破裂会产生能量极大的冲击波,相当于瞬间形成几百度的高温和上百兆帕的高压,产生空化作用。超声波清洗正是用液体中气泡破裂所产生的冲击波来达到清洗和冲刷工件内外表面的目的[1-10]。摆线转子齿轮油泵的壳体具有支撑和容腔的作用,其结构复杂,加工后的零件清洗困难。而超声波清洗具有清洗复杂曲面零件的优势,文中主要介绍涡旋压缩机摆线转子齿轮油泵壳体部位超声波自动清洗生产线的设计及应用。

1 超声波自动清洗生产线设计要求

1.1 功能要求及技术指标

需清洗的涡旋压缩机摆线转子齿轮油泵壳体零件形状见图1。

图1 涡旋压缩机摆线转子齿轮油泵壳体零件形状

转子齿轮油泵的壳体结构复杂,超声波自动清洗线需要完成壳体的自动输送、自动吹渣、自动清洗、自动烘干、自动输送、废气抽排和防止产品清洗过程磕碰等功能,在降低劳动强度的同时提高生产效率。

超声波自动清洗生产线技术指标为,清洗后产品含尘量小于等于1 mg/件,清洗速度小于等于10 s/件。

1.2 清洗剂选用

摆线转子齿轮油泵总成部件中的柱塞配合间隙为1~1.5 μm,小颗粒杂质随液体进入此间隙,导致啮合齿轮部件,如内齿、外齿、配流盘和配流轴等精密耦合件的磨损,影响寿命。较大颗粒杂质积累会堵塞进出油口。同时,若杂质进入啮合齿间、啮合齿端面与配流盘之间,将会导致油泵的瞬间失效,无压力产生,并产生较大阻力导致其他动力部件损伤。设计的超声波自动清洗生产线中选用的清洗剂是碳氢清洗剂,碳氢清洗剂中不含水分和氯、硫等腐蚀物,对各种金属材料不会产生腐蚀和氧化。碳氢清洗剂是非常纯净的精制溶剂,在常温和加热状态下均可完全挥发,没有任何残留。碳氢清洗剂也属于非极性溶剂,对大部分塑料和橡胶不会产生溶解、溶胀和脆化作用,可彻底挥发无残迹。

2 超声波自动清洗生产线清洗方案设计

2.1 组成及结构

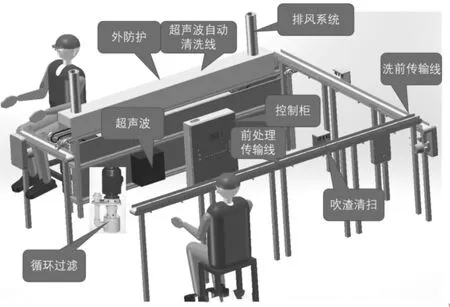

超声波自动清洗生产线由前处理传输线、洗前传输线和超声波自动清洗线3大模块组成,清洗方案见图2。

图2 超声波自动清洗生产线清洗方案示图

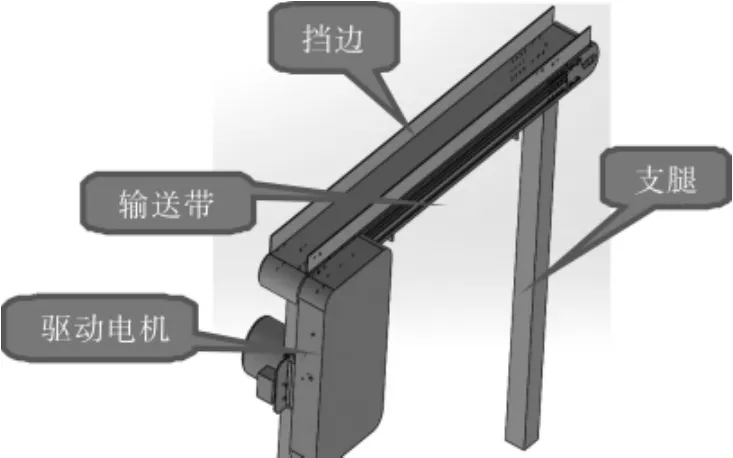

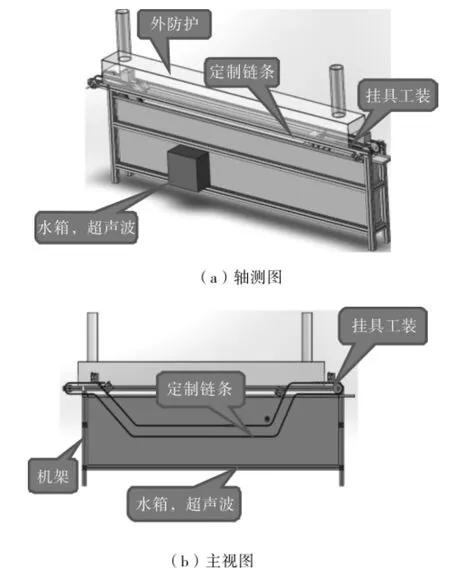

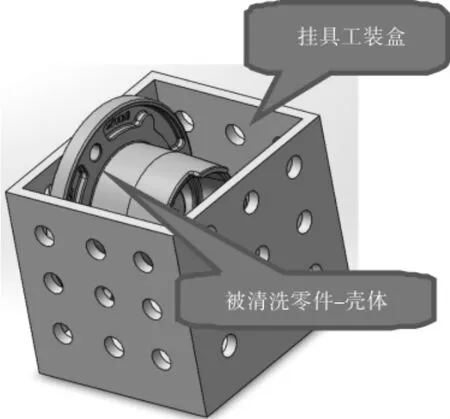

前处理传输线(图3)和洗前传输线均用于在工位间传输工件,传输线两侧均设有聚氨酯挡边,可防止工件划伤。超声波自动清洗线具有超声波清洗、加热晾干及废气抽排等功能,其结构及组成见图4。超声波自动清洗线中的挂具工装结构见图5。

图3 超声波自动清洗生产线前处理传输线结构及组成

图4 超声波清洗线结构及组成

图5 超声波清洗线中挂具工装结构

2.2 控制系统

超声波自动清洗生产线控制系统主要控制链式清洗线,带自动定位功能,可检测到工件,实现自动停止等功能。输送线具有计数功能,可选用远程功能模块来远程监控设备状态。超声波自动清洗生产线控制板界面见图6。

图6 超声波自动清洗生产线控制板界面

3 超声波自动清洗生产线清洗流程

(1)人工检查上料 采用放大镜、游标卡尺和千分尺等测量工具,测量加工后零件的尺寸、外观等,判定是否合格,符合要求的零件放入输送线进入后续工序。

(2)自动输送 人工检查合格后的零件通过自动输送线输送到吹渣工位,传感器检测到零件,输送线停止,零件置于吹扫工位的下方,进入吹渣工序。

(3)自动吹渣 通过吹扫的方式清理较大颗粒和容易清理的颗粒物。采用可调流量的喷嘴吹扫工件表面,清洁零件加工面和孔道的铝屑,吹扫后进入自动清洗工序。

(4)自动清洗 利用超声波在液体中的空化作用、加速度作用及直进流作用对液体和污物进行直接、间接清洗,使污物层被分散、乳化、剥离而达到清洗目的。

(5)下料输送 清洗后的零件自动下料,采用放大镜人工检查零件清洁度,仔细观察零件的清洗效果,并判断是否合格。清洗合格的零件放置到尾部的零件放置台架上,不合格零件进入自动清洗线再次清洗。

4 超声波自动清洗生产线使用过程

(1)接通开关电源,确认各工作状态等都是正常绿色状态,触摸屏上无异常报警。

(2)人工检查物料小车中的零件,之后放入输送线。根据不同的零件或者清洗效果,按比例倒入清洗液、水或者水溶液,水位不得低于60 mm,最高不得超过80 mm。加热温度达到零件清洗要求时,可以开启清洗定时器,根据零件清洗要求设置定时器的工作时间。温度指示灯熄灭,加热器达到所要的要求,加热器会停止工作。若温度低于设置的温度,加热器则会继续自动加热。零件经吹扫后进入自动输送线,通过输送线到达清洗机工位,超声波发生器开始超声清洗。

(3)清洗过程同步开启红外加热控制系统和抽排离心风机系统。清洗后的零件输送到机架下料工位,人工检查确认合格的零件继续流入到下一个工位或者放置到缓存台架上。

(4)完成一个工作循环后,每30 min启动一次过滤水泵系统,以过滤去除超声波清洗箱中的杂质。

5 结语

超声波自动清洗生产线采用的是移动清洗方式,配合超声波清洗的特性,移动过程中更容易排出零件中的铝屑等微小颗粒物,清洗后的零件质量更高。使用超声波自动清洗生产线的清洗速度为8 s/件,优于人工清洗速度16 s/件,生产效率提高了1倍。单套超声波自动清洗生产线设备投资约为25万元,可在1.5 a内收回成本,经济效益显著。