含缺陷模拟试块的超声相控阵检测能力探讨

2023-02-16徐火力杨天雪龚凌诸

徐火力,杨天雪,石 祥,龚凌诸

(1.厦门市特种设备检验检测院,福建厦门 361004;2.福建省特种设备检验研究院,福建福州 350008;3.福建工程学院生态环境与城市建设学院,福建福州 350118)

无损检测是工业发展必不可少的有效工具,在一定程度上反映了一个国家的工业发展水平,其重要性已得到公认[1-4]。 目前,无损检测技术按照检测原理和检测方法可分成70余种,其中最常用的有5种,分别是渗透检测法、磁粉检测法、涡流检测法、射线检测法及超声检测法[5]。近年来,新材料、新技术不断得到开发和利用,常规超声检测的应用局限性越来越明显,应用更方便、更准确、更简洁的新型超声检测技术成为一种迫切需要[6]。

超声波衍射时差法(TOFD)检测技术和超声相控阵检测技术是应用潜力较大的新型无损检测技术[7-8]。其中,超声相控阵检测操作过程简单,特别适用于特殊结构的缺陷检测[9-19],应用更为广泛。文中以预置未熔合、未焊透、裂纹、气孔及夹渣等缺陷的人工模拟试块为研究对象,将相控阵探头放在4个不同位置,利用超声相控阵检测方法对其进行检测试验研究,查看该方法检测缺陷的能力和准确性,分析总结其特点。

1 人工模拟试块参数

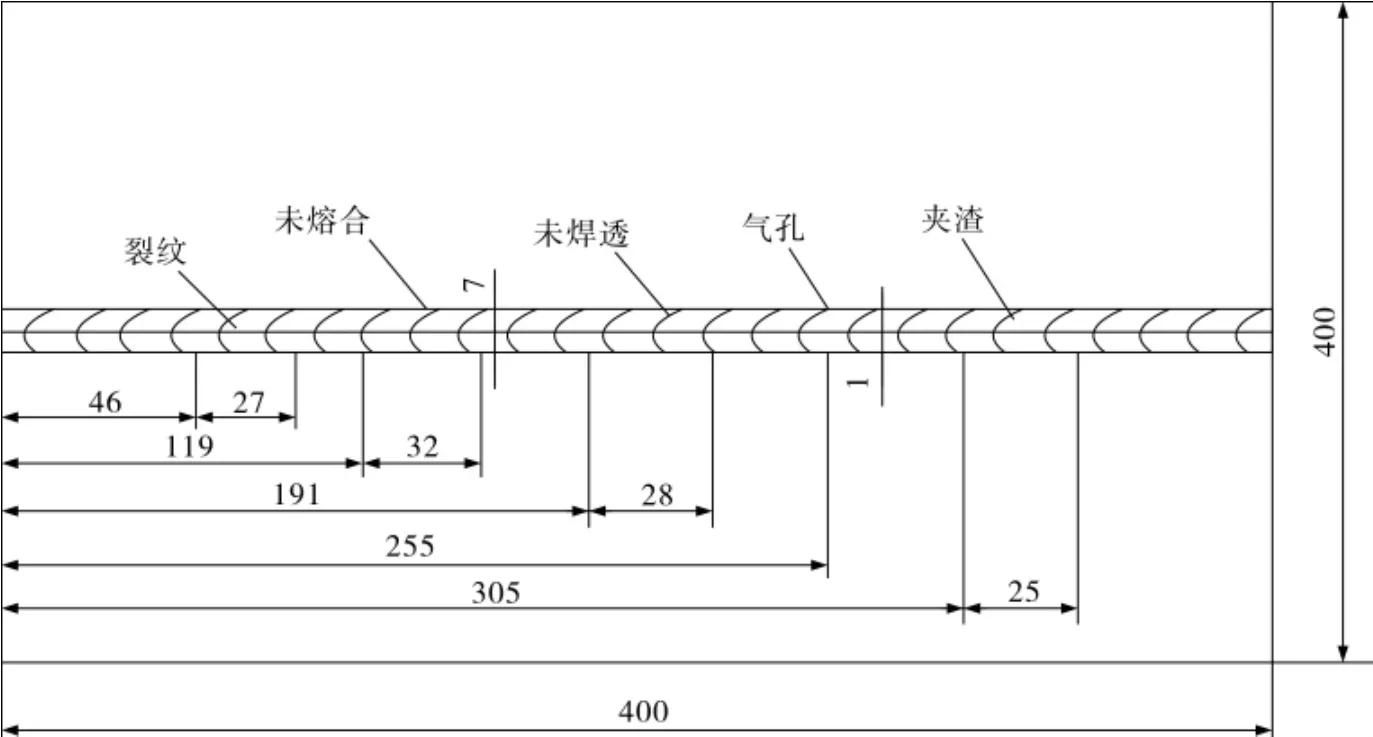

文中所用人工模拟试块为山东济宁磨具厂生产的SK-30焊缝自然缺陷试块,该试块规格为400 mm×400 mm×30 mm。试块上左到右依次预置有裂纹、未熔合、未焊透、气孔和夹渣缺陷各1处,缺陷类型及位置示意图见图1,缺陷的特征尺寸参数见表1。

图1 人工模拟试块预置缺陷类型及位置示图

表1 人工模拟试块缺陷特征尺寸参数

2 超声相控阵检测

2.1 试验仪器

SyncScan16PT是一款集相控阵、TOFD、通用超声(UT)、测厚四大功能模块为一体、高性价比的便携式成像检测设备[20],可应用于各种焊缝、锻件铸件、复合材料、汽轮机组件、管道等的检测以及材料厚度的测量等。

2.2 检测参数

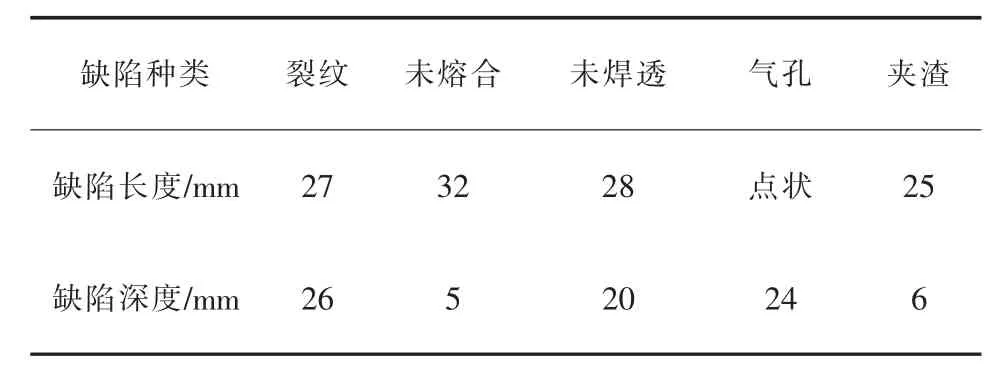

相控阵检测偏转示意图见图2。对焊缝两侧进行单线扫查,两侧各2次共4次,图2中,数字1~数字4分别表示4次不同的探头位置。以焊缝中心线为轴偏移0点,单侧的2次偏移量分别设为12 mm和30 mm,偏移量为在30 mm时可实现焊缝全覆盖。

图2 相控阵检测偏转示图

2.3 不同探头位置检测图形及数据

2.3.1 探头1位置

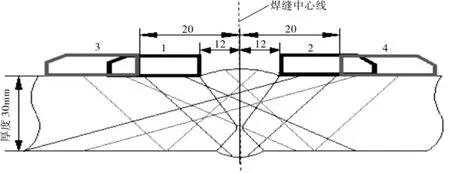

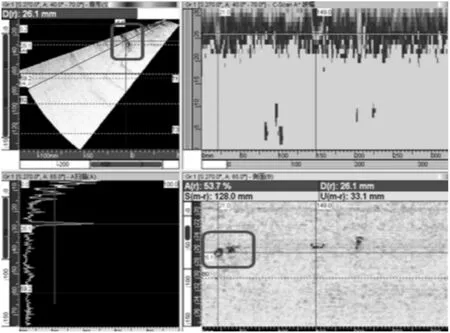

探头1位置只检测出未焊透缺陷,已知预置未焊透缺陷长度为28 mm,深度为20 mm。位置1未焊透缺陷图谱见图3。

图3 探头1位置未焊透缺陷检测图

图3中,左上角为缺陷的扇扫示意图,右侧下为缺陷主视图,右侧上为缺陷的俯视图,框线表示缺陷的位置,文中其他探头位置的缺陷检测图表示均与图3相同。由图3可以知道,检测出的未焊透缺陷深度为20.7 mm,长度为11.0 mm,高度为4.8 mm。

2.3.2 探头2位置

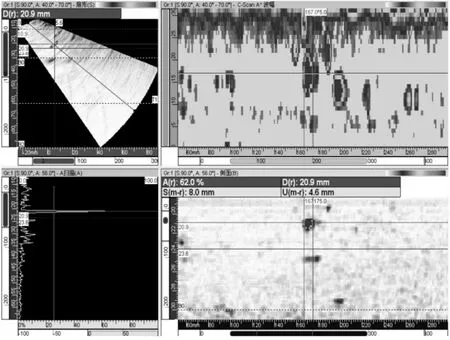

探头2位置共检测出两处缺陷,分别是未焊透缺陷和气孔缺陷。其中,已知预置未焊透缺陷长度为 28 mm,深度为20 mm,检测出的未焊透缺陷检测图见图4。由图4可知,未焊透缺陷深度为20.9 mm,长度为 8.0 mm,高度为 4.6 mm,位置位于167~175 mm段。

图4 探头2位置未焊透缺陷检测图

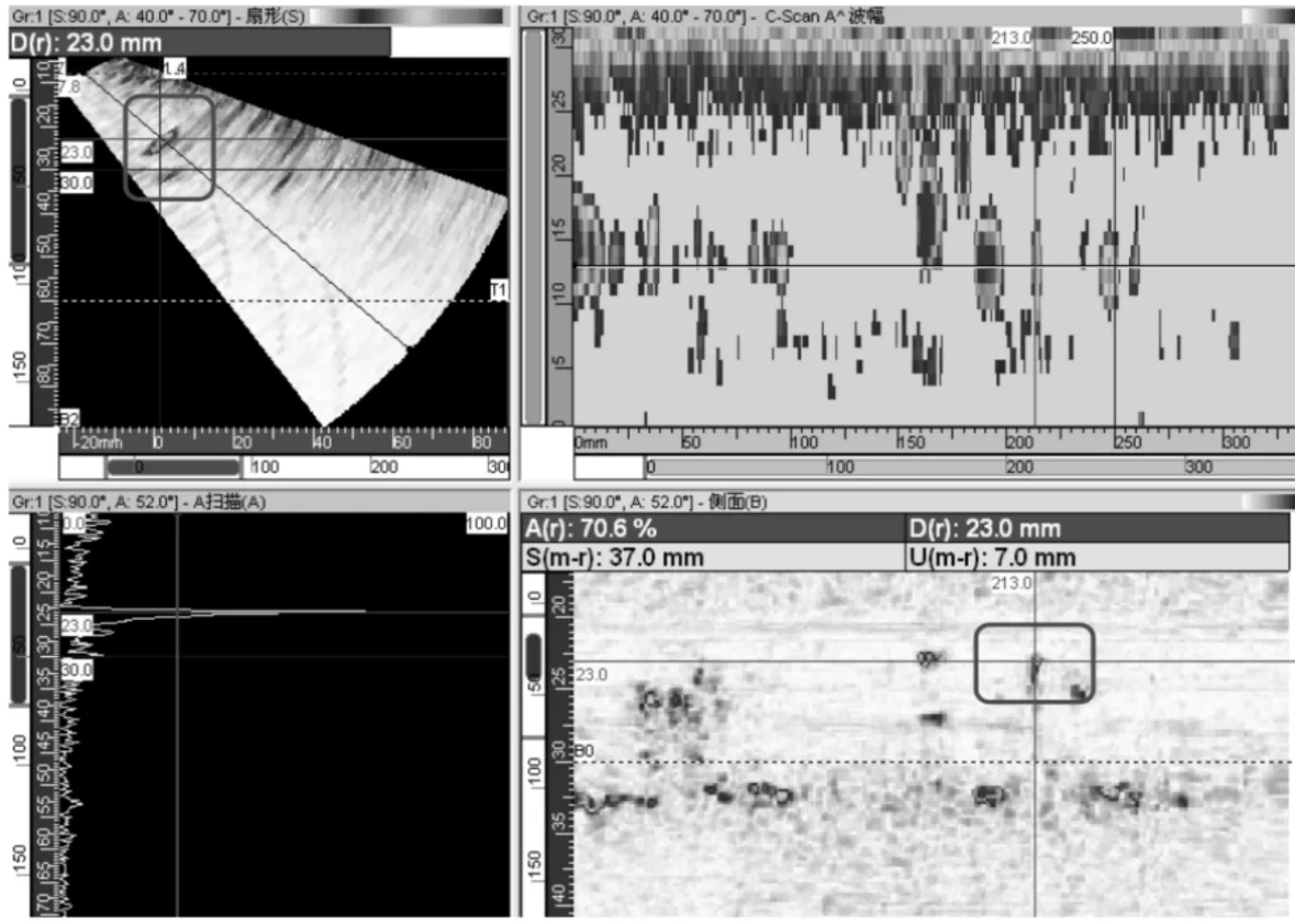

已知预置气孔缺陷深度为24 mm,检测出的气孔缺陷检测图见图5。由图5可知,气孔缺陷深度为23.0 mm,位置位于213 mm处。

图5 探头2位置气孔缺陷检测图

2.3.3 探头3位置检测

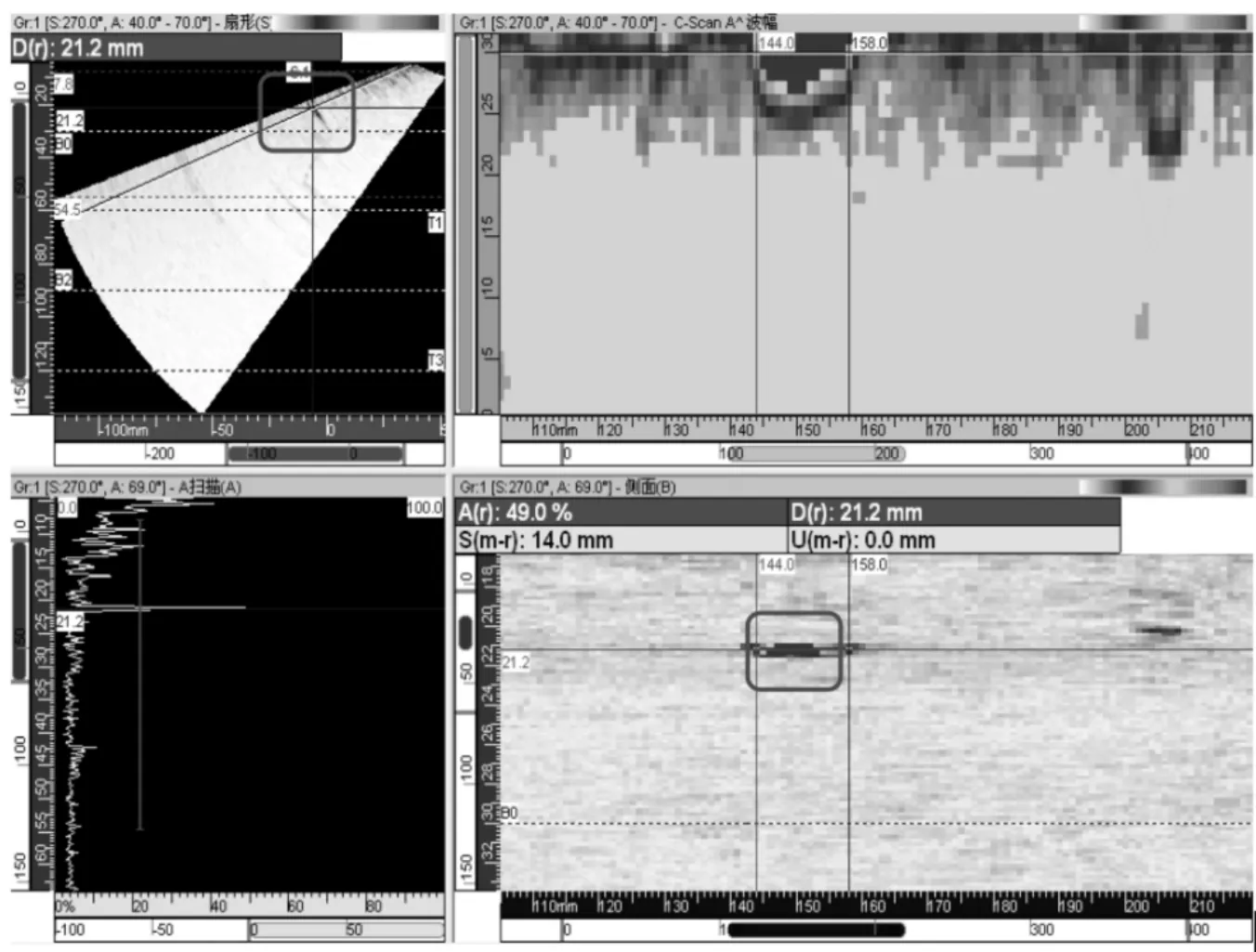

探头3位置共检测出4处缺陷,分别是未焊透缺陷、气孔缺陷、裂纹缺陷和夹渣缺陷。其中,已知预置未焊透缺陷长度为28 mm,深度为20 mm,检测出的未焊透缺陷见图6。由图6可知,未焊透缺陷深度为 21.2 mm,长度为 14.0 mm,位置位于167~175 mm。

图6 探头3位置未焊透缺陷检测图

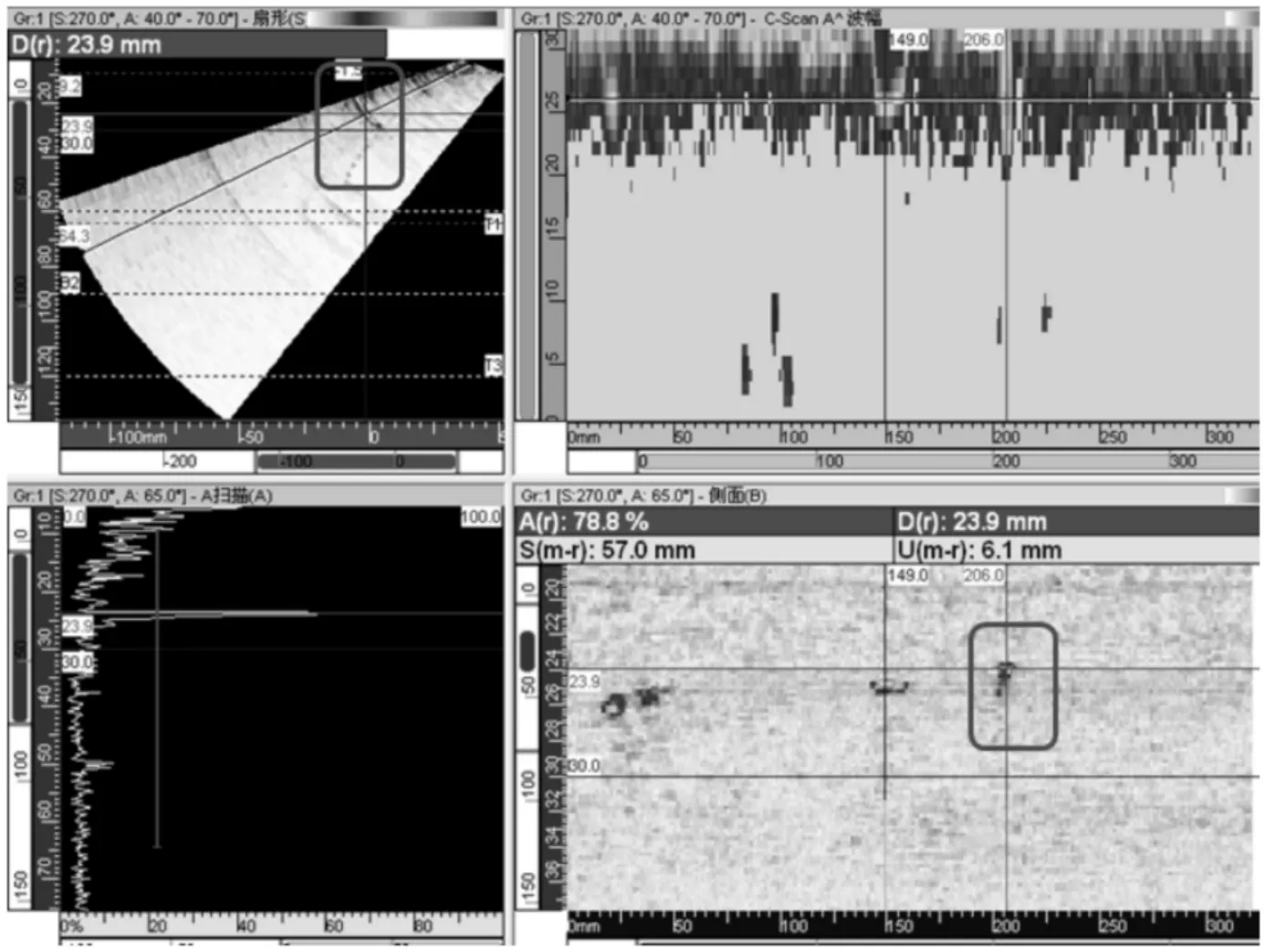

已知预置气孔缺陷深度为24 mm,检测出的气孔缺陷见图7。由图7可知,气孔缺陷深度为23.9 mm,位置位于206 mm处。

图7 探头3位置气孔缺陷检测图

已知预置裂纹缺陷长度为27 mm,深度为26 mm,检测出的裂纹缺陷见图8。由图8可知,裂纹缺陷深度为26.1 mm,位置位于21 mm处。

图8 探头3位置裂纹缺陷检测图

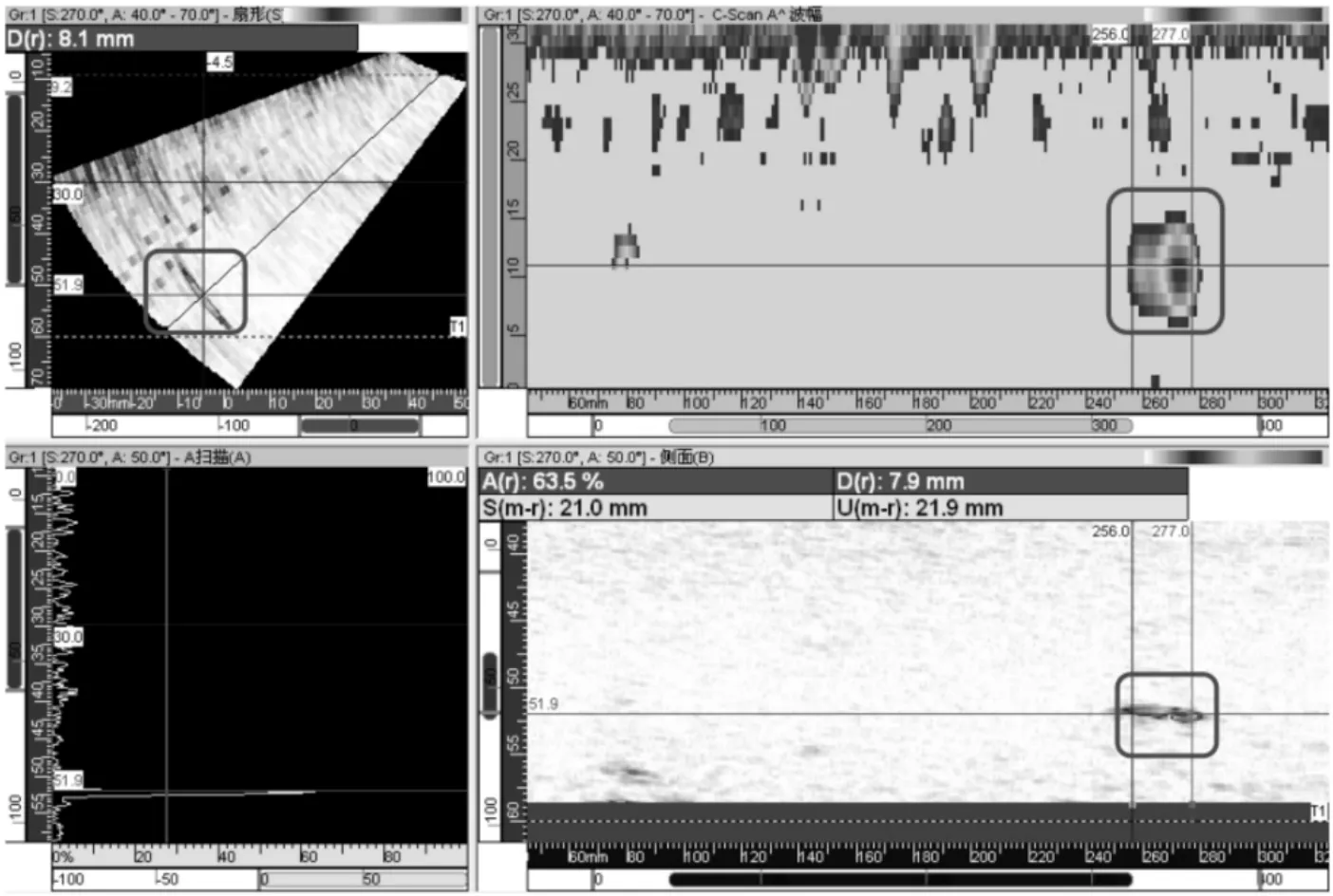

已知预置夹渣长度为25 mm,深度为6 mm,检测出的夹渣缺陷见图9。由图9可以知道,夹渣深度为8.1 mm,长度为21.0 mm,位置位于256~277 mm段。

图9 探头3位置夹渣缺陷检测图

2.3.4 探头4位置

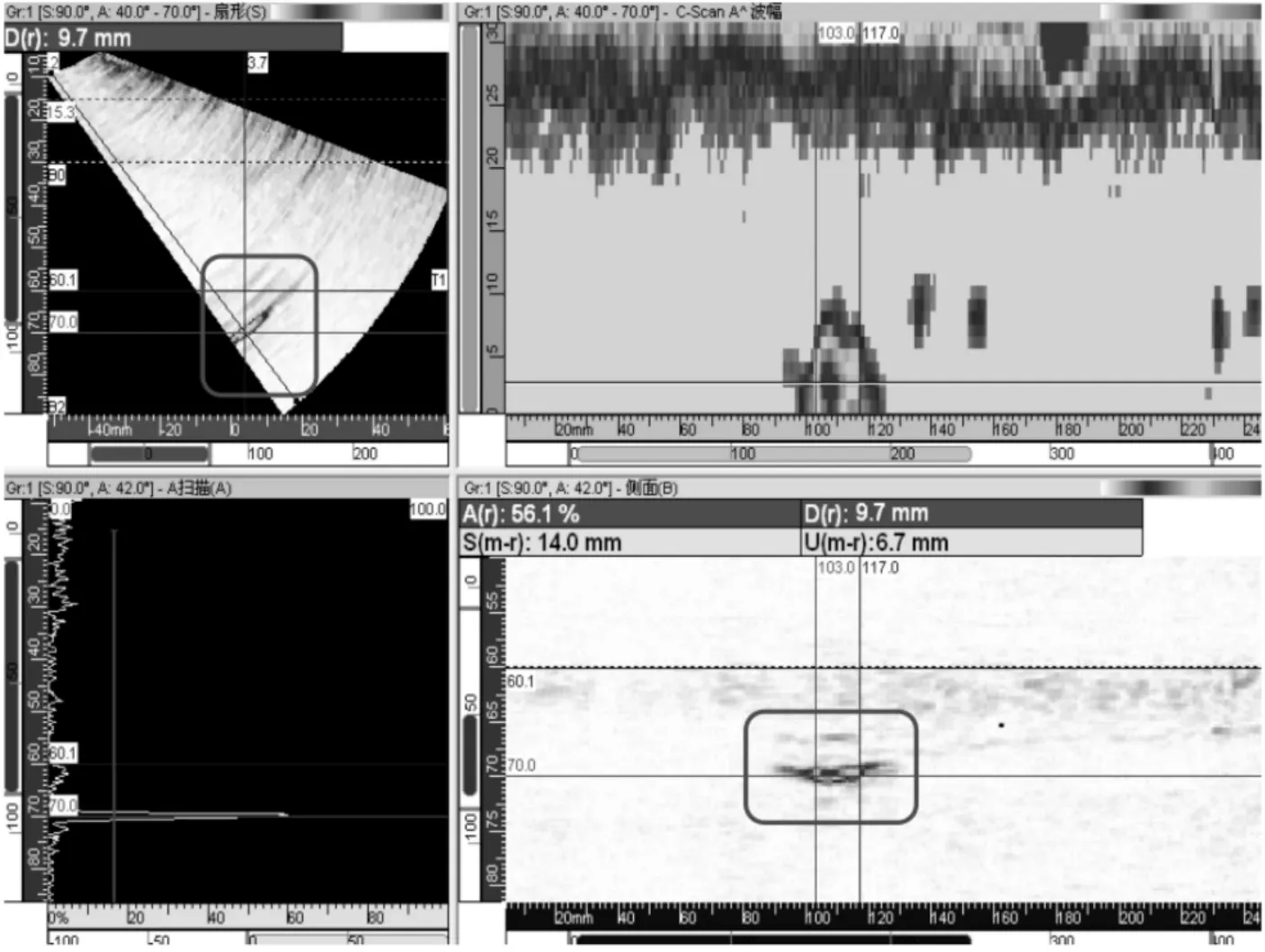

探头4位置共检测出3处缺陷,分别是未熔合缺陷、未焊透缺陷和气孔缺陷。其中,已知预置未熔合缺陷长度为32 mm,深度为5 mm,检测出的未熔合缺陷检测图见图10。由图10可以知道,未熔合缺陷深度为9.7 mm,长度为14.0 mm,高度为6.7 mm,位置位于103~117 mm段。

图10 探头4位置未熔合缺陷检测图

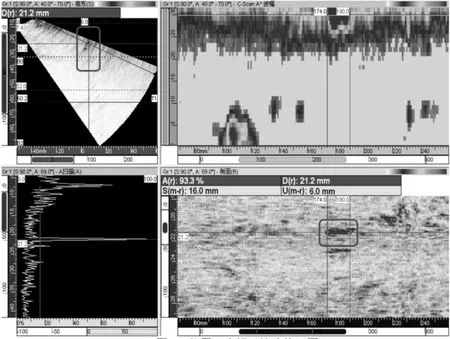

已知预置未焊透缺陷长度为28 mm,深度为20 mm,检测出的未焊透缺陷见图11。由图11可知,未焊透缺陷深度为21.2 mm,长度为16.0 mm,高度为6.0 mm,位置位于174~190 mm段。

图11 探头4位置未焊透缺陷检测图

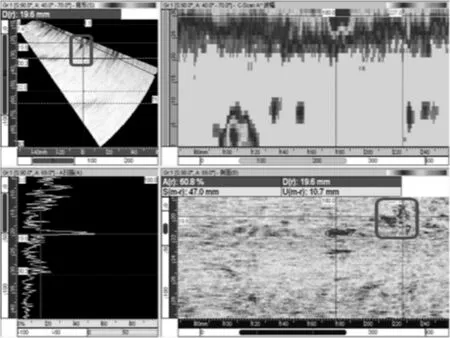

已知预置气孔缺陷深度为24 mm,检测出的孔缺陷检测图见图12。由图12可知,气孔缺陷深度为 19.6 mm,位置位于227 mm。

图12 探头4位置气孔缺陷检测图

3 检测结果综合分析

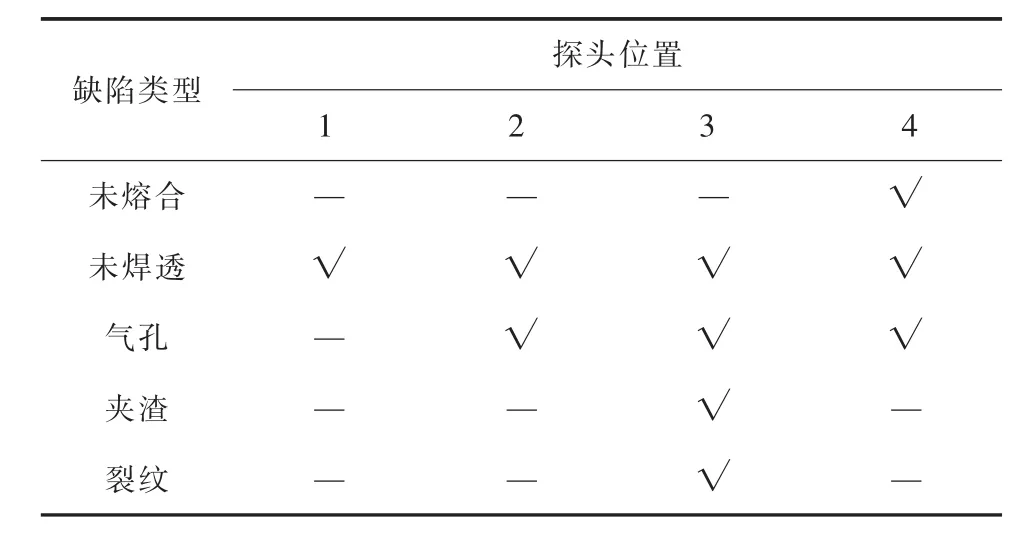

基于对人工试块上的未熔合、未焊透、裂纹、气孔及夹渣模拟缺陷的检测结果,按照缺陷能否检出对超声相控阵检测的应用效果进行汇总,结果见表2。

表2 模拟试块缺陷类型及其检测结果汇总

表2中,√表示缺陷可检出,—表示缺陷未检出。

由表2可以看出,不同的位置可以检测出的缺陷不同,但是都能检测出未焊透缺陷,因此可知超声相控阵检测方法对未焊透缺陷较为敏感。探头位置在焊缝同侧但距离不同时,检测出的缺陷也不同,这是因为距离近时使用的是一次波,而距离远时使用的是二次波,一次波和二次波的区别是方向不同,因此可以推断相控阵检测受到缺陷方向的影响较大。4个位置的相控阵检测结果叠加可以发现全部缺陷,但每个位置的相控阵检测结果都存在漏检。不同位置检测出的同一缺陷的深度和长度都有差别,也是受到方向的影响。裂纹缺陷只有位置3检测得到,并且裂纹长度极短,由常规超声可知,裂纹缺陷的反射波幅较低[21],因此,同为脉冲反射法的相控阵波幅也会比较低,因而可能造成发射波幅较小的裂纹部分丢失。

4 结语

通过含缺陷模拟试块检测研究,考察了超声相控阵检测技术的检测能力。超声相控阵检测成像图直观可视,基于成像图可以综合确定缺陷的种类、位置、特征尺寸,总体上对未焊透缺陷较更敏感,能够满足一般检测要求,检测结果可靠程度较高,值得推广使用。不足之处是,单点检测存在漏检,多点检测同一缺陷存在差别。