小直径承压管线机器人焊接方法试验研究

2023-02-16见飞龙吉效科白文雄冉云飞寇联星

见飞龙,吉效科,白文雄,冉云飞,寇联星

(中国石油 长庆油田分公司 机械制造总厂,陕西 西安 710201)

油田撬装设备管道具有直径小 (公称直径20~150 mm)、工作压力等级较高 (公称压力1.6~32 MPa)特点,因此虽不属于压力管线元件,但通常采用焊接方式进行制造。小直径承压管线的焊接通常采用人工氩弧焊打底、手工电弧焊填充盖面,单面焊双面成型工艺,这种传统的人工焊接技术正在逐步被机器人自动化焊接替代[1-6]。对于小直径承压管线而言,常用的自动焊技术中,熔化极惰性气体保护焊焊缝容易产生气孔和裂纹,埋弧自动焊熔池稳定性差,冷丝氩弧焊的焊接效率低,热丝氩弧焊虽然适用性相对高些,但其目前的焊接速度仍然不够理想[7]。受控压缩电弧焊技术是一种通过改进焊枪结构而获得的新型氩弧焊技术,依据特制焊枪的结构原理,此项焊接技术应用于小直径承压管线的焊制可以有效提高焊接速度。文中以热丝氩弧焊作为参照焊接方法,通过焊接对比试验,从单面焊双面成型工艺、电弧和熔池行为调控机制、熔透控制及焊缝质量等方面综合评价受控压缩电弧填丝焊在小直径承压管线机器人焊接中的应用效果,探索更适合于小直径承压管线的机器人高效焊接方法。

1 小直径承压管线机器人焊接方法及工作原理

1.1 受控压缩电弧焊

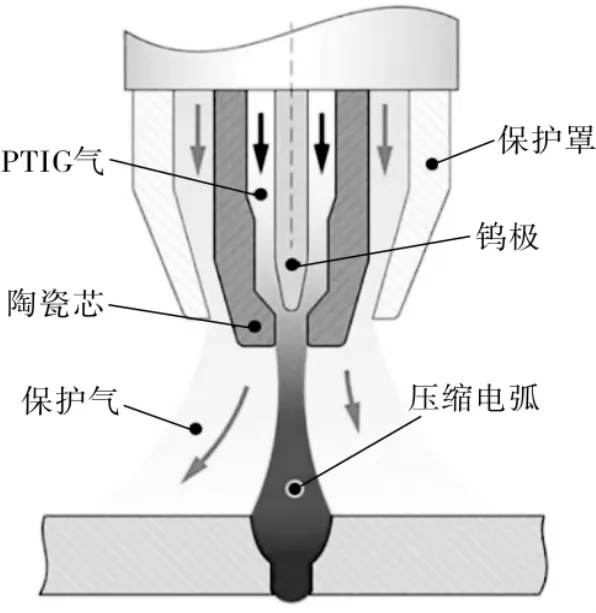

受控压缩电弧焊[8]简称PTIG,其特制焊枪能够产生一种被压缩的钨极氩弧,这种电弧具有能量集中(能量密度可达 105~106W/cm2)、温度高(弧柱中心温度可达18 000~24 000 K)、焰流速度大 (可达300 m/s以上)、刚直性好等特点。PTIG本质上是氩弧焊,但又不同于一般的氩弧焊,其受控压缩电弧焊焊枪与熔池成型原理示意图见图1。

图1 受控压缩电弧焊焊枪与熔池成型原理示图

图1中,电弧的压缩是依靠陶瓷芯喷嘴的拘束作用实现的。根据拘束作用表现的方式,电弧压缩分为机械压缩、热压缩、电磁压缩3种类型。

机械压缩表现为柱状电弧柱截面因为喷嘴孔径的直接拘束而无法自由扩大。热压缩表现为喷嘴处柱状电弧能量密度和温度的提高,这种提高源于喷嘴内外的保护气体的作用。保护气体在喷嘴内壁附近形成一层冷气膜,冷气膜在机械压缩的基础上进一步减小柱状电弧有效导电面积,从而强化了喷嘴的拘束作用。

电磁压缩表现为柱状电弧电磁收缩力的增大,这种增大是机械压缩和热压缩的综合效应,机械压缩和热压缩使得电弧电流密度增大,电弧电流自身磁场产生的电磁收缩力增大,更进一步强化喷嘴的拘束作用。

受控压缩电弧焊的焊接操作速度可采用填丝方法实现加快,这种情况下的受控压缩电弧焊通常称为受控压缩电弧填丝焊。

1.2 热丝氩弧焊

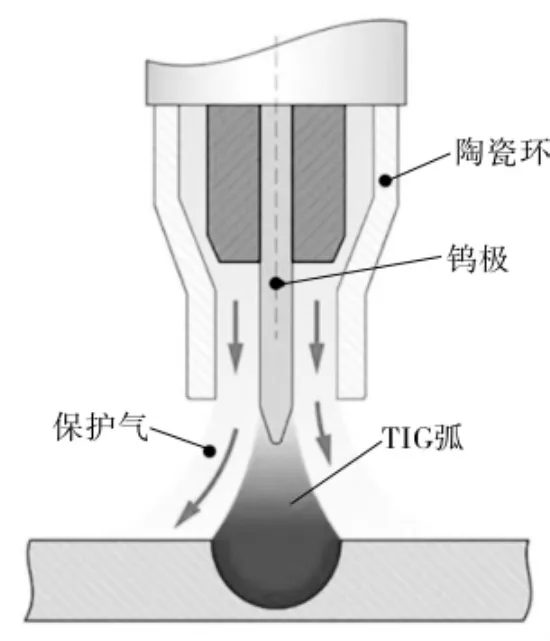

热丝氩弧焊简称TIG,其特点在焊丝上。焊丝载有低压电流,电流对焊丝产生预热作用,焊丝得以在较高温度下进入熔池并快速熔化,从而提高了熔敷速度,高温焊丝同时降低了对电弧热的消耗,进一步提高了焊接速度。热丝氩弧焊焊枪与熔池成型原理示意图见图2。

图2 热丝氩弧焊焊枪与熔池成型示图

2 小直径承压管线机器人焊接设备构成及成本比较

2.1 机器人受控压缩电弧焊

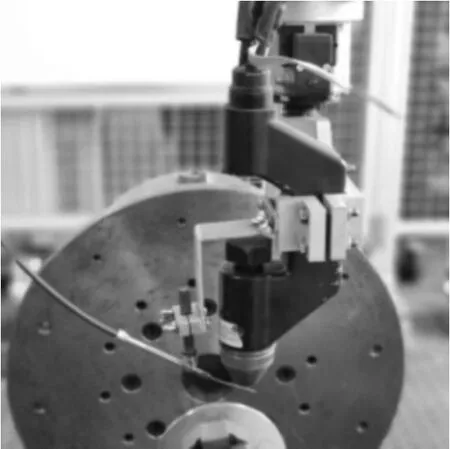

机器人受控压缩电弧焊焊接设备主要包括机器人、焊枪(图3)、等离子发生器及电源。其中,机器人为安川六轴机器人系统,电源为普通福尼斯焊接电源(设置为受控压缩模式)。

图3 机器人受控压缩电弧焊焊接用焊枪

2.2 热丝氩弧焊

机器人热丝氩弧焊焊接设备主要包括机器人、焊枪(图4)、热丝电源和焊接电源[9-10]。 其中,机器人为安川六轴机器人系统,焊接电源为普通福尼斯焊接电源(设置为TIG模式),热丝电源为EWM热丝电源。

图4 机器人热丝氩弧焊焊接用焊枪

2.3 成本比较

受控压缩电弧填丝焊焊接方法与热丝氩弧焊焊接方法相比,主要设备基本相同。受控压缩电弧填丝焊接方法的焊枪进行了特殊设计,成本增加1.5万元,热丝氩弧焊焊接方法需要增加一套焊丝预加热电源及配套系统,成本增加12万元,在设备投资上前者较后者更有优势。由于受控压缩电弧填丝焊焊接方法熔深3~4 mm,接头坡口填充量减少8%,故在后期使用过程中焊丝使用成本较低。

3 焊接对比试验

选取能够覆盖油田橇装设备小直径承压管线中包含的对接和角接焊接接头形式、焊件材质和母材厚度的试件形式和试件材料进行试验[11]。试验母材为ϕ114 mm×13 mm的345C标准钢管(符合GB/T 6479—2013《高压化肥设备用无缝钢管》[12])对接焊缝试件。

进行机器人受控压缩电弧填丝焊与机器人热丝氩弧焊工艺对比试验。对比试验项目主要包含焊接电弧、熔滴、熔池形态、电压、焊接电流、焊接速度、焊接效率、无损检测、力学性能以及弯曲性能试验等。

所有对接焊接接头的外观检测、力学性能及测试和弯曲性能测试按照NB/T 47014—2011《承压设备焊接工艺评定》[13]要求进行。无损检测按照NB/T 47013.2—2015《承压设备无损检测 第2部分:射线检测》[14]进行 100%射线检测,合格级别Ⅰ级,技术等级AB级。

冲击试验采用宽度7.5 mm的非标准试件,冲击功为标准冲击指标的75%。对所有的试验角接焊接接头按照NB/T 47014—2011中的相关要求进行外观检测。

所有的角接焊接接头无损检测按照NB/T 47013.4—2015《承压设备无损检测 第4部分:磁粉检测》[15]进行 100%磁粉检测,合格级别Ⅰ级。母材Q345C力学性能测试和弯曲性能测试合格指标要求为,焊接接头拉伸试验的抗拉强度大于490 MPa,弯曲试验不得有单条长度大于3 mm的开口缺陷,冲击试验0℃下标准试样冲击功(KV2)平均值大于等于 24 J。

3.1 溶滴瞬态及熔池形态对比试验

通过视觉宏微观探测,对比受控压缩电弧填丝焊与热丝氩弧焊状态下的电弧状态、溶滴瞬态及熔池形态特征,研究电弧形态、溶滴瞬态、熔池形态的演变规律。

3.1.1 熔滴过渡瞬态行为试验

试验通过高速摄像系统拍摄受控压缩电弧焊的熔滴过渡行为[16]。试验采用的高速摄像机为美国PhantomRVEO 410相机。该相机采用了1280×800 CMOS传感器,具有非常高的曝光精度以及帧速率和帧同步。试验中选择的摄影频率为1 000 f/s。由于受控压缩电弧具有很高的能量集中,试验中通过使用减光片削弱弧光强度,保证了电弧弧光的强度适中,拍摄画面较为清晰,从而可清楚观察到焊丝的熔滴过渡过程。

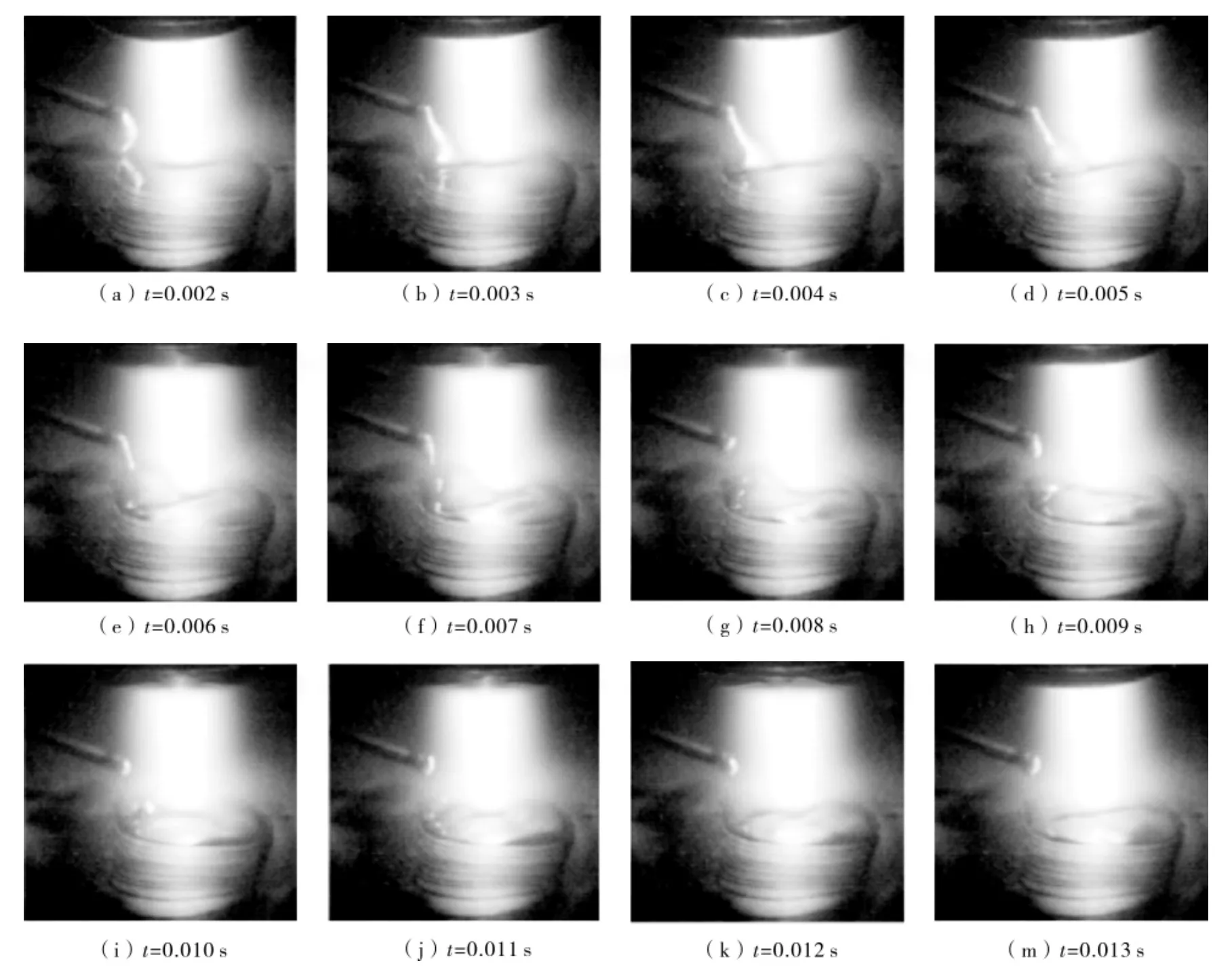

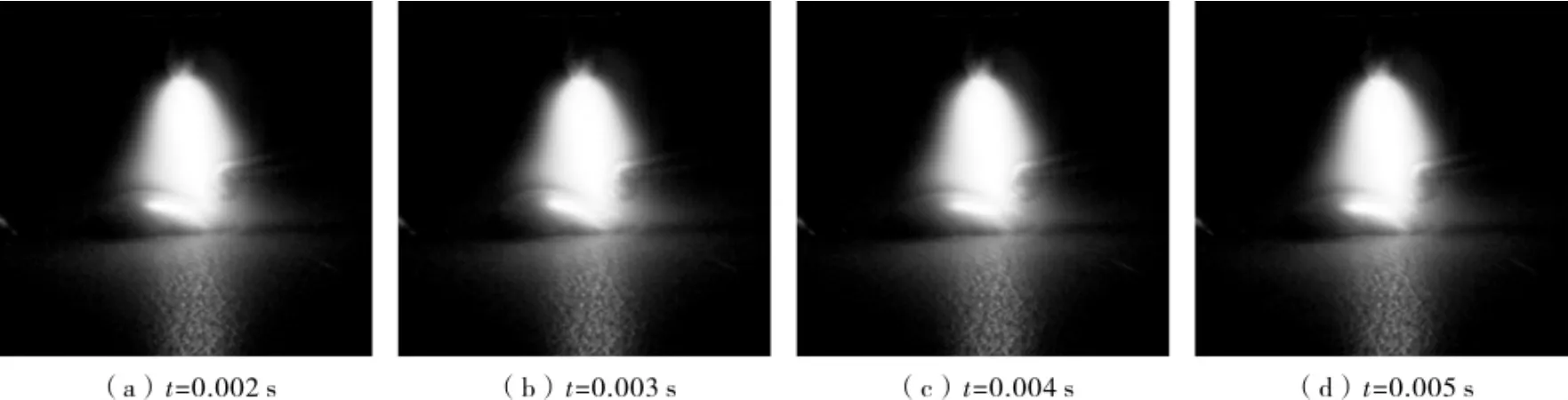

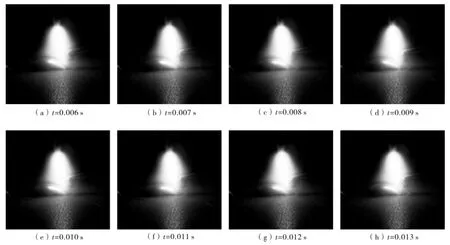

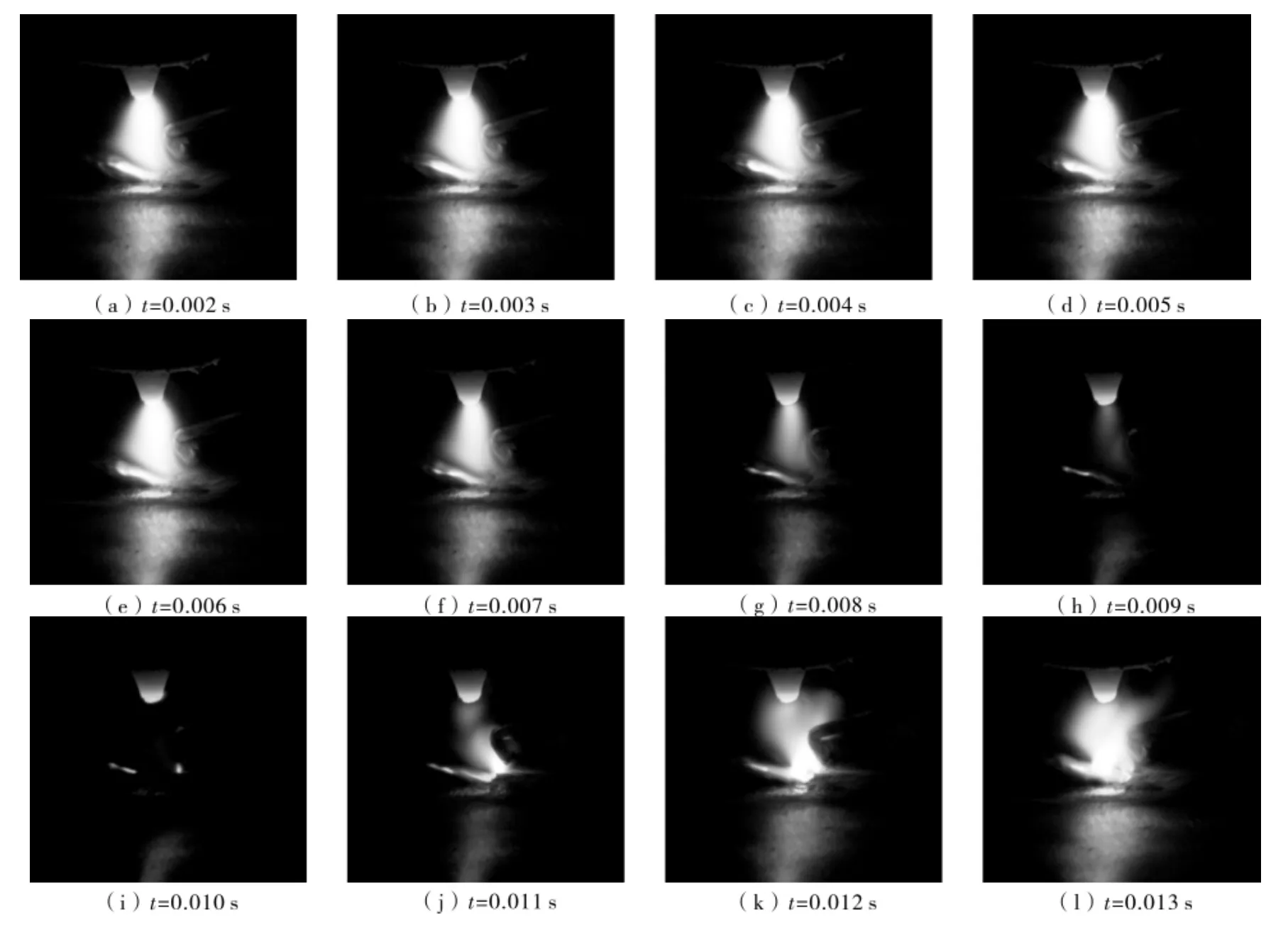

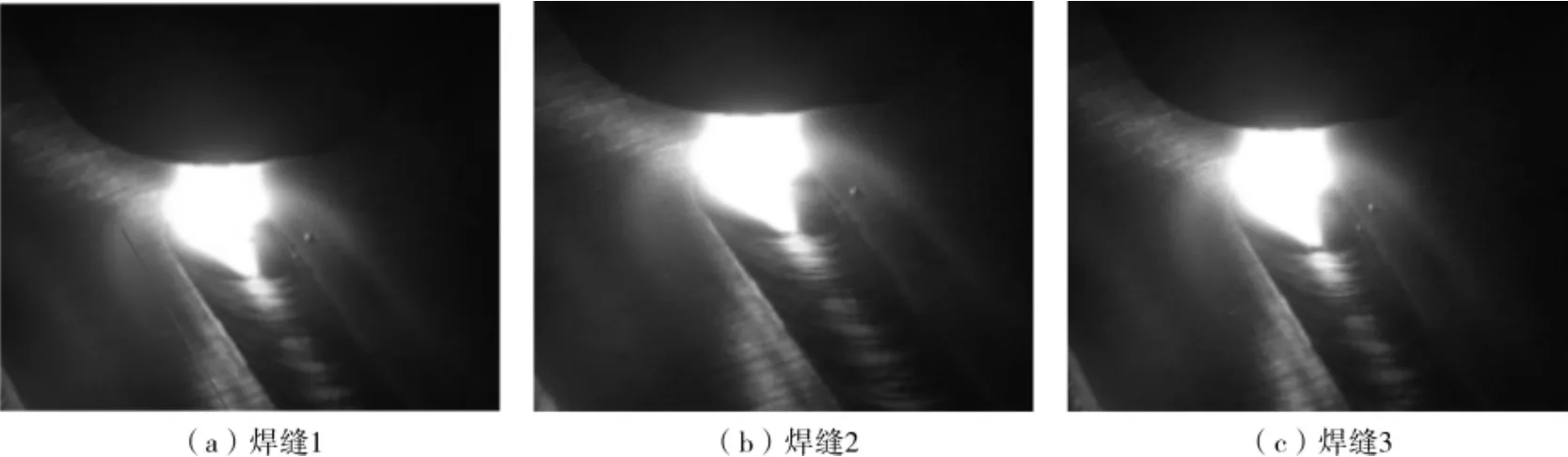

进行受控压缩电弧焊堆焊试验、直流热丝氩弧焊试验及热丝氩弧焊试验。其中,受控压缩电弧焊堆焊试验是主要试验,其焊接电流为120 A、焊接速度为20 cm/min。直流热丝氩弧焊试验是参比试验,其电流为120 A。热丝氩弧焊试验也为参比试验,按照电流频率分为60 Hz热丝氩弧焊试验和150 Hz热丝氩弧焊试验。用高速摄像系统拍摄试验过程中电弧、熔滴状态随时间t的动态变化,获得图像见图5~图9。

图5 PTIG焊接过程电弧熔滴分时动态图

图6 直流TIG焊接过程电弧熔滴0.002~0.005 s动态变化图

图7 直流TIG焊接过程电弧熔滴0.006~0.013 s动态变化图

图8 60 Hz TIG焊接过程电弧熔滴分时动态图

图5动态展示了电弧的形态、不同时刻熔滴的形成过程、动态熔滴过渡到熔池的变化过程和熔池的变化过程。在t=0.002 s到t=0.013 s内,电弧形态呈钟形,烁亮区形态呈束状。图5a显示,t=0.002 s时熔滴的过渡是从钟状边沿过渡到熔池的边沿的,熔滴过渡到熔池呈现流淌弯曲状,且中间间断。图5b显示,在t=0.003 s时熔滴过渡趋向到由熔池边沿到逐渐靠近电弧钟状烁亮区中心的过程,且呈连续流淌状态。图5c和图5d显示,熔滴在t=0.004 s到t=0.005 s时更加靠近束状的中心,即靠近熔池中心。图5e显示,熔滴在t=0.006 s时从钟状弧的边沿进入了熔池,且熔滴呈现出连续的流淌状态。图5f和图5e显示的过程一致,只是熔滴的流淌路径长度不同。图5g~图5m显示了熔滴在焊丝端部的形成和长大过程。另外,图5还显示,熔池深度随时间增加而加深,加深量在2~2.8 mm。

由图6和图7所示的TIG焊接电弧熔滴动态变化过程可知,在t=0.002 s到t=0.013 s时,直流TIG焊接过程中电弧熔滴形态呈现钟罩状,且电弧的形状、大小始终保持一致,电磁力对电弧的磁偏吹影响也一致,钟罩电弧处于稳定状态,熔滴的形态基本保持不变。

由图8可知,60 Hz TIG焊接钟罩状电弧大小和形状变化情况是,图8a(t=0.002 s)、图8b(t=0.003 s)、图8c(t=0.004 s)电弧和烁亮区的大小形状变化不大,在图8d(t=0.005 s时刻)电弧形状变小,烁亮区变暗,直到图8e(t=0.006 s时刻)、图8f(t=0.007 s时刻)烁亮区完全消失,从 t=0.008 s时刻到 t=0.013 s,即图8g~图8l,进入下一个电弧过程,电弧形态、大小变化不大。在t=0.002s到t=0.0163s时段,出现3亮弧+6亮弧的现象。

由图9可知,在t=0.002 s到t=0.010 s时间段,随着时间增加,钟罩弧尺寸逐渐变小直到消失。在t=0.011 s到t=0.013 s时间段,重新启弧,弧的大小由小到大。

图9 150 Hz TIG焊接过程电弧熔滴分时动态图

对比图8和图9可知,同为直流TIG焊,电弧的形态均呈现钟罩状,但随着频率的增加,钟罩弧有由大变小的过程,钟罩弧有向束状弧变化的趋势,熔滴尺寸也变小。相同条件下,热丝氩弧焊与受控压缩电弧焊相比,电弧形态呈钟罩形,弧柱直径较大、能量分布不集中、电弧挺度较小,不利于获得深的熔透性,即使在改变电流频率60 Hz、150 Hz的条件下,电弧形态依然未改变。

3.1.2 熔池流动瞬态行为研究

通过熔池光谱视觉系统拍摄受控压缩电弧焊的熔池流动行为[17],研究受控压缩电弧焊电弧熔池行为的演变特征。熔池光谱视觉传感采集系统是焊接过程中熔池变化实时状态专用监控设备,采用高清分辨率工业摄像机进行采集,分辨率最高可达1 920×1 200 ppi,后端采用高端图形工作站进行图像处理,最终得到不低于30 f/s的实时焊接熔池过程视频。

熔池光谱视觉传感采集系统由BASLER GigE相机、RICOH FL-CC2514A-2M 200万像素镜头和990 nm透红外滤光片组成。高分辨率、高质量的相机镜头组合配合透红外滤光片,可获得高质量、高清晰度的熔池图像。熔池视觉传感采集系统实时采集监控焊接过程视频和静态图像的数字录制播放,并提供熔池轮廓提取、几何特征参数采集。

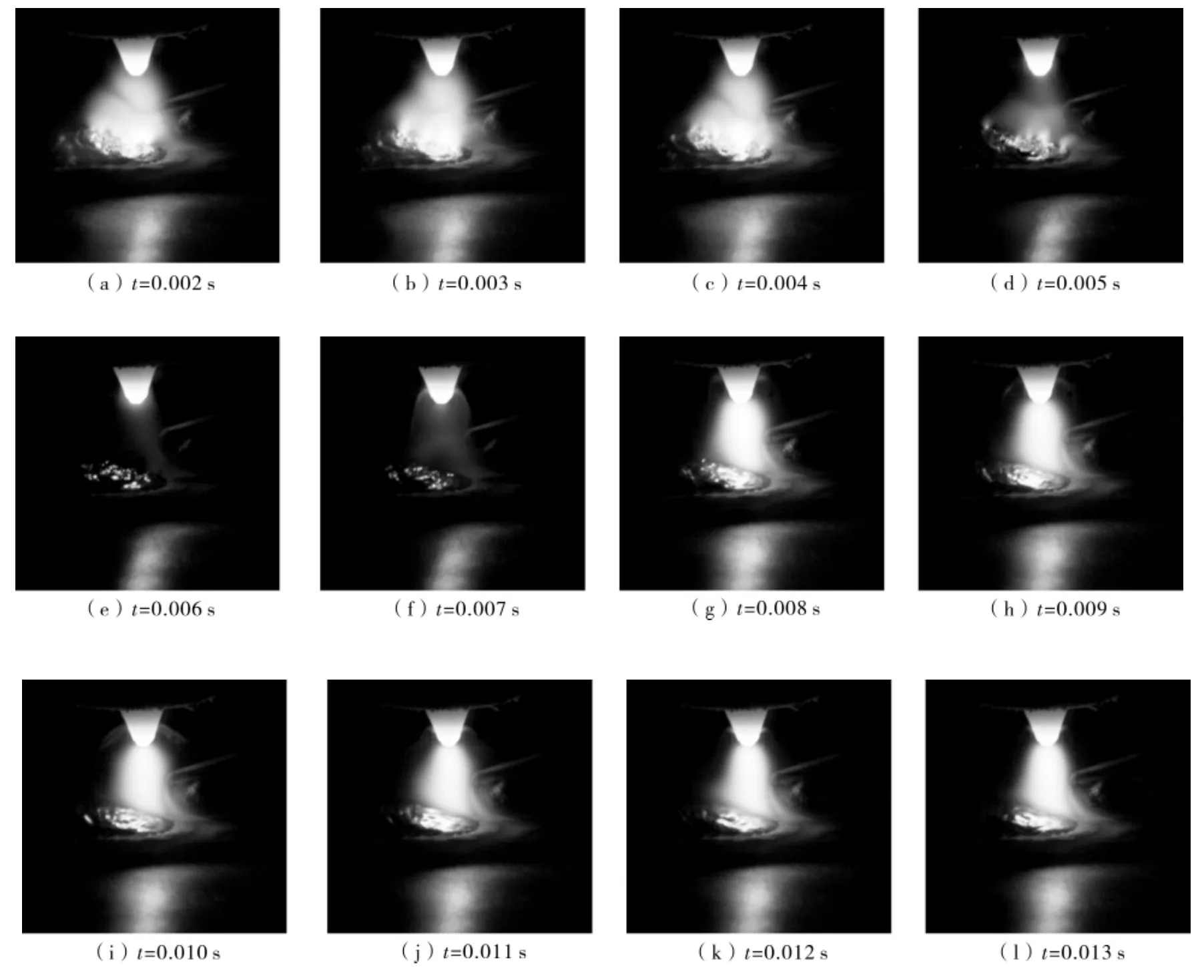

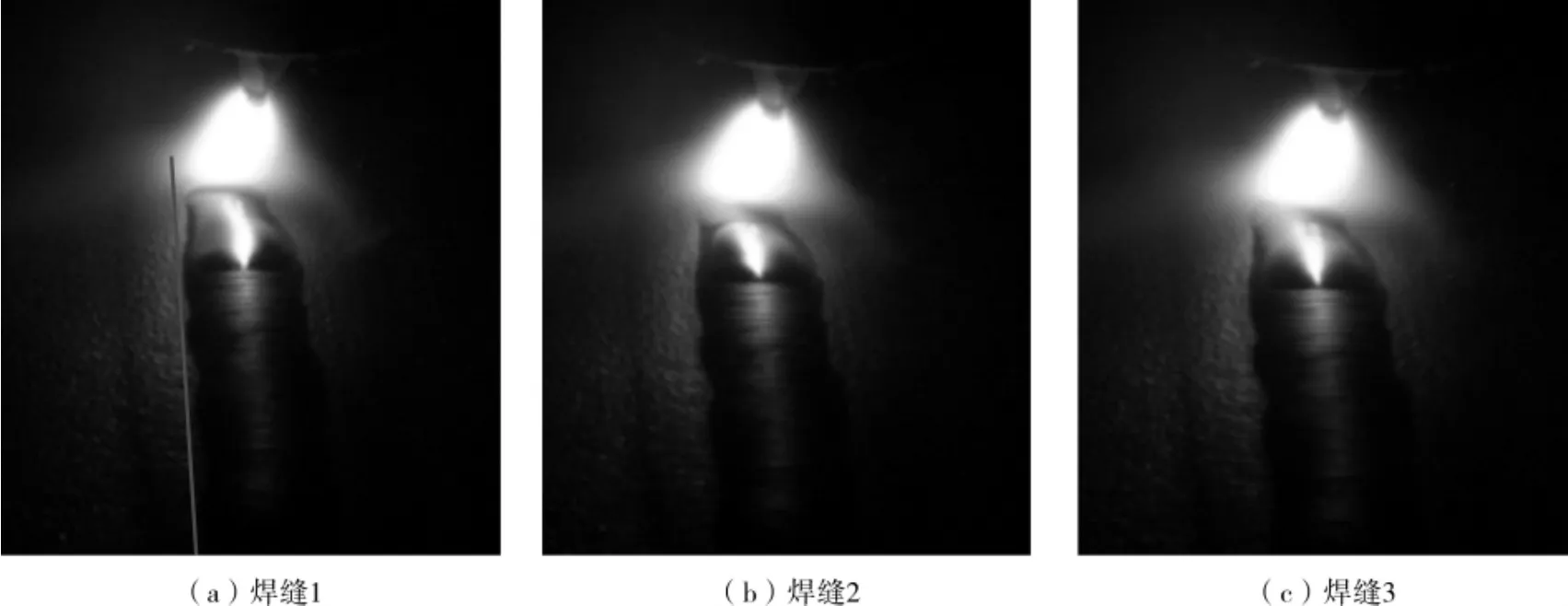

开展电流100 A、焊接速度22 cm/min时的受控压缩电弧焊接试验,同时在相同电流下开展直流热丝氩弧焊试验作为对比组。在试验过程中,利用熔池光谱视觉系统实时拍摄电弧熔池形态的变化,获得的熔池形态图像见图10和图11。

图10 PTIG熔池视觉图像

图11 TIG熔池视觉图像

由图10可知,PTIG焊接电弧呈束状,电弧挺度好,不受外界因素(磁偏吹、气流等)干扰,焊缝平整,成型好。

融资租赁又称金融租赁或现代租赁,是指出租人根据承租人对供货人和租赁标的物的选择,由出租人向供货人购买租赁标的物,然后租给承租人使用。融资租赁是一种融物与融资密切结合、以融物手段达到融资目的的信用形式。

由图11可知,TIG焊接形成的电弧呈锥形状,外界因素(磁偏吹、气流等)对电弧的影响大,加热范围大,易形成熔池局部过热区,过热区的金属出现流堕,焊缝不平整,焊缝成型质量差。

对比图10和图11可知,相比于普通非受控压缩电弧,受控压缩电弧形态由钟罩形向束状转变,电弧弧柱直径变小、电弧能量更集中、电弧挺度好,具有更深的熔透性,熔池金属更易铺展,表面成型更加平整,焊道的质量得到了较大提高,受控压缩电弧焊接具有很大的优势。

3.2 焊接工艺对比试验

3.2.1 焊接工艺参数

选取Q345C钢管件进行试验。Q354C属普通碳素结构钢,其碳质量分数为0.06%~0.22%,由于含碳量低,焊接性与综合性能好,应用广泛,部分被用于制造锅炉、容器等。

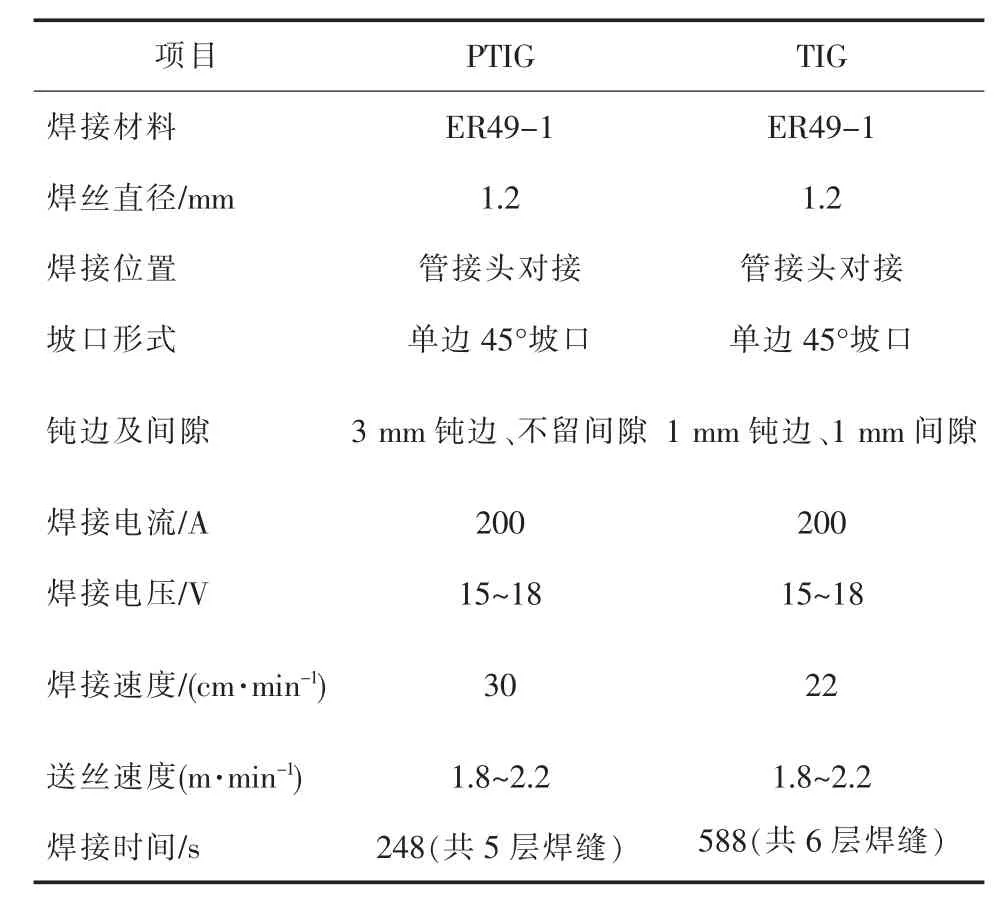

进行Q345C钢管件的机器人受控压缩电弧焊对接单面焊双面成型试验。钢管直径114 mm、壁厚13 mm,开单边45°坡口、留3 mm对接钝边。经过大量工艺试验并对试验结果进行优选后,确定的最优工艺参数为,电流200 A、电压 15~18 V、焊接速度30 cm/min、送丝速度1.8~2.0 m/min。同时作为对比组,进行了该最优工艺条件下热丝氩弧焊试验。工艺试验参数对比见表1。

表1 2种焊接方法Q345C钢管对接焊试验工艺参数对比

3.2.2 焊缝表面成型检测

试验得到的Q345C钢管机器人焊接焊缝外观见图12。

观察比较图12a和图12b可知,与热丝氩弧焊焊缝相比,受控压缩电弧填丝焊焊缝表面更加平整,焊缝边缘与母材的过渡区域更加平滑。这是电弧在焊接过程中受到压缩后,弧柱热源能量密度变得更集中、电弧挺度增大、熔池的流动性增加、熔池铺展更容易、熔池边缘充分熔化与母材金属结合更稳定性的表现。

3.2.3 X射线无损检测

开展Q345C钢管焊缝内部气孔、夹渣、未熔合、裂纹等缺陷的无损检测。按要求制备无损检测样本,利用非破坏、高穿透性X射线对焊缝处进行全面扫描,结果表明受控压缩电弧焊和热丝氩弧焊的工件焊缝层内、层间界面结合良好、均无明显缺陷,射线检测结果符合试验要求。

3.2.4 力学性能试验

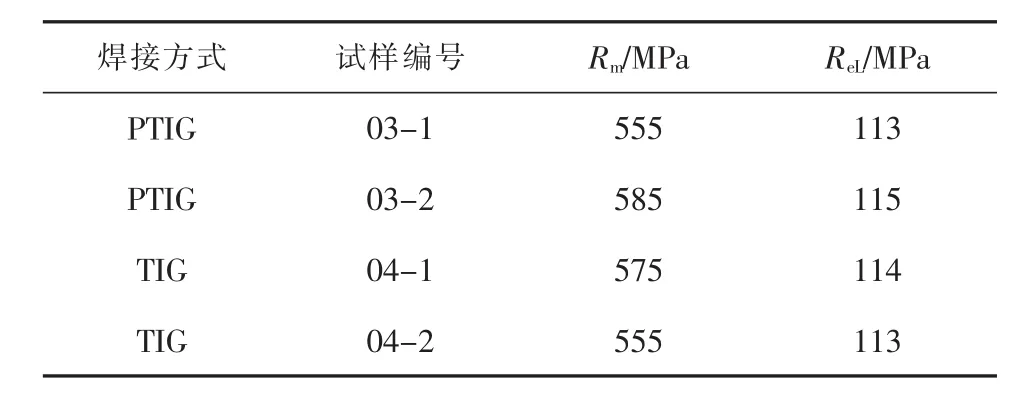

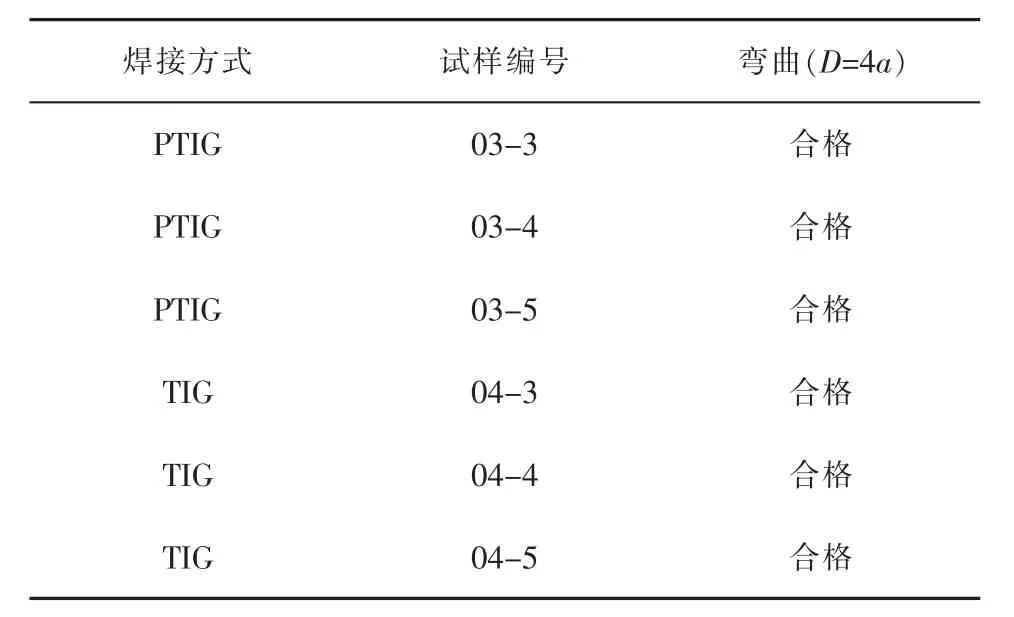

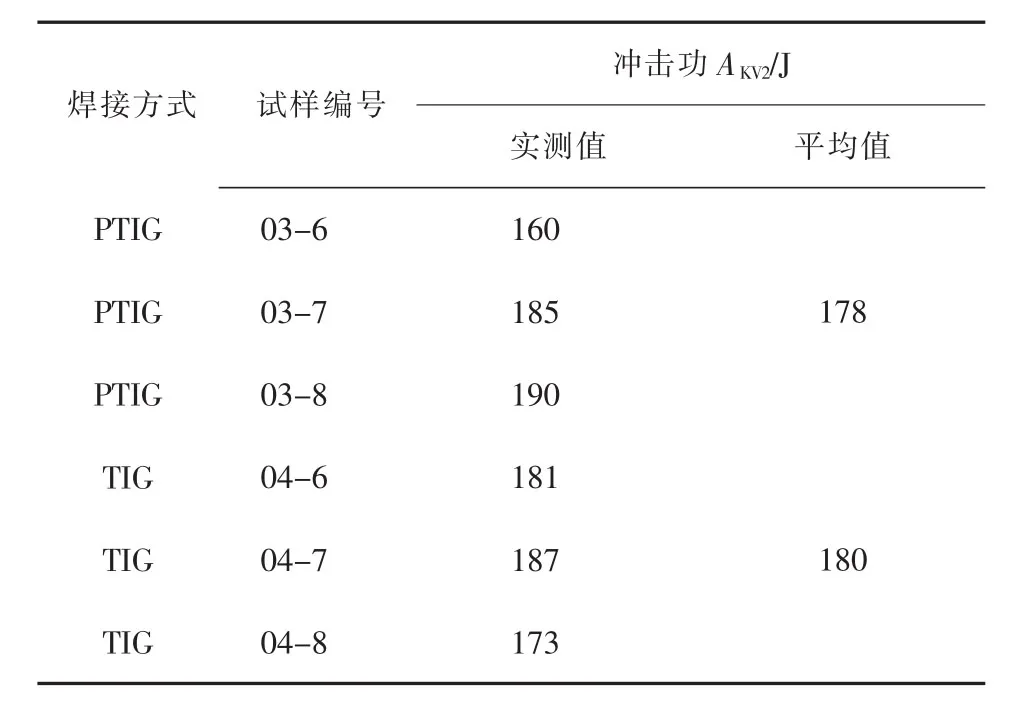

进行Q345C钢管受控压缩电弧填丝焊与热丝氩弧焊焊缝成型组织的力学性能对比试验。试验所用拉伸、弯曲及冲击试样满足NB/T 47014—2011中的相关规定和要求。拉伸性能测试在WAW-600B万能试验机上进行,测试温度为室温,试样加载速率为0.5 mm/min。冲击韧性试验在JB-S5000冲击试验机进行,试样缺口为V型缺口,测试温度为0℃。弯曲性能测试在WAW-600B万能试验机进行。拉伸、弯曲及冲击试验结果分别见表2、表3及表4。表2中,Rm为抗拉强度,ReL为屈服强度。表4中,试样类型全部为V,缺口类型全部为焊缝,冲击功测试条件为0℃。

表2 Q345C钢管焊缝拉伸试验结果

表3 Q345C钢管焊缝弯曲试验结果

表4 Q345C钢管焊缝冲击试验结果

由表2可知,Q345C钢管PTIG焊与TIG焊焊接试样的抗拉强度和屈服强度满足规范要求。由表3可知,Q345C钢管PTIG焊与TIG焊试样焊缝的侧弯满足试验标准。由表4可知,Q345C钢管PTIG与TIG焊缝冲击功AKV2在160 J以上,符合相关标准要求。

4 结语

对Q345C钢小直径承压管线进行焊接试验,焊接电弧、熔滴、熔池的瞬态观测以及力学性能试验现象及数据分析表明,①受控压缩电弧填丝焊电弧在机械压缩、热压缩及磁压缩作用下由普通的钟罩形向小束型转变,电弧弧柱直径变小,电弧能量更集中,电弧挺度变大,熔池易于铺展,有利于获得深的熔透性。②受控压缩电弧填丝焊焊接方法与热丝氩弧焊焊接方法抗拉强度、弯曲性能和抗冲击性能相近,且都符合技术指标要求。受控压缩电弧填丝焊焊接方法获得的焊缝表面成型更好。③受控压缩电弧填丝焊焊接方法能量密度更为集中,熔深更深,焊接填充量更小,焊接效率更高,焊接效率是热丝氩弧焊焊接方法的2倍。④机器人受控压缩电弧填丝焊焊接方法在焊接效率、运行成本等方面具有明显优势,具有较大的应用前景。