高磁感取向硅钢27QG090的常化退火工艺

2023-02-15卢晓禹刘宝志

卢晓禹,董 磊,黄 利,刘宝志

(1. 内蒙古包钢钢联股份有限公司 技术中心,内蒙古 包头 014010;2. 内蒙古包钢稀土钢板材有限责任公司,内蒙古 包头 014010;3. 包头市威丰稀土电磁材料股份有限公司,内蒙古 包头 014010)

低温高磁感取向硅钢是当前变压器产品需求的重要材料,尤其是国家电网对配电变压器能效提升以后,普通取向硅钢已经远远不能满足国内市场需求,S13卷铁芯变压器或是叠铁芯变压器对取向硅钢牌号[1]要求都很高,所以,未来的配电变压器市场对取向硅钢的要求也越来越严格,高磁极化强度、低铁损、低噪音取向硅钢是发展的方向,更是市场的着眼点。目前国内钢厂已具备高磁感取向硅钢HiB全流程生产能力,一些民营企业也正在研发试生产HiB取向硅钢。包钢目前的生产线具备高磁感取向硅钢热轧钢带生产条件[2],同时还在探索冷轧常化退火等生产工艺,力图打破工序合作的技术壁垒,为优化热轧钢带提供理论依据和实践经验,同时为生产冷轧取向硅钢进行技术储备。

低温高磁感取向硅钢全流程生产工艺:转炉炼钢→RH精炼→连铸→加热炉加热→热轧→常化→酸洗→冷轧→脱碳退火→渗氮→高温回火→平整拉伸退火。热轧过程难以使大量抑制剂粒子充足地以均匀分布的方式在钢中析出[3],因此常化是HiB钢制备必不可少的工艺环节,以实现细小粒子均匀分布。常化[4]最主要的作用是钢中AlN抑制剂粒子密度增多,再结晶晶粒增多。但是由于热轧时长条铁素体之间奥氏体的阻碍作用,再结晶晶粒难以沿板法向生长而只能沿轧向生长,且长条铁素体以及HiB钢中较多的碳及抑制剂粒子也使得难以借助常化获得明显的再结晶组织[5]。本文对工业生产的热轧钢带进行不同常化工艺试验研究,采用XRD、SEM和TEM检测手段,分析和研究试验钢常化工艺后的组织和宏观织构,确定最优常化工艺,为自主研发全流程取向硅钢奠定理论基础和提供技术指导。同时,将实验室研发出的常化阶段高磁感取向硅钢样品,与市场上同类产品对应阶段的试样开展实物质量对比分析,为优化生产工艺提供依据。

1 试验材料与方法

试验材料为工业化生产线生产的高磁感取向硅钢27QG090热轧板,热轧板厚度为2.3 mm,其主要化学成分如表1所示。采用实验室的中试试验平台进行常化退火工艺试验,其最高加热温度可达1250 ℃,水淬装备为方型淬火水箱,为保证常化退火工艺的准确性,采用手持测温枪进行实时温度测量。

表1 27QG090取向硅钢的化学成分(质量分数,%)

高磁感取向硅钢27QG090以AlN为抑制剂[6]时,热轧板需要高温常化,目的是为了析出大量细小AlN的同时使热轧板组织更均匀和再结晶晶粒数量更多。氮在γ相中的固溶度比在α相中大9倍,10~50 nm的AlN就是在冷却过程中通过γ→α相变而析出,因此常化要严格控制开始急冷温度和冷却速度,一般在空冷到900~920 ℃后喷水,相当于100 ℃水淬。常化温度过高或时间过长时,热轧板中细小MnS聚集粗化,初次晶粒不均匀,二次再结晶不完善,使磁性能降低。常化后立即采用不高于20 ℃的水淬时,固溶的AlN来不及析出,所得细小AlN粒子的数量很少;常化后采用空冷时将析出粗大针状AlN;常化后立即用100 ℃水淬时可析出细小AlN,如果空冷到900~920 ℃再用100 ℃水淬,则析出的细小AlN数量最多[7]。根据以上分析设计4种两段式常化退火工艺,具体方案如图1 所示。

图1 27QG090取向硅钢的常化工艺(a)工艺1;(b)工艺2;(c)工艺3;(d)工艺4Fig.1 Normalizing process of the 27QG090 oriented silicon steel(a) process 1; (b) process 2; (c) process 3; (d) process 4

从常化退火后27QG090钢板宽度方向的1/4位置线切割取样,试样尺寸为15 mm(横向,TD)×20 mm(轧向,RD),对厚度方向-轧向(ND-RD)面用220、320和1000号砂纸打磨、抛光机抛光、4%硝酸酒精溶液腐蚀后,采用蔡司光学显微镜进行显微组织观察。对同一试样的轧制表面用320号砂纸进行轻微打磨至露出金属光泽,采用X’Pert Pro MPD X射线衍射仪进行织构取向分布检测,形成ODF图,对宏观织构组分进行分析。

2 试验结果与分析

2.1 显微组织

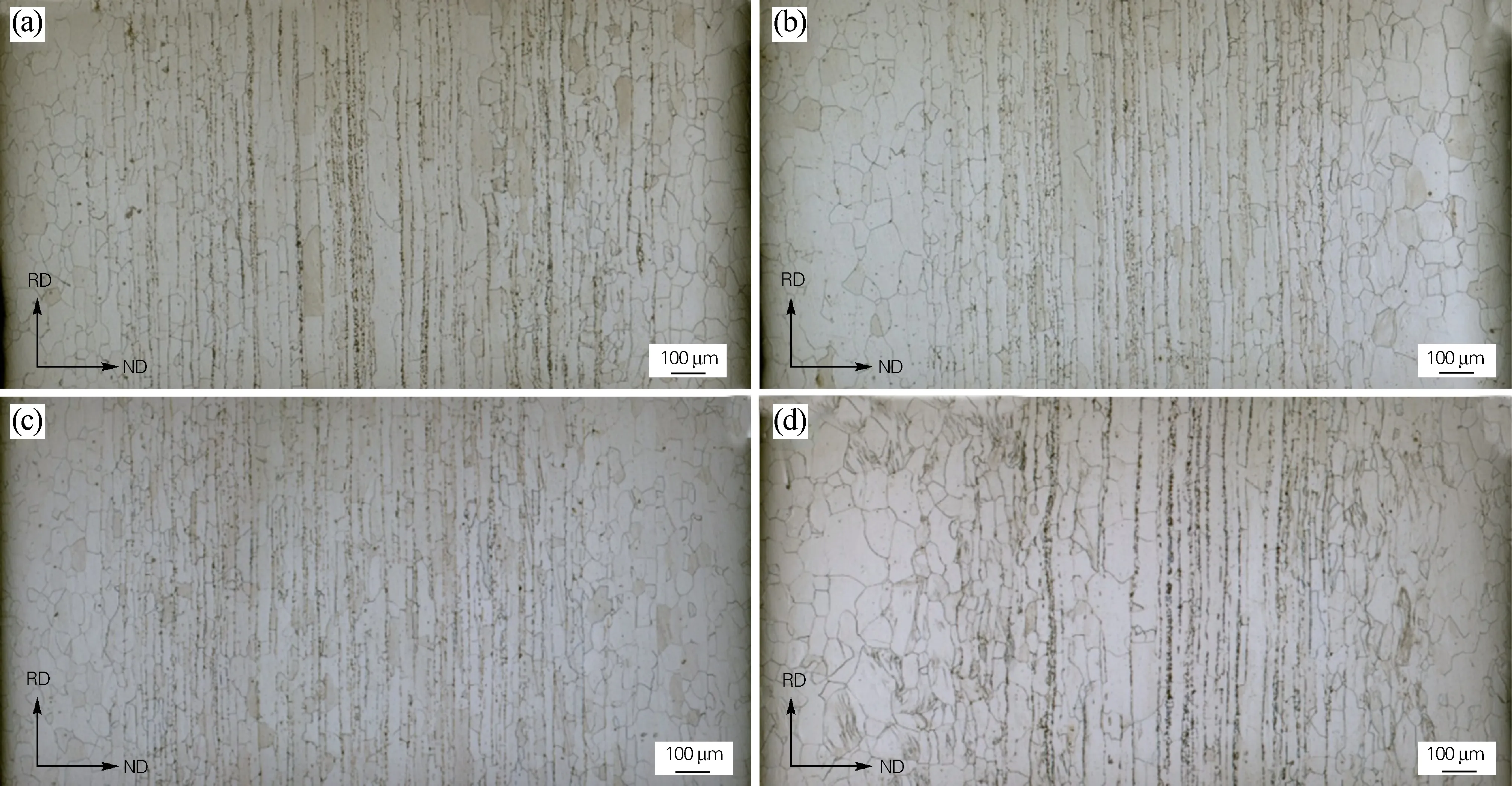

高磁感取向硅钢27QG090经不同工艺常化退火后的显微组织如图2所示,可以看出,不同常化工艺下的常化板显微组织均为铁素体,但组织形貌和晶粒尺寸有所不同。通过对比可以发现:随着第一阶段1120 ℃保温时间的延长,再结晶晶粒尺寸和数量有所增大,而第二阶段在920 ℃进行保温时,再结晶晶粒尺寸比不保温时有所增大,这是因为1120 ℃常化后空冷至920 ℃时,奥氏体向铁素体转变基本完成,在此温度下保温时,再结晶晶粒会稍有长大;采用1120 ℃×3 min+920 ℃×3 min常化时组织比1120 ℃×6 min+920 ℃×3 min 的更加均匀,更便于冷轧。另外,常化可使热轧板表层再结晶晶粒长大,且加热后奥氏体和铁素体两相区的激冷过程会生成一定的马氏体,且激冷和相变应力还会产生形变孪晶,如图2(d)所示。据此得出最佳的常化工艺为1120 ℃×3 min+920 ℃×3 min, 100 ℃水淬(工艺2)。

图2 27QG090取向硅钢不同工艺常化退火后的截面组织(a)工艺1;(b)工艺2;(c)工艺3;(d)工艺4Fig.2 Microstructure in cross section of the 27QG090 oriented silicon steel after different normalizing annealing processes(a) process 1; (b) process 2; (c) process 3; (d) process 4

2.2 宏观织构

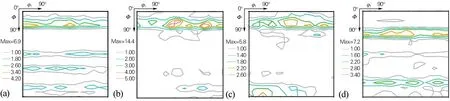

高磁感取向硅钢27QG090经不同工艺常化退火后轧制面的宏观织构如图3所示。可以看出,不同常化工艺下的常化板织构主要以α织构、α*织构、铜型织构[8]为主,兼有微弱的高斯织构,但γ织构减弱甚至消失。当采用1120 ℃×3 min+920 ℃×3 min 的常化工艺(工艺2)时具有明显的高斯织构,如图3(b)所示,这是取向硅钢在二次再结晶退火后形成强高斯织构的必要条件,进一步说明此工艺最优。

图3 27QG090取向硅钢不同工艺常化退火后的ODF图(φ2=45°)(a)工艺1;(b)工艺2;(c)工艺3;(d)工艺4Fig.3 ODF images of the 27QG090 oriented silicon steel after different normalizing annealing processes(φ2=45°)(a) process 1; (b) process 2; (c) process 3; (d) process 4

2.3 析出物

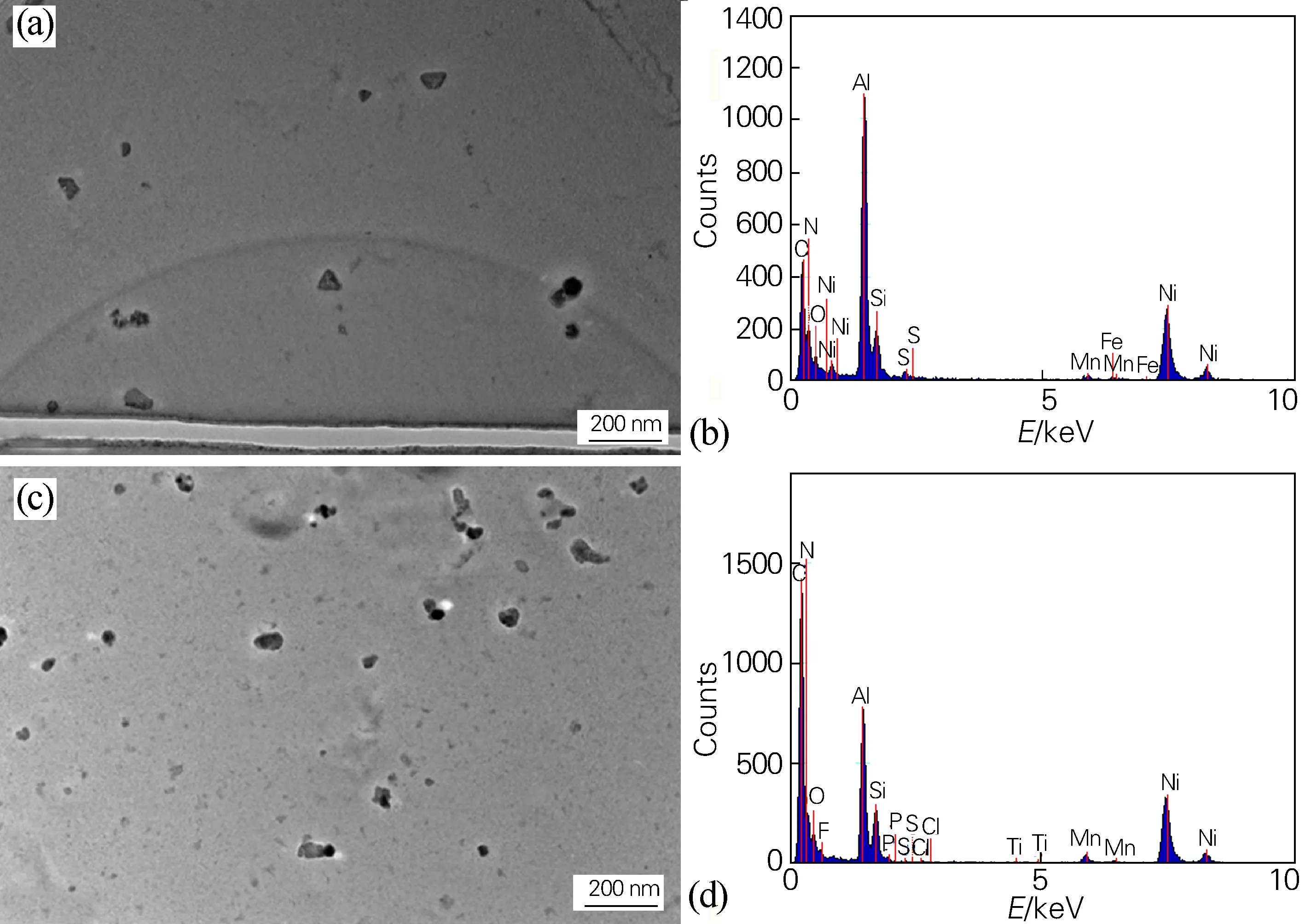

根据高磁感取向硅钢27QG090显微组织和宏观织构分析结果,选择工艺1和工艺2的常化板进行析出相TEM观察及EDS能谱分析,如图4所示。可以看出,常化板中的析出物主要是AlN,析出物平均尺寸分别为41 nm 和38 nm,析出物细小、密度大,可以充分发挥钉扎作用,抑制其他位向的晶粒长大,促进后续二次再结晶退火时高斯晶粒异常长大并吞并其他位向晶粒。

综合以上分析得出,1120 ℃×3 min+920 ℃×3 min, 100 ℃水淬的常化工艺方案最优。

图4 27QG090取向硅钢不同工艺常化退火后析出相形貌(a, c)和能谱分析(b, d)(a)工艺1;(b)工艺2Fig.4 Morphologies(a, c) and energy spectra(b, d) of the precipitates in the 27QG090 oriented silicon steel after different normalizing annealing processes(a) process 1; (b) process 2

3 结论

1) 高磁感取向硅钢27QG090热轧板在不同常化退火工艺下的显微组织均为铁素体,但组织形貌和晶粒尺寸有所不同,经1120 ℃×3 min+920 ℃×3 min, 100 ℃水淬后的组织更加均匀,更便于冷轧。

2) 高磁感取向硅钢27QG090常化退火后的织构主要以α织构、α*织构、铜型织构为主,兼有微弱的高斯织构,但γ织构减弱甚至消失。经1120 ℃×3 min+920 ℃×3 min, 100 ℃水淬后的织构中有明显的高斯织构。

3) 高磁感取向硅钢27QG090常化退火后的析出物主要为AlN,其平均尺寸约为40 nm。

4) 综合常化退火后的显微组织、宏观织构和析出物分析,得出高磁感取向硅钢27QG090热轧板的最优常化退火工艺为1120 ℃×3 min+920 ℃×3 min, 100 ℃水淬。