玻璃生产中铂金颗粒缺陷产生的原因与改善措施

2023-02-13张伟马亚芬

张伟 马亚芬

(福州彦丰新材料科技有限公司 福州 350500)

0 引言

在特种玻璃的生产中,为了提高玻璃的品质和良率,通常会在一些关键部位使用铂金(本文指以铂基,铂铑合金的统称),如在溢流下拉法超薄玻璃的生产中,均配置了铂金通道。因为工艺上需要较高的温度来输送熔融玻璃,一般陶瓷材料通道虽能承受高温,但熔融玻璃的品质往往无法保证;采用铂金通道,可以实现铂金直接加热和温度精准调节,能精确控制熔融玻璃的流速,从而使超薄玻璃的成形过程更加稳定,相比其它未采用铂金通道的成形工艺,玻璃外观品质会更好。但是,铂金在高温下易发生氧化挥发,在高温流动玻璃液的作用下,也会发生一定程度的物理侵蚀与化学腐蚀,继而产生铂金颗粒缺陷,对生产的稳定性也会造成不利的影响。

本文以铂金通道在高铝盖板玻璃生产中产生铂金颗粒为例,对铂金颗粒缺陷产生的原因进行分析,并提出改善措施。

1 铂金

1.1 铂金通道结构与功能

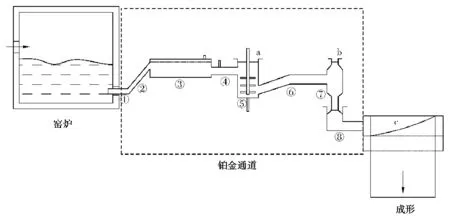

在溢流法高铝盖板玻璃的生产中,铂金通道上游与窑炉相接,下游通向成形,其工艺流程见图1。

图1 铂金通道示意图

①入口段。作为铂金通道的入口,与上一制程窑炉连接。与窑炉的连接方式可以是直接插入池壁内侧,或与池壁内层平齐、缩于池壁砖内,但均需要采取措施增加入口铂金的强度,以免塌陷变形;接口形式可以是铂金翻边包于池壁砖上,这样可以降低池壁耐火砖的侵蚀。

②加热段。从窑炉经铂金通道入口流出的熔融玻璃液,经过铂金提升段,在这一功能段,玻璃液被迅速加热,故该段也称为加热段。

③澄清段。熔融玻璃液经加热段大功率加热后,流入拥有自由液面空间的澄清段,温度黏度达到适合澄清的条件,玻璃液中的气体开始排出,经过澄清段后部排气孔排到外部空间。

④第一冷却段。澄清后的玻璃流入第一冷却段,经过降温调节,达到适合搅拌的黏度。

⑤搅拌段。玻璃液在搅拌桶内进行封闭搅拌,以实现玻璃液温度和成分的均一,达到均化玻璃液的目的。

⑥第二冷却段。经过搅拌后的玻璃液进入第二冷却段,该段需要对玻璃液温度进行更精准的降温调节,以实现对下游的稳定供料。

⑦供料段。经过降温调节,温度成分相对均匀一致的玻璃液流入供料桶,在供料桶内,玻璃液再进行细调,并对下游受料管(L管)供料。

⑧L管。L管为L形的受料管,前端与供料段断开,后端与成形入口连接,起到受料和给成形溢流砖供料的作用。

1.2 铂金的特性

铂金能够用作高温熔融玻璃液的输送通道,缘于以下优点[1]:

①熔点高,在高温下具有极高的机械强度;

②对侵蚀性熔融玻璃及玻璃中的气体、盐有较高的抗蚀性;

③几何形状易加工、焊接性能良好;

④导电性能好、能用作直接加热;

⑤可以回收再利用。

Pt-Rh合金在高温下形成连续固溶体,是最稳定的高温合金,但Rh超过25%时,进一步的强化作用减弱,且使加工性能变差,故工业上Rh含量一般控制在25%以下[2],PtRh20是铂金通道本体所采用的材料。铂金的导电性能与普通导电金属镍的导电性能对比见表1。

表1 铂及其合金与金属镍在不同温度下的电阻率

从表1中可以看出,PtRh20在高温下电阻率与纯铂比较接近,从导电性能上来说PtRh20很适合用作铂金通道的本体材料,做成铂金直接加热系统DHPS。更重要的是,PtRh20的耐高温性能、硬度、强度及高温电阻的稳定性都比较优良(表2),在高温下用作直接加热材料,性能稳定可靠。

表2 铂及其合金的物理性能

铂金通道在玻璃生产中应用时,不是单单的铂金管道,而是外围需要有支撑和保护的复合结构,可贵的是,铂金的高温线膨胀系数与它接触的耐火材料的线膨胀系数相近。这种耐火材料比较典型的是a-bAl2O3, 铂金与a-bAl2O3的线膨胀系数列于表3。

表3 铂及其合金与电熔氧化铝的线膨胀系数 ℃-1

2 铂金颗粒缺陷

2.1 挥发型铂金颗粒

铂金在400~500 ℃时,表面就会生成一层非常薄的固态氧化物膜,温度继续升高,氧化物膜就会从固态转变为气态,且随温度的升高,该转变更加剧烈,生成的铂金氧化物气体也更多。如果铂金表面是开放的,又有流动空气作为动力,那么,所生成的氧化物气体就被驱散到外界空气中,从而形成铂金的强力挥发;若挥发出的铂金氧化物气体遇到封闭耐火材料的阻挡,又没有流动的空气作为动力时,铂金氧化物的平衡分压值将降低,气态氧化物就不能以固态沉积,而是离解成金属单质沉积下来[3],以使气相中的氧化物达到平衡状态。铂和铑的一种氧化还原反应表示为[4]:

铂金通道通常在1200~1670 ℃的高温环境中运行,铂和铑及其氧化物的饱和蒸气压如图2所示。

图2 铂和铑及其氧化物的饱和蒸气压

由于在1100 ℃以上时,铑及其氧化物的饱和蒸气压要高于铂及其氧化物的饱和蒸气压,代表着铑比铂在高温下容易氧化挥发,这种挥发型铂金颗粒经X射线能谱分析仪(EDS,卡尔蔡司)分析,铑成分通常会高于铂金本体PtRh20中铑的含量(表4)。

表4 铂金颗粒(铑丝)EDS分析结果

这种机理形成的一种铂金颗粒光学显微镜(OM,OLYMPUS,BX51)照片及扫描电子显微镜(SEM,卡尔蔡司,SUPRA 40)图像见图3、图4。

图3 铂金颗粒(铑丝)平面OM照片

图4 铂金颗粒(铑丝)断面SEM图像

由于这种铂金颗粒的铑成分相对于铂金本体PtRh20含量中的铑含量20%还要高,从其形状来看为丝线状,故通常称之为铑丝或铑线。这种含量的铂金颗粒通常发生于运行初期或后期,主要产生于具有开放空间的部位,前期铂金通道空管升温时铂金表面的氧化挥发,运行后期如澄清段排气孔、液位测量孔、搅拌桶上部挥发物的集聚,均容易产生此类铂金颗粒缺陷。

在铂金通道搅拌桶上部盖板砖上取挥发物(图1位置a),在三个不同微区进行EDS能谱分析,分析结果见表5。

表5 搅拌桶上部挥发物EDS分析结果

挥发到盖板砖内表面的铂金成分比例,Pt/Rh<80/20,也验证了铂金通道中的铑比较容易挥发,且在盖板砖上粘附的铂金挥发物铂铑比例与这种丝线状铂金颗粒铂铑成分比例基本一致。铂金通道供料段温度为1200 ℃左右,上部盖板砖(图1位置b)基本上看不到挥发物。

有时,该种原因形成的铂金颗粒会呈现珊瑚状(图5),这可能产生于铂金通道有较大温差的区域,数量比较多且伴随其它类型的铂金颗粒时,铂金通道管壁出现了破洞,未经喷涂防氧化保护的管外壁和接触的耐火材料上凝结有大量该类型铂金颗粒,它们会通过铂金管壁的破口,经玻璃液或外围环境扰动进入玻璃生产流,在某些有死角的低温区域再次沉积,随着液流扰动,最终在玻璃板面形成大的铑丝团缺陷,成分分析结果见表6。

表6 珊瑚状铂金颗粒EDS分析结果

图5 珊瑚状铂金颗粒

在生产运行铂金颗粒缺陷统计中,有时会发现这种类型的铑丝团颗粒在板面融合线的位置有较大数量的分布,有时甚至高达80%的比例,这种铑丝团缺陷已在成形溢流槽集聚(图1位置c),是比较严重的,甚至需要采取调整成形溢流砖的近远端角度来加速排出。挥发型铂金颗粒外观形貌上也有六边形、三角形等呈现,但数量比较少。

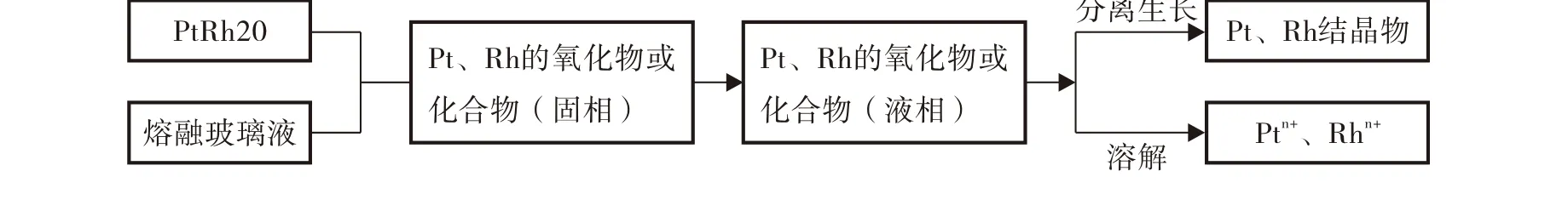

2.2 析出型铂金颗粒

铂金通道具有自由液面空间的区域,铂金高温氧化物蒸汽也会扩散进入熔融玻璃液,在高温玻璃液中溶解。另外,铂金在高温玻璃液的作用下,也会发生一定程度的化学腐蚀,铂金化学腐蚀的根本原因是其热力学上的不稳定性造成的,即铂金本身较玻璃中的氧化物原子处于自由能较高的状态,这种倾向在动力学条件具备时,就会发生金属单质向铂金的氧化物或化合物的转化。这种腐蚀虽然微小,但却不容忽视。

该种原因形成的铂金颗粒如图6所示。

图6 铂金在熔融玻璃液中的腐蚀[5]

高温熔解于玻璃液中的铂金,当温度下降,熔解度减小后,重新析出产生杂质。在生产中,析出型铂金颗粒缺陷占有相当大的比例,当数量较多时,直径往往趋小。这种类型的铂金颗粒通常以六边形、三角形结晶呈现(图7),EDS分析成分显示铂含量相对于铂金本体PtRh20中的铂含量80%要高(表7)。析出型铂金颗粒在外观形貌上也有针状等其它形状,但数量相对较少。

图7 三角形铂金颗粒

表7 三角形铂金颗粒EDS分析结果

2.3 冲刷型铂金颗粒

由于玻璃液的长期冲刷、侵蚀和铂金搅拌棒的机械磨蚀,导致铂金从通道本体上剥落,进入到玻璃液中形成缺陷[6]。如直角连接处、搅拌段中搅拌棒的高速运转,通常会加速铂金的物理侵蚀与磨损,在比较恶劣的条件下,会造成铂金的大块儿剥落。这种原因造成的铂金颗粒形状不规则(图8),做EDS分析为铂金主体PtRh20成分。

图8 剥落的铂金颗粒

3 铂金颗粒缺陷的改善措施

当铂金通道升温启动,达到设定的工艺温度顺利输送熔融玻璃液后,应谨慎操作,避免大幅调整加热功率、玻璃液温度和玻璃液位。铂金通道在高温下比较脆弱,日常操作时,1300 ℃以下的区域,铂金的电流密度可控制在8 A/mm2以下;1500 ℃以下的区域,铂金的电流密度可控制在6 A/mm2以下;1650 ℃以下的区域,铂金的电流密度可控制在4 A/mm2以下。特别需要指出的是,应严禁金属异物的进入,否则异类金属会和铂金一起形成低熔点合金,造成铂金的中毒和破损;玻璃组分中也要适当控制杂质的含量,当窑炉采用钼电极加热时,由于钼容易氧化挥发,所以要做好电极的密封,也要适当控制熔融玻璃液的氧化性,减弱钼的腐蚀,一般情况下,钼的电流密度应在0.7 A/cm2以下。

当铂金通道在运行过程中出现数量较多的铂金颗粒时,会严重影响生产的稳定,需要采取必要的措施加以改善。

3.1 挥发型铂金颗粒改善措施

(1)清理澄清段上部排气孔周围的挥发物;

(2)适当提高液位,减小铂金自由液面空间,从而减小铂金与空气的接触面积;

(3)降低加热段和澄清段功率与温度;

(4)铂金通道未流入玻璃液前,温度要尽可能低,流入玻璃液后及时提升建立液位;

(5)提升搅拌棒高度,进行正反转清洗。

3.2 析出型铂金颗粒改善措施

(1)控制玻璃液中的杂质,如原料中硫和卤素的引入量;

(2)控制澄清剂的用量,不宜太高;

(3)降低澄清段温度,缩小与搅拌段的温差;

(4)搅拌桶底部卸料。

3.3 冲刷型铂金颗粒改善措施

(1)维持流量稳定,尽可能减小波动;

(2)保持搅拌棒和搅拌桶同心,使搅拌棒叶片外周与搅拌桶内壁间距处相等;

(3)升高搅拌桶温度,降低搅拌黏度;

(4)降低搅拌转速。

4 案例分析

某高铝盖板玻璃生产厂,在2018年铂金通道运行初期,铂金颗粒持续激发,严重影响生产的稳定。经分析研判,认为搅拌段为铂金颗粒的主要产生源,决定提升搅拌棒高度15 mm进行搅拌桶清洗(图9),同时进行搅拌桶底部卸料。

图9 搅拌桶清洗曲线

在2018年4月24日前,铂金颗粒数量处于波动偏高的状态,平均每板铂金颗粒数量最高时达40颗以上,在4月24日进行搅拌桶清洗和搅拌桶底部卸料,铂金颗粒在4月25日后恢复到平均每板10颗以下,效果明显。

5 结语

当铂金通道在运行过程中出现数量较多的铂金颗粒时,会严重影响生产的稳定,本文针对不同类型的铂金颗粒提出了相应的改善措施。针对挥发型铂金颗粒,首要的是减少铂金通道高温运行时暴露在空气中的面积,同时做好冷点的密封工作,特别是在铂金通道的高温部位,在设计时做好防氧化处理也是从技术的角度避免产生该类型缺陷的必要手段;析出型铂金颗粒是另一重要产生原因,包括机械磨损产生的铂金颗粒,做好热端制程系统工艺设定和日常工艺管理,也是减少此两种缺陷的重要措施。当铂金通道在运行过程中,由于种种原因产生铂金颗粒造成生产不稳定时,按照本文中的措施加以实施,也是改善铂金颗粒缺陷的有效手段,经过改善后,可以消除大部分的铂金颗粒,提升产品质量。