基于LabVIEW的变压器振动信号数据采集系统

2023-02-13郭高鹏余萃卓

舒 恺, 郭高鹏, 张 洁, 余萃卓, 胡 杰

(宁波市电力设计院有限公司,浙江 宁波 315000)

电力变压器是从发电厂到变电站整个电网系统中的主要和关键的设备,其工作状态的好坏关系到电网能否安全、平稳地运行。如何对变压器进行维护和监测来避免生产事故的发生,一直是变压器在设计和使用中关注的重点。目前对变压器进行在线监测的主要方法包括溶解性气体、热成像和机械振动等,其中振动检测法作为一种变压器的体外检测方法,与电力设备没有直接的电气连接,不会影响设备的运行,具有投入小和施工方便的优势,成为研究的热点之一[1-3]。文献[4]和文献[5]采用数据采集卡的方案来采集变压器振动信号,这种方案通信距离短且成本高,多用于实验室研究,不太适合在实际工程项目中推广应用。笔者提出了一种由单片机控制模数转换器对多路振动信号进行就地转换,然后通过以太网Modbus TCP协议将数据传送至远端计算机,利用LabVIEW开发上位机软件进行信号显示和分析的变压器振动信号数据采集和处理系统。

1 变压器振动信号的特征分析

电力变压器的振动主要来自铁心振动和绕组振动,绕组变形和铁心松动约占变压器总故障的60%[6]。变压器工作时绕组中通过电流,电磁感应作用下的电磁力作用在线饼、线匝间使绕组产生振动。当绕组发生变化如变形、移位时,会导致绕组振动的强度和特征发生变化。变压器绕组可以等效为质量-弹簧-阻尼系统,绕组的振动加速度和变压器电流的平方成线性关系,振动频率是电流频率即工频的2倍,为100 Hz。另外由于绕组的非线性,其稳态解中含有二次和三次项等,因此绕组的振动频率除基频外还包括200 Hz、300 Hz等高次谐波[7]。变压器的铁心由于磁致伸缩效应会引起振动,铁心磁致伸缩变化频率为磁场频率的2倍[8],所以铁心振动的频率是电流的2倍,即100 Hz。与绕组振动类似,由于非线性等原因,铁心振动也会包含高次谐波。

铁心和绕组的振动经由支撑骨架和变压器油等传递到变压器外表面,由于机械系统的阻尼特性,较高频率的高次谐波很难传递到变压器外表面,能检测到的振动信号多在2 kHz以内,不同原理、不同个体的变压器会有差异,更为普遍的振动信号在1 kHz以内[9]。

2 需求分析和方案设计

针对变压器振动信号的频率范围,根据采样定理和充分还原信号细节的考虑,采样倍率设为10倍。变压器不同部位的振动信号频率和相位也不尽相同,其相位关系包含了某些特征信息,因此需要采用同步方式采集多个位置的信号以便于分析振动信号之间的关系。

振动信号采用压电加速度传感器采集。除了振动信号外,变压器负载和温度等对振动信号也有影响,故将负载电流和温度等参数一并采集。电流和温度的传感变送器市场上可选的成品较多,例如,模拟信号输出的、采用RS485接口的等。为了简化传感器电路设计和适合现场的工作环境,选用基于RS485接口Modbus RTU协议的传感变送器[10]。

压电加速度传感器输出的信号为模拟式小信号,而变压器工作时自身产生的电磁干扰及所处变电站、配电房等环境的电磁干扰均较为严重,如果直接将传感器输出的信号远程传送或简单放大后传送,容易耦合进来一些干扰信号导致采集信号失真。将传感器的信号就地转换成数字量后进行远程传送能较好地解决长距离传送过程中串扰和共模干扰的问题。

系统在现场将传感器信号调理后接入模数转换器(Analog-to-Digital Converter,ADC),单片机控制ADC按一定的采样率完成同步数据采集,然后将数据发送至上位计算机,利用上位计算机强大的计算能力进行信号分析和处理。上位计算机一般安放在中控室或机房,距离变压器安装位置通常有数百米的距离,两者之间可采用RS485或以太网实现数据通信。系统按10倍采样率采集振动信号,每个数据为16位,1 s内产生的振动数据简单估算为4路(振动信号)×16位×2 k频率×10倍采样率+2路(电流和温度)×16位×1 k频率,对应速度要求为1312 kbit/s。考虑通信时添加的报头、校验码和主从问答响应时间等,预估至少需要2 Mbit/s的通信速率,这远高于工程中RS485远距离传输时的可靠通信速度,因此采用以太网通信更为可行。

考虑上位计算机信号处理软件开发的方便和快捷,选用LabVIEW软件进行开发。LabVIEW中的动态稳定控制(Dynamic Stability Control,DSC)系统对Modbus TCP提供了较好的支持,单片机端对Modbus TCP提供一些库,程序开发较为方便,因此综合考虑通信速率和软件开发的便捷性,最终确定采用以太网传输方式、Modbus TCP通信协议来实现单片机和上位计算机之间的通信。

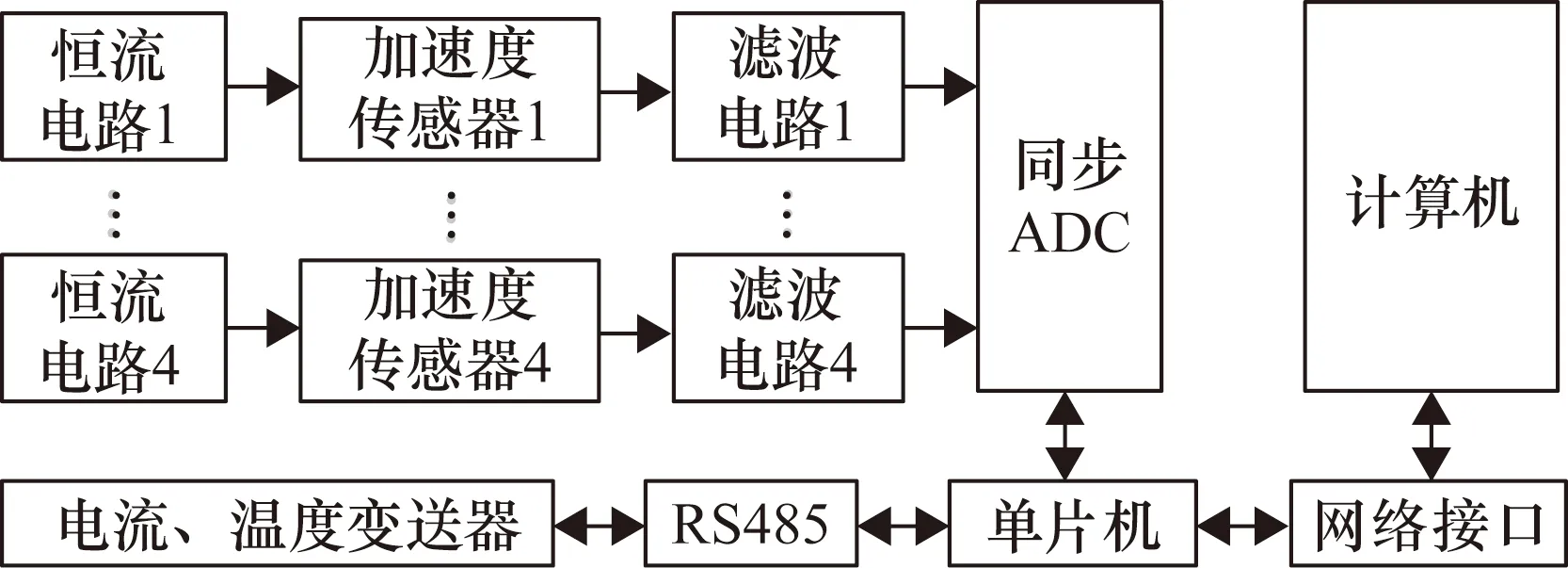

根据上述分析,基于LabVIEW的变压器振动信号数据采集与处理系统主要分为现场数据采集端和远端计算机2个部分,系统组成如图1所示。现场数据采集端由加速度传感器与其供电恒流电路、滤波电路、ADC、单片机和网络接口等组成,上位机运行基于LabVIEW开发的数据采集和分析软件实现信号显示、处理等功能。

图1 系统组成框图

3 数据采集端电路设计

3.1 单片机的选择

综合考虑系统对网口等外设和计算能力的需求,选用STM32F407ZET6单片机。该单片机的主要资源有:ARM 32-bit Cortex-M4的CPU,主频可达168 MHz,内部集成512 KB的Flash存储器、192 KB的SRAM存储器,具有4个USART、1个10/100 M以太网MAC接口和3个交错式12位ADC。

系统利用单片机STM32F407ZET6的2个USART外扩RS485接口电路分别连接电流传感器和温度变送器,以太网MAC接口经RMII与以太网PHY层芯片连接实现以太网通信。该单片机集成了12位ADC,从分辨率和转换速度上可以满足振动信号采集的要求,但不具有同步采集能力,因此采用外扩同步ADC的方法实现对振动信号传感器的模数转换。

3.2 压电加速度传感器电路设计

根据变压器振动信号的特征,选择上海澄科电子科技有限公司的压电加速度传感器CT1050LC,其测量范围为0~10g,使用频率范围为0.2~1500 Hz,灵敏度为500 mV/g。该传感器内部具有电荷放大器电路,其满量程输出接近5 V,因此无需专门添加放大电路。传感器采用二线制形式,将恒流供电和信号输出共用,具有信噪比高的特点,能满足变压器振动信号的采集需求。加速度传感器CT1050LC需要采用2~10 mA恒流供电,由于现场电磁干扰,有可能会混入工频信号和其他高频干扰信号等,通过添加带通滤波器将振动信号范围之外的干扰信号加以滤除或降低。

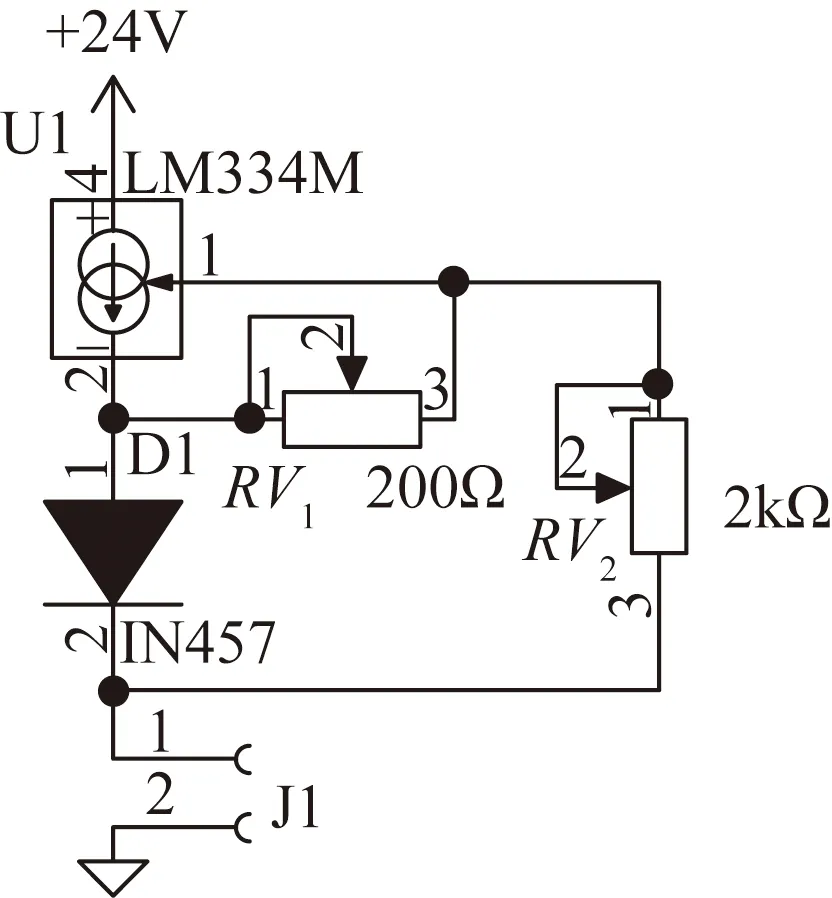

压电加速度传感器恒流供电的目的是抑制传感器输出信号的温漂,恒流源的精度直接影响传感器输出信号的准确性[11]。采用LM334为主器件构成恒流电路,传感器恒流供电电路如图2所示。LM334是三端可调恒流器件,可通过RV1设置其输出电流。由于LM334具有正温度系数(0.23 mV/℃),因此通过在电路中添加负温度系数的硅二极管IN457(-2.5 mV/℃)与LM334的正温度系数效应相互抵消从而维持输出电流的恒定,此时RV2与RV1的阻值之比应设为10左右。制作时因PCB制作和器件的个体差异等原因,需要微调RV1与RV2的阻值,经实测获得所需要的电流值,RV1与RV2应选择金属薄膜等材质的低温漂系数电位器。

图2 传感器恒流供电电路

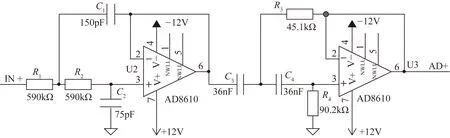

根据前述分析,为消除或降低工频及高频干扰,通过四阶巴特沃兹带通滤波器进行滤波,带通滤波电路如图3所示。图3中以U2放大器为中心构成的是低通滤波电路,以U3放大器为中心的是高通滤波电路。为简化参数计算,参数计算时先大致选取电容值,低通滤波器选在数百pF,高通滤波器定在几十nF,然后根据滤波器计算公式进行参数计算,实际调试时再进行微调。U2、U3选用放大器AD8610,其具有非常低的失调电压、漂移和电流噪声等特点,具有高输入阻抗和高输出驱动的能力,方便滤波器输出和与ADC的连接。

图3 带通滤波电路

3.3 ADC采样电路

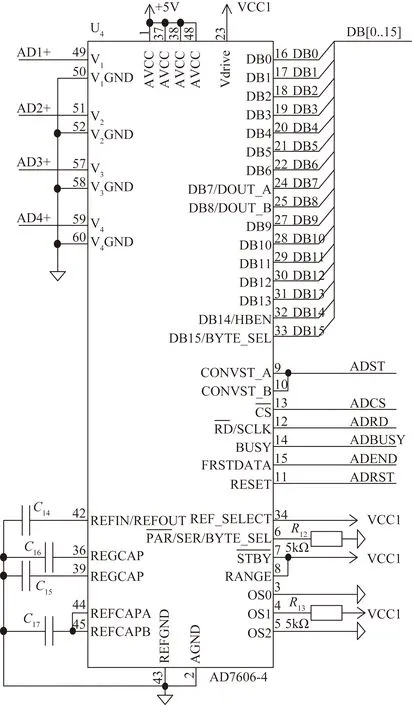

根据振动信号的频率范围和采样倍率要求,系统对ADC的采样率要求为20 kS/s左右。综合比较后选择16位分辨率、200 kS/s采样率的同步采样模数转换器AD7606-4实现变压器振动信号的采集,其具有4个采样通道,内置电压基准源,能接受±5 V、±10 V的双极性信号,具有输入钳位保护和高输入阻抗的特点。

AD7606-4支持并口、SPI等接口方式连接,为了简化程序设计、提高速度,采用并行连接的方式,AD7606-4通过FSMC总线与单片机连接,ADC接口电路如图4所示。ADC电路采用内置的电压基准,考虑振动信号的特点通过OS0、OS1、OS2引脚设置过采样率为4,起到了均值滤波的效果,16位数据总线和读写等信号通过FSMC总线时序进行控制,实现模数转换。

图4 ADC接口电路

3.4 网络接口与电源电路

3.4.1 网络接口电路

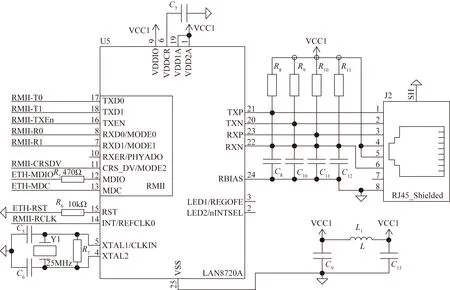

单片机STM32F407ZET6内置以太网MAC层,因此只需添加PHY层芯片实现以太网接口的扩展,网络接口电路如图5所示。LAN8720A芯片是10/100M以太网PHY层芯片,通过RMII接口与单片机连接,选用内置网络变压器的收发端口实现网络接口[12]

图5 以太网接口电路

3.4.2 电源电路

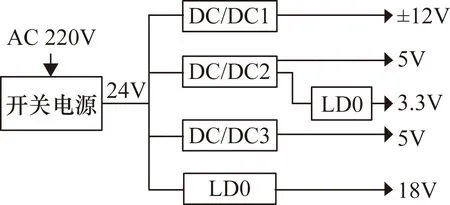

系统中单片机和以太网接口部分为3.3 V供电,模数转换器需要5 V供电,滤波器电路采用±12 V供电,RS485部分需要隔离的5 V供电,恒流电路要求18~28 V供电。考虑可靠性和设计的简便性,设计的电源电路变换拓扑结构如图6所示。经过开关电源将市电转换为DC 24 V后,还需要经过后端各分支电源电路转换为所需的电压,其中DC/DC均采用带稳压输出的小功率成品电源模块。DC/DC1为滤波电路提供正负电源;DC/DC2输出5 V给ADC,并经AMS1117-3.3线性稳压器LDO输出3.3 V给单片机等数字电路供电;DC/DC3为带隔离的变换模块,给RS485接口电路供电;24 V经LM78L18降压稳压后输出18 V给恒流电路供电。

图6 电源变换拓扑结构

4 系统软件设计

系统软件分为单片机和上位计算机2个部分,两者之间通过Modbus TCP协议交换数据。Modbus TCP采用的是主从通信策略,需要由主设备对从设备发起通信要求,系统将上位计算机设为主机。单片机按一定的采样间隔获取振动、电流和温度等数值后,存放在指定数据存储区,当上位计算机发出数据请求时,单片机回传对应的数据。

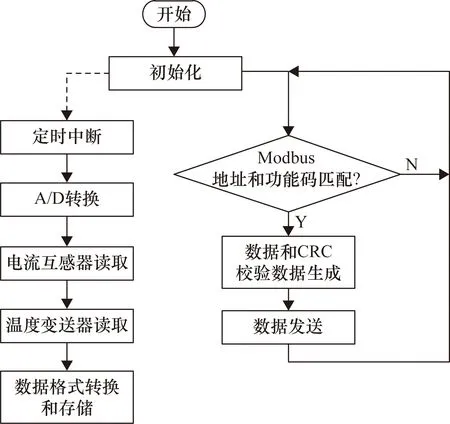

单片机软件分解为3种子功能:① 对振动信号进行模数转换;② 通过Modbus RTU协议读取温度和电流数据;③ 响应上位机数据请求进行Modbus TCP通信。单片机程序流程如图7所示。模数转换需要对振动信号按固定的周期进行采集,通过设置单片机内部的定时器定时触发中断达到按固定周期采样的需求,模数转换程序放入中断服务程序中。由于单片机和A/D转换器的转换速度较快,系统实际也没用到AD7606-4转换器的速度上限,因此在2次采集之间有较多的空闲时间,为了保持振动信号和温度电流信号的采集和振动信号基本同步采集,将温度和电流的Modbus RTU采集程序也放置在中断服务程序内顺序执行。全部采集完成后,单片机将采集到的信号按4路振动信号、温度和电流统一格式并按顺序依次存储这6个数据,上位计算机也按相同顺序进行解析。由于上位计算机的Windows系统非实时操作系统,对下发送的Modbus TCP数据请求命令在时间上具有一定的不确定性,且Modbus协议允许一定的响应时间,同时为了避免单片机多个子功能程序都在中断模式下工作难以权衡优先级的设定问题,令单片机端的Modbus TCP通信程序在查询模式下工作。单片机和上位计算机之间的通信是为了实现现场振动信号和温度等数据的读取,因此采用Modbus功能码0x04,当上位计算机发送功能码0x04后,单片机到固定存储位置读取数据后发送给上位计算机。

图7 单片机程序流程图

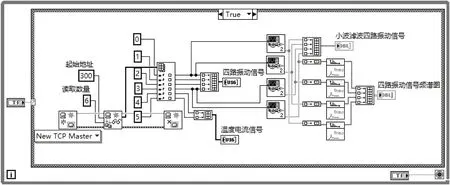

上位计算机软件采用NI公司的LabVIEW虚拟仪器平台进行开发,LabVIEW具有丰富的信号处理函数和模块,与MATLAB等软件调用也比较方便,有利于软件的快速开发。基于LabVIEW的上位机程序后面板,信号采集程序框图如图8所示,上位机与单片机之间的通信通过LabVIEW中数据记录和监控(DSC)模块中的Modbus TCP函数实现,将相关控件放入程序后面板,设置好IP地址、功能码、起始地址和寄存器数量等参数即可完成通信模块的配置。将通信部分获取的数据按定义好的顺序进行分离,由于温度和电流信号采用的是商品化传感变送器,无需进行进一步处理,因此直接接入显示控件进行显示。

图8 信号采集程序框图

为进一步降低振动信号中包含的干扰噪声,系统采用小波阈值进行去噪。基本思路是通过小波分解的Mallat快速算法进行去噪,具体步骤为:信号产生的小波系数含有信号的重要信息,信号经小波分解后小波系数较大,而噪声的小波系数较小,并且噪声的小波系数要小于信号的小波系数,选取一个合适的阈值,大于阈值的小波系数被认为是由信号产生的,予以保留,小于阈值的则认为是噪声产生的,置为0从而达到降低干扰信号的目的。对一维信号的降噪过程可以分为 3个步骤:① 信号的小波分解:选择1个小波并确定1个小波分解的层次n,然后对信号进行n层小波分解计算;② 小波分解高频系数的阈值量化:对第1层到第n层的每一层高频系数(3个方向)选择1个阈值进行阈值量化处理;③ 信号的小波重构:根据小波分解的第n层的低频系数和经过量化处理后的第1层到第n层的高频系数,进行信号的小波重构[13]。

程序实现时利用MATLAB软件在算法设计上的优势,对小波去噪算法在MATLAB中进行设计和调试,然后在LabVIEW中调用MATLAB公式节点,实现对采集信号的降噪。对变压器信号的分析和观察除了时域外,还需要观测其频谱构成,系统通过LabVIEW中的频谱分析函数来实现对振动信号的幅度谱分析。

5 系统分析与测试

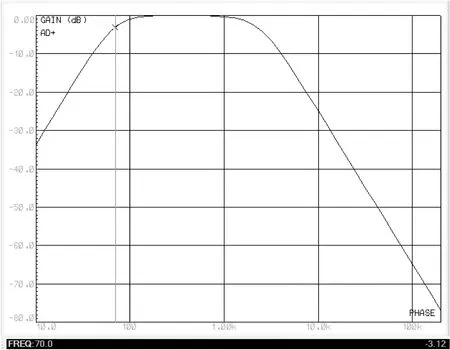

为了验证系统硬件电路的可行性和软件的逻辑功能是否达到预期,分别对各功能模块进行了仿真分析和功能测试。通过单片机编程验证了ADC数据的读取和Modbus通信功能的可行。对滤波电路利用Proteus软件进行了仿真,最终确定的参数如图3所示,带通滤波器的频率响应如图9所示,当低于70 Hz和高于2.1 kHz时对应的衰减约为-3 dB,与设计要求基本一致,能够滤除工频信号等低频信号和高于变压器振动信号频率范围的高频信号。

图9 带通滤波器的频率响应

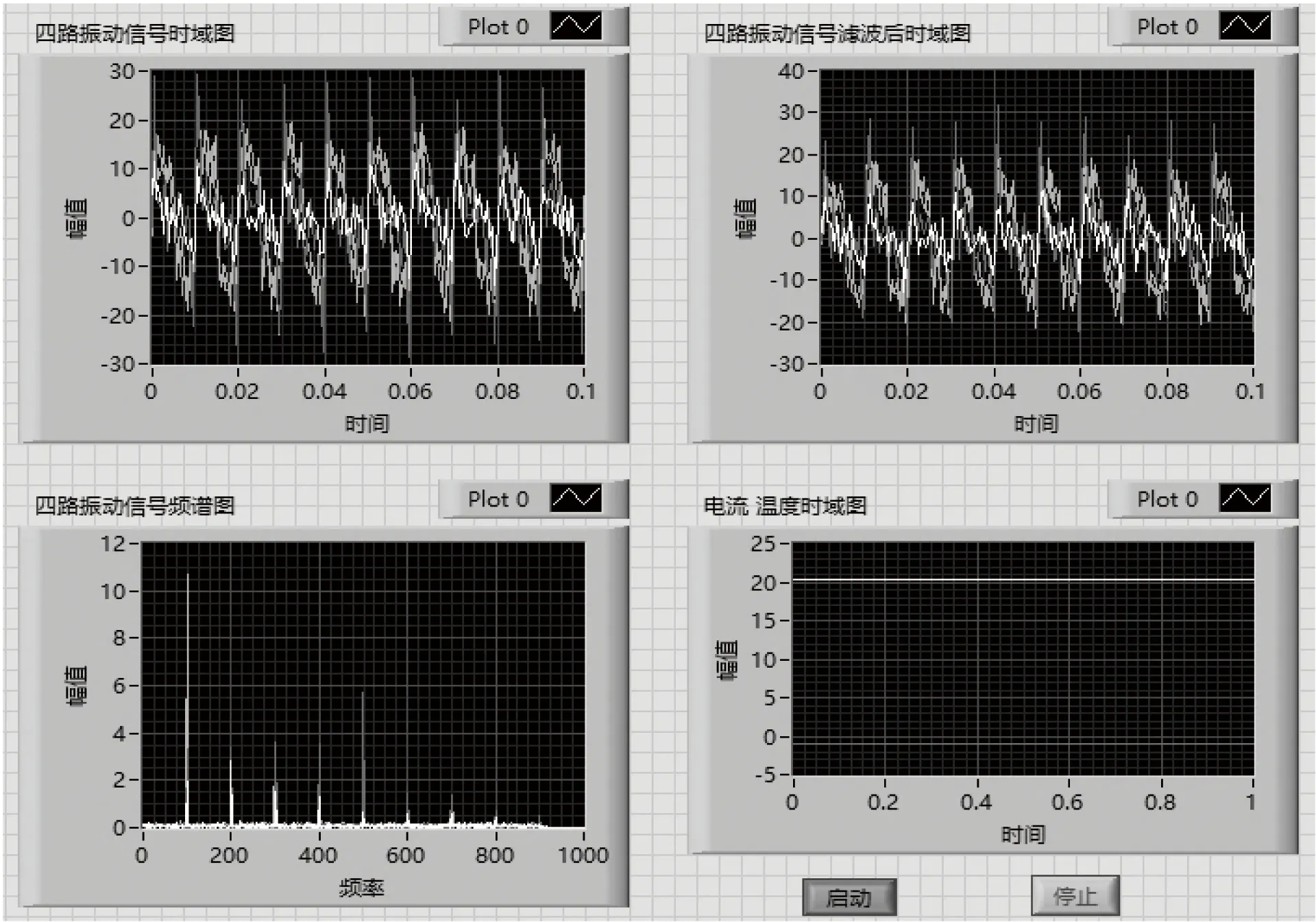

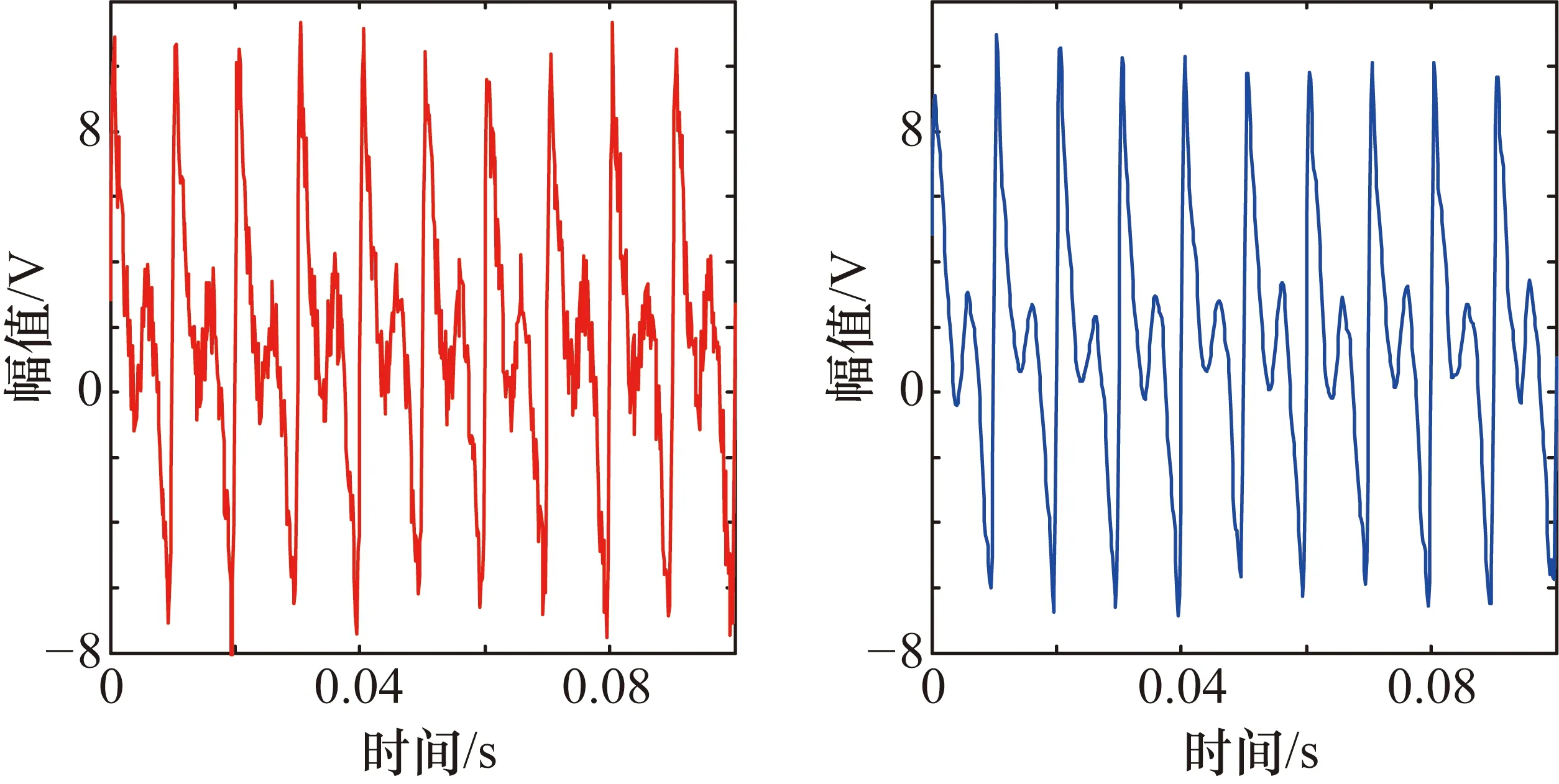

以SG三相干式隔离变压器作为实验对象进行了空载状态下的数据采集实验,采集数据的上位机软件运行主界面如图10所示。单路信号在MATLAB中的滤波前后对比效果如图11所示。从图11中可以看出,经过小波滤波的信号尖峰干扰被部分减弱,趋势曲线更为光滑,降噪效果明显。该款变压器的振动信号主要分布在100~700 Hz之间,其中以100 Hz和500 Hz为主。相比文献[14]中的变压器频谱数据频率分布偏高,分析其原因应是变压器种类不一样,内部填充物不同,因此对高频信号的振动传递影响不同。

图10 数据采集软件主界面

图11 单路振动信号小波滤波前后对比

6 结束语

提出了一种基于上下位机架构的变压器振动信号数据采集分析系统,单片机在变压器工作现场负责采集振动、电流和温度等信号,将模拟量信号就地转换为数字量,避免了信号在长距离传输过程中的失真。经以太网口Modbus TCP协议和上位机通信,上位机采用LabVIEW开发了数据采集和分析软件,实现了变压器振动信号等多个数据的实时显示、滤波处理和频谱分析等功能。通过仿真和实测证明,该系统能够较好地完成变压器振动信号和环境参数的采集和分析,精度、速度和采集带宽能满足变压器振动信号的采集指标需求。笔者采用模块化的设计思路,从工程化的角度构建系统架构,相对于目前多数利用数据采集卡的方案,该系统具有成本低、受干扰小和更利于远距离数据传输等优点,有利于在工程上推广应用。该系统在功能上,尤其是上位机软件部分还存在进一步研究和开发的空间。如果在获得较多的实际运行数据基础上对变压器振动信号的特征、机理进行分析,开展故障判别和趋势预测方面的研究,实现对变压器运行状态的评估等功能,将会进一步提升系统的实用价值。