炼油装置腐蚀检测脉冲涡流扫查技术应用分析

2023-02-13李周文

李周文

(中国石化北海炼化有限责任公司,广西 北海 536000)

炼油装置的安全稳定运行是我国石化企业设备管理的基础性工作,设备腐蚀是影响机组运行的关键问题。近年来,我国的原油远远不能满足经济快速增长的要求,考虑到成本下降,选择进口的高硫、酸、盐原油,但这些进口的原油腐蚀性很强,这给炼油厂的安全生产带来很大的危险。脉冲涡流扫描法可用于腐蚀而无须表面处理或去除绝缘层,外涂层管可在500℃的温度下用于管道设备,为检测设备管道中的腐蚀缺陷和安全因素提供可靠的支持。

1 脉冲涡流扫查技术概述

1.1 概念

涡流检测是一种低成本、快速、大规模的检测方法,具有非接触优势,因此,它已成为一种非常重要和广泛使用的对表面,或靠近表面的导电材料进行无损检测/质量评估的方法。脉动涡流检测是近年来发展迅速的一种新型涡流无损检测技术。由于其广谱激励作用,仅需一次扫描即可检测样品表面或表面附近不同深度的缺陷,从而成为无损检测研究重点。

1.2 原理

脉冲涡流技术采用脉冲激励的重复宽带线圈,通过线圈产生的瞬时涡流感应作用于被测样品。在线圈内励磁电流的作用下,脉冲在磁场中会发生快速衰减、瞬时涡流和快速衰减的磁脉冲传播到材料中,形成感应衰减场,测试线圈输出一系列电压-时间信号。由于产生的脉冲由宽带组成,响应信号包含所需的深度信息,为材料的定量评价提供重要依据。

1.3 优点

脉冲涡流技术具有面积大、检测速度快的优点,可用于金属表面裂纹的自动检测。在无损检测领域,可以直观地观察被测物体缺陷的位置和大小,提高检测人员的工作效率,可应用于高温高速下的检测。方法工艺简单,操作方便,试验速度快。与传统的涡流检测方法相比,脉冲涡流检测具有许多优点。在传统的涡流定义中,采用线圈电阻的变化来反映缺陷信息。由于涡流激发脉冲的频率范围较广,因此,可以在小时或频率范围内分析被探测到的信号,从而能够识别、定位和量化缺陷。传统的涡流检测是分析感应磁场的稳定性,而脉冲涡流检测是分析感应磁场的瞬态。脉冲涡流控制可以对测量数据进行处理和补偿,这也是脉冲涡流控制的主要优点之一。脉冲涡流控制系统的成本明显低于多频涡流控制系统的成本。脉冲涡流检测时,控制线圈可由霍尔传感器或隧道磁阻代替,检测灵敏度高,因此,脉冲涡流检测具有更深的穿透深度。

2 炼油装置腐蚀脉冲涡流扫查技术的检测重点

2.1 重整装置

重整装置检测重点可分为以下几方面:(1)预分馏系统:塔顶挥发线和回流线。(2)预加氢系统:反应产物换热器、空冷进出口管线,反应产物空冷注氢入口管线。(3)重整再生系统:再生催化剂提升线和废催化剂提升线。(4)重整油分馏系统:脱戊烷塔顶空冷进出口管线、燃料气分离罐出口管线、脱戊烷塔顶后冷器至回流罐管线。(5)萃取系统:萃取汽提塔塔顶管线和环丁砜溶剂再生系统管线。

2.2 加氢装置

加氢装置检测重点可分为以下几方面:(1)反应系统。低压分离器及其进出口管线、高压换热器及高压空冷进出口管线、注水点前后的注水管线及工艺管线、热低压分离器管线、冷低压气体分离管线、酸性水管线。(2)分馏系统。分馏塔进料阀组管线、分馏塔塔顶抽提至空冷管线、脱丁烷塔塔顶水冷器出口管线、冷高压分离器至冷低压分离器管线。(3)汽提塔系统。架空挥发线、架空空冷进出口管线。(4)循环氢系统。循环氢与新鲜氢混合点前后管线、循环氢压缩机组安全阀组管线、循环氢脱硫塔底部富液出口管线。

2.3 常减压装置

常减压装置检测重点可分为以下几方面:(1)蒸馏系统。塔顶挥发管线、塔顶回流罐顶部不凝气管线、一级侧抽油管线。(2)大气系统。塔顶挥发管线、塔顶安全阀组、塔顶换热器及空冷进出口管线、塔顶回流泵及调节阀进出口管线、塔顶回流罐进口管线、常压塔塔顶循环萃取管线及回流管线、常压塔塔顶塔壁、常压炉进出口管道、常压炉对流室、辐射室弯头。(3)减压系统。减压塔底渣油管线、塔顶挥发管线、塔顶冷却器出口管线、塔顶冷却器壳体和水罐、减压塔各侧管线、机械真空液环泵气液分离管气体排放管线、塔顶气体管线、塔顶油气增压器入口管线、减压炉入口管线、顶置压缩机出口分离罐入口和出口管道。(4)轻烃回收系统。脱丁烷塔顶挥发线、LPG回流线及至脱硫塔的管线、压缩机中间分离罐。

2.4 延迟焦化装置

延迟焦化装置检测重点可分为以下几方面:(1)焦炭塔系统。焦炭塔的高架启动线、放空线和急冷油入口管线。(2)分馏塔系统。塔顶挥发管线、塔顶换热器进出口管线、空冷器和水冷却器、塔顶循环抽汽管线和回流管线,塔顶循环回流塔的位置与塔壁相对应。(3)吸收分析系统。脱附塔底部再沸器进出口管线、脱附塔底部再沸器壳体及气相回流管线、富气平衡罐顶部安全阀管线/辅助管线。(4)稳定塔系统。塔顶冷却器壳侧出口管线、塔顶回流罐顶部管线、稳定塔塔顶回流罐罐、稳定塔底部再沸器出口管线。

2.5 催化裂化装置

催化裂化装置检测重点可分为以下几方面:(1)反应再生系统。浆液系统管线、浆液管线及下回流塔阀组管线、浆液泵平衡管线及预热管线、调节阀前后及辅助管线。(2)分馏系统。塔顶油气管线、塔顶换热器进出口管线、塔顶循环萃取管线和回流管线。高架循环回流塔的位置与塔壁和油浆管线相对应。(3)吸收稳定系统。级间分离罐和出口分离罐顶部、分离罐和底部出口管道、稳定塔塔顶回流罐筒和分离罐、压缩机级间冷却器中侧进出口管道、底部再沸器进出口管道、凝析油罐及其连接管线、干气阀组管线、液化气泵出口至脱硫装置管线、吸收稳定装置塔顶安全阀组管线分析塔底再沸器进出口管线、压缩富气空冷入口管线。

3 炼油装置腐蚀脉冲涡流扫查技术的具体应用

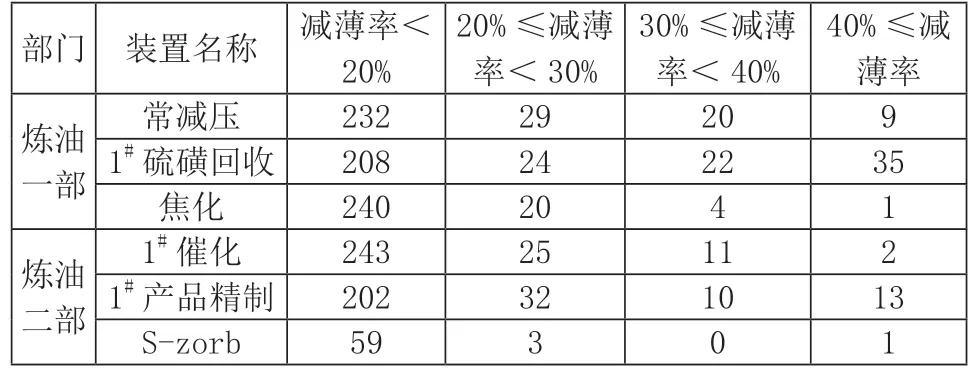

针对某炼油装置腐蚀情况应用涡流扫查技术进行检测、装置中的问题点,如表1所示。

表1 某炼油装置腐蚀情况检测问题表

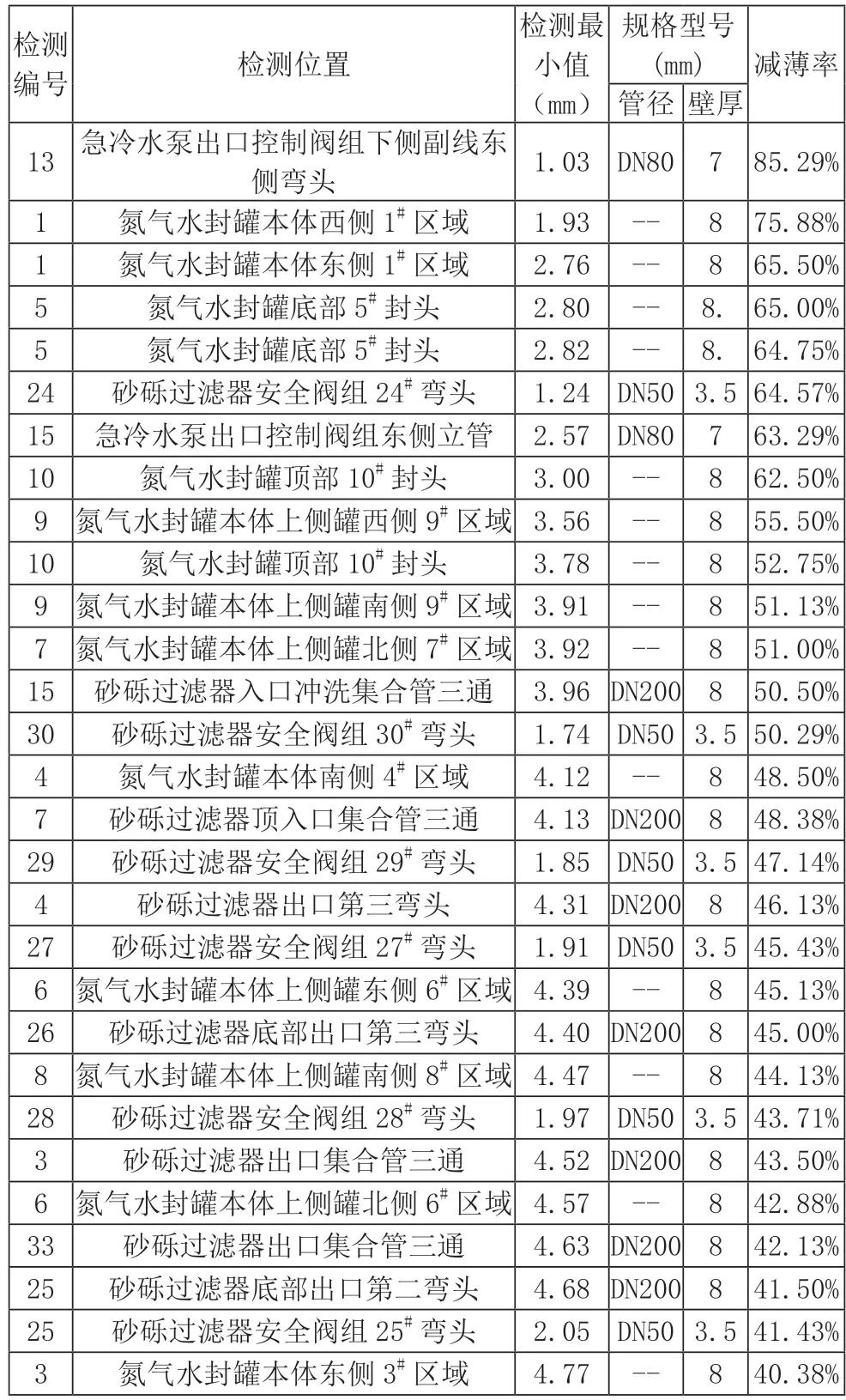

炼油一部1#硫磺回收装置脉冲涡流扫查问题管线统计详情,如表2所示。

表2 炼油一部1#硫磺回收装置脉冲涡流扫查统计表

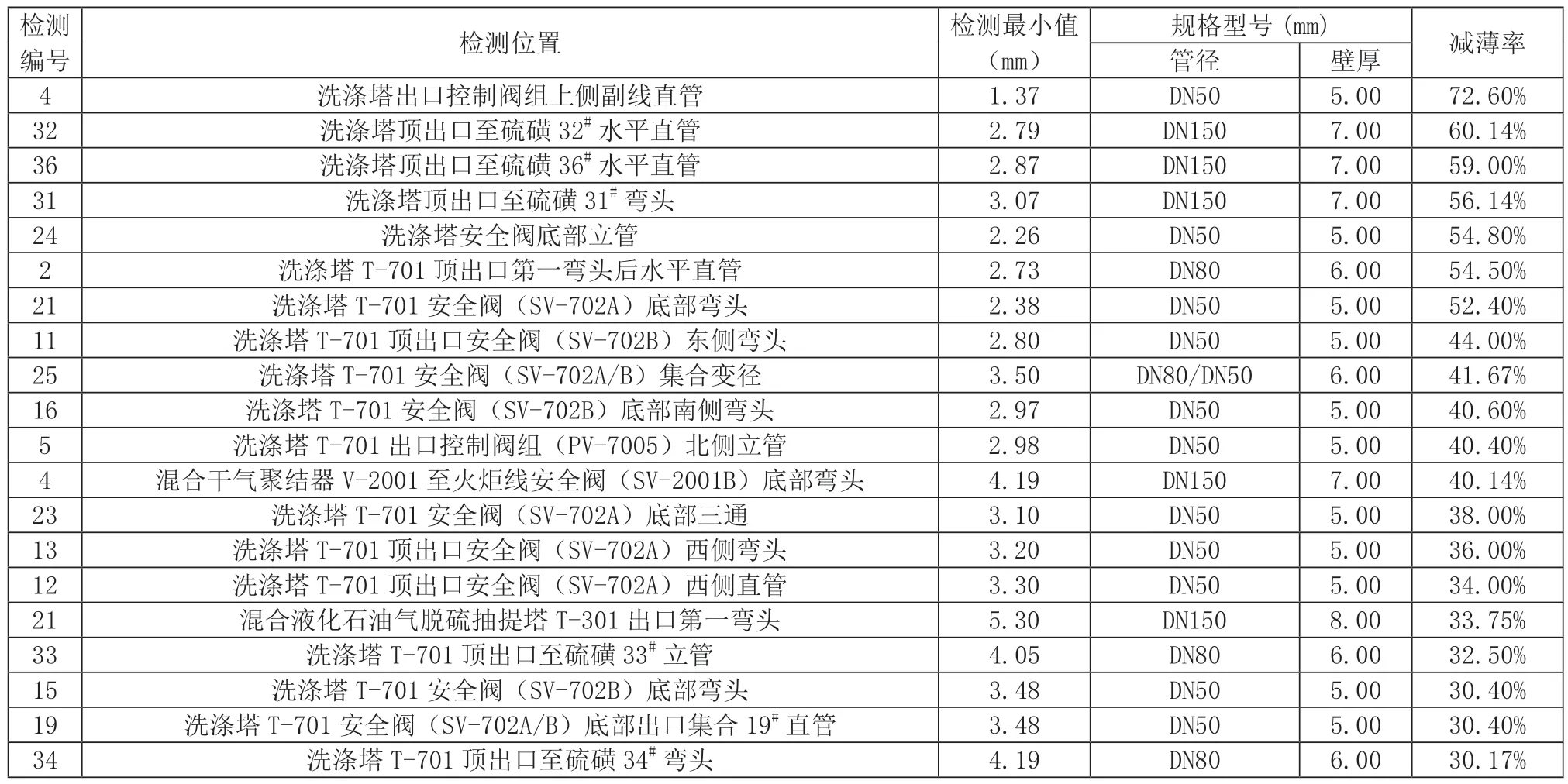

炼油二部1#产品精制装置脉冲涡流扫查问题管线统计详情如表3所示。

表3 炼油二部1#产品精制装置脉冲涡流扫查统计表

3.1 废剂罐V108底出口水平直管

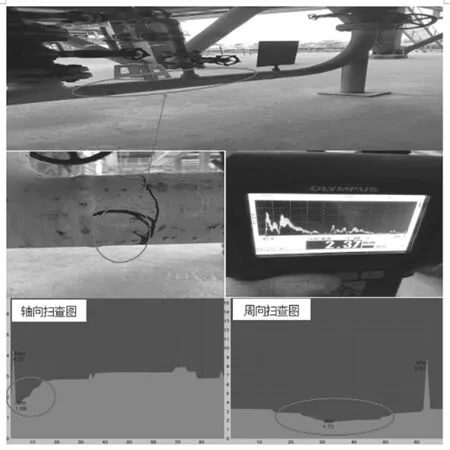

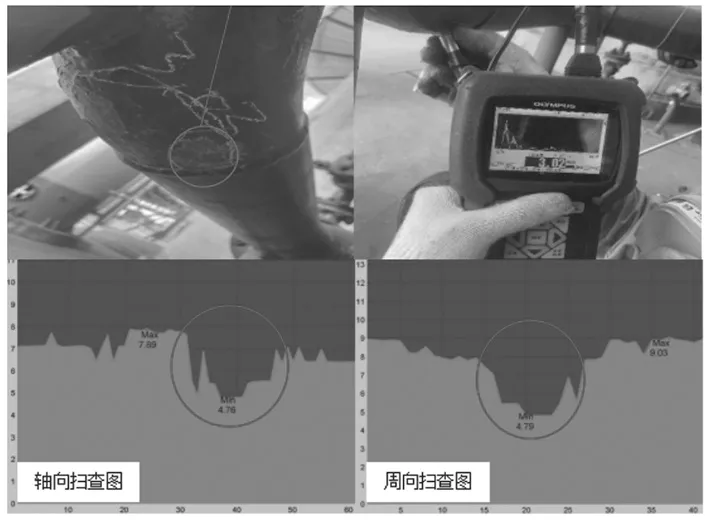

废剂罐底出口水平直管,检测部位现场照片及脉冲涡流扫查详情如图1所示。

图1 废剂罐底检测部位现场照片及脉冲涡流扫查图

发现二号炼油厂催化装置严重变稀。实测最大壁厚9.30mm,最小壁厚2.37mm,设计壁厚8.50mm,最大减薄率72.12%。最小值位于直管东部和南部附近的焊接区域,直管焊缝周围的壁厚有整体变薄现象。

3.2 含硫污水泵入口管线

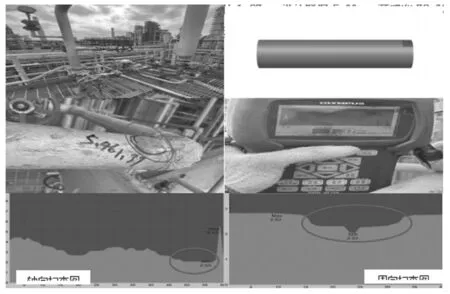

焦化装置含硫污水泵P-111A入口第一弯头,现场照片及脉冲涡流扫查详情如图2所示。

图2 含硫污水泵检测部位现场照片及脉冲涡流扫查图

最小壁厚3.02mm,设计壁厚7.00mm,最大减薄率56.86%。最小值位于弯头外弯头底部焊缝的南部,弯头外弯头的下部区域也会变薄。

3.3 火炬气总管线

炼油一部常减压装置火炬线总管线18#直管,检测部位现场照片及脉冲涡流扫查详情如图3所示。

图3 火炬气总管线检测部位现场照片及脉冲涡流扫查图

最小壁厚5.01mm,设计壁厚9.50mm,最大减薄率47.26%。最小值位于直管底部,直管底部有整体变薄趋势。

3.4 急冷水泵P-203A/B集合入口管线

急冷水泵P-203A/B出口控制阀组下侧副线东侧弯头,检测部位现场照片及脉冲涡流扫查详情如图4所示。

图4 急冷水泵检测部位现场照片及脉冲涡流扫查图

最大实测壁厚6.81m,最小实测壁厚1.03mm,设计壁厚7mm,减薄率85.29%。减薄部分位于弯头外侧的弯头支架上部区域。

3.5 洗涤塔T-701顶出口及安全阀管线

洗涤塔T-701出口控制阀组上侧副线直管,检测部位现场照片及脉冲涡流扫查详情如图5所示。

图5 洗涤塔检测部位现场照片及脉冲涡流扫查图

实测最小壁厚1.37mm,设计壁厚5.00mm,减薄率72.60%。减薄部分位于直管顶部北侧焊缝的西侧。

3.6 再生器R-102至再生器接收器D-110转剂线

再生器R102至再生器接收器D-110入口前弯管,检测部位现场照片及脉冲涡流扫查详情如图6所示。

图6 再生器检测部位现场照片及脉冲涡流扫查图

最小壁厚为4.92mm,设计壁厚为8.50mm,最大减薄率为42.12%,最小值位于弯头外弯管的中间区域。

4 结语

总而言之,随着炼油能力的增长、原油质量的恶化和对安全长期生产的重视,意味着对炼油厂防腐工作的压力加大。脉冲涡流扫描方法不仅可以应用于高温裸管的检测,还可以应用于绝缘层管缺陷的扫描,使管道腐蚀部位能够快速定位。然而,这项技术仍有许多缺点需要结合其他测试方法进行验证。不同的监测方法具有不同的监测范围,只有与不同的腐蚀在线监测方法相结合,充分发挥各自的优势,才能不断提高作战监测的可靠性和完整性,达到及时发现和减少腐蚀的目的。