FH36钢在不同盐度模拟海水中的摩擦腐蚀行为研究

2023-02-12王东胜夏呈祥朱奋永孙士斌常雪婷

王东胜,强 强,夏呈祥,朱奋永,孙士斌,常雪婷*

(1.上海海事大学海洋科学与工程学院,上海 201306;2.上海海事大学物流工程学院,上海 201306)

极地蕴藏着丰富的天然气资源和石油,越来越多的人开始关注极地研究,近年来,受全球温室效应的影响,极地冰川面积呈现减少的趋势,极地矿产资源和航运开发变得日趋重要[1].低温和冰载荷是船舶在极地航行中不可避免的问题,低温环境下,金属材料的脆性增加,而海冰的冲击会对船体结构的低温服役性能带来考验[2].海水中富含大量的卤化物离子,尤其是氯离子,会导致船体钢板大规模腐蚀[3].当船舶行于极地区域时,海冰磨损和海水腐蚀同时发生作用,会导致船体的摩擦腐蚀协同现象[4].与单独的磨损或者腐蚀造成的材料失效相比,摩擦腐蚀在磨损和腐蚀的协同作用下危害更大[5-6].

随着摩擦和腐蚀之间的耦合作用被广泛认知,不少学者对其进行了研究.Zhang等[7]试验发现在摩擦腐蚀系统中,摩擦会导致金属局部磨损,使钝化膜脱落而导致腐蚀速率升高,同时钢样表面在加速腐蚀过程中会产生更多的腐蚀产物,导致磨损加剧.Vettivel等[8]研究了物理气相沉积技术对钢样耐磨耐腐蚀的影响,经过物理气相沉积处理的钢样,当施加阴极电位时,钢样以塑性变形为主的机械磨损占主导地位.随着电位的增大,机械磨损的影响减小,腐蚀加速磨损的影响增大.在海水摩擦腐蚀耦合作用中,经过调质处理的钢样比正火处理的钢样耐磨蚀性能更高[9].考虑到极地的特殊环境,海水与海冰会呈现季节性和昼夜性交替的特点,夏昼海冰消融,海水盐度稀释,冬夜海冰形成,卤液因其低冰点特性,盐分会从海冰内部的卤道系统被排出,海水盐度上升[10],而盐度也是影响摩擦腐蚀行为的重要因素.Chen等[11]研究发现高盐度海水会加速镍合金的摩擦腐蚀.Panagopoulos等[12]在锌合金的研究中也发现类似趋势.

近年来对摩擦腐蚀的研究大多集中在对钝化性的合金开展研究,尤其是不锈钢或钴基医用合金.对非钝化金属合金的摩擦腐蚀行为的研究鲜有报道,特别是针对不同盐分含量下高强度船用钢板摩擦腐蚀的研究也比较少,在此背景下,本文中通过配制不同质量分数的NaCl溶液模拟海水环境,研究了FH36船用低温钢板在不同盐分含量下的摩擦腐蚀行为.

1 试验部分

1.1 试验材料及制备

试验所用的低碳合金钢是由国内某钢厂采用控轧控冷技术(TMCP)生产的F级船用低温钢板,试验用钢成分列于表1中.先用线切割机把钢板切割成20 mm×20 mm×2 mm的长方体钢样,采用280#、400#、800#、1200#及1500#的水磨砂纸对其6 个面进行逐级打磨抛光,除去钢板的原始锈层后用无水乙醇和去离子水各超声清洗15 min,放入干燥箱内常温干燥保存备用.使用上海泰明光学仪器有限公司的HXD-2000TMSTC/LCD数字式显微硬度计对钢样表面测试硬度,载荷为4.9 N,加载时间15 s,测得钢样表面硬度245 HV.根据ASTMD1141-98标准配置Cl−浓度为0.3、0.6、0.9及1.2mol/L的模拟海水备用.

1.2 试验方法

对试验用钢样抛光处理后,采用5%HNO3和95%无水乙醇(体积分数)配置金相刻蚀液对钢样进行刻蚀.清洗干净后吹干,然后用金相显微镜观察钢样金相微观组织.采用UMT-2 TriboLab型多功能摩擦磨损试验机进行电化学腐蚀摩擦试验,对磨球选取直径为8 mm氧化铝球(Al2O3),摩擦方式是球面往复接触摩擦,往复摩擦距离5 mm,载荷为15 N,频率2 Hz,测试时间为30 min.采用Bruker Contour GT-1型白光干涉仪对钢样摩擦磨损后的磨痕轮廓进行测量.使用CXS-5TAH-118340扫描电子显微镜(Scanning Electron Microscope,SEM)观察钢样表面形貌.电化学测量方式采用典型的三电极体系,工作电极为抛光处理后的FH36钢样,参比电极为Ag/AgCl电极,对电极为正方形铂片电极.首先浸泡钢样30 min以保证溶液中开路电位的稳定性,以1 mV/s的扫描速率在相对于开路电位(OCP)-300~500 mV的扫描范围内进行极化曲线的测量.环境介质为通过配制Cl−浓度分别是0、0.3、0.6、0.9和1.2 mol/L的海水来模拟不同盐度,环境温度为15±3℃.除了在开路电位下进行试验,还选用了阴极保护电位(−0.8 V),以消除摩擦期间的电化学腐蚀,因此可以单独评价腐蚀和摩擦在材料总损失中的作用,并研究它们之间的耦合作用.

2 结果与讨论

2.1 微观组织

从图1中可以看出FH36钢样的晶粒得到大幅细化,存在黑色多边形珠光体和针状铁素体,由于钢样具有较低的碳含量和不同的微量合金元素,保证钢样在低温环境下依旧具有较高的屈服强度和抗拉强度.船用低温钢FH36设计化学成分列于表1中,研究表明当Mn元素在质量分数小于1.5%的范围内有细化晶粒作用,改善材料低温韧性[13],微合金元素Nb和V的添加有助于抑制奥氏体再结晶,形成细小弥散的铁素体晶粒,起到强化作用.

Fig.1 SEM micrograph of metallographic structure of FH36 steel sample图1 FH36钢样金相组织的SEM照片

2.2 摩擦系数和磨损量

摩擦系数是表征低碳合金钢和Al2O3磨球在不同Cl−浓度(0~1.2 mol/L)溶液中摩擦特性的1个重要特征.图2(a)所示为钢样在不同质量分数盐溶液中的摩擦系数随时间的变化,可以发现摩擦系数在摩擦试验开始即迅速达到稳态值,随后在一定时间间隔内出现幅值的规则波动,这种波动现象可以归咎于磨合期磨损产物的形成[14].FH36钢样在不同盐度溶液中的平均摩擦系数变化如图2(b)所示,平均摩擦系数随着海水盐度的上升而下降,由0.38降至0.10.可以发现,与低Cl−离子浓度溶液相比,高Cl−离子浓度溶液中表现出了良好的润滑性.初步分析有两个原因,一是摩擦的同时发生了腐蚀行为,协同作用下会产生更多的腐蚀产物,在钢样与磨球形成的摩擦副之间起到润滑剂的作用,降低了摩擦系数[15].另一个是随着海水中NaCl质量分数的增加,溶液的粘度以及密度都会随之增大,摩擦副之间会形成1层承载能力强的润滑水膜,润滑效果提高使得摩擦系数因此减小[16].图2(b)所示为不同盐浓度下的磨损量,随着盐度的升高损失量不断增加,这与摩擦系数的趋势恰好相反,说明高盐度加速了摩擦腐蚀的耦合作用.

2.3 开路电位和腐蚀电流

Fig.2(a)Friction coefficienttotal and (b) mass lossand average friction coefficient curvesfor FH36 steel sample in seawater with different Cl− concentrationsunder open circuit potential图2 FH36钢样在开路电位下不同Cl−浓度海水中的(a)摩擦系数以及(b)磨损量和平均摩擦系数

在摩擦腐蚀试验期间,对摩擦系统试样的腐蚀电位进行监测,如图3所示.在最初的5 min内,磨球没有滑动,FH36钢样的开路电位随着Cl−浓度的增加不断负移,缓慢达到平稳值,电位也随之由−0.62 V升至−0.72 V,说明高Cl−离子浓度会增加钢样的腐蚀倾向.随着滑动摩擦的发生,钢样的开路电位曲线都表现出迅速下降趋势,且随着摩擦时间的增加而缓慢减小.这是因为Al2O3磨球的滑动会破坏钢样表面的平衡状态,将基体具有较低平衡电位的电化学新表面暴露于周围环境[15],导致电位急剧下降.滑动过程中FH36钢样在不同盐度溶液中的电位分别降至−0.65(0 mol/L)、−0.7(0.3 mol/L)、−0.73(0.6 mol/L)、−0.76(0.9 mol/L)和−0.78(1.2 mol/L),证明摩擦加速腐蚀的发生.在整个试验过程中,电位的变化呈现出摩擦腐蚀试验中的典型特征,与Sun等[17]的研究相符.

Fig.3 Open circuit potential of FH36 steel sample in seawater with different salinity 图3 FH36钢样在不同盐度海水中的开路电位

为了确定纯机械磨损在摩擦腐蚀造成总材料损失中的作用,将钢样在−0.8 V(Ag/AgCl)的阴极电位下进行了滑动摩擦试验,该电位低于FH36的自腐蚀电位,在摩擦过程中实时监测得到如图4所示的腐蚀电流图,滑动期间的腐蚀电流为负,表明腐蚀受到抑制,材料损失是由摩擦磨损引起.摩擦初期腐蚀电流的上升与氧化层的破坏有关,在比较不同盐度下FH36钢的腐蚀电流时,发现高盐度下的腐蚀电流更大,这再次证实高盐度海水会加速腐蚀.

Fig.4 Corrosion current of FH36 steel sample at −0.8V cathodic potential图4 FH36钢样在阴极电位为−0.8 V时磨蚀的腐蚀电流

2.4 极化曲线

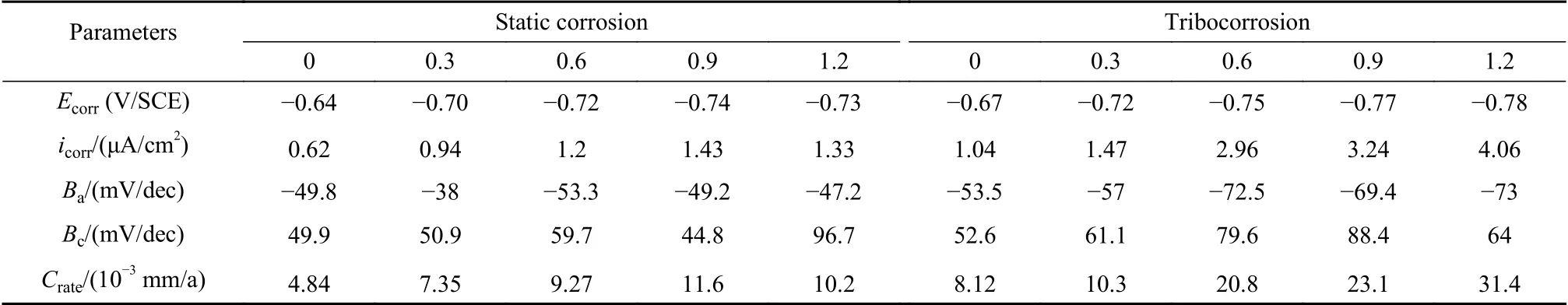

FH36静态腐蚀下的极化曲线如图5(a)所示,值得注意的是,Cl−浓度为1.2 mol/L时的自腐蚀电位和腐蚀电流密度均低于0.9 mol/L,这是因为海水中的溶解氧会随着NaCl浓度的升高而降低,阴极发生还原反应所需氧减少,反过来溶解金属的阳极反应也受到阻碍[18].而FH36钢在Cl−浓度为0.9 mol/L的环境下静态腐蚀最快.从整体来看,随着Cl−浓度升高,自腐蚀电位发生负移,腐蚀电流密度增大.图5(b)所示是FH36摩擦腐蚀后的极化曲线,也呈现出相似趋势,Cl−浓度愈高,钢样腐蚀速度更大.通过Tafel外推法对极化曲线进行了拟合,拟合数据列于表2中.从表2中看出,当NaCl质量分数由0 mol/L增加到1.2 mol/L,纯腐蚀下FH36的电流密度由0.62μA/cm2增加到1.33μA/cm2,腐蚀速率由4.84×10−3mm/a增加到10.2×10−3mm/a;受到摩擦腐蚀协同作用后的腐蚀电流密度和腐蚀速率增幅显著,分别由1.04μA/cm2升至4.06μA/cm2,8.12×10−3mm/a升至31.4×10−3mm/a.这些数据进一步证明了Cl−浓度的增加导致钢样耐腐蚀性能下降.

Fig.5 Polarization curve of FH36 steel sample before and after abrasion:(a)before tribocorrosion;(b)after tribocorrosion图5 FH36钢样磨蚀前后的极化曲线:(a)磨蚀前;(b)磨蚀后

表 2 FH36在不同盐度(mol/L)海水中极化曲线拟合数据表Table 2 Fitting data table of polarization curve of FH36 in seawater with different salinity (mol/L)

2.5 磨痕轮廓和形貌

图6所示为FH36钢样在不同Cl−浓度盐溶液中摩擦腐蚀后的3D磨痕轮廓图,图7所示为其磨痕截面图.观察可知,不论是在开路电位还是阴极保护电位下,磨痕轮廓的宽度和深度都随着海水盐浓度的增加而增加,开路电位下不同盐浓度海水中的磨痕宽度依次为248(0 mol/L)、295(0.6 mol/L)和376μm (1.2 mol/L).相应的阴极保护电位下的磨痕宽度为187(0 mol/L)、256(0.6 mol/L)和323μm (1.2 mol/L),明显小于开路电位下的磨痕宽度.这是由于阴极保护电位的存在,抑制了电化学腐蚀行为,而当钢样处于开路电位时,基体在两者的耦合作用下,随着摩擦行为的不断进行,磨痕表面的摩擦产物不断被带出磨痕,而此时基体在Cl−的作用下会发生腐蚀行为,在表层产生腐蚀产物;疏松的磨损产物和腐蚀产物会降低摩擦系数.然而随着Cl−的浓度增加,磨痕表面发生腐蚀的概率越大,产生的腐蚀产物也会增多,基体表面的腐蚀产物又会受摩擦力的影响被及时清理到磨痕外部,进而为磨痕表面的腐蚀提供新的场所,可见摩擦腐蚀的耦合作用则会加剧材料损失.

Fig.6 3D graphsof wear scar of FH36 steel sample in seawater with different salinity:(a~c) under open circuit point;(d~f) under cathodic protection potential图6 FH36钢样在不同盐度海水中的磨痕的3D图:(a~c)开路电位下;(d~f)阴极保护电位下

Fig.7 Cross-section profile diagram of wear scar of FH36 steel samplein seawater with different salinity:(a)under open circuit potential;(b)under cathodic protection potential图7 FH36钢样在不同盐度海水中的磨痕截面轮廓图:(a)开路电位下;(b)阴极保护电位下

Fig.8 SEM micrographs of wear scar of FH36 steel samples under different salt concentrations:(a)under open circuit potential;(b)under cathodic protection potential图8 FH36钢样在不同盐浓度下的磨痕形貌的SEM照片:(a)开路电位下;(b)阴极保护电位下

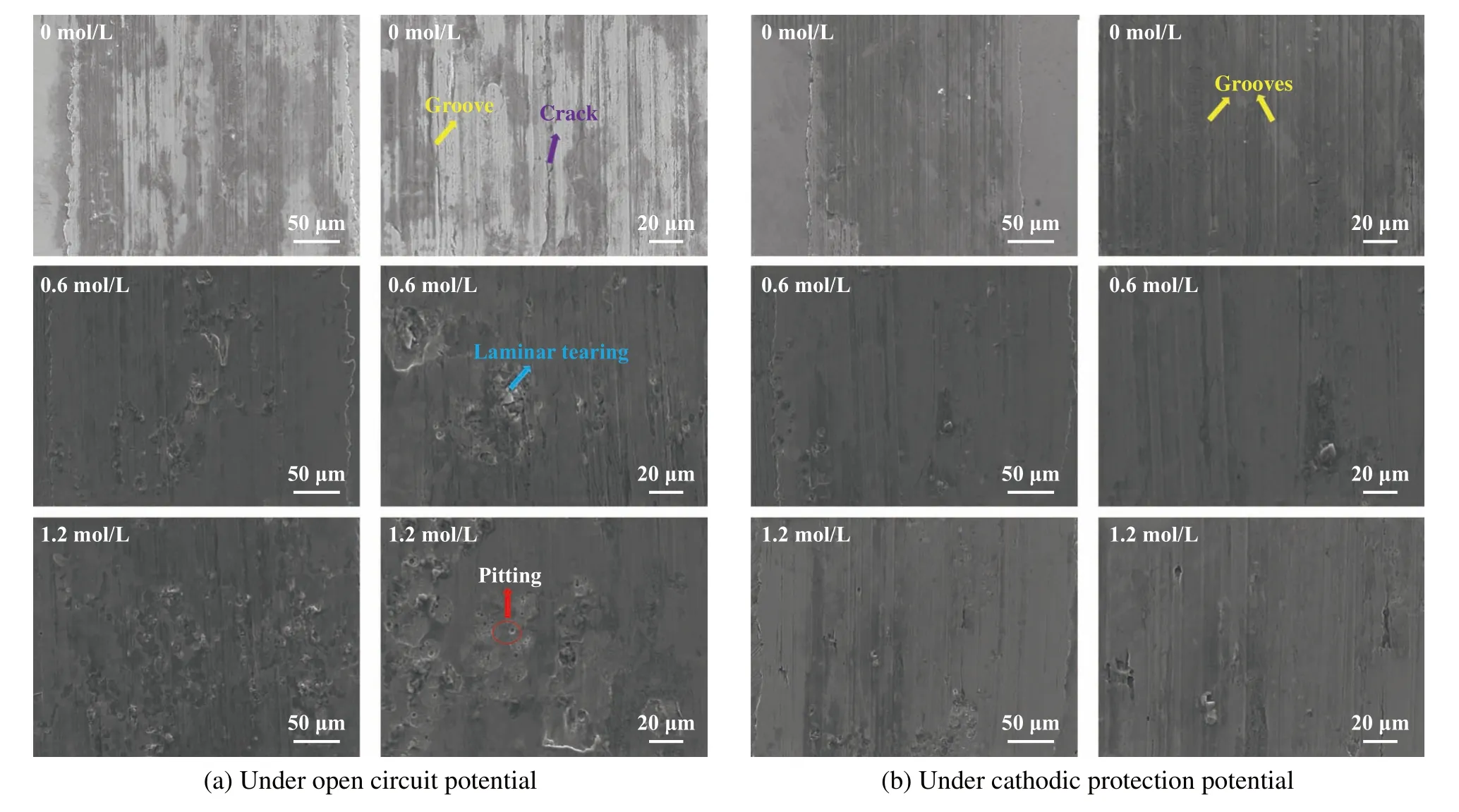

图8 所示是FH36钢样在不同盐浓度下放大500倍和1 000倍的磨痕形貌,其中包括开路电位[图8(a)]和阴极保护电位[图8(b)]两种外加电位环境.观察图8(a)发现,当在开路电位下,Cl−浓度为0 mol/L时,磨痕内部出现了裂纹和犁沟,这是由于Al2O3磨球在摩擦过程中对钢样表面产生微切削,部分金属磨屑没有被环境介质带走,呈现与滑动方向平行的犁沟状,是磨粒磨损的典型特征[19].当Cl−离子浓度升高至0.6和1.2 mol/L时,钢样表面出现了明显的层状剥落、点蚀现象以及腐蚀产物,这归因于Cl−活性增强和摩擦腐蚀的耦合作用.摩擦行为促进了上述微裂纹的生长,微裂纹会从表面沿与负载方向成一定夹角向钢样内部扩展延伸,这也为O元素和Cl元素参与腐蚀扩散提供了通道,环境溶质中的Cl−经扩散作用渗透进基体裂纹中,形成局部电位差,而电位差对电偶腐蚀的影响是首要的,大大促进电化学腐蚀的发生[20];同时溶解氧经过微裂纹扩散进入基体,形成供氧差异腐蚀电池,进一步加剧腐蚀的发生[21].此外点蚀使摩擦副界面更加粗糙,导致更高的接触应力,从而带来更多的材料损失,这也与图2(b)所呈现的质量损失趋势相符,所以在高盐度海水中的磨损形式是腐蚀磨损和疲劳磨损.

观察图8(b)可知磨痕表面发生了塑性变形,以犁沟为主.钢样表面氧化层被磨损后,随着盐浓度的升高,海水的润滑作用增加,钢样的摩擦系数也会降低,部分游离磨屑转移至磨球上形成微凸体,并在对磨过程中发生硬化,形成犁沟[22].裸露的钢样与海水中的活性Cl−接触,尽管在阴极保护电位下受电化学腐蚀影响较小,但是由于基体组织中的铁素体、渗碳体和夹杂等影响因素,还是会增加磨痕表面局部腐蚀的敏感性,使磨痕处的基体材料在接触应力的作用下更容易从基体脱离,Cl−浓度越高,磨屑分离的速度越快.因此在磨痕处可以发现在阴极保护电位下钢样主要受到磨粒磨损,表面有磨屑和腐蚀产物的残留,而磨损量也会随着Cl−浓度的增加而加剧,只是磨损程度比开路电位下略小.

2.6 摩擦腐蚀耦合作用

为了确定不同Cl−浓度在摩擦腐蚀造成的总材料损失中的作用,本文中根据ASTM G119-09标准测定磨损和腐蚀耦合作用,对钢样的体积损失量进行分析.在摩擦腐蚀系统中,总的材料体积损失 T可以分为纯磨损量 W0、纯腐蚀量 C0和 磨损腐蚀耦合作用量 ∆S,所以有:

其中,总材料体积损失 T由白光干涉仪测量磨痕得到,磨损腐蚀耦合作用量 ∆S包括腐蚀引起的磨损增量∆WC和 磨损引起的腐蚀增量∆CW,当∆WC或 ∆CW为负值时,表示磨损和腐蚀是对立的;而当∆WC和∆CW都为正值时,表示两者是相互促进的,所以有:

同时总磨损量 W 由 W0和∆ WC组成, W0可以通过阴极保护电位条件下的摩擦腐蚀试验得到,通常阴极保护电位下的纯腐蚀量忽略不计;总腐蚀量C 由C0和∆CW组成,可以通过电化学测得.标准规定当时,磨损在耦合作用里占主导,当小于0.1时,腐蚀在耦合作用里占主导,当0.1时,试样重量损失受到摩擦和腐蚀的协同作用,二者互相耦合,共同促进,所以有

此外,标准还用3个无量纲因子,即总耦合因子、磨损作用因子和腐蚀作用因子来描述磨损与腐蚀对总材料损失量的影响程度.

总耦合因子计算:

磨损作用因子计算:

腐蚀作用因子计算:

结合表2中极化曲线拟合数据得到的FH36钢磨蚀前后的腐蚀速率以及钢样的密度为7.88 g/mm3,可以计算出盐浓度由低到高的海水中FH36钢样纯腐蚀量依次为1.1×10−7、1.6×10−7、2.1×10−7、2.6×10−7和2.3×10−7cm3;磨蚀后的总腐蚀量依次为1.8×10−7、2.4×10−7、4.8×10−7、5.3×10−7和7.4×10−7cm3.结合公式(1)~(5)可得体积损失数据并列于表3中,开路电位下的磨损增量ΔWC从Cl−浓度由低到高的顺序依次为1.9×10−7、3.4×10−7、3.7×10−7、2.5×10−7和0.7×10−7cm3;腐蚀增量ΔCW依 次 为0.7×10−7、0.8×10−7、2.7×10−7、2.7×10−7、5.1×10−7cm3.分析数据和图9发现,在所有盐浓度海水中ΔWC和ΔCW都为正值,表明磨损与腐蚀之间的耦合作用是相互促进的.且随着盐浓度的升高,总耦合因子并不会一直增大,存在1个限值即Cl−浓度为0.6 mol/L时达到最大,此时磨损腐蚀耦合作用对材料损失的影响也到达顶峰,其造成的损失量占总材料损失的31.7%.当Cl−浓度进一步升高至1.2 mol/L时,尽管腐蚀作用因子不断增大,但是从表4所列数据可知此时磨损在协同作用里占据主导作用,所以总耦合因子也会降低.从总磨损量和总腐蚀量来看,当Cl−浓度为0和1.2 mol/L时,总磨损量分别占比86.2%和78.2%,总腐蚀量分别占比13.8%和21.8%,可见磨损还是材料损失的主要形式.

表 3 FH36在不同盐度海水中体积损失数据表Table 3 FH36 volume loss data table in different salinity seawater

表4 摩擦腐蚀耦合作用中的主导因子表Table 4 Table of Leading Factors in the Coupling of Friction and Corrosion

Fig.9 Friction and corrosion coupling action factor diagram图9摩擦腐蚀耦合作用因子图

3 结论

a.FH36钢样在不同盐度模拟海水中,随着Cl−浓度增加(0~1.2 mol/L),摩擦系数依次降低,但受腐蚀作用的耦合影响,磨痕轮廓以及材料损失量都逐渐增大.

b.在同盐度模拟海水中,阴极保护电位下的FH36钢样磨损量小于开路电位下的磨损量.处于开路电位时,低盐度模拟海水中磨损机制为磨粒磨损,高盐度模拟海水中磨损机制为腐蚀磨损和疲劳磨损;处于阴极保护电位时,在各种Cl−浓度(0~1.2 mol/L)下的磨损机制都以磨粒磨损为主.

c.腐蚀电化学表明,钢样的开路电位会随着Cl−浓度增加(0~1.2 mol/L)而负移,增大了钢样的腐蚀倾向.当摩擦腐蚀发生,腐蚀电流密度比静态腐蚀时更大,说明存在摩擦腐蚀耦合作用,且两者是相互促进的.

d.摩擦腐蚀耦合作用并不随Cl−浓度的不断增加(0~1.2 mol/L)而增加,当Cl−浓度为0.6 mol/L时耦合作用达到最大,且从整体材料损失量来看,摩擦损失为主,腐蚀损失次之.