浅埋偏压隧道注浆长管棚施工技术研究

2023-02-11刘忠磊LIUZhonglei

刘忠磊 LIU Zhong-lei

(中铁十四局集团第四工程有限公司,济南 250002)

0 引言

随着经济社会的高速发展,我国高速铁路的发展呈现井喷状态,其中铁路隧道占了很大一部分。经过多年的施工探索和经验总结,我国的土木工程领域早已广泛采用注浆技术,但是对于浅埋偏压隧道的处理方案仍未达成一个具有行业共识的解决方案,稍有不慎,极易造成隧道受偏压整体位移甚至通天塌方。本文通过分析新建张吉怀高速铁路隧道浅埋偏压破碎地段注浆长管棚的力学作用机理,采用注浆长管棚施工方案对泥质粉砂岩浅埋偏压破碎地段进行超前预加固处理,对防止隧道坍塌、控制地面沉降具有良好的效果,并为同类铁路隧道工程的建设提供参考。

1 工程概况

新建张家界至吉首至怀化铁路兰村乡隧道隧址区位于沅麻红层盆地,属于丘陵地貌,因受长期风化侵蚀作用,丘间多有狭长沟谷,地势起伏较大,多呈“V”或“U”字型。在经历了漫长多期的地质演变过程中,隧址区构造运动频繁,断裂构造发育,穿越的次级区域构造单元主要为来草坡背斜,呈北向西展布,本隧道横穿来草坡背斜西北翼,其属平缓,开阔褶曲。

隧址区穿过白垩系红层地层,覆盖层主要为全风化泥质粉砂岩,基岩主要为泥质粉砂岩。泥质粉砂岩中含有少量方解石(0~12%)和云母(0~2%),泥质粉砂结构,厚层状构造。该岩层属于较软岩。受风化作用影响,岩体节理裂隙发育,破碎严重,其中强风化层风化较剧烈,强风化、弱风化层风化不均,厚约0.5~17m。隧道洞口岩土体稳定性差,开挖后隧道岩层面和节理裂隙易切割形成楔形破坏,造成洞顶和两侧临空,产生局部岩土体坍塌、洞身失稳。

2 注浆长管棚力学作用机理分析

地层中的岩土体在未受到人类工程活动影响时保持着应力平衡状态。随着隧道工程的进行,岩土体原有的应力平衡状态被破坏,使得岩土体内部的应力得到释放,岩土体在经过一段时间的应力再分布后达到一个新的平衡状态,岩土体在宏观上即表现为地层的移动。因此,为了在恶劣和特殊条件下保证隧道工程的正常进行,采用注浆长管棚超前支护,预先增强地层的承载力,而且长管棚注浆后与周围岩体形成一个固结壳体,有效地提高了岩土的自稳能力,对控制隧道塌方和地面沉降有着明显的效果。

另外,长管棚注浆后可看作是具有一定跨度和刚度的超静定梁,将上部所受岩土的压力和地基反力传递给钢拱架,大大降低掌子面开挖所受荷载,提高了掌子面的稳定性。隧道开挖长管棚力学模型如图1所示。

图1 隧道开挖长管棚力学模型图

3 注浆长管棚施工工艺

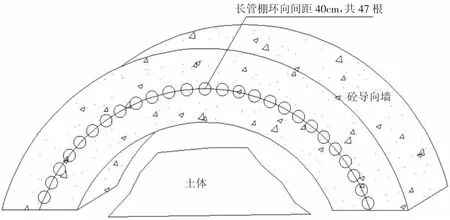

长管棚施工前需设置混凝土导向墙,保证长管棚的施工方向,导向墙按隧道拱部140°范围计算,截面尺寸、厚度均为1m。

3.1 长管棚施工工艺

3.1.1 测量定位

测量人员按设计图纸要求放出钻孔位置,孔口处采用十字线准确定位。

3.1.2 安放φ140定位导管

安放φ140热轧无缝钢管作为定位导管,φ140导管长1m,外露出导向墙10cm,嵌入土体,倾角为0~3°,导管与导向墙钢拱架焊接牢固。

3.1.3 钻机进场及就位

钻机下方土体不得超挖,铺垫两层横竖交叉的15×15cm尺寸的方木,保证稳定性。

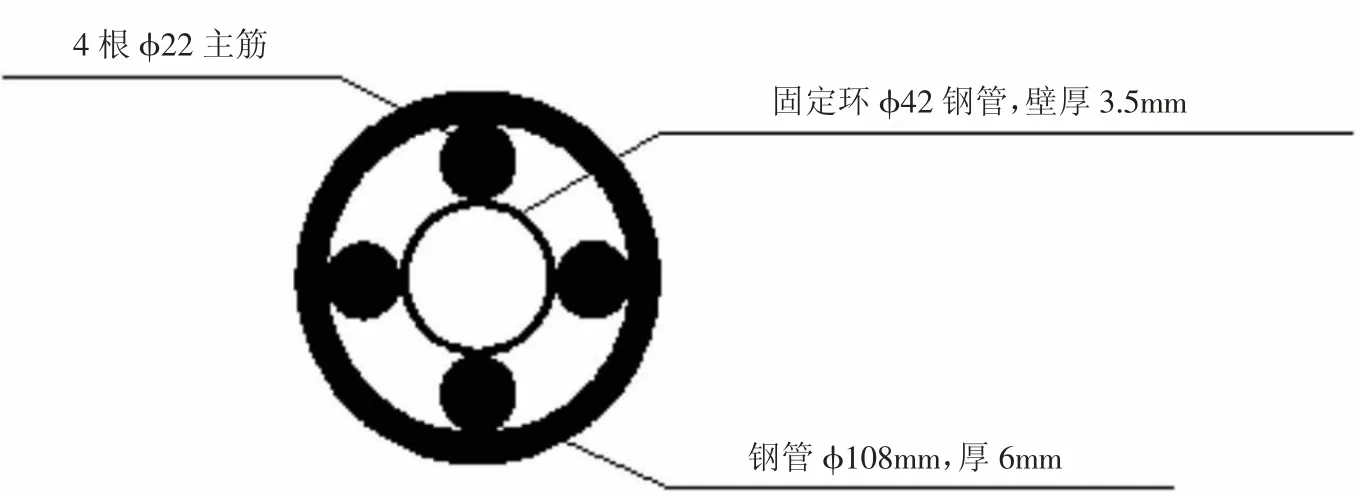

3.1.4 管棚钢管加工

隧道洞口长管棚采用φ108×6mm热轧无缝钢管,首节管棚采用长3m和6m钢管,保证同一横截面内接头数量≤50%,且相邻钢管的接头至少错开1m,之后每节均采用6m长钢管,管身用电钻机钻出φ10mm溢浆孔,梅花型布置,相邻两孔间距为11cm,尾部1.1m不设压浆孔,如图2所示。钢管之间采用丝扣对口连接,活接头长30cm。

图2 钢管加工示意图

3.1.5 螺旋钻进施工

①钻机安装完成后调试仪器仪表,连接第一根钻具,钻机采用志高ZGYX-420管棚钻机。

②钻孔顺序由高向低,间隔错开施工。钻孔过程中还须详细记录开钻时间、结束时间及所遇到的问题,以便为超前地质预报提供一定依据。

③安装钻具,接第一根钻杆,前端装导向钻头。

④第一根钻杆钻进过程中控制转速约35转/min;每钻进1m必须对深度、方位、倾角等参数进行测定。

⑤钻孔施工中严格控制钻孔轴线,若有偏向要及时进行纠正,深度达到要求后应边退钻边清孔。

3.2 长管棚注浆工艺

钢管内设置钢筋笼并采用插入小导管、后退分段注浆法注浆。图3为钢筋笼示意图。图4为φ32小导管与管棚连接示意图。

图3 钢筋笼示意图

图4 φ32小导管与管棚连接示意图

3.2.1 注浆参数选择

①注浆压力。

注浆压力是管棚注浆工艺中的一个重要参数,较高的注浆压力能够使浆液更好的压入地层,使得结石体饱满、密实;但同时过高的注浆压力可能会造成岩土体劈裂破坏,使得浆液流失和地表松动。图5为管棚注浆孔布置示意图。根据试验所得结果调整注浆参数,保证管棚注浆取得最佳效果。当注浆压力升至某一数值时,注浆速率突然增大时,此时地层已产生劈裂破坏,这一压力值即为最大容许注浆压力。参照类似工程经验和现场注浆试验曲线,确定注浆压力在0.5-2MPa之间。

图5 管棚注浆孔布置示意图

②注浆孔布置形式。

确定注浆孔间距时既要考虑充分发挥各个注浆孔的作用,节约工程造价;也要考虑各孔之间的搭接作用,达到均匀受浆的目的。所以注浆孔的布置采用等间距均匀布孔的形式。本工程根据地层岩土破碎程度及浆液扩散程度确定均匀布置直径为10mm的小孔,间距为11cm且梅花型布置,如图2所示。

③注浆结束标准。

当注浆压力达到设计终压时间超过20分钟时即使注浆量达不到设计要求也可停止注浆。另外,当注浆压力达到设计终压的80%时出现较大跑浆,在间歇注浆后即可结束注浆。

3.2.2 注浆工艺流程

管棚注浆工艺流程为:管棚钢管插入钻孔→向孔内插入φ32小导管→φ32小导管与管棚钢管封闭→φ32小导管与注浆机连接→开始注浆→逐次分段后退小导管注浆→注浆管路检查→完成注浆→M10水泥砂浆充实钢管→结束。

4 工程存在问题及解决办法

4.1 钻孔孔位偏斜

导致钻孔孔位发生偏斜的原因主要有:

①钻孔孔位和钻机的中心两点未能准确的对准,使得导向系统存在误差,钻孔偏离预定轨迹太大;

②钻头与钻杆管径不匹配,钻头受到向下的竖向力后产生振动,引起钻机固定松动从而发生偏移;

③钻机的设置与实际地层情况不符,增大钻机与钻孔孔壁之间的摩擦,导致钻机的扭矩和地质情况不相适应,发生顺右倾的倾向而偏斜,地质情况也是导致孔位发生偏斜的主要原因。

解决措施:

①钻孔时必须及时掌握钻机与地质情况引起的向下偏移量,微调钢管的外插方向;

②对于由钻头与钻杆不匹配引起的重力,可在钻杆上安装与钻头大小相近的稳定器,不仅可消除钻头所受向下的竖向力,而且还可以增加钻头的稳定性;

③在管棚施工过程中应准备多种型号的钻头以适应不同的地质情况,并且在围岩面与钻孔方向不垂直时加大钢管的强度和硬度,以及减少钻机的旋转速度。

4.2 管棚后半部分注浆效果差

在大量实际管棚施工的经验基础上,总结发现管棚后半部分注浆效果特别差,甚至很多时候几乎没有浆液,其原因如下:

①注浆时钢管内由于有泥浆发生堵塞,浆液不能达到钢管后端;

②浆液配合比选择不合理发生浆液过早的凝固收缩现象;

③注浆压力未达到设计要求导致浆液未能充填到地层孔隙里;

④地层中节理裂隙发育,导致相邻两孔发生串浆。

解决措施:

①在节理裂隙发育的地层注浆时应限量低压,采取钻一段注一段、交替注浆的原则,且注浆应及时;

②为了不发生串浆现象,浆液浓度应较高,且采取下调注浆压力、限制注浆流速的方法直到土体吸浆速度降低时再加大注浆压力,当发生穿孔后需先清孔再进行注浆。

5 总结

①通过注浆加固工程实例的分析研究得出:长管棚结合注浆技术能改善浅埋偏压破碎地段的物理力学特性,其各项性能得到很大改善,注浆效果明显。②注浆长管棚结构承担了开挖面上方土体的上覆压力和地基反力,大大降低开挖面所受荷载,有效提高了隧道开挖面的稳定性。③通过总结浅埋偏压破碎地段注浆长管棚施工经验,并对长管棚注浆相关参数、实际工程中存在的问题及相应解决措施进行归纳,为以后类似隧道工程的建设提供参考。