多功能战斗部药型罩结构参量研究

2023-02-11张国伟陈京生高燕婷李琼芳

白 晶,张国伟,陈京生,李 岩,高燕婷,李琼芳

(1.中北大学 机电工程学院,太原 030051; 2.中国兵器工业标准化研究所,北京 100089;3.中北大学 环境与安全工程学院,太原 030051)

1 引言

多功能弹药是未来武器装备发展的主要方向之一[1-3],作为影响其破甲和杀伤威力的重要因素,药型罩结构是近年来研究的热点。袁志华研究了药型罩曲率半径和壁厚对破甲杀伤战斗部破甲威力的影响[4],李松楠则针对药型罩锥角以及装药高度展开了研究[5],韩文斌分别研究了药型罩结构对多功能战斗部破甲威力的影响[6]以及锥角对破片飞散特性的影响[7]。然而以往的研究多采用控制变量法探索药型罩结构对多功能战斗部单一毁伤元的影响规律,既无法研究药型罩结构参量之间的交互作用又缺乏对多功能战斗部威力性能的总体评价。为此,本研究采用正交实验方法研究30 mm口径微型多功能火箭弹药型罩结构对其战斗部威力性能的综合影响规律。

2 影响因素分析

药型罩对多功能战斗部威力性能影响的主要因素为材料、结构和加工工艺[8-9],由于微型多功能火箭弹用量较大,因此一般多使用低成本、易于加工的高锥型紫铜罩,锥角2α、壁厚δ和内圆弧半径γ是该药型罩结构的3个主要参量。

多功能火箭弹针对的目标多为轻型装甲车辆、混凝土掩体和人员,需采用聚能杆式射流作为破甲毁伤元[10],若锥角太小,会导致射流较细从而发生断裂,太大则破甲深度难以满足要求,对于30 mm多功能火箭弹,宜选用80°~100°范围[11]。

一般的小口径战斗部药型罩最佳壁厚的计算公式[12-13]为:

δ=(0.02~0.04)Dk

(1)

式中,Dk为罩口部直径。本次计算模型的罩口部直径为20 mm,因此最佳壁厚为0.4~0.8 mm。

内圆弧半径过小会使射流稳定性变差,过大则破甲深度较低[13]。由于药型罩口部直径较小,宜选用1~3 mm。

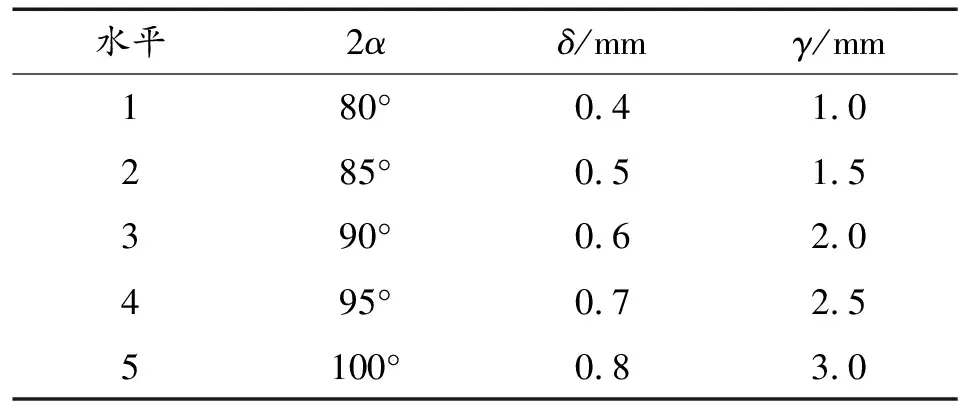

因此,药型罩的3个主要参量的水平值如表1所示。

表1 各因素水平

3 正交实验设计

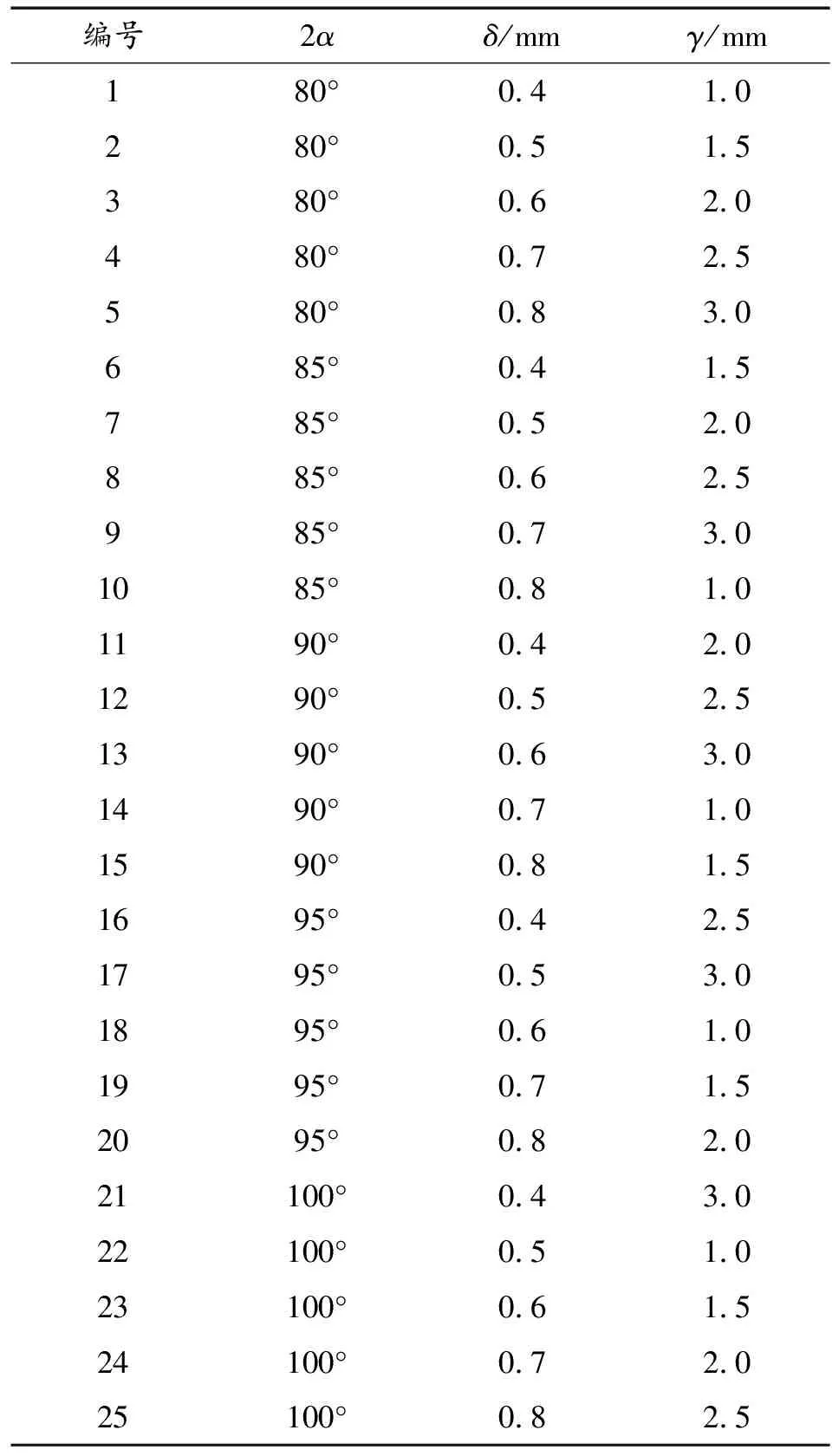

以药型罩锥角2α、壁厚δ和内圆弧半径γ为因素、以多功能战斗部破甲威力和破片平均速度为观测指标,根据正交优化原理[14],本次实验使用的三因素五水平L(53)的正交实验表如表2所示。

表2 正交实验表

4 数值模拟计算

4.1 物理模型

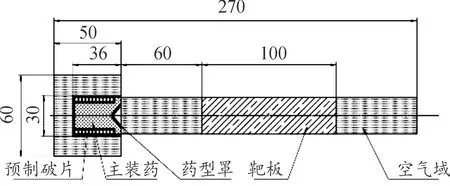

计算的物理模型由空气域、壳体、主装药、预制破片、药型罩和靶板组成,如图1所示。

图1 物理模型

其中外壳厚度为1.5 mm,内衬壳体厚度为1 mm;药型罩采用高圆锥型结构;预制破片为直径3 mm的球形破片,每层均布24个,交错排列11层,共264个;采用药顶中心点起爆。

4.2 有限元模型

本研究为轴对称结构的动力学问题,为减小运算规模、提高计算效率并保证收敛速度,根据表2所列参数,使用HyperMesh建立多功能战斗部侵彻钢靶的1/4模型并进行六面体网格划分,如图2所示。

图2 有限元模型

4.3 材料模型

本次计算各组分的本构模型和状态方程如表3所示。

表3 本构模型和状态方程

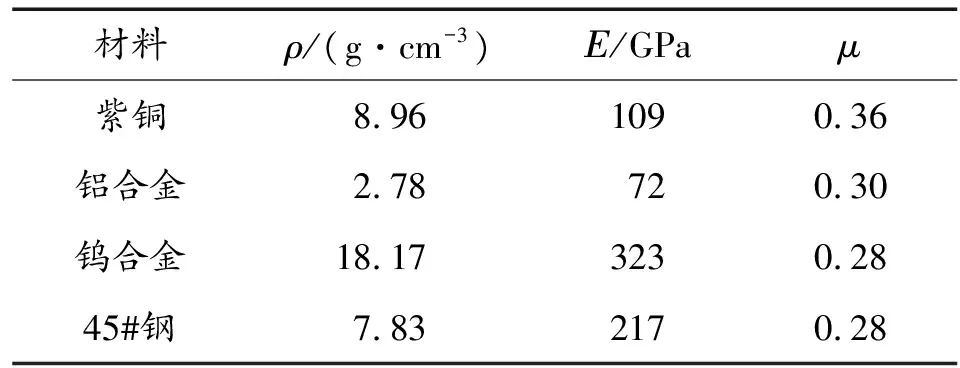

各组分材料的参数使用文献[15-16]中的数据,部分参数如表4所示。

表4 主要参数

内衬壳体与外壳之间以及破片之间在爆轰作用下存在自接触,故采用SINGLE_SURFACE_ID接触方式,破片与外壳之间采用SURFACE_TO_SURFACE_ID。

5 仿真结果分析

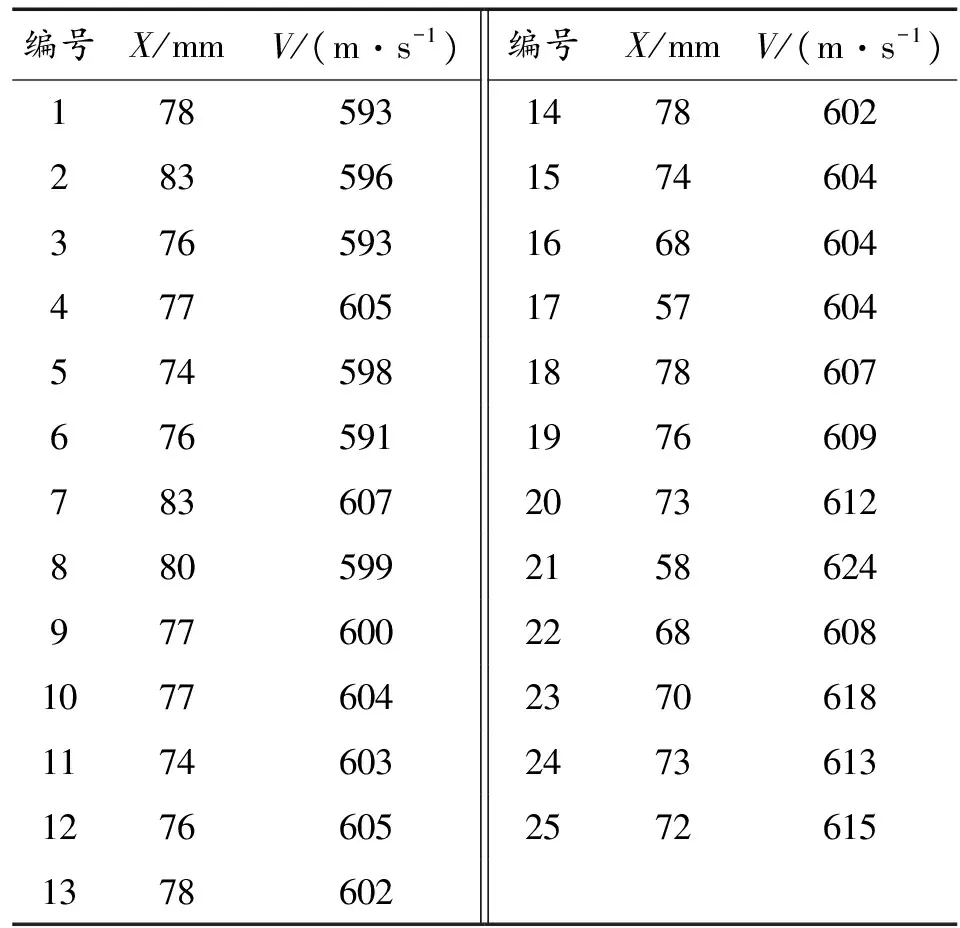

使用LS-DYNA软件进行仿真计算,所得不同药型罩结构下的破甲深度X以及破片平均速度V如表5所示。

表5 实验结果

以数值仿真所得到的破甲深度X和破片平均速度V作为评价指标,进行极差和方差分析,如表6所示。

表5中Afl为f因素l水平实验结果的平均值,Rf为极差,表征该药型罩参数对观测指标影响的强弱,I为平均值,Df为方差,表征该药型罩参数对观测指标结果影响效果的显著性[14]。计算公式为:

Rf=max{Afl}-min{Afl}

(2)

(3)

由表6可以看出,改变药型罩参数后,破片平均速度提升幅度不明显,相较于平均水平,方案中最大破片平均速度仅提升了1.82%,而对于破甲深度,提升幅度达到5.98%。

表6 极差分析表

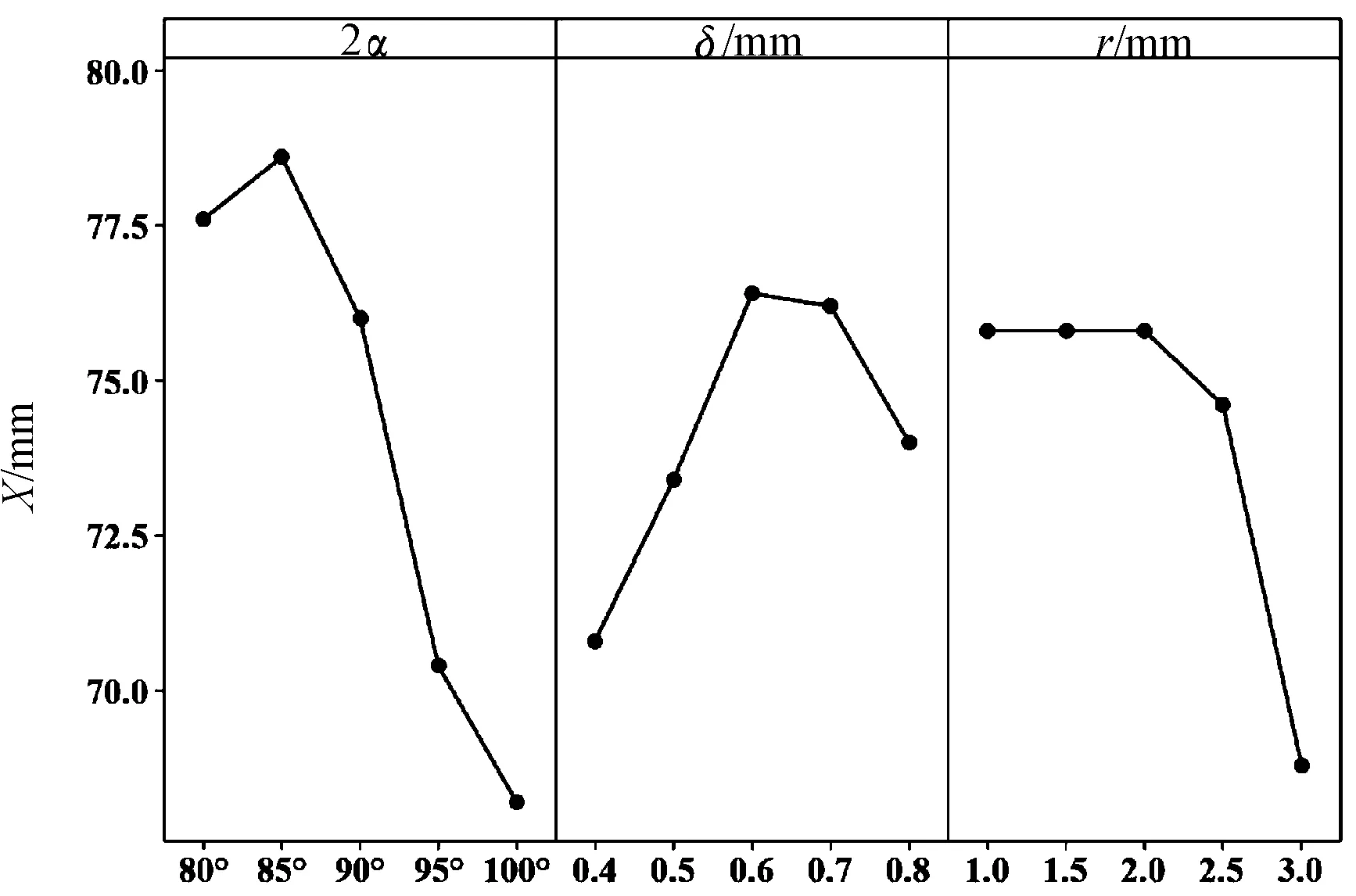

各因素各水平下的破甲深度均值变化曲线如图3所示。

图3 破甲深度X均值变化曲线

由表6和图3可以看出,R1>R3>R2、D1>D3>D2,表明药型罩锥角和内圆弧半径为影响多功能火箭弹破甲深度的主要因素且对结果观测的影响更为显著,壁厚为次要因素。随着锥角的增大,破甲深度呈现先增大后减小的变化趋势且均值变化曲线较陡,在85°处达到极值;随着内圆弧半径γ的减小,破甲深度呈现出先增大后收敛的变化趋势,当γ由3 mm减小到2.5 mm过程中破甲深度有明显的提升,当γ减小至2 mm后,破甲深度几乎没有改变。因此在药型罩设计时需优先考虑选取最佳的锥角以保证战斗部威力,并在保证破甲稳定性和可加工性的基础上减小内圆弧半径以增加其破甲能力;随着壁厚的增加,破甲深度呈现先增加后减小的变化趋势,在0.6 mm处达到极值。由于弹药口径较小,壁厚的可变化范围相应也较小,因此在设计药型罩壁厚时,需优先考虑其可加工性和稳定性。针对破甲威力,最佳的药型罩组合为“23i(i=1,2,3)”。

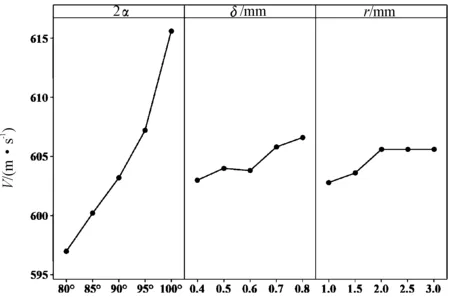

各因素各水平下的破片平均速度均值变化曲线如图4所示。

图4 破片平均速度V均值变化曲线

由表6和图4可以看出,R1>R2>R3、D1>D2>D3,表明药型罩锥角和壁厚为影响多功能火箭弹破片平均速度的主要因素且对结果观测的影响更为显著,内圆弧半径为影响破片平均速度的次要因素。随着锥角和壁厚的增大,破片平均速度呈现出逐渐增大的变化趋势,在壁厚为100°和壁厚为0.8 mm处达到极值;随着内圆弧半径的增大,破片平均速度呈现出先增大后收敛的趋势,在2 mm处开始收敛。因此可通过改变药型罩的相关参数来提高多功能火箭弹的杀伤能力。针对破片平均速度,最佳的药型罩组合为“55j(j=3,4,5)”。

本次实验有破甲深度和破片平均速度2个观测指标,采用加权综合评分法[14]分析这2个响应值。将实验结果改写为矩阵形式,所得观测矩阵为:

(4)

其中,Ymn为第m个指标第n次实验的结果。

破甲深度和破片平均速度均为正向指标,对实验观测矩阵极差化,得出极差化结果矩阵为:

(5)

计算公式[14]为:

(6)

城市攻防作战中,人员目标多处于轻型装甲车辆内或躲避在混凝土掩体后,因此微型多功能火箭弹破甲威力的重要性略高于杀伤威力,故而给定破甲深度和破片平均速度的权重分别为0.6和0.4,即系数矩阵为:

Ω=(0.6,0.4)

(7)

加权综合值[14]为:

(8)

将加权综合值作为每次实验的结果并对其进行极差分析,如表7所示。

表7 加权综合值极差分析表

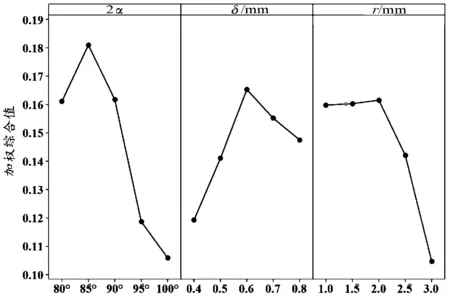

各因素各水平下的加权综合值均值变化曲线如图5所示。

图5 加权综合值变化曲线

由表7和图5可以看出,R1>R3>R2,表明药型罩锥角和内圆弧半径为影响加权综合值的主要因素,壁厚为次要因素,且随着锥角、壁厚和内圆弧半径的增大,加权综合值呈现出先增大后减小的变化趋势,在“2α=85°、δ=0.6mm、γ=2mm”处达到极值。

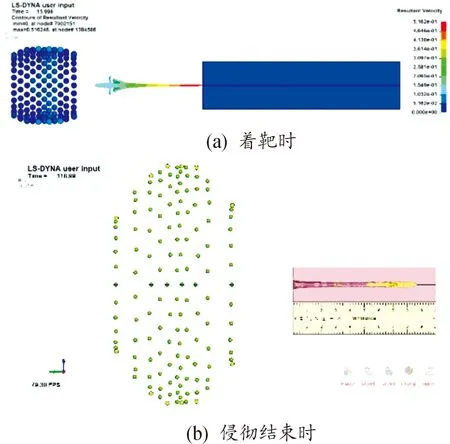

因此本次实验的最佳组合为“233”,根据对应的药型罩参数建立模型并进行数值计算,结果表明在16μs时射流着靶,此时头部速度为5 162m/s,120μs时侵彻结束,侵彻深度为84mm,破片平均速度为601m/s,如图6所示。

图6 最佳组合仿真结果

6 结论

1)药型罩锥角对多功能战斗部破甲和杀伤2个威力指标的影响最为显著,对战斗部威力性能的关联性最强,在85°时破甲深度达到最大,100°时有最佳的杀伤威力。

2)内圆弧半径为影响多功能战斗部综合威力性能的主要因素,壁厚为次要因素。30 mm多功能火箭弹药型罩的最优方案为:锥角85°、壁厚0.6 mm、内圆弧半径2 mm。