Re基扩散阻挡层对镍基高温合金抗氧化性能影响的研究进展

2023-02-10林逸轩高志明陈一恒童樟樟胡志彪胡文彬

林逸轩, 高志明, 陈一恒, 童樟樟, 胡志彪, 胡文彬

(1.天津大学材料科学与工程学院,天津 300354; 2.天津市复合材料与功能材料重点实验室,天津 300354; 3.紫金铜业有限公司,福建 龙岩,364204; 4.龙岩学院,福建 龙岩,364012)

引 言

镍基高温合金因其优异的高温力学性能(如抗蠕变和抗疲劳)被广泛应于国防和航天领域中。由于镍基高温合金需要长时间在高温环境下工作而氧化,往往需在其表面制备一层耐高温涂层。然而,基体与涂层在高温环境下容易发生元素扩散,导致涂层被破坏,会大大降低涂层的使用寿命。在高温环境下,由于合金基体与涂层之间存在显著的浓度差异(如Al和Ni),基体与涂层的结合通常会引起元素间的相互扩散,这会造成涂层中的相降解而加速涂层的失效速度,并导致高温合金基体的力学性能恶化。首先,基体中向外扩散的难熔元素(如W和Mo)会在铝涂层的氧化铝薄膜表面形成挥发性的氧化物,破坏氧化铝薄膜的附着力和完整性。氧化铝膜起到保存铝涂层中铝含量进而保护基体不被氧化的作用。其次,向基体扩散导致涂层中铝元素的消耗,进而通过β向γ′的相变使得扩散阻挡层损坏[1-3]。最后,在高温合金中,元素的相互扩散会导致有害的拓扑紧密填充(TCP)相的形成和二次反应区(SRZ)的快速增长[4]。二次反应区的形成可以通过破坏γ/γ′相结构来降低镍基合金的力学性能。因此,抑制涂层在高温环境下的元素扩散至关重要。扩散阻挡涂层(DBC)系统的设计就是为了抑制合金基体和涂层之间的相互扩散,同时确保在高温下表面氧化物的缓慢生长。

关于高温合金扩散阻挡层的设计与研究,很多学者作了相关的报道。Li等[5-6]报道了一种可以明显延缓高温合金和涂层之间元素扩散的Al2O3陶瓷薄膜。Yao等[7]在此基础上引入锆元素在界面形成三层夹层结构。尽管这种陶瓷扩散阻挡层可以有效抑制元素扩散和二次反应区的形成,但是由于陶瓷结构本身的脆性和较差的柔韧性,涂层容易产生开裂进而破坏扩散阻挡层系统。与陶瓷相比,金属则具有良好的韧性和附着力,能够有效地连接涂层与合金基体。铼由于其高的熔点、良好的稳定性和界面粘聚性,被证实可以作为抑制元素扩散的金属扩散阻挡层材料[8-11]。

本文主要介绍了扩散阻挡层系统 的概念和原理,综述了Re基合金作为阻挡层材料对镍基高温合金涂层氧化性能的影响,讨论了二次反应区(SRZ)的形成机理以及Re基阻挡层对SRZ形成程度的影响,并对Re基扩散阻挡层的应用和发展做出了展望。

1 扩散阻挡涂层(DBC)系统

1.1 DBC系统的介绍及原理

近年来,高温涂层作为热障涂层的粘结涂层[12]广泛应用于镍基高温合金中,高温涂层的寿命是通过保持MCrAlY、β-NiAl或Pt改性β-NiAl中Al储层的稳定性来控制的。这些Al储层在表面形成保护性的Al2O3膜。然而,由于Al2O3膜的剥落以及涂层与合金基体之间的相互扩散,往往会导致铝在涂层中含量的降低。Walston等[13-14]在高温下观察到涂层与合金基体的界面处形成了二次反应区(SRZ), Sato等[15]进一步研究发现SRZ能显著降低Ni基高温合金的力学性能。为了减少SRZ的形成,Spitsberg与E. Cavaletti等[16-22]提出了采用扩散阻挡涂层(DBC)的方法。

扩散阻挡层系统(DBC) 由合金基底/扩散阻挡层/铝储层/外部氧化膜组成,如图1所示。图中σ-(Re-Cr-Ni) alloy为在基体和铝涂层之间制备的Re基扩散阻挡层。Al通过势垒层的扩散通量JAl由下式近似给出:

图1 DBC体系结构示意图[12]

式中DAl和SAl分别为Al在阻挡层中的扩散系数和溶解度极限。驱动力δCAl/δx由穿过势垒的浓度差δCAl除以势垒层的厚度δx得到。由式(1)可知,较低的D,S或(δC/δx)值可以得到较慢的扩散通量。因此,选择低扩散系数和低溶解度极限的阻挡层是非常必要的。低驱动力也是一个重要因素,可以通过使用较低扩散元素的浓度C和恒定的阻挡层厚度δx来实现。然而,在较高的温度下,阻挡层会与合金基体和Al储层发生反应,导致阻挡层被逐渐降解。这意味着势垒层的厚度δx趋于减小,势垒层最终可能消失。随着扩散阻挡层厚度的减小,驱动力δC/δx增大,阻挡层的有效性降低。因此,在较长的暴露时间内,必须保持阻挡层的厚度恒定。

1.2 Re基扩散阻挡层(DB)

有报道指出[23]:Al在NiAl中的扩散率约为2.44×10-14m2/s,而在Re中的扩散率为3.1×10-16m2/s,所以Al在Re基合金中有很低的扩散速率。Re基三元体系中的σ相[23-25]被选为扩散阻挡层体系的候选材料之一。在DBC系统中,Re基合金作为σ相夹在合金基体和Al储层之间。图2为第三代镍基单晶高温合金(TMS-82)在空气中1423 K氧化360 ks后的截面组织和各元素浓度分布图。各元素含量为Re-55%,Ni-17%,Cr-14%,W-13%,Mo和Al-0.5%,储 层 为 含 少 量γ'相 的β-NiAl,其 中32%Al, 4%Cr,其余为Ni。如图2中黑色箭头所示,在阻挡层和合金基体之间观察到新形成的γ'相,合金基体中γ+γ'相的组织几乎没有发生降解[26]。DBC体系保持了σ-Re基合金和β-NiAl (+γ'-Ni3Al)的涂层结构,并生成了具有保护性的Al2O3膜。

图2 TMS-82在空气中以1423 K氧化360 ks后,各元素截面组织和浓度分布[12]

2 Re基扩散阻挡层(DB)对涂层氧化性能的影响

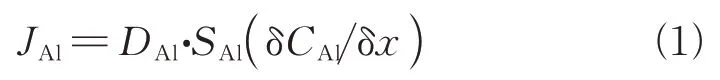

Liu[27]采用Ni-Re涂层作为扩散屏障前驱体,在第二代镍基高温合金表面制备β-(Ni,Pt)Al涂层。通过与原(Ni,Pt)Al相比较,评价了含DB的涂层的等温和循环氧化行为。与原(Ni,Pt)Al相比,含有Re基阻挡层的质量增重曲线显示氧化速率降低(如图3所示)。氧化铝膜是由铝和氧气瞬间反应形成的,在接下来的循环氧化过程中,添加DB层和不添加DB层的涂层的动力学曲线均符合抛物线规律,含DB层的氧化速率更小,表明Re基阻挡层使合金涂层具有更好的抗氧化性能。

图3 合金涂层等温氧化的质量增重曲线[27]

图4为等温氧化过程中扩散势垒的形貌演变。在高温氧化前,大量精细的富铼粒子分散在Re基阻挡层上部区域。随着氧化的进行,上层微小的富铼粒子开始凝聚在一起,氧化时间越长富铼粒子的生长和聚集程度越大。因为分散粒子的表面积和体积比将显著降低导致相边界自由能的降低,这为小粒子溶解与大粒子的增长提供了驱动力。从100 h到1000 h, Re基阻挡层的厚度和形态基本保持不变,这表明高温下σ相对Ni基高温合金基体和(Ni,Pt)Al涂层具有较好的稳定性被证明。可以这样解释:首先,σ-Re相的Re基阻挡层具有超过2362 °C的熔点[28-29];其 次,Ni-Re-Al体 系 的 相 图 显 示Re在β-NiAl和γ′-Ni3Al相中的溶解度极低[30]。

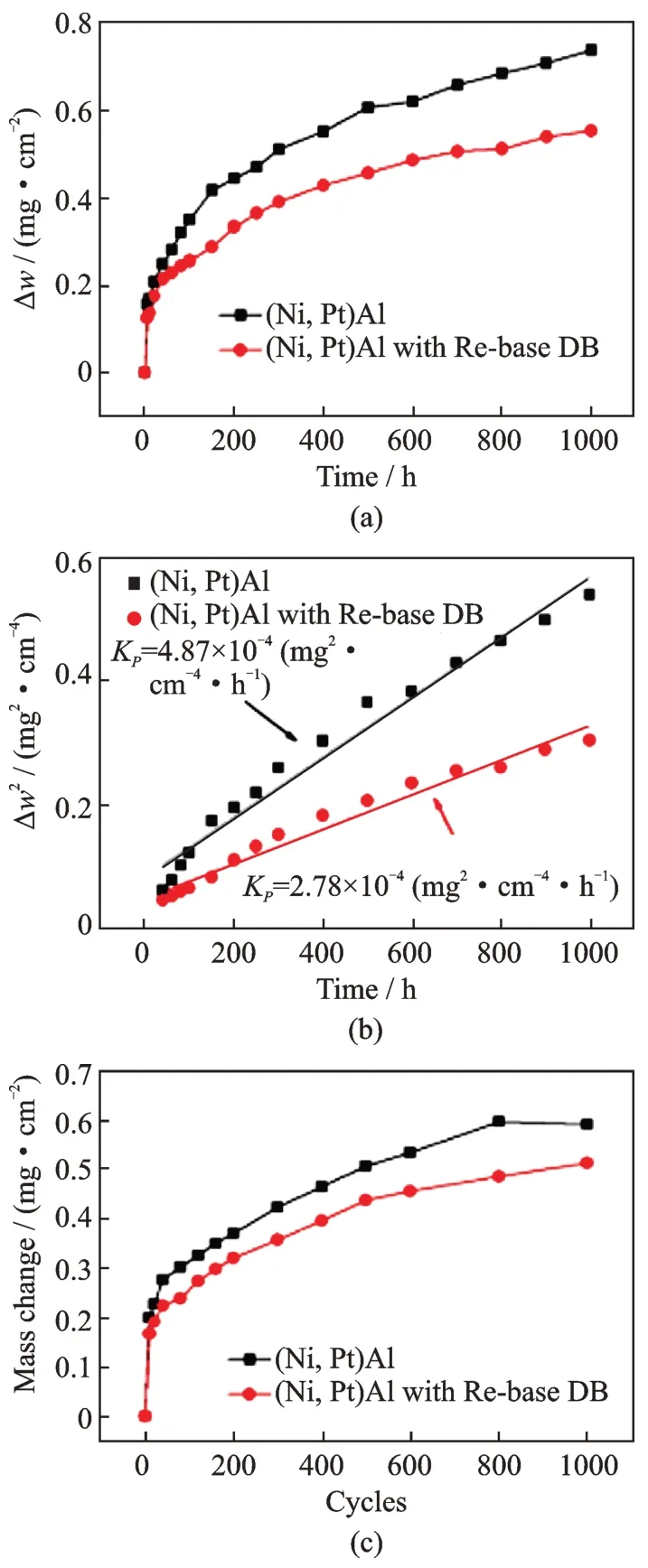

其他研究[31-32]也证明了在涂层体系中加入Re基阻挡层可以抑制Al向内扩散,从而在外涂层中保留更多β相。由于β相储层具有提供Al形成和修复α-Al2O3氧化膜的能力,因此要获得较长的使用寿命,在涂层内部保持足够高的铝浓度至关重要。Re基扩散阻挡层由于能抑制Al元素扩散到基体,进而提高了(Ni,Pt)Al涂层的抗氧化能力。如图5所示,经1100 ℃循环氧化500次后,在普通(Ni,Pt)Al涂层上形成的氧化铝膜有明显的剥落和开裂行为,而在含DB的涂层上形成了更薄和更好附着力的Al2O3膜。在等温氧化1000 h后,不含DB的涂层比含有DB的涂层有严重的氧化膜开裂倾向。比较两种涂层上形成的氧化膜,可以看出在含有DB的涂层上有较好附着力的热生长氧化物(TGO)。

图5 在1100 ℃循环氧化500次后两种涂层的截面形貌和元素分布(EPMA)[ 27]

TGO附着力的提高可以解释为:在高温环境下的热应力对TGO的开裂或剥落起了重要作用,其中包括氧化铝生长、热膨胀系数(CTE)失配和相变体积变化产生的力。由于这两种涂层体系与TGO形成α-Al2O3相同,且制备在相同的基体上,所以热膨胀系数(CTE)是相同的。在高温氧化过程中,由于氧化膜的形成或修复[33-34]和Al向内扩散到高温合金基体[35],不可避免地会发生从β到γ′的相变。Xu[36]报道了β相的摩尔体积比γ′-Ni3Al的摩尔体积大38%左右,所以β到γ′的相变会导致体积的收缩。体积变化是引起表面起皱的主要原因之一,而表面起皱是诱发TGO开裂的主要因素[37-39]。在等温氧化1000 h后,外层(Ni,Pt)Al涂层中γ′相的含量在无DB层时为70%,有DB层时为40% (见图6的元素分布结果)。这一结果证实了Re基阻挡层有效地减缓了Al元素的耗损速率,从而延缓了从β到γ′的相变。

图6 1100 ℃等温氧化1000 h后(Ni,Pt)Al涂层的元素分布[ 27]

3 扩散阻挡层对二次反应区(SRZ)形成的影响

在高温环境中Al元素从涂层向基体扩散会引起晶胞转变,导致高温合金基体中形成二次反应区(SRZ)[40-41]。SRZ的形成会使金属间化合物产生微裂纹[13],微裂纹会降低镍基高温合金的塑性和抗蠕变性能,这是高温防护涂层应用中的一个严重问题。Kiruthika等[42]认为P相和μ相是二次反应区中占主导地位的两个TCP相。Kasai等[43]研究了高温环境下含铝涂层在镍基TMS-138上的互扩散行为,发现了互扩散区(IDZ)与基体之间的三种相互扩散特征:空洞、二次扩散区(SDZ)和SRZ。SDZ中的TCP几乎全部沉淀在γ-Ni相中,因此SDZ的组成是由于镍元素向外扩散比基体中其他元素更快。通常SDZ和SRZ很难区分,而且SDZ可以转化为SRZ。Wang等[44]发现了一个有趣的现象,即 NiAlHf 涂层在退火处理时,初始形成的SDZ转变为SRZ。Das等[45]发现二次反应区的形成是由于不连续的晶体沉淀,Nystrom等[46]发现γ/γ′基体中难溶元素(如Re,Cr和Mo)的过饱和导致TCP相的形成是不连续晶体沉淀的主要驱动力,进而形成IDZ和SRZ。

Liu等[47]提出了一种在 NiPtAl 涂层包覆下镍基高温合金中形成二次反应区的模型,如图7(a)所示。在渗铝处理过程中,由于铝元素和镍元素向 Ni3Al 基体的扩散通量相反,γ/γ′相结构被破坏进而转化为β相。由于Mo[48]、W[49]和Re[50]在β和γ′相中的固溶度低于在γ′相,且这些难熔元素的扩散率远低于Ni,Co和Al[51],因此难熔元素会以TCP相析出,如图7(b)所示。

相互扩散区的TCP相在一开始是比较细小弥散的,然后在1100 ℃和1200 ℃下氧化后开始聚集[52-53],如图7(b)所示。由于Al和Ni的持续相互扩散,IDZ变的越来越厚。随着相互扩散时间的延长,Al和Ni在IDZ生长前沿处的化学势梯度减小。同时,分散在IDZ中的TCP析出相对Al和Ni的扩散有阻断作用。因此,γ/γ′→β被γ/γ′→γ′所取代。当Al和Ni的扩散通量过低而无法支持互扩散区生长时,会形成SRZ。在IDZ/SRZ界面发生β→γ/γ′转变,β/γ′界面进入外层镀层。

图7 SRZ在正常NiPtAl涂层以下的演变[47]

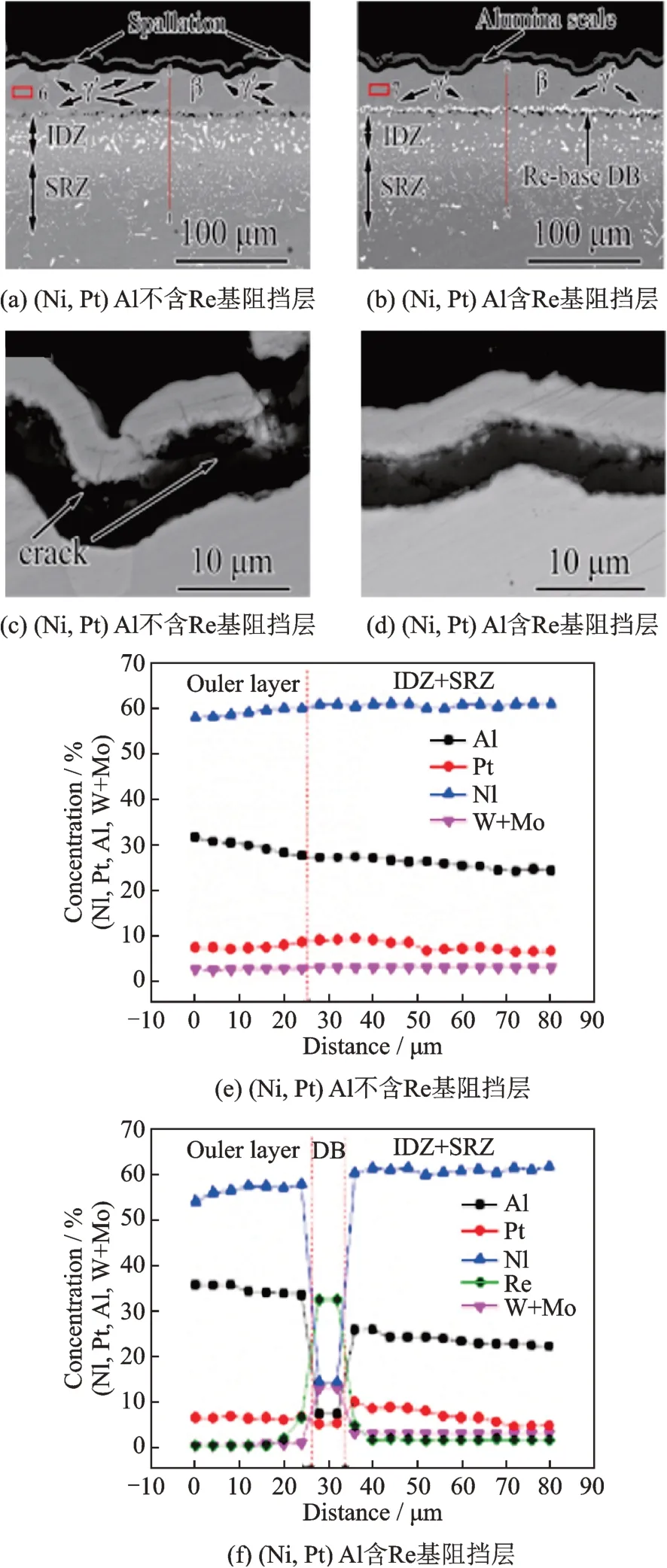

相比之下,Re基阻挡层能够成功抑制Al元素的向内扩散和合金元素的向外扩散。只要Re基阻挡层保持其连续性和一定厚度,扩散势垒对元素间扩散的抑制作用就会发挥出来。并且Al、Ni和其他难熔元素之间微量的相互扩散有利于稳定镍基高温合金的γ/γ′相结构。此外,在(Ni,Pt)Al涂层下面形成的TCP析出相也较少,从而形成如图8所示的更薄的SRZ。

图8 两种涂层在1100 ℃等温氧化1000 h后的截面形貌[27]

4 总结与展望

本文首先介绍了扩散阻挡层(DBC)体系的概念明确了低扩散率的阻挡层与合金基体、铝储层之间的相容性是必不可少的。在合金基体和铝涂层之间制备扩散阻挡层的首要前提是要保证该体系能稳定存在,有报道指出,在1423 K下Re基扩散阻挡层作为σ相在合金基体与铝涂层之间存活了3600 ks[54],表明选择σ相Re基合金作为阻挡层是因为σ相具有高相容性。扩散阻挡层体系已成功地应用于Ni基单晶高温合金中。在1100 ℃、1000 h的长时间氧化试验表明,Re基阻挡层降低了镍基合金的氧化率和涂层降解率。Re基阻挡层的扩散势垒稳定,与涂层和基体结合良好,具有抑制元素间扩散的效果。添加了Re基阻挡层的(Ni,Pt)Al涂层对热生长氧化物(TGO)具有良好的附着力,其中氧化铝膜的起皱程度相对较轻。此外,Re基阻挡层的存在极大缓解了合金涂层与镍基合金基体之间元素的相互扩散,在高温和长时间氧化后,合金基体中二次反应区(SRZ)的厚度和析出相(TCP)的数量明显减少。

Re基扩散阻挡层虽然能有效地抑制元素相互扩散提高合金涂层的抗氧化性能,但是结构比较复杂,制备难度高。所以探究在镍基合金或其他耐热合金表面制备单层Re合金涂层是否也可以达到抑制元素扩散的作用是非常有必要的。优化合金中铼含量、设计出性能优异且低成本、工艺简单的高温合金涂层可能是未来的发展方向。