Q420C角钢钒钛微合金化工艺研究

2023-02-10朱守欣王得炯

韩 伏, 文 辉, 朱守欣, 王得炯, 邓 伟

(南京钢铁股份有限公司,江苏 南京 210035)

引 言

角钢广泛地用于各种建筑结构和工程结构,如房梁、桥梁、输电塔、起重运输机械、船舶等。随着全球双碳目标的提出及能源需求日益增长,实现角钢的节材节能与低成本化成为角钢产业一个重要的发展趋势[1-3]。因此,开发成本低廉但综合性能优异的角钢具有显著的经济效益和社会效益。

通常在C-Mn钢中添加适量的V,Nb,Ti等微合金元素,通过第二相粒子的析出强化及细晶强化来改善材料的组织状态,从而改善角钢的综合性能[4-8]。V以细小而弥散的碳化物和氮化物形式存在,抑制晶粒长大,并通过析出强化提高钢的强度;Nb在奥氏体区具有细化晶粒和析出强化作用,能有效地提高钢的强度和韧性;Ti与N有很好的亲和力,在钢中有固氮和高温阻碍奥氏体晶粒长大的作用。因此,钢中的多元纳米相(V,Nb,Ti的碳氮化合物)具有细化晶粒的效果,并使得晶体界面中杂质元素含量降低从而提高其韧性,同时基体中大量弥散着均匀分布的多元纳米相也可起到一定的析出强化作用。目前,目前研究最多、应用最广泛的微合金元素是V,但V的价格昂贵,为了降低成本,可适当减少钒的用量,用低成本的合金元素来替代,通过合理的系统合金成分设计、加热制度优化与轧制工艺研究,开发低成本高性能的角钢产品。

本文采用热轧生产的Q420C电力铁塔专用∠200 mm×200 mm×24 mm规格角钢为研究对象,主要研究角钢中钒钛微合金化强化机制对强度的量化贡献;通过JMatPro以及电解化学相分析研究V系、V-Ti系微合金角钢的热力学分析以及第二相析出分析,研究和构建角钢多元纳米相的层次化析出与竞争析出理论基础,为成分设计及工艺控制提供理论依据,并为构建组织均匀化、性能稳定化生产工艺规范提供科学的建议。

1 试 验

1.1 试验材料

Q420C级电力角钢试制在南钢型钢生产线进行,规格为∠200 mm×200 mm×24 mm,主要化学成分如表1所示。其生产工艺为:采用250 mm×300 mm的连铸坯堆冷后加热,均热温度1290±5 ℃,开轧温度1130±5 ℃,终轧温度895±5 ℃,轧后空冷。

表1 Q420C级电力角钢试验钢化学成分/%

1.2 试验方法

对轧制角钢采用德国Zwick公司Z600E、RKP450分别进行拉伸、冲击性能测试,采用德国蔡司Imager.M1m金相显微镜观察了试验钢的金相显微组织,采用Tecnai G2 F30 S-TWIN透射电子显微镜对钢中第二相析出粒子进行了深入观察。

2 结果与分析

2.1 力学性能及金相组织

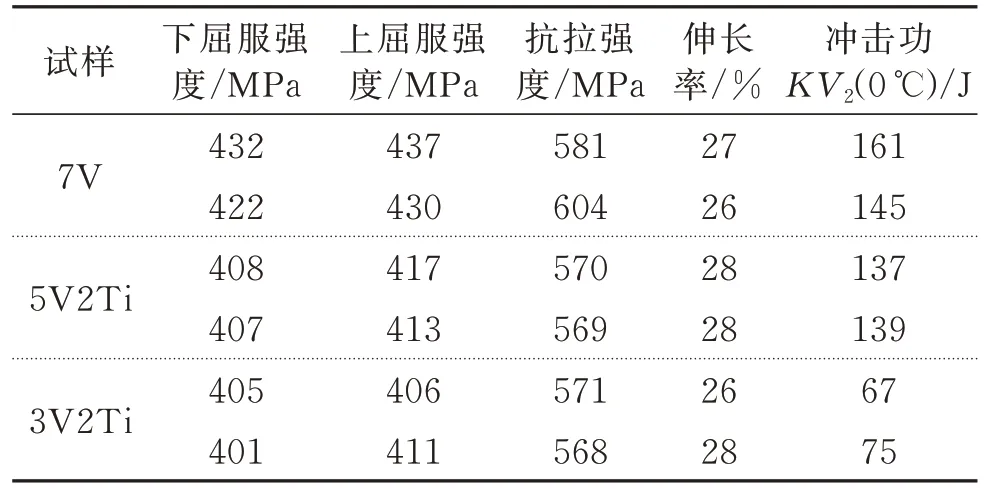

为分析角钢组织的均匀性以及了解带状组织的情况,进行了金相实验观察。金相实验试样主要选取了表1所示的7V角钢、5V2Ti角钢以及3V2Ti角钢,其规格均为∠200 mm×200 mm×24 mm,力学性能如表2所示。

表2 Q420C级电力角钢试验钢力学性能

通过上表可知,V-Ti复合的角钢其屈服强度均在420 MPa以下,为研究组织对屈服强度的影响,分别对三种成分角钢的轧制方向以及垂直轧制方向进行金相观察,实验所获得的金相显微图如图1所示。

图1 角钢金相组织(TD—垂直轧制方向;RD—平行轧制方向)

对比上述三种成分角钢的金相组织可以发现,三种成分的角钢组织主要由先共析铁素体和珠光体组成,铁素体晶粒多为不规则形状,在角钢的轧制方向和垂直轧制方向均可以发现明显的带状组织,3V2Ti的铁素体带要宽于7V和5V2Ti角钢中的铁素体带,带状组织对于角钢性能有着重要影响,特别是对冲击功波动的影响。

2.2 V,V-Ti系热力学分析计算

为进一步了解析出物的析出顺序以及析出温度,对三种角钢进行析出热力学分析,采用Jmatpro软件制作钢中MN与M(C,N)的质量分数随温度的变化曲线。其结果如图2所示。

从图2(a)可以看出7V钢中VN的析出温度为933℃,V(C,N)开始析出的温度为817℃;从图2(b)可以看出5V2Ti钢中TiN的析出温度为1495 ℃,V(C,N)开始析出的温度为782 ℃;从图2(c)可以看出3V2Ti钢中TiN的析出温度为1494 ℃,V(C,N)开始析出的温度为761 ℃。在低于1545 K反应的临界温度,钒的氮化物与碳化物都能够稳定存在,但氮化物比碳化物更稳定[9-10],同时由于钢中碳含量较低,且V先与N结合,消耗掉了V,所以只能析出VN,而VC很难析出;而对于V-Ti微合金系,Ti的析出消耗了大量的N,降低了V的析出驱动力。

图2 钢中MN与M(C,N)的质量分数随温度的变化曲线

2.3 电解化学相分析

为了进一步了解角钢中析出物的成分、尺寸分布等情况,对上述三种成分角钢进行电解化学相分析。电解化学相分析发现,7V角钢中主要发现了M3C和M(C,N)两种析出相,在7V钢中V元素析出了38%左右,自由N含量为14×10-6;在5V2Ti钢中Ti元素全部析出,V元素析出了30%左右,自由N含量为36×10-6;在3V2Ti钢中Ti元素全部析出,V元素析出了33%左右,自由N含量为36×10-6。

为保证钢中V的析出,通过加入钒氮合金提高钢中的N含量,N含量增加可有效促进V的析出[11-12],根据文献[13],在钒钢中V的析出相含量随着N含量的增加而增加(N含量达到理想的配比之前),析出物尺寸及间距明显减小,析出强化效果更优异。有研究表明[14],降低终轧温度可显著提升角钢的性能。降低轧制温度,变形渗透更大,易产生更多的界面,增加第二相的析出率,提升强化效果。

对上述三种角钢的析出物尺寸进行统计,如图3所示。

图3 析出物尺寸统计

由于高温阶段形成的析出物数量较少且尺寸大,而低温阶段形成的析出物数量多尺寸小。因此析出相的中位数尺寸更能代表析出物的整体尺寸。7V钢析出物的中位数尺寸为17.2 nm,5V2Ti钢析出物的中位数尺寸为56.7 nm,3V2Ti钢析出物的中位数尺寸为84.3 nm。

随着V元素的降低与Ti元素的加入,析出物的中位数尺寸越来越大,主要原因有两个:一方面随着Ti元素的加入,固定了一部分N元素,使得可与V结合析出的N元素含量大大减少,从而减少细小析出物的析出数量;另一方面,N元素与Ti元素结合形成大尺寸的TiN,增加了析出物的整体尺寸。一般情况下,认为析出物尺寸超过20 nm基本上不会产生析出强化作用。因此,根据电解化学相结果,5V2Ti与3V2Ti钢中的析出物基本上不起析出强化作用。

2.4 第二相析出形貌分析

选取7V和5V2Ti钢为研究对象,通过透射电镜研究钢内析出相的形貌以及位相关系,结果如图4所示。

图4 钢中析出相透射分析

通过透射电子显微镜对两种微合金钢中V,Ti纳米沉淀物的形貌,位置和分布进行了进一步的表征和分析。图4(a)与(b),(c)与(d)分别显示了7V与5V2Ti钢中铁素体基体中和位错线上的纳米析出颗粒。两种成分微合金钢纳米颗粒均以在铁素体基体中的随机析出为主,随机析出主要是碳氮化物的均匀成核和生长,在较低的转变温度下随机出现在铁素体基体中。特别值得注意的是,只有过饱和铁素体基体中的α/γ界面沉淀和随机均匀沉淀才能产生优异的沉淀硬化效果,提高钢材的屈服强度。由于位错线位置成核能量相对较低,碳氮化物在位错线上成核的临界尺寸明显减小,纳米级颗粒的沉淀在位错上优先成核,析出沉淀在位错的运动中产生相互作用,钉扎位错,产生强化效果。透射电镜观察发现两种热轧微合金钢中位错线密度小,数量少,如图4(a)和图4(c)所示。图4(e)为钒微合金钢中HR-TEM图像,图4(f)为经过傅里叶变换获得的析出相与基体组织衍射斑点图像标定结果,分析结果表明V(C,N)析出相与BCC-铁素体结构基体组织呈现典型的B-N取向关系,即 [110] V(C,N)∥[001]α,(1-1-1)V(C,N)∥(100)α,表明V(C,N)粒子主要在铁素体中析出,因为在奥氏体中析出的V(C,N)与基体的取向关系为K-S关系。

通过线扫对两种微合金钢中V,Ti微合金元素在析出相中的分布进行了进一步研究。V,Ti微合金元素在两种微合金钢的纳米沉淀物中均呈现析出中心含量多,边缘含量少的分布趋势,如图5(c),(d)所示。不同的是,在钒钛微合金钢中发现的圆角矩形的帽子型纳米析出相(图5(b)所示),其中微合金元素V在析出相中的分布存在三个峰值,在两端边缘处出现了富钒现象,帽状部分主要是V的富集。该类沉淀尺寸在100 nm左右,帽层中富集了大量的钒,这些钒进一步增加了析出相的尺寸,同时也削弱了V的析出强化效果。

图5 钢中析出相线扫分析

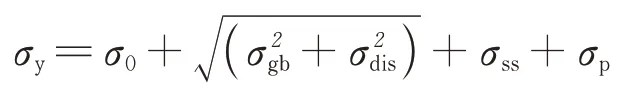

2.5 强度理论分析

常见的强化机制主要有晶界强化、位错强化、沉淀强化(析出强化)以及固溶强化,为确定几种强化机制对角钢屈服强度的贡献量,结合南钢角钢生产实际,测得其晶粒尺寸,方便计算其细晶强化的贡献。图1可以发现显微组织均由铁素体和珠光体组成,珠光体在热轧过程中沿轧制方向被拉长形成带状组织,整个视野内呈现铁素体带与珠光体带的相互交替,随着钛的加入,加重了带状组织的程度,主要是微合金钢中V(C,N)型纳米粒子沉淀主要分布在铁素体中,有利于带状组织的破坏。

对于角钢中的细晶强化,可以根据如下经验公式计算获得:

上述金相实验已经测得5V2Ti角钢的平均晶粒尺寸在10.8 μm左右,7V的平均晶粒尺寸在12.5 μm左右,将两者带入公式,可以求得该晶粒尺寸所对应的细晶强化值分别为167 MPa和155 MPa。

位错强化可以用Bailey-Hirsch关系方程估算:

式中M为泰勒因子,M=2.75;α为常数,α=0.43;μ为剪切模量,μ=80.3 GPa;b为柏式矢量值(0.248 nm)。因为两种微合金钢工艺基本相同,视其中的位错密度为定值:2.5×1013m-2,计算得到的位错强化贡献为119 MPa。细晶强化与位错强化采用均方根叠加后综合贡献分别为195,205 MPa。

沉淀强化可以采用Ashby-Orowan模型进行计算。其模型显示,第二相析出物的强度增量与其体积分数的半次方成正比,与其粒度成反比。本文选用下列公式计算两种热轧微合金钢第二相的析出强化值:

式中σp为沉淀强化贡献;f为体积分数;d为第二相粒子的尺寸。根据电解化学相计算得到的体积分数进行各个尺寸析出物的强化贡献(如表3所示),其差异主要在钒钛微合金化的析出物数量减少,尺寸增加。

表3 沉淀(析出)强化计算

固溶体硬化可以表示如下:

电解化学相分析结果发现,在钒钛微合金钢中溶液中的Ti较少,96%的Ti以碳氮化物的形式沉淀下来,故钒钛微合金钢中Ti的固溶强化可忽略不计。碳的质量分数从Thermo-Calc软件中的计算中获得,钒微合金钢和钒钛微合金钢的铁素体基体中平衡质量分数被确定为重量的0.005%。其余的化学成分基本相同,故视为一致,计算出的固溶强化效果基本相同,均为104 MPa。

综上,屈服强度计算公式如下:

钒钛微合金钢中各种强化机制的强化贡献如表4所示:

表4 强度贡献计算

由表4和表1可知,计算结果与实验结果吻合较好,钒系、钒钛系两种微合金化试验钢强度差异的主要是沉淀强化所致。

3 结 论

(1)V-Ti微合金系,Ti元素全部析出,Ti先与N结合生成TiN,当Ti析出后,钢中剩余的N含量较少,降低了V的析出驱动力,导致V元素析出率较低,析出率仅约30%。

(2)Ti的加入改变了V的析出形式,部分V在TiN上形核长大,粗化了析出相尺寸,析出物尺寸大于20 nm,钒钛微合金化钢中的析出物基本上不起析出强化作用。

(3)各种强化机制贡献估算发现,钒系、钒钛系两种微合金化钢强度差异主要在于沉淀强化(析出强化)。

(4)Q420C级电力角钢生产,建议采用钒氮合金进行钒微合金化(无Ti化处理),可适当降低轧制温度以产生更多的界面,从而增加第二相的析出率,提升析出强化效果。