基于数字化的高速公路路基施工过程质量评价方法研究

2023-02-10宋营军唐建亚

宋营军, 唐建亚, 黎 享

(江苏中路信息科技有限公司,江苏 南京 211806)

引 言

路基填筑工程的压实质量对道路稳定性和承载能力有显著影响,通常采用现场“灌砂法”、“环刀法”等方式进行试验检测,以测得的压实度、沉降量等指标进行质量控制与评价。但传统的检测方式呈现出事后检测以及单点检测的特点,无法做到过程控制与全域控制,难以满足高质量的发展要求[1]。随着科学技术的进步与发展,连续压实控制技术应运而生[2-4]。该种技术通过采集振动碾压过程中的响应信号并对其进行实时计算和处理,根据处理后的结果信息评估碾压的质量,并将相关数据直观的显示在管理平台和车载屏幕上,以此来指导填筑施工。我国于2017年公布了《公路路基填筑工程连续压实控制系统技术条件》(JT/T 1127-2017),首次提出了关于高速公路路基工程智能压实的振动压实值VCV,规定了公路路基填筑工程连续压实控制系统的系统组成与功能、技术要求和试验方法[5]。

经过40余年的发展和完善,连续压实控制技术取得了较大的进步,其技术发展也迈向了更高阶段,即智能压实控制技术[6-8]。智能压实控制技术是在填筑体碾压过程中,在连续压实控制技术识别和评估压实程度的基础上,采用人工智能技术建立决策和反馈控制体系,实现对填筑过程的动态监测和反馈控制以求压实效率的自动最优。因此,如何利用大数据技术对实时采集的路基压实过程质量数据进行处理,科学建立决策与反馈系统,以达到对施工人员的工作引导需求,进而提高工程管理和施工技术水平,成为路基智能压实技术的发展趋势[9]。

现有研究关于路基智能压实的评价模型研究相对较少,李阳等[10]在路基智能压实技术在高速公路建设中的应用研究中提出高速公路路基施工质量管控系统输出的监测值可以指导现场施工、预测精度较高。赵富强等[11]在路基智能压实控制系统中关键参数在高速公路工程中的研究与应用中提出了关于路基智能压实控制系统中的关键参数指标,为优化高速公路路基工程智能碾压系统评价标准提出了新的解决思路。贾荷柱等[12]在基于模糊综合评价法的公路工程施工质量评估模型应用中提出了一种基于AHP法确定各指标权重的模糊综合评价法,来评定公路工程施工质量。

本研究通过开展路基智能压实技术的施工现场试点应用,将采集到的过程数据作为输出参数,重点研究路基施工过程质量评价的模型建立,形成具备自动学习、智慧反馈的路基智能压实反馈机制,初步探究了路基施工过程质量评价分析模型的可行性。

1 施工过程质量评价模型

1.1 SVM算法理论

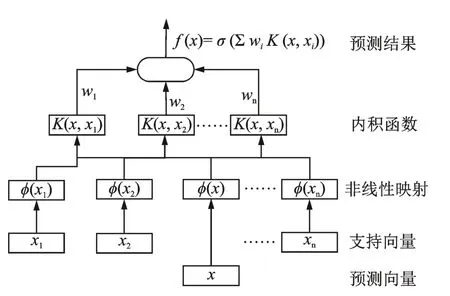

支持向量机(Support Vector Machines, SVM)是一个二类分类器,它的目标是找到一个超平面,使用两类数据离超平面越远越好,可形式化为一个求解凸二次规划的问题,也等价于正则化的合页损失函数的最小化问题,从而对新的数据分类更准确,即使分类器更加健壮,SVM算法如图1所示。

图1 SVM算法示意图

SVM是一个广义线性分类器,通过修改SVM的核函数,可使它成为实质上的非线性分类器。SVM理论提供了一种避开高维空间的复杂性,直接用此空间的内积函数,再利用在线性可分的情况下的求解方法直接求解对应的高维空间的决策问题。

1.2 评价模型的建立

路基智能施工质量评价评价模型的建立思想是通过智能压实控制技术将采集到的数据实时发送到集成控制器中,集成控制器对实时采集过来的施工过程数据进行数据清洗、校正,最后将道路线性数据、施工过程数据、智能振动测值数据作为路基施工质量综合评价的模型的训练样本集D,采用机器学习SVM算法,进行训练学习,寻求质量评价模型参数的最优结果。路基智能压实施工过程质量评价模型的核心函数为:

式中w表示路基最小划分道路栅格压实稳定性;z表示路基最小划分道路栅格压实均匀性;m,n为修正系数,取值区间均为0~1。

路基最小划分单元的压实稳定性w为:

式中φ表示路基最小格子碾压遍数特定值的样本占总样本的比例;γ表示最小格子被碾压最后一遍后振动VCV特定值出现次数之和占总样本的比例。

2 现场试验段应用

2.1 试验段基本工况

本研究以黑龙江省绥大高速为依托工程,黑龙江省绥化至大庆高速公路是黑龙江省高速公路网中规划的重要省级主干线高速公路,是黑龙江“一带一路”陆海丝绸之路战略规划中的重点项目。试验段选取了绥大高速公路项目第一工区第一合同段,桩号区间K8+600~K8+800填土路基,试验段长度为200 m。

根据设计要求,该工程分层填筑厚度为30 cm,碾压遍数控制在6遍以上,碾压速度控制在2.5~3.0 km/h,路基压实度应不小于93%。为保证试验条件的一致性,现场试验路段的压实机械参数保持相同。本试验中,压路机的工作质量为22 t,激振频率为28 Hz /33 Hz,激振力为374 kN /290 kN,工作宽度为2130 mm。

2.2 现场数据的采集

路基智能施工质量评价系统是基于卫星定位技术、传感器技术、网络技术并对整个压实施工过程中的多个系统信息进行智能整合,从而为操作手提供高效、高质、快速的压实作业引导,为业主及监理提供强大的信息管理平台。智能压实设备通过记录振动碾压过程中振动轮的运动状态,进行解调分析和指标计算,实现全区域内的压实指标采集显示。本试验采用的路基智能施工质量评价系统由定位、采集和显示系统三部分组成。

2.2.1 定位系统

定位系统包括厘米级高精度GNSS定位主机S100(如图2所示)和全频段圆盘天线,主要工作是采用GPS载波相位差分技术,实时处理两个测量站载波相位观测量的差分方法。基准站通过网络将其观测值和测站坐标信息一起传送给流动站(压路机端)。流动站(压路机端)不仅通过网络接收来自基准站的数据,还要采集GPS观测数据,并在系统内组成差分观测值进行实时处理,同时给出厘米级定位结果。

图2 高精度GNSS主机S100

2.2.2 采集系统

采集系统主要设备包括GPS接收机、数据传输单元(DTU)、压实及振动监测装置、集成控制器和供电电源等。通过GPS接收机实时跟踪定位压路机的空间三维坐标,同时安装在压路机振动轮上的压实及振动监测装置(如图3所示),自动采集并计算压路机振动频率和实时监测指标(VCV值),与压路机的坐标信息经集成控制器融合后,通过DTU经网络传送至远程数据库服务器中,供后续分析使用。

图3 压实及振动监测装置

2.2.3 显示系统

显示系统包括路基压实引导平板和远程PC监控系统组成,现场操作手,可以通过路基压实引导平板,实时掌握路基压实质量状况,是否存在漏压或欠压情况,及时调整压实施工工艺,保证路基压实质量。项目领导、施工管理人员和监理人员,可通过PC端监控系统,实时掌握现场施工状况,并根据路基施工质量评价模型,及时做出科学合理的施工决策。路基智能施工质量评价系统数据采集展示流程,如图4所示。

图4 路基智能压实数据采集展示流程图

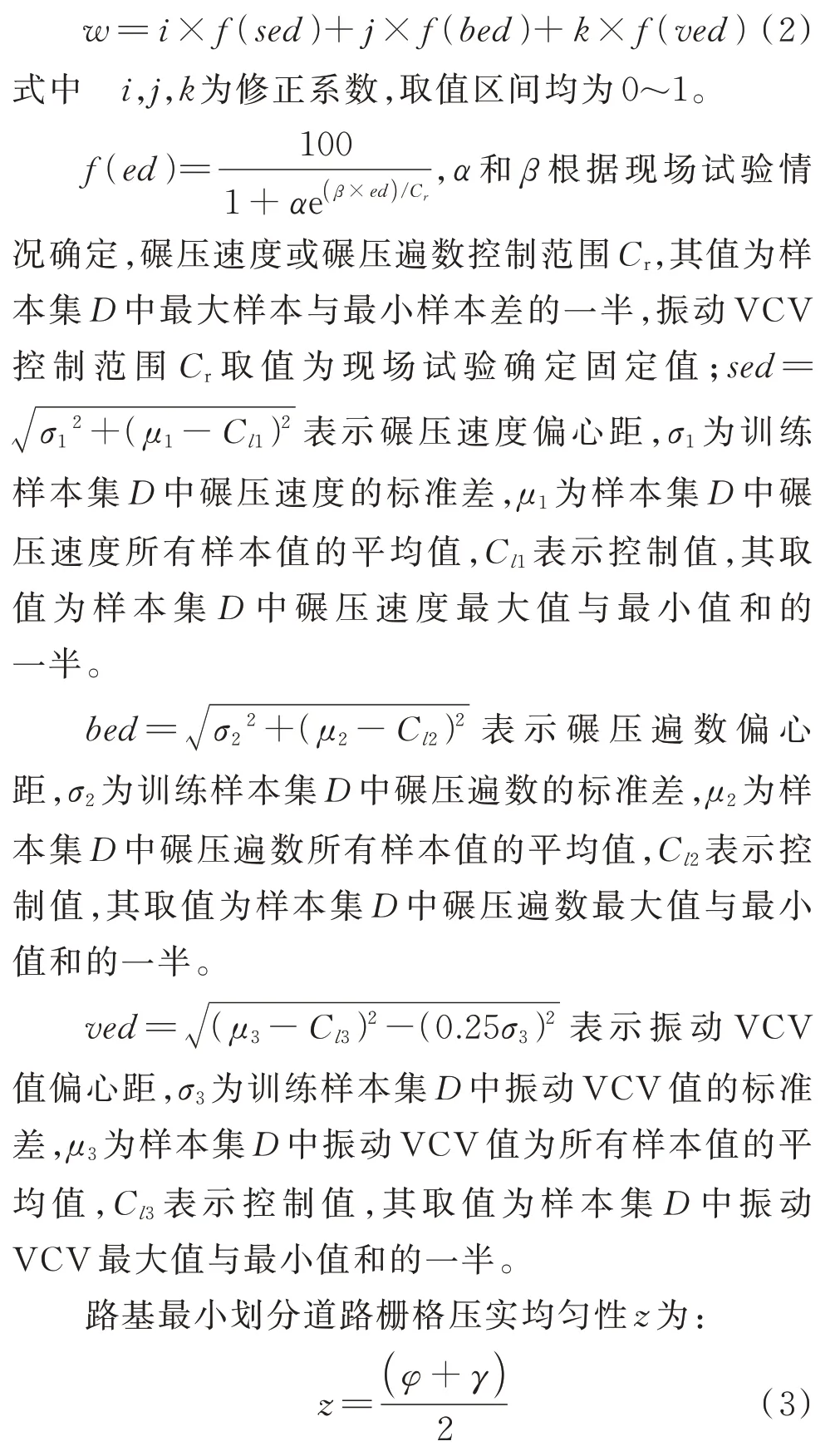

为了保证路基智能施工评价模型的准确性,路基智能施工质量评价系统通过在压路机设备上安装北斗GNSS高精度定位设备与压实及振动监测装置等设备对路基压实过程各项指标数据进行实时监控,并利用物联网、移动通信、大数据等手段将监控数据实时传输至后台(如图5所示),同时对实时采集的数据进行数据过滤和清洗。目前路基智能施工质量评价系统主要采集的路基施工过程数据包括:压实遍数、压实速度、振动压实值VCV、经纬度信息等。

图5 路基智能压实数据统计

3 评价模型对比分析

通过智能压实控制技术将现场试验段数据采集并上传至管理平台后台,应用公式(1)对施工全域统计到的数据进行训练学习,得到基于本工况条件下的评价模型,并输出结果得到路基施工质量评价指标f。

针对施工区间的路基工程开展技术状况检测与调查,具体调查方式采用人工调查与自动化检测方式相结合的方式,调查内容根据《公路技术状况评定标准》(JTG 5210—2018)确定,计算得到路基技术状况指数SCI为95分,质量评定结果为优。

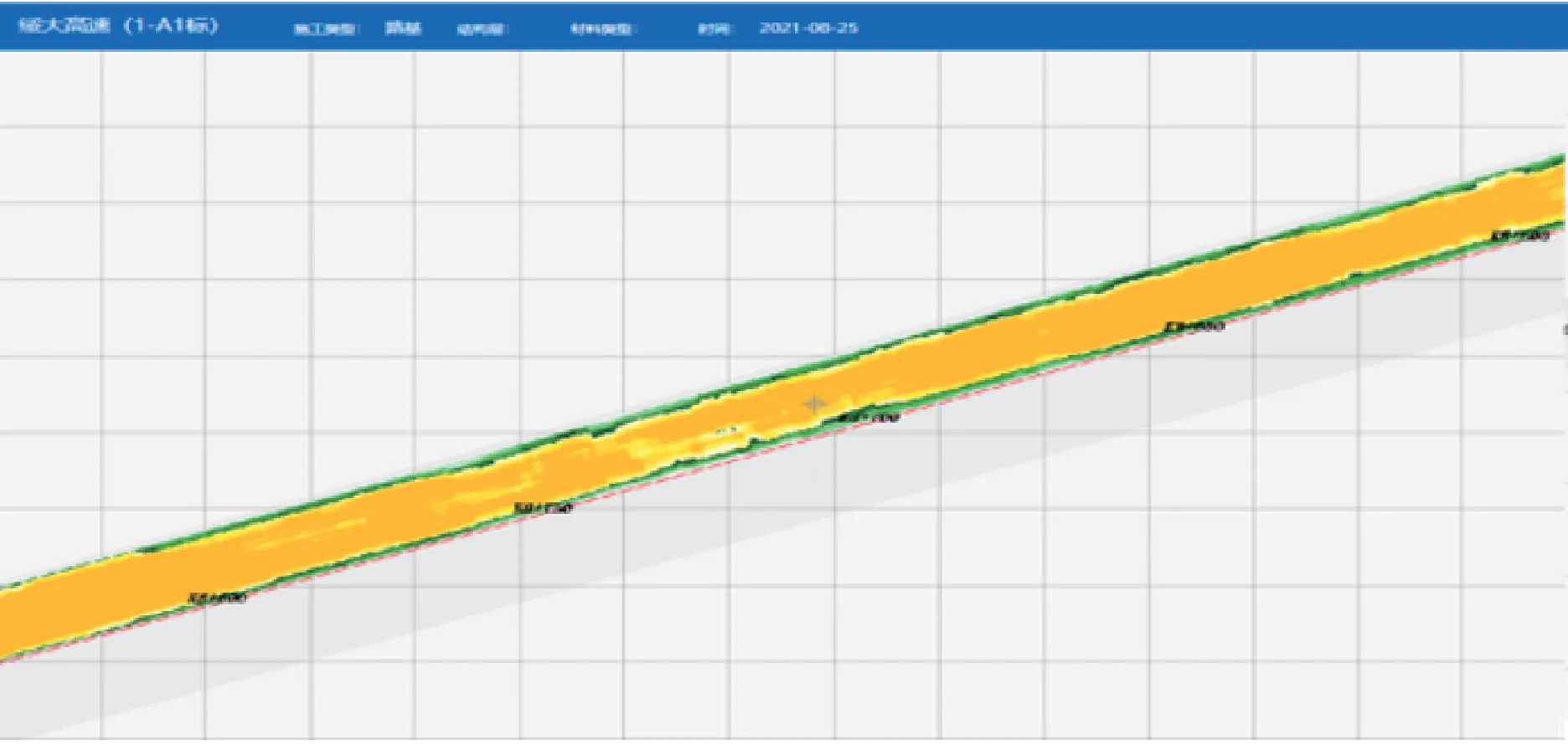

评定结果表明本研究提出的评价模型,在基于本工况条件下得到的碾压数据,经过训练学习,施工碾压后的路基质量在压实程度、压实均匀性以及稳定性均有一定质量保证,其技术状况指数SCI评定结果为优,说明本文所提出的路基施工质量评价指标f具备较高的可靠度,具有一定的可行性。另外,通过路基智能施工质量评价系统实时绘制高速公路路基施工过程质量图如图6所示,可直观指导现场操作手实时现场施工,图中对应格子颜色越深说明其公路路基施工过程质量越好,反之颜色越浅则公路路基施工过程质量越差。

图6 K8+600~K8+800施工过程质量评价效果图

4 结束语

本文基于智能压实控制技术,以提升路基压实施工过程质量控制效果为目标,通过在试验段现场采集施工碾压数据,采用支持向量机建立机器学习模型,将道路线形数据、碾压参数数据以及振动测值作为训练参数,形成了路基智能压实施工过程质量评价模型,并对试验段段数据进行计算模拟。模拟结果得到的路基施工质量评价指标f与路基技术状况指数SCI评价结果高度一致,表明研究模型在基于本工况的训练环境下所得的评价模型具备一定的可靠性。