艾砂磨机在细磨中的应用

2023-02-10陈晓东

陈晓东

(浙江艾领创矿业科技有限公司)

引 言

随着矿产资源的不断开发,矿石贫、细、杂的趋势越来越明显。提高贫细复杂难选矿的综合利用水平,是矿业发展的必然选择。无论选矿还是湿法冶金,矿物有效单体解离是有价矿物分选富集的前提,而磨矿作业是矿产资源开发利用过程中一个至关重要的环节,其投资占比大、生产成本占比高及对后续工序影响大,尤其细磨、超细磨环节,更是贫细矿石开发利用成功与否的关键,因而越来越得到广泛重视。

中国细磨设备研发起步较晚,绝大多数金属矿山仍然使用球磨机作为二段甚至三段的磨矿设备。由于使用几十毫米的钢球研磨几十微米的物料,能量利用率极低,不但事倍功半,而且造成大量有用矿物过磨,致使常规选矿工艺无法将其回收而损失在尾矿中。高效磨矿设备和微细粒分级手段是目前中国矿业亟需的选矿技术。

艾砂磨机作为细磨设备,已经成功研制了1.5 L、5 L、20 L、100 L、500 L、1 000 L、1 500 L、3 900 L和10 000 L 系列,并在国内外金属矿山、黄金冶炼、水泥建材、合金材料等领域得到广泛应用。本文针对艾砂磨机结构、工作原理、应用条件及影响因素、应用实例进行了总结,为细磨设备应用及发展提供参考。

1 艾砂磨机

1.1 结 构

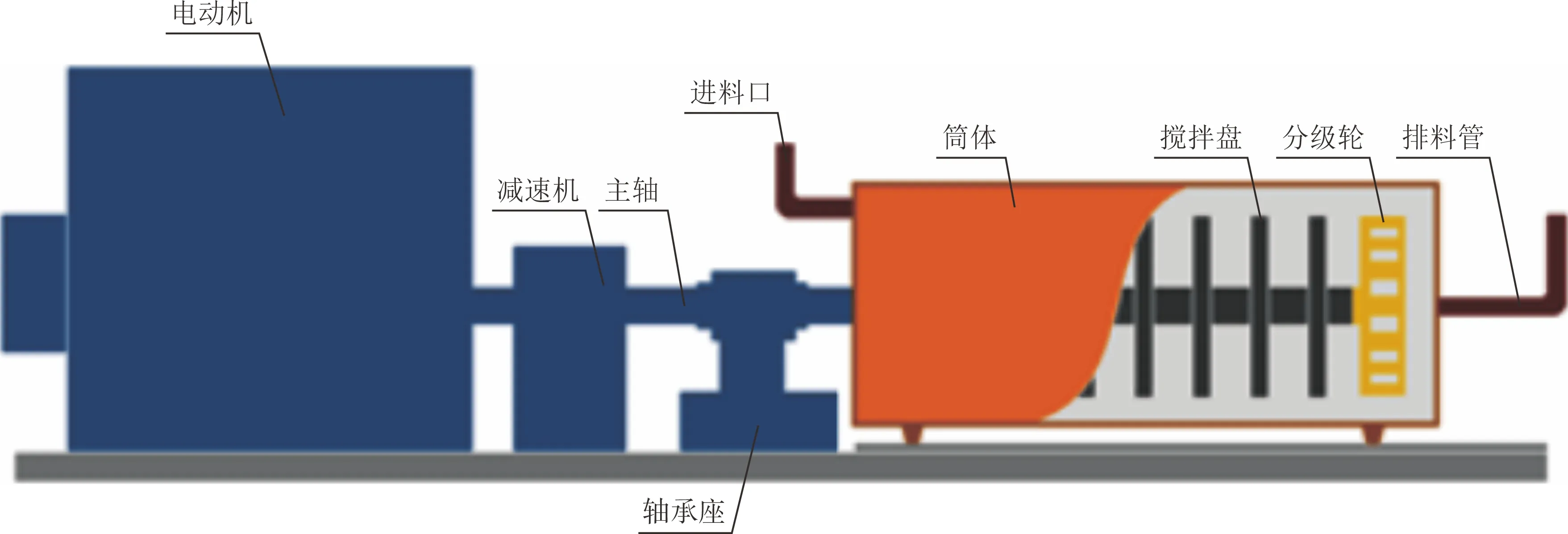

艾砂磨机主要由一个充填了研磨介质的研磨筒和一个旋转搅拌器构成,旋转搅拌器由1根主轴连接8个搅拌盘和1个分级轮组成。艾砂磨机结构见图1。

图1 艾砂磨机结构示意图

1.2 工作原理

艾砂磨机的筒体固定不动,搅拌器高速旋转搅动研磨介质,产生冲击、剪切和摩擦作用使物料实现有效粉碎。艾砂磨机搅拌盘之间形成8个独立的磨矿腔室,磨矿介质在每个磨腔内形成循环,物料一进一出经过多段磨矿。艾砂磨机工作原理见图2。

图2 艾砂磨机工作原理示意图

1.3 特点及优势

1)选择性磨矿,产品粒级分布窄。在高速旋转的离心力作用下,矿物和磨矿介质都按粒径从小到大由磨机轴向筒体内壁径向分布,大球磨大颗粒、小球磨小颗粒,在给矿压力作用下合格粒级在近轴区向前推进,基本不参与磨矿,有效减少了过磨,实现 “大磨大、小磨小” 的选择性磨矿。

2)开路磨矿实现闭路磨矿效果。艾砂磨机排矿端的分级轮,具有内部分级功能,将合格产品排出磨机,而将介质和粒度未达到要求的颗粒留在磨机中继续磨矿,实现闭路磨矿效果,大大简化了生产流程。

3)无铁化磨矿,后续作业环境好。采用钢球介质研磨硫化矿时会发生迦伐尼电偶作用,导致磨矿介质腐蚀,腐蚀形成的铁氧化物或氢氧化物吸附或沉积在硫化矿物表面,将会显著影响硫化矿物浮选效果和分离效率,磨矿时间越长,产品粒度越细,影响越大[1-13]。钢球介质磨矿对碳酸盐矿物的浮选也同样有明显的影响,磨矿过程中产生的铁离子,进一步氧化生成铁氧化物吸附在碳酸盐矿物表面,对碳酸盐矿物的浮选产生抑制作用[14-16]。在金矿细磨浸出过程中,磨矿时产生的铁离子会增加氰化钠的消耗。艾砂磨机采用耐磨陶瓷球,磨机筒体、搅拌盘及主轴全部衬胶或套胶,磨矿过程基本消除了铁质影响,减少了矿浆中氧化还原反应引起的电偶腐蚀,大大降低了磨矿过程对浮选的影响,磨矿产品浮选速度和回收率均明显优于钢球介质。同时,也可降低磨矿介质的消耗成本,对选矿厂整体技术经济指标的提升起到积极作用。

4)功率输入密度大,占地面积小。艾砂磨机单位体积输入功率高达300 kW以上,是常规球磨机的20倍左右,这是实现高效磨矿的前提。同等输入功率下艾砂磨机体积仅相当于球磨机的十分之一,占地面积小,基建投资省。

5)磨矿效率高,产品粒度细。艾砂磨机磨矿介质直径小,充填率高,数量多,介质表面积是球磨机介质表面积的百倍以上,增加了磨矿过程中介质与矿物的碰撞几率,从而保证高水平的磨矿效率。高速率产生合格细粒级产品是艾砂磨机相比于其他磨机的一个重要优势[17]。

6)稳定、简单、方便、安全。艾砂磨机可以通过变频调节磨机转速,减少给矿波动对磨矿产品细度的影响,从而保证后续分选指标的稳定;筒体内衬橡胶材料,磨矿介质球径小,设备运行时筒体基本无噪声;介质消耗不足球磨机的十分之一,磨机大修仅需一个班的时间,工人劳动强度低;筒体不转动,工作区域安全环保。

2 艾砂磨机影响因素

艾砂磨机的选用需要综合考虑物料性质、给矿粒度、给矿最大颗粒尺寸、产品粒度、磨矿浓度、介质等因素。

1)给矿要求。艾砂磨机的离心磨矿特点及毫米级介质尺寸决定了艾砂磨机给矿中最大粒度不能超过0.4 mm。艾砂磨机的给料一定要进行预先除杂处理,严防爆破管皮、铁质杂物、碎石和大颗粒物料等异常物体进入磨机,且给矿流量要相对稳定。

2)产品粒度。艾砂磨机的磨矿产品粒度由后续分选工艺(如浮选、重选、磁选和浸出等)的入料要求决定,近年来随着选矿技术的快速发展,入料粒度已经大幅减小。澳大利亚多家铅锌矿的浮选入料粒度和黄金冶炼厂氰化浸出工艺的入料粒度都已经达到-10 μm占80 %。为了适应不同矿石解离度要求,艾砂磨机的给矿粒度和产品粒度有一个可调节范围,对于再磨粗精矿,给矿粒度可放宽到-74 μm占60 %,其能量利用效率和单机处理量都高于传统球磨机[18]。对于粒度要求较细的金浸出工艺,艾砂磨机已经在国内多家黄金冶炼厂用于生产-38 μm占95 %的磨矿产品。

在国产艾砂磨机问世之前,国内矿山使用的细磨设备主要是70多年前日本开发的立式塔磨机(立磨机),与其相比,艾砂磨机在细粒磨矿和大型化发展的同时,也向粗粒级磨矿方向发展。承德某铁矿使用ALC-3 900 L艾砂磨机与附近一相似铁矿进口塔磨机的生产数据对比结果见表1。由表1可知:当磨矿产品中-45 μm占 82.6 %左右时,艾砂磨机在电耗和球耗2项指标上均表现出明显的优势。此外,磨矿产品粒度越细,如-30 μm、-20 μm 占80 %,艾砂磨机毫米级磨矿介质的效率优势越明显。

表1 艾砂磨机与塔磨机生产指标对比

3)磨矿浓度。艾砂磨机磨矿浓度主要取决于被处理物料的性质和磨矿的目标粒度,一般在40 %~55 %。优化矿浆浓度会提升介质与矿物颗粒的碰撞频率,提升磨矿强度,从而提高单机处理量。磨矿浓度的提高受制于矿浆黏度和物料细度。以硫化矿物为例,当浓度过高时(如高于65 %),含大量微细颗粒矿浆的黏度急剧增大,导致矿浆在磨机内部的流动阻力增大,磨矿效率下降,甚至造成磨机吐球,迫使流量降低,使得磨矿能耗上升;当矿浆浓度过低时,直接的负面效应是矿浆中固体含量降低,若磨机运行功率不变,处理每吨矿的能耗明显增加。

4)磨机转速。磨机转速对磨矿效率和分级轮滞留介质的效率影响显著。提高转速会提高磨机功率,提高介质的磨矿强度,可以在保证合格产品粒度不变的条件下适当提高处理量。同时,提高转速也会提高分级轮滞留磨矿介质的效率,但高转速会加剧磨机内部的摩擦磨损。艾砂磨机转速的确定通常要在内部磨损、分级轮效率和介质磨矿强度之间选取最佳值。

5)介质材质。艾砂磨机一般使用陶瓷球作为磨矿介质,若想避免介质污染可以使用被磨物料颗粒作为磨矿介质进行自磨。使用几毫米的原矿石作为磨矿介质优点是成本低廉,缺点是磨机内部磨损加剧,介质消耗容易失控。例如:澳大利亚麦卡瑟河铅锌矿投产时,再磨回路选用了6台安装功率1 120 kW的艾砂磨机,采用2~4 mm的矿石作为磨矿介质,介质损耗是磨机处理量的十分之一,磨盘寿命仅为2周,同时由于大量矿石介质稀释,粗精矿磨矿后锌品位降低了2百分点。改用陶瓷球后,磨盘寿命延长到8周以上,物料含锌维持不变,总磨矿成本明显下降。

6)介质尺寸。艾砂磨机磨矿能耗随着介质直径的微小增加而明显提高,如果给矿粒度允许,生产中通常选取直径较小的磨矿介质。艾砂磨机作为二段或者三段磨矿设备时,为了能够兼顾对给矿粒度和产品粒度的要求,其介质直径可在1~2 mm、2~3 mm、3~5 mm选取。原则上,1~2 mm的介质有利于高效细磨,3~5 mm的介质适合处理浮选粗精矿等较粗物料。生产实践表明,选择粒径较大的磨矿介质时,初装球可以考虑不同球径按配比进行添加,有利于快速达到最佳磨矿效能。

7)介质充填率。磨矿介质充填率对磨矿效率及能耗影响较大。充填率过高,磨机内部产生恶性磨损,介质赖以磨矿的离心力场塌陷,严重时磨机排矿温度超过极限,导致磨机停止作业。充填率过低,磨机的产能得不到充分利用。艾砂磨机合理的介质充填率为磨机净体积的60 %~70 %,其由磨机筒体内部体积减去搅拌盘、主轴和分级轮体积所得,不包括磨矿介质和入磨矿浆。

艾砂磨机主机转速、介质材质、介质粒度、介质充填率、矿浆浓度等控制参数,交互影响,在工业生产中需要对控制参数进行优化调整,以便达到最佳的磨矿效能。

艾砂磨机的选型主要根据处理物料的种类、数量、磨矿浓度、实验室磨矿能耗试验结果等来确定。对一种新的物料,首先要进行实验室小型艾砂磨机磨矿能耗试验。在给矿粒度、介质粒度和介质种类等类似的条件下,磨机放大之后的能量消耗和产品粒度之间的关系在对数坐标体系中遵循直线关系[19]。艾砂磨机的选型同时也要考虑流程因素,并参照类似工业生产经验数据。

3 艾砂磨机应用领域及典型工业应用实例

目前,已有数十台国产艾砂磨机成功应用于国内外金属矿山、黄金冶炼厂、水泥建材、合金材料等多个领域,在选矿粗精矿再磨、中矿再磨、金精矿细磨浸出、超细水泥、超细合金粉等工业生产中得到广泛应用。

3.1 硫化矿细磨浮选

浮选是硫化矿选矿应用最普遍的分选方法,磨矿是浮选前必不可少的工序,磨矿过程是影响硫化矿物可浮性的主要因素。艾砂磨机用于硫化矿浮选,除了高效节能外,其无铁化磨矿,可大幅改善硫化矿浮选指标。

俄罗斯某铅锌矿矿石嵌布粒度细,连生交代现象严重,精矿品位提高难度大。2018年,其使用1台ALC-1 500 L艾砂磨机用于铜铅粗精矿再磨,给料粒度为-18 μm占 80 %,产品细度为-9.8 μm占80 %,铅精矿品位由25 %提高到40 %以上,锌回收率由原来的87.4 %提高到90.4 %,年增净利润6 000万元以上。

黑龙江多宝山铜矿属于大型低品位斑岩型铜矿,矿石中铜矿物、辉钼矿嵌布粒度细,与硅酸盐矿物嵌连紧密,铜钼分离难度大[20]。2018年,该矿使用1台ALC-1 500 L艾砂磨机用于铜粗精矿再磨,给矿粒度为-140 μm占 80 %,产品细度为-25 μm占80 %,铜精矿品位由18.20 %提高到27.63 %,杂质(SiO2+Al2O3)含量显著降低,回收率略有上升,年增效益2 000万元[21]。2019年,该矿又增加1台ALC-500 L艾砂磨机用于铜钼混合精矿再磨,钼精矿钼品位提高了3~4百分点,钼精矿含铜降低了1~2百分点,年增净利润800万元。

新疆某铜锌矿2019年使用1台ALC-3 900 L艾砂磨机代替原有三段球磨机再磨铜锌混合粗精矿,产品细度由原来的-55 μm占80 %降低到-30 μm占80 %。在原矿品位略有降低的情况下,综合回收率提高0.47百分点,综合铜精矿品位提高1.05百分点,成本下降0.83元/t,年增净利润1 400万元。

3.2 金精矿细磨浸出

随着黄金资源的大量开发利用,世界上易浸金矿资源日渐枯竭,难浸金矿已逐渐成为主要的开发对象[22]。当下国际金融市场疲软,黄金价格大幅上扬并长时间高位小幅波动,推动了世界范围内金矿的开发热潮。

难浸金以微细粒金或次显微金呈包裹或浸染状嵌布于硫化矿物、硅酸盐矿物或碳酸盐矿物等中,阻碍了金的浸出,浸渣金品位偏高。采用艾砂磨机超细磨技术,打开包裹,使金矿物解离裸露,是提高金浸出率的有效手段。超细磨技术具有硫化物氧化程度低、无需中和沉淀、浸渣中砷稳定性好和环保经济等优点,发展空间广阔。超细磨—氰化浸出工艺、焙烧氧化—超细磨—氰化浸出工艺等应运而生[23],并且取得了良好的经济效益和社会效益。

此外,球磨机的磨矿介质为钢球,由于磨损产生大量铁渣残留于金精矿中,在氰化浸出过程中铁与氰化钠反应,也会消耗大量的氰化钠。

辽宁某黄金冶炼厂原采用两段球磨机闭路磨矿,磨矿产品粒度为-45 μm占90 %,再经过氰化浸出提取金,浸渣金品位在1.55 g/t左右。2017年,该厂使用1台ALC-500 L艾砂磨机开路磨矿,磨矿细度提高到-45 μm占95 % 以上,浸渣金品位下降到1.04 g/t。与两段闭路球磨机磨矿流程相比,艾砂磨机开路磨矿处理每吨矿石节省电能10 kW·h,球耗节约39.6 %,企业获得了预期的经济效益,5个月收回投资成本[24]。2021年,该厂扩能改造又增加了1台ALC-500 L艾砂磨机。

山东某黄金冶炼厂采用“浮选—氰化—浮选工艺”和全湿法金、银精炼工艺。首先,将金精矿进行混合浮选,产出的混合精矿进行分离浮选,分离浮选产出的分离精矿(高铜精矿)进入高铜浸出作业,分离尾矿(高硫精矿)进入高硫浸出作业;混合浮选尾矿进入低硫浸出作业。高铜浸出渣再进行浮选,分别得到铅精矿、铜精矿、锌精矿。其中,高硫浸出作业每天处理700 t高硫精矿,浸渣金品位1.35 g/t左右。2021年10月,使用1台ALC-3 900 L艾砂磨机对高硫精矿细磨,物料细度由原来的-20 μm占68 %提高到-20 μm占88 %,浸渣金品位下降到1 g/t左右,经济效益显著。

河南某黄金冶炼公司一分厂采用焙烧氧化—氰化浸出工艺,每天处理300 t金精矿,浸渣金品位1.7 g/t左右。 2021年12月,采用1台ALC-1 000 L艾砂磨机磨矿,物料细度由原来的-38 μm占83 %提高到-38 μm占94 %,浸渣金品位下降到1.3 g/t左右,经济效益显著。2022年4月,该公司二分厂也安装了1台ALC-1 000 L艾砂磨机进行磨矿。

此外,2022年4月,招远黄金冶炼有限公司、山东国大黄金股份有限公司均投运了1台ALC-1 500 L艾砂磨机用于金精矿细磨,磨矿产品再进行氰化浸出。

3.3 铁精矿提质

中国铁矿床矿石类型多,赋存条件复杂,多组分共生铁矿石比例高,且有用组分嵌布粒度细,矿石采选难度大、效率低、产品质量差。处理该类矿石时,需要通过细磨使矿物达到单体解离,才能获得良好的技术指标[25]。

承德某贫赤铁矿磨矿成本高,产品粒度粗,精矿品位低,回收率低,2020年9月使用1台ALC-3 900 L艾砂磨机进行粗精矿再磨,处理量108 t/h,-45 μm占比增加了20百分点,精矿铁品位提高了2.21百分点,铁回收率提高了1.66百分点,全年净利润2 700多万元。

国产首台1万L艾砂磨机(ALC-10 000 L)于2022年2月在承德天宝矿业集团有限公司下属某铁矿山安装成功。工业运行结果表明,该设备小时处理量高达200 t以上,给矿中-45 μm粒级占比从50 % 提高到80 %以上,磨矿电耗为10 kW·h/t左右。

4 结 论

1)随着贫细复杂难选矿开发强度的增大,细磨技术的需求与日俱增。艾砂磨机作为矿用细磨设备,具有功率输入密度大,节能高效,产品粒级窄,流程简洁,操作简单,运行稳定,维修方便,安全环保等诸多优点,应用前景广阔。

2)磨矿介质对硫化矿物及碳酸盐矿物的浮选有较大影响。钢球介质磨矿过程中产生铁离子,其进一步氧化生成铁氧化物吸附在硫化矿物表面,对硫化矿物的浮选产生抑制作用,严重影响矿物浮选效果和分离效率。而且磨矿粒度越细,磨矿时间越长,影响越大。艾砂磨机采用耐磨陶瓷球,磨机筒体、搅拌盘及主轴全部衬胶或套胶,降低了铁质影响,显著改善了后续浮选作业环境。

3)艾砂磨机用于细磨难浸金矿,是提高金浸出率的有效手段。超细磨浸金技术具有硫化物氧化程度低、无需中和沉淀、浸渣中砷稳定性好、药剂消耗低和环保经济等优点,发展空间广阔。

4)艾砂磨机的选用需要综合考虑物料性质、给矿粒度、产品粒度、磨矿浓度、杂质因素等。通过小型试验初步确定能耗与产品粒度的关系,再结合工业生产经验,进行比较精确的设备选型。

5)艾砂磨机搅拌盘转速、介质材质、介质粒度、介质充填率、矿浆浓度等控制参数交互影响,在工业生产中需要进行优化调整,以便达到最佳的磨矿效能。