铝硅比对燃煤炉渣发泡陶瓷的制备与性能的影响研究

2023-02-09周明凯葛雪祥

周明凯,葛雪祥,2

(1.武汉理工大学 材料科学与工程学院,湖北 武汉 430070;2.安徽工业大学 材料科学与工程学院,安徽 马鞍山 243032)

0 引言

发泡陶瓷是一种具有轻质高强、保温防水、隔声、阻燃等优异性能的绿色节能建筑材料,近年来在建筑外保温、建筑内隔墙等领域得到广泛应用[1]。发泡陶瓷通常以抛光砖渣、煤矸石、粉煤灰以及金属尾矿等铝硅质固体废弃物作为主要原料,通过添加助熔剂、稳泡剂、发泡剂等经高温发泡而成[2-4]。坯料组成是影响发泡陶瓷烧成制度及其物理性能的主要因素,且由于固体废弃物组成复杂,波动较大,因而坯料的氧化物组成是发泡陶瓷材料设计的主要依据[5-6]。

Al2O3、SiO2是发泡陶瓷的主要氧化物组分,其总含量通常超过80%。研究表明[7-8],提高铝硅质陶瓷中的Al2O3、SiO2含量,都将提高材料的烧成温度,其中以Al2O3含量的影响最显著。然而,发泡陶瓷坯体在烧成过程中必须形成充足的高温液相,才能在烧成阶段原位发泡形成闭孔泡沫结构[9-10]。为降低发泡陶瓷的烧成温度,现有发泡陶瓷中的Al2O3含量通常小于20%[7,11]。Hui等[2]以Al2O3含量仅为16.2%的钛渣和Al2O3含量仅为15.45%的金尾矿为原材料,在1180℃制备了体积密度为1.66 g/cm3的发泡陶瓷。马子钧等[5]研究化学组成对发泡陶瓷性能的影响时,设计的Al2O3含量最高也仅为16.6%,其研究表明,随着Al2O3含量的逐渐减少,发泡陶瓷的密度降低、孔径增大,且玻璃相含量增多。因此,适当的Al2O3含量有助于改善发泡陶瓷的性能。然而,若严格限制Al2O3含量小于20%,则必将降低煤系固废、铝土尾矿等高铝质固体废弃物在发泡陶瓷中的利用率。因此,有必要深入研究铝硅比对发泡陶瓷性能的影响。

基于此,本文以燃煤炉渣为主要原料,通过添加Al2O3和SiO2试剂,在保证Al2O3和SiO2总量一定的前提下,改变坯料中Al2O3与SiO2的相对含量(铝硅比),深入分析了铝硅比对发泡陶瓷发泡性能、孔结构、体积密度和抗压强度的影响规律,并通过分析试样的物相组成,揭示了铝硅比对发泡陶瓷性能的影响机理,以期为高铝质工业固废制备发泡陶瓷提供理论参考。

1 试验

1.1 原材料

燃煤炉渣:山西省某热电厂,粒径1~20 mm的灰黑色多孔颗粒,以X射线荧光光谱仪测得其化学组成如表1所示。可见燃煤炉渣以Al2O3与SiO2为主要组分,两者含量总和高达87.58%,且烧失量仅为1.29%。试验前,采用钢球磨将颗粒状的燃煤炉渣粉磨成粒径<75 μm的粉料;碳酸钠:作为助熔剂,化学纯,国药集团化学试剂有限公司;轻烧氧化镁:作为稳泡剂,湖北某化工有限公司,化学组成见表1;SiC微粉:作为发泡剂,中值粒径为13 μm;氧化铝、二氧化硅:作为添加剂,用于调整发泡陶瓷坯料中的铝硅含量,化学纯,国药集团化学试剂有限公司。

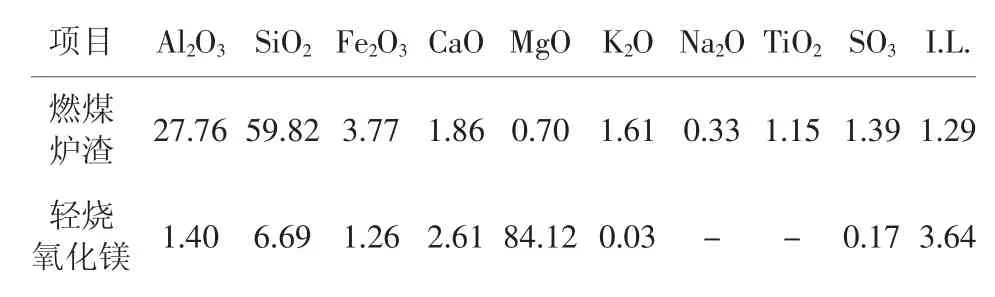

表1 原材料的化学组成 %

1.2 试验设计与样品制备

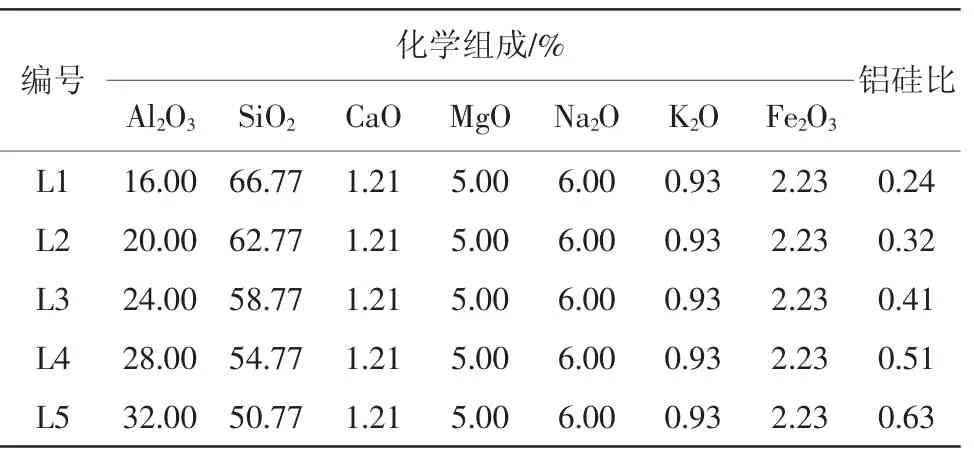

以燃煤炉渣为主要原料,添加碳酸钠与轻烧氧化镁为助熔剂和稳泡剂,并通过添加二氧化硅试剂,制备出Al2O3、SiO2含量分别为16.00%和66.77%(铝硅比为0.24)的发泡陶瓷坯料,编号为L1。随后,采用氧化铝试剂逐级取代配方L1中的二氧化硅,调控坯料中的Al2O3与SiO2含量,从而获得铝硅比依次为0.32、0.41、0.51、0.63的试验配方(编号分别为L2~L5),各试验配方的化学组成与铝硅比如表2所示。

表2 各组试验配方的主要化学组分与铝硅比

向各组试验配方中添加0.2%的SiC微粉作为发泡剂,并采用陶瓷球磨机湿法球磨6 h,出磨料浆在烘箱中以(105±5)℃干燥24 h,继续干法粉磨0.5 h,制成均匀分散的坯料。随后,以10 MPa的压力将坯料压制成φ35 mm×10 mm的圆柱体试样,并置于箱式电炉中以5℃/min升温至1100~1260℃,保温1 h后随炉冷却至室温。最后,将试样切割成规整的形状,进行孔结构分析与物理力学性能表征。

1.3 性能表征

试验参照GB/T 1966—1996《多孔陶瓷显气孔率、容重试验方法》,基于阿基米德原理测试发泡陶瓷试样的体积密度ρa;将发泡陶瓷磨细成<75 μm的粉料,采用比重瓶法测试得到试样的真密度ρ0,按照式(1)计算得到各试样的总气孔率Pt。

利用体式电子显微镜(Puda XTL-24B)观察试样的断面孔结构形貌,并利用Image-Pro Plus 6.0图像分析软件对随机选取的200个气孔进行孔径统计,计算获得试样的平均孔径;采用电子万能试验机(Reger RGM-4100)以2 mm/min的加载速率测试φ34 mm×34 mm圆柱体试样的抗压强度;利用X射线衍射仪(Bruker-axs D8 Advance)表征试样的物相组成。

2 结果与讨论

2.1 铝硅比对发泡陶瓷性能的影响

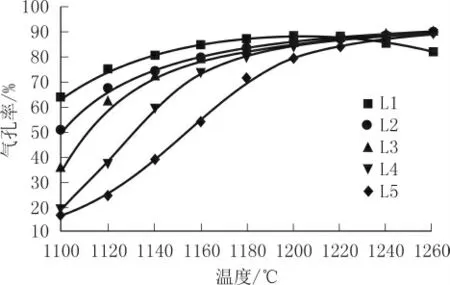

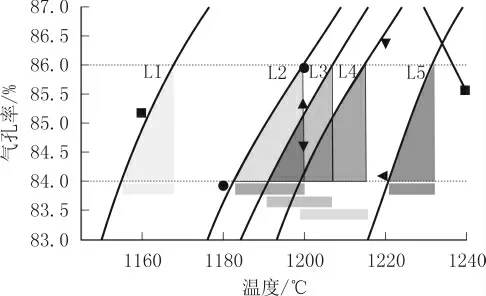

气孔率是评价发泡陶瓷发泡程度的重要参数。图1对比了不同铝硅比发泡陶瓷气孔率随烧成温度的变化曲线。

图1 不同铝硅比发泡陶瓷气孔率随烧成温度的变化

由图1可见,当烧成温度由1100℃升高至1260℃时,各试样的气孔率均逐渐增大(L1除外)。这表明,当烧成温度达到1100℃时,炉渣发泡陶瓷坯体均已进入发泡阶段。此时,试样L1的气孔率已达到63.75%,进入了泡沫化中期阶段,而试样L5气孔率仅为16.87%,仍处于泡沫化初期。当温度升至1200℃时,试样L1的气孔率已达到最大值88.51%,而试样L2~L5的气孔率分别为85.95%、85.31%、84.61%、79.65%。由此可见,发泡陶瓷的铝硅比越大,相同烧成温度制得试样的气孔率越小。当烧成温度继续升高至1260℃,试样L2~L5才获得最大气孔率,分别为89.81%、90.24%、90.09%、89.41%,均高于试样L1的最大气孔率。因此,增大铝硅比虽然提高了发泡陶瓷坯体的发泡温度,但也增大了坯体的发泡能力。

值得注意的是,当烧成温度高于1200℃时,试样L1的气孔率随烧成温度升高逐渐减小。这是由于过高的烧成温度加剧了坯体的熔融,并促使高温熔体黏度迅速降低,从而降低了泡孔的膨胀阻力。坯体内的气泡因快速膨胀,加剧了气泡间聚并、上浮,导致泡沫体系坍塌。因此,试样L1的气孔率逐渐减小。

烧成温度范围是评价陶瓷坯料烧成性能的重要指标,烧成温度范围越宽,对窑炉的控温要求就越低,获得材料的性能波动也越小[12]。基于图1,以发泡陶瓷获得(85±1)%气孔率对应的烧成温度区间为评价指标,分析了不同铝硅比试样的烧成温度范围,如图2所示。

图2 不同铝硅比发泡陶瓷的烧成温度范围

由图2可见,试样L1的气孔率达到(85±1)%时的烧成温度为1155~1167℃,温度范围仅为12℃。随着铝硅比的增大,试样L2、L3、L4对应的烧成温度范围分别为1183~1200℃、1190~1207℃、1198~1215℃,温度范围均增至17℃。这表明,铝硅比的增加有助于扩大发泡陶瓷坯料的烧成温度范围。然而,试样L5对应的烧成温度范围仅为11.5℃。由此可见,铝硅比超过0.6时将缩小炉渣发泡陶瓷的烧成温度范围。

2.2 铝硅比对发泡陶瓷孔结构的影响

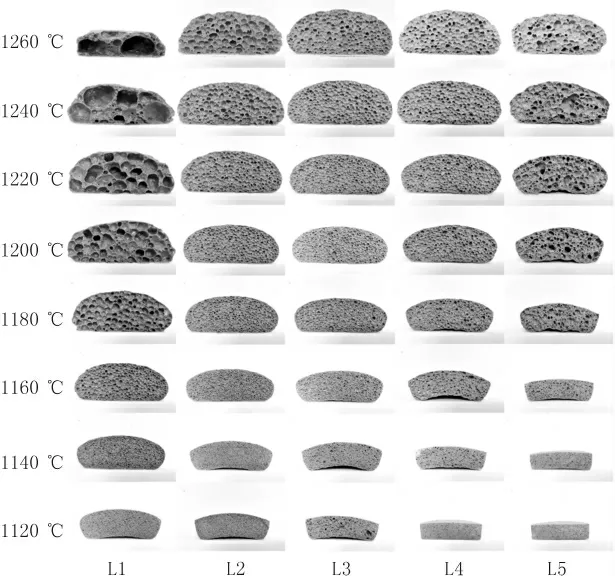

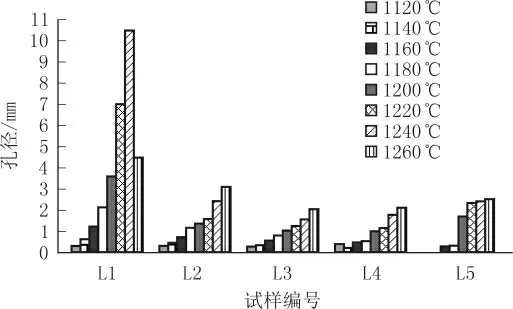

图3、图4分别为经1120~1260℃烧成后,不同铝硅比的发泡陶瓷的孔结构形貌及平均孔径。

图3 不同温度制得试样的断面孔结构形貌随铝硅比的变化

图4 不同温度制得试样的平均孔径随铝硅比的变化

由图3、图4可见,发泡陶瓷的孔径随烧成温度的升高逐渐增大。其中,试样L1的孔结构受烧成温度影响最显著,当烧成温度由1120℃升高至1240℃时,其平均孔径由0.315 mm急剧增大至10.49 mm;而当温度继续升至1260℃时,由于泡孔聚并破裂,导致泡沫体系坍塌,平均孔径减小至4.485 mm。然而,随着铝硅比的增大,烧成温度对孔结构的影响明显减弱。当烧成温度由1120℃升高至1260℃时,试样L3的平均孔径仅由0.288 mm增加至2.035 m。值得注意的是,试样L5的孔径虽然并未因烧成温度升高而异常增大,但其孔径分布变宽,孔径圆形度降低。

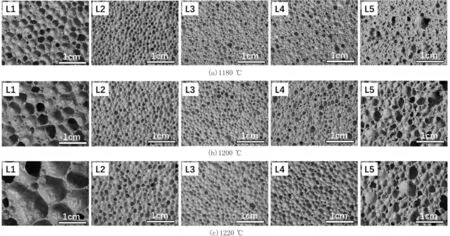

图5为3种烧成温度制得发泡陶瓷孔结构的微观形貌。

图5 不同烧成温度下发泡陶瓷的孔结构微观形貌

由图5可见,以相同烧成温度制得的发泡陶瓷,其平均孔径随着铝硅比的增大表现出先减小后增大的变化规律,且烧成温度越高,孔径变化越显著。当铝硅比增至0.41时(试样L3),发泡陶瓷的孔径最小,且孔径分布均一,气孔圆形度较高。然而,随着铝硅比的继续增大,试样内部产生大量不规则气孔,圆形度差,且孔径大于2 mm。研究表明,坯体在发泡阶段形成充足的高温液相,是坯体泡沫化形成均匀孔结构的关键[10]。然而,由于Al2O3含量增加将促使陶瓷坯体的熔融温度显著提升,导致发泡时高温液相生成量较低,阻碍了气孔的均匀膨胀,因而产生了大量不规则的气孔。

由此可见,低铝硅比的发泡陶瓷其孔径受烧成温度影响显著,增大铝硅比有助于降低烧成温度对孔径的影响,但若铝硅比超过0.6,将危害发泡陶瓷的孔径均匀性与气孔圆形度。

2.3 铝硅比对发泡陶瓷体积密度和抗压强度的影响

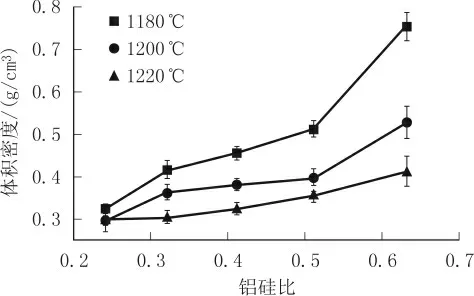

图6为3种烧成温度制得发泡陶瓷的体积密度随铝硅比的变化。

由图6可见,随着铝硅比的增大,发泡陶瓷的体积密度逐渐增大,且烧成温度越低,体积密度的增长越显著。1180℃时,铝硅比由0.24增大至0.63,制得试样的体积密度由0.323 g/cm3增至0.755 g/cm3。如前所述,增大铝硅比将降低坯体的高温液相形成量,导致体系黏度增大,尤其是当铝硅比大于0.6时,由于液相形成温度较高,低温烧成时液相形成量严重不足,从而阻碍了气孔的生长,导致试样的体积密度显著增大。值得注意的是,铝硅比为0.24的炉渣发泡陶瓷在烧成温度由1180℃升高至1220℃时,其体积密度基本未变,但孔径却显著增大。相反,铝硅比为0.41时,其体积密度由0.457 g/cm3显著降低至0.326 g/cm3,但其孔径并未显著变化。

图6 发泡陶瓷体积密度随铝硅比的变化

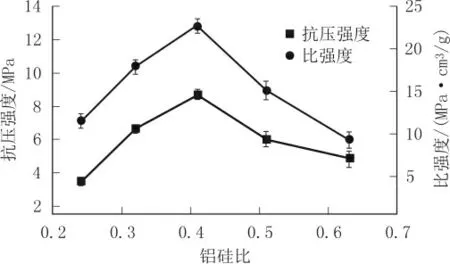

体积密度是影响发泡陶瓷力学性能的主要因素。图7为经1200℃烧成制得的炉渣发泡陶瓷抗压强度和比强度(抗压强度与体积密度的比值)随铝硅比的变化。

由图7可见:

图7 发泡陶瓷抗压强度与比强度随铝硅比的变化

(1)随着铝硅比的增大,尽管试样的体积密度逐渐增大,但试样的抗压强度却表现出先提高后降低的变化趋势。当铝硅比为0.41时,炉渣发泡陶瓷获得最高抗压强度8.62 MPa,而当铝硅比增至0.63时,尽管试样的体积密度已高达0.529 g/cm3,但其抗压强度仅为4.82 MPa。

(2)随着铝硅比的增大,试样的比强度同样呈现先提高后降低的变化趋势,并且同样在铝硅比为0.41时获得了最大值。由此可见,增加坯料中的Al2O3含量有助于提高发泡陶瓷的力学性能。这可能是由于:①随着铝硅比的增加,发泡陶瓷孔径减小、孔结构改善;②由于坯体中的SiO2含量逐渐降低,发泡陶瓷中的石英相含量减小,这有助于降低冷却阶段因石英相变而产生的收缩应力,从而改善发泡陶瓷的力学性能。然而,如前所述,由于Al2O3含量过高将促使试样孔结构劣化,异型孔的产生削弱了发泡陶瓷的力学性能。因而,当铝硅比大于0.41时,试样的比强度降低。

2.4 铝硅比对发泡陶瓷物相组成的影响

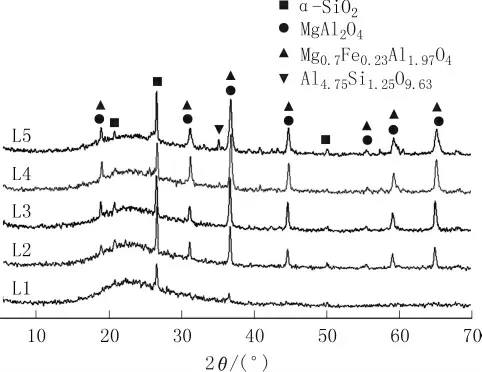

晶相组成的改变是铝硅比影响发泡陶瓷各项性能的主要原因,不同铝硅比发泡陶瓷的XRD图谱如图8所示。

图8 试样L1~L5的XRD图谱

由图8可见,经1200℃烧成的发泡陶瓷均形成了大量的玻璃相与晶相。其中,试样L1中仅含有少量石英相(α-SiO2),并出现明显的弥散型衍射峰。这表明,其坯体在烧成时产生了大量的高温液相,这给气泡的膨胀生长创造了有利条件,因而试样L1具有较大孔径和气孔率。随着铝硅比的增大,试样L2中开始出现尖晶石晶相(MgAl2O4、Mg0.7Fe0.23Al1.97O4)衍射峰,且衍射峰强度逐渐提高,而玻璃相衍射峰逐渐减弱,甚至当铝硅比增至0.63时产生了莫来石晶相(Al4.75Si1.25O9.63)。

在含有玻璃相与晶相的复相陶瓷材料中,晶相量的增加对降低玻璃基体的脆性,提高材料强度具有突出作用[13]。此外,相比于石英晶体,尖晶石晶体具有较小的热膨胀系数,且冷却过程中不存在相变产生的体积收缩,对提高陶瓷基体的强度具有显著优势[14]。因此,随着铝硅比的增大,发泡陶瓷的基体强度逐渐提高。然而,尽管试样L5中形成了高断裂韧性的莫来石晶相,但其孔径均匀性变差,孔结构劣化(如图5所示)。荷载作用下,不均匀的气孔分布使得材料内部形成应力集中点,导致试样的抗压强度显著降低。

综上所述,增大炉渣发泡陶瓷的铝硅比虽然提高了坯体的烧成温度,降低了发泡陶瓷的气孔率,但适当提高铝硅比(铝硅比<0.6)却有助于拓宽材料的烧成温度范围,改善材料的力学性能。

3 结论

(1)铝硅比是影响发泡陶瓷坯体发泡性能的重要因素。随着铝硅比的增大,发泡陶瓷坯体的发泡温度升高,导致相同温度制得发泡陶瓷的气孔率降低、体积密度增大,但坯体的发泡温度范围呈现先增大后减小的变化规律。

(2)随着铝硅比的增大,发泡陶瓷孔径呈现先减小后增大的变化规律。且增大铝硅比有助于减小烧成温度对发泡陶瓷孔径的影响,但铝硅比大于0.6时,将导致孔径分布变宽、气孔圆形度降低、孔结构劣化。

(3)增大铝硅比有助于发泡陶瓷中形成尖晶石晶相,并促使晶相量增加,且当铝硅比增至0.63时,发泡陶瓷中产生莫来石晶相。

(4)受孔结构和晶相组成的共同影响,发泡陶瓷的抗压强度和比强度均随铝硅比增大呈现先提高后降低的变化规律。当铝硅比为0.41时,采用炉渣可制得抗压强度高达8.62 MPa的微孔发泡陶瓷。