低速冲击下碳/玻混杂复合材料红外辐射特征

2023-02-09赵志彬杨正伟李胤寇光杰陈金树张炜

赵志彬,杨正伟,2,*,李胤,寇光杰,陈金树,张炜

(1. 火箭军工程大学 导弹工程学院,西安 710038; 2. 西安交通大学 机械工程学院,西安 710049;3. 中国空气动力研究与发展中心,绵阳 621000)

近年来,复合材料因其轻质、高比强度和优异的可设计性等特点被广泛应用于航空航天领域[1-2]。其中,碳纤维增强基复合材料(carbon fiber reinforced polymer,CFRP)和玻璃纤维增强塑料(glass fiber reinforced plastics,GFRP)是最常用的2 种复合材料,长期以来,CFRP 强度高但价格昂贵,GFRP 虽然价格低廉但性能往往无法满足要求,因此,二者的混杂受到了广泛关注[3-5]。通常,混杂后的复合材料可以提供较好的强度、刚度甚至断裂韧性,同时使成本大大降低[6],满足了大量中等强度要求的场合。混杂复合材料对冲击载荷十分敏感,即使是低速的冲击也会造成严重的内部损伤,但表面无任何变化,这种目视不可见损伤会严重降低复合材料的剩余强度[7-8],严重威胁着航空领域复合材料结构的安全性。然而,由于复合材料的损伤模式多种多样(基体开裂、分层、脱黏、纤维断裂等),且相互交织[9-10],因此,复合材料低速冲击过程的损伤机理和损伤演化研究仍是目前的热点和难点。最近,集检测速度快、非接触、检测效果直观等特点于一身的红外热成像技术受到了广泛关注[11-13],更重要的是其可以实现材料的在线监测,对研究航空领域复合材料低速冲击损伤的起始和扩展具有重要意义。

关于红外热成像的在线监测,目前已被证实可以应用于多种复合材料[14-15]。Krstulovic-Opara 等[16]使用红外热成像技术被动检测GFRP 冲击过程的损伤扩展,发现与热弹性应力分析方法观察到的损伤一致,从而验证了红外热成像方法的可靠性。Jakubczak等[17]开展了基于被动热成像的CFRP 层合板冲击损伤检测试验研究,结果表明被动热成像可作为一种有效的监测手段对冲击损伤进行评估,还发现冲击过程中试件与冲头之间的接触力最大时试件表面的温度最高。此外,Meola 等[18-22]在复合材料低速冲击被动热成像监测领域开展了大量工作。2010年,Meola 和Carlomagno[18]研究了冲头形状对GFRP低速冲击被动热成像监测的影响,分析了热图温度与冲头接触面积之间的关系;通过监测CFRP 层压板的冲击过程,分析了热图温升与损伤模式之间的关系,指出纤维断裂在其中起主导作用,同时,Meola等[19]认为层压板背部的局部破坏可使温升达10 K以上,但其并未对各损伤模式造成的温升进行量化。且Meola 等[20-21]研究了不同纤维和基体对复合材料低速冲击下的热弹性效应和热塑性效应,发现热固性CFRP 的热弹性效应受冲击能量大小影响较大,热固性GFRP 次之,而热塑性GFRP 的热弹性效应与冲击能量无关且热弹性效应持续时间较长,同时总结了不同材料的热斑形状,发现热固性CFRP 热斑呈长条状,热固性GFRP 热斑为亮点,而热塑性复合材料呈现面积更大的圆状热斑,并且指出生热的过程对应着损伤的萌生、扩展和形成。Meola 等[22]研究了载荷形式(冲击载荷和弯曲载荷)对GFRP 热成像监测的影响,发现载荷形式的不同会导致监测得到的温度变化不同,并讨论了2 种载荷下的损伤起始点。另外,Boccardi 等[23]通过红外热成像监测GFRP 的低速冲击过程,对比了添加相容剂前后对被动监测材料热现象的影响,发现相容剂的添加使材料韧性变差,更易发生纤维断裂,从而导致监测热斑面积减小但温度增加,这与文献[24]在玄武岩增强纤维复合材料低速冲击的被动热成像监测中得到的结论一致。Boccardi 等[25]又分析了厚度对CFRP 冲击热现象的影响。Maierhofer 等[26]分别从正面和背面实时监测3 类不同GFRP(2 种热固性基体和一种热塑性基体)和CFRP的冲击过程,并通过复合材料光学和热物理特性从监测的热谱图中计算出了冲击时的绝对耗散能量,研究发现:层压板的损伤类型、热斑面积和耗散能量主要与纤维类型有关,基体类型对3 个指标无明显影响。由上述可知,以往的被动热成像监测研究主要针对CFRP、GFRP 或不同基体的复合材料,而关于混杂纤维的复合材料冲击过程的被动热成像监测很少被关注;同时,复合材料低速冲击下的损伤机理与被动热成像监测结果之间的联系仍不够明确,需要进一步探索。

迄今为止,碳/玻混杂复合材料冲击过程的被动热成像监测试验及低速冲击下的红外辐射特征研究在国内外均很少开展。为对比分析低速冲击载荷下碳/玻混杂复合材料与2 种非混杂材料(CFRP与GFRP)的红外辐射特征,本文采用目视、超声C扫描和光学显微镜等方法确定冲击后层压板的损伤模式,通过分析热图序列的时序变化特征和温度分布特征,从而表征冲击过程中的热耗散效应,建立起被动热成像监测热图特征与损伤模式之间的联系。研究结果可进一步扩展红外热成像技术在复合材料损伤机理研究方面的应用,同时也为飞行器用混杂复合材料的结构设计提供一定的科学依据。

1 材料及试验研究

1.1 试样制备

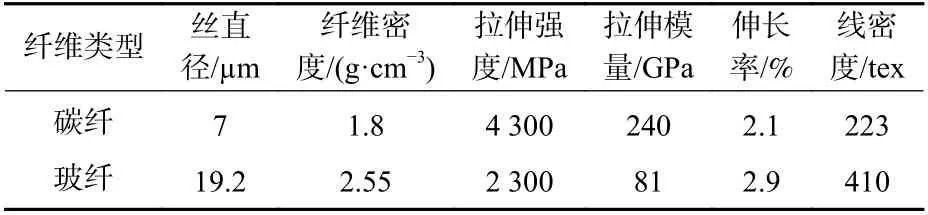

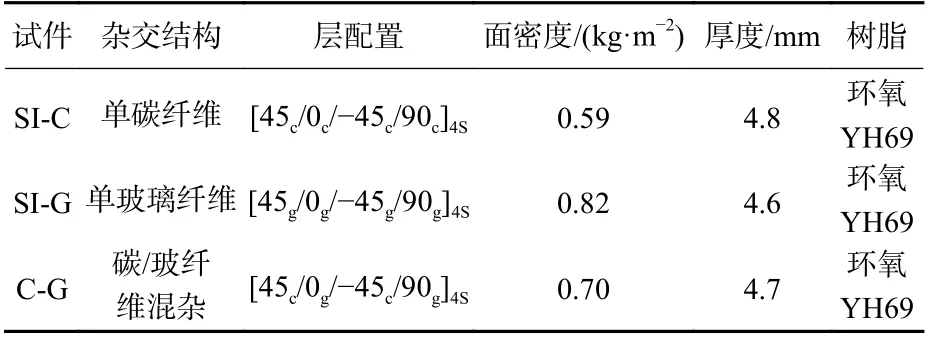

3 种层压板试件依据ASTM D7136/D 7136M-12 标准[27]进行制作,其中T800 级碳纤维增强环氧树脂基复合材料和E-玻璃纤维增强环氧树脂基复合材料牌号分别为CF150/YH69 和GF150/YH69,碳/玻混杂复合材料由上述2 种材料预浸料铺叠而成,碳纤维和玻璃纤维分别来自日本东丽公司和中国巨石集团有限公司。采用热压罐工艺对铺设好的预浸料进行固化(两类预浸料中纤维参数如表1所示),预浸料铺设过程均在恒定的环境条件下进行(温度为(25±2)°C,相对湿度为(40±5)%)。使用水切割技术获得150 mm×100 mm 的层压板试件,试件铺层配置及具体参数如表2 所示,其中碳/玻混杂复合材料采用交替铺层方式。利用Rapid Scan 2型滚轮式超声相控阵探伤仪进行出厂检测,结果显示试件表面质量良好,且内部无分层、夹杂等缺陷。

表1 两类预浸料纤维物理和力学性能参数Table 1 Physical and mechanical properties of two prepreg fibers

表2 层压板试件结构参数Table 2 Structural parameters of laminate specimens

1.2 低速冲击在线监测试验

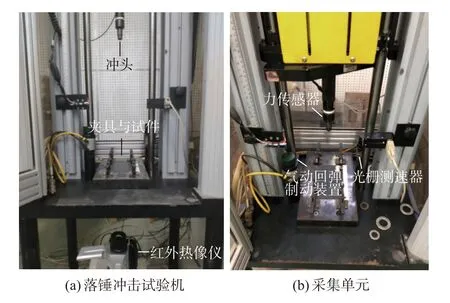

依据ASTM D7136/D 7136M-12 标准[27],使用Instron Dynatup 9250HV 冲击试验机(见图1(a))进行低速冲击试验,该试验机由冲击器,气动夹紧装置,气动回弹制动装置和数字采集单元组成(见图1(b))。冲击器质量为12.527 kg,锤头选用直径为16 mm 的半球形锤头。设置4 种冲击能量水平10 ,20 ,30 ,45 J冲击试件,期间将试件放置在中央具有150 mm×100 mm 敞开窗口的相框固定架中,4 个圆柱状橡胶头用于固定试件,以防止试件冲击过程中的颤动。InfraTec Vhr 680 型红外热像仪(可探测红外光谱范围为7.5~14 µm,可测量温度范围为-40~+1 200 ℃,热灵敏度在常温状态下<0.04 ℃,测量精度为±1.5 ℃(0~100 ℃室温范围内);被竖直放置在层压板冲击面背侧,用于低速冲击过程的在线监测,为实现较好的空间分辨率,将镜头平行于试件放置,同时将高度调整距试件表面约35 cm。为了尽可能完整地采集冲击前后试件表面温度场的变化,采集帧数设为1 000 帧,同时以50 Hz 的帧频获取热图序列。为使热效应相对于环境温度的变化完全可视化,采集应在撞击前几秒钟开始,并在撞击后持续一段时间。

图1 试验设备Fig. 1 Test equipment

2 结果与讨论

由于热图序列分析需要结合层压板宏微观损伤特性去描述,因此,本节先对层压板损伤特性进行讨论。

2.1 损伤特性分析

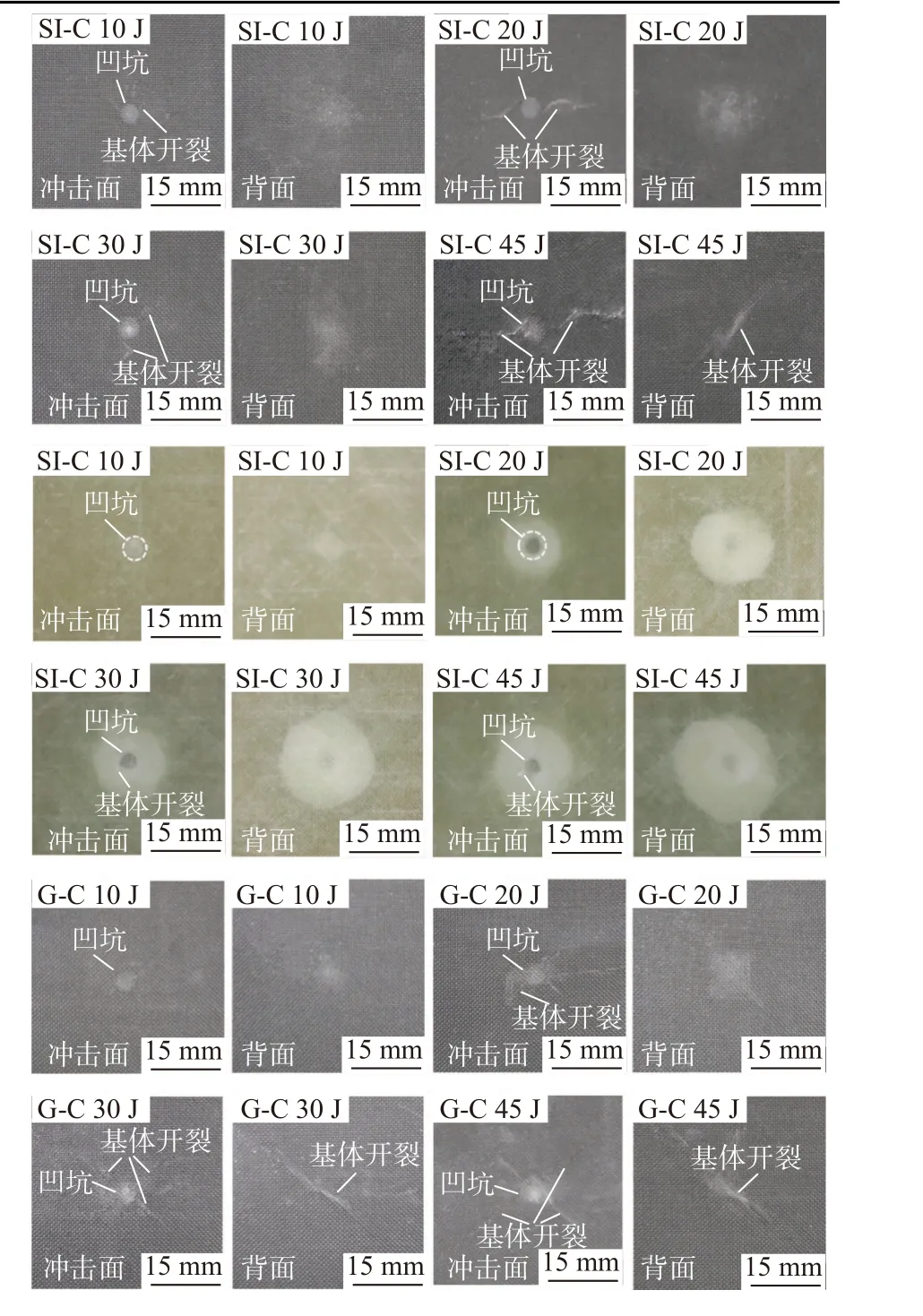

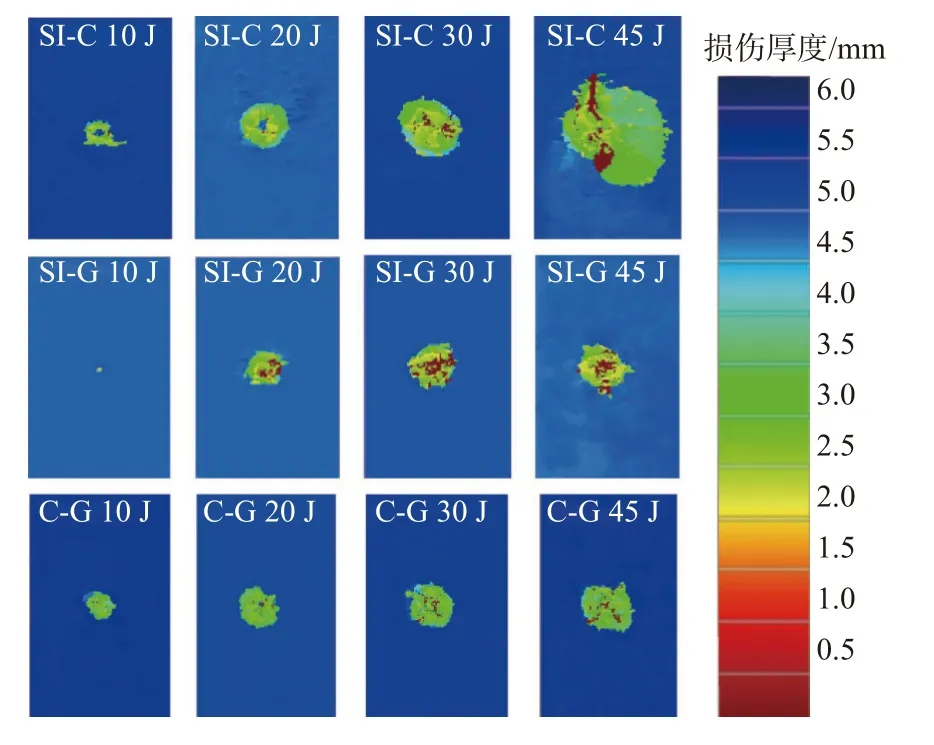

根据试验方案,完成不同能量的冲击试验后,对试件表面进行目视检查和超声C 扫描,结果如图2 和图3 所示,其中标尺为15 mm,标尺是材料领域中常见的一种描述图片尺寸与真实尺寸的一种标度。

图2 3 类层压板不同冲击能下的表面状态Fig. 2 Surface states of three laminates under different impact energies

图3 3 类层压板不同冲击能下的超声C 扫描结果Fig. 3 Ultrasonic C-scan results of three laminates under different impact energies

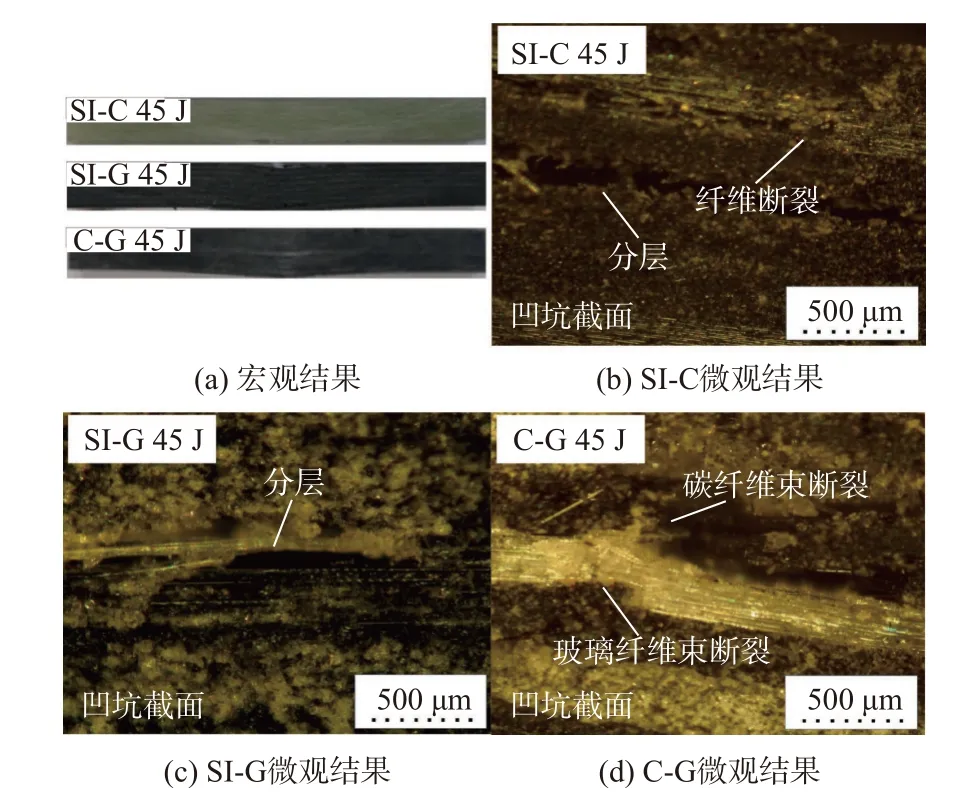

从图2 和图3 中可以看出,随着冲击能量的增加,层压板的损伤愈加明显,主要以塑性变形产生的凹坑、基体开裂和分层等模式为主。在相同冲击能量水平下,C-G 试件产生比非混杂试件更为严重的表面损伤,这可能是由于碳/玻层间混杂纤维不同的表面传热性能影响了固化过程中层压板的黏附性所致,试件产生的表面损伤包括压缩、剪切或弯曲引起的基体裂纹,这些裂纹主要平行于纤维(压缩裂纹)和平行于冲击面次表面层纤维(45°剪切裂纹),或垂直于靠近背面的次表面层(弯曲裂纹)[28],如图4 所示,标尺为500 µm。与非混杂试件相比,混杂复合材料结构较高的卷曲度使得C-G 试件拥有较好的韧性[26],因此,冲击行为造成的碳/玻混杂复合材料鼓包更加明显,如图4(a)所示。

图4 冲击截面宏、微观结果Fig. 4 Impact sections of macroscopic and microscopic results

3 类试件分层损伤面积变化如图5 所示,与SIC 试件相比,C-G 试件在4 种冲击能量下的分层损伤面积分别减少了8.2%、33.5%、38.5%、71.7%,这表明碳/玻纤维的层间混杂可有效提升复合材料的抗分层能力,而且随着冲击能量的增加,这种抗分层能力愈加明显;而纤维层间混杂后碳纤维更大的刚性导致C-G 试件的分层损伤高于SI-G 试件。综合来看,C-G 试件同时兼容较大的表面损伤和较小的分层损伤,这表明混杂复合材料有较好的损伤容限。

由于目视检查会忽略许多内部损伤细节,而超声C 扫描只能观察到层压板的分层情况,因此,使用Aosvi M330 高倍金相显微镜对45 J 冲击能量水平下3 类试件的凹坑截面进行观察。结果如图4所示。从中可以观察到3 类试件内部明显的分层损伤,损伤边缘细长且相对光滑,这与图5 超声C 扫结果一致。但不同的是与SI-G 相比,SI-C 和C-G试件内部存在纤维断裂损伤,损伤方向大体上垂直于纤维铺层方向,同时,在损伤周围还发现了部分基体开裂损伤,事实上,纤维断裂的同时通常都会伴随基体开裂的出现,这主要是因为在层合板结构中基体包裹着纤维,基体强度又远低于纤维强度[28]。

图5 层压板不同冲击能下的超声C 扫描参数变化Fig. 5 Variation of C-scan parameters of laminates under different impact energies

由本节损伤检测结果可知,3 种复合材料层压板的抗冲击性能有明显差别。其中玻璃纤维层压板因其良好的冲击韧性而表现出较为优异的抗冲击性能,在相同冲击能量下损伤最小;碳纤维层压板由于刚性较大,层间易发生分层,因此,同一冲击能量下分层面积最大。而在相同冲击能量下碳/玻混杂层压板分层损伤面积虽与玻璃纤维层压板相近,但由于将碳纤维层作为表面层,试件表面刚度较大,同时其整体强度与非混杂碳纤维层压板相比有所降低,因此,同一冲击能量下抗冲击性能较差,损伤也最为严重。

2.2 热图序列分析

结合2.1 节试验结果分析可知:试件受到冲击后,其表面和内部会产生各种损伤,此外,冲击作用在宏观上还会引发试件的微幅振动。因此,利用能量守恒定律,可得[18]

由式(1)可知,试件吸收的能量Ea主要用于3 个方面:损伤能Ed、塑性变形能Ep和振动动能Ev。Kang 和Kim[29]指出:在冲击过程中,塑性变形能Ep和损伤能Ed是最主要的2 种能量吸收机制,而冲击过程中物体振荡非常轻微,相应的振动动能Ev占整个吸收能量Ea的比重非常小,可以忽略。因此,冲击过程中材料表面温度的变化主要来自于损伤的产生。

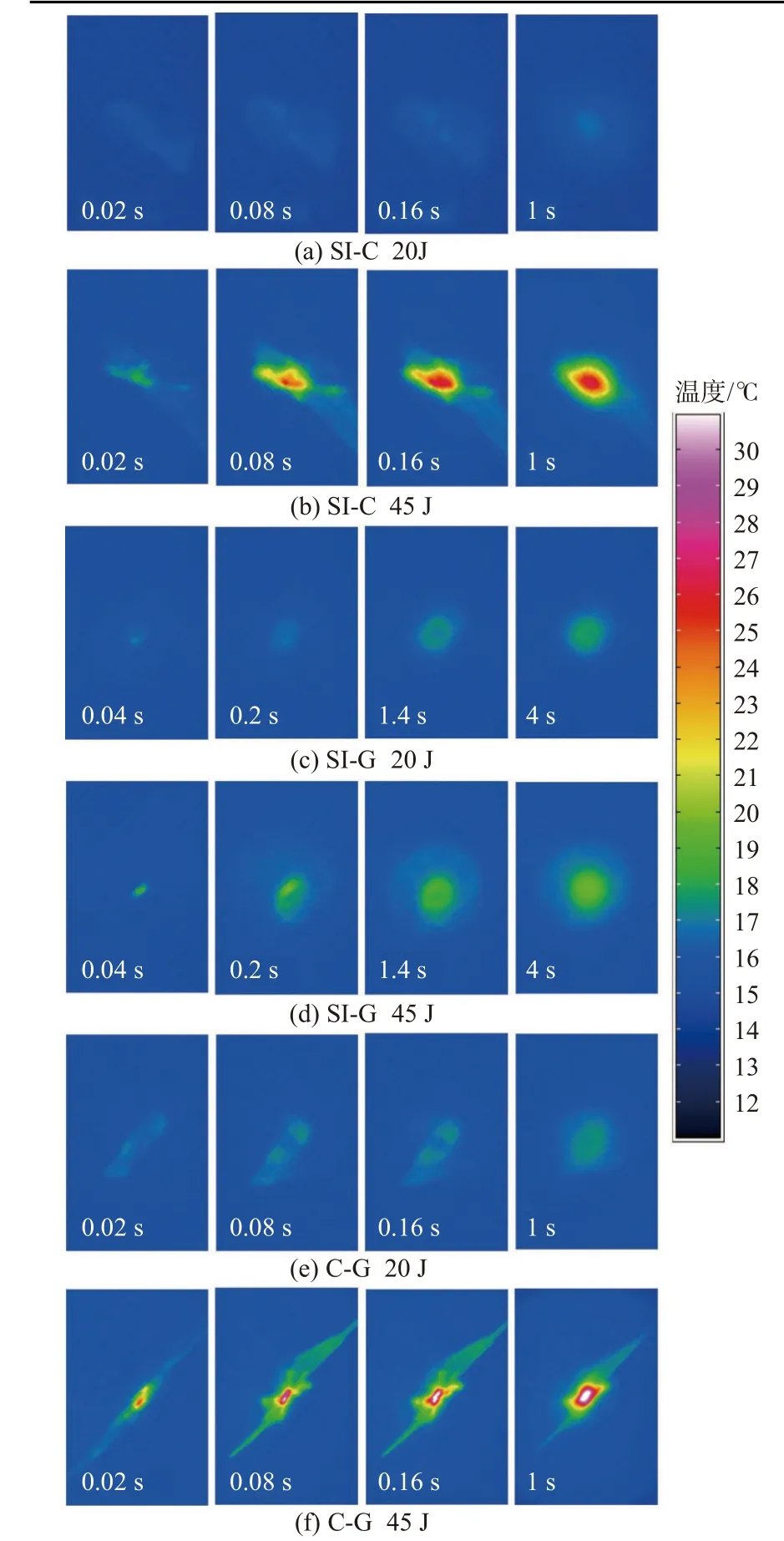

如图6 所示,在冲击后的0.04 s,热斑开始以冲击点为中心向周围呈螺旋形扩展,最后逐渐消退。冲击能量越大,试件损伤程度越重,能量耗散增多,受冲击部位的温度越高,热异常区域越大。但3 种材料的热异常区域形状并不相同,SI-C 试件热区域整体呈椭圆形,SI-G 试件为近似圆形,C-G 试件为沿纤维方向的长条形热斑,这与各材料主要的损伤模式有关。与其他试件相比,C-G 试件热区域较小但温度较高,这说明在深度方向其产生了更多的损伤。

图6 层压板冲击过程被动热成像监测热图序列Fig. 6 Heat map sequence of passive thermal imaging monitoring during laminate impact

在20 J 冲击能量水平下的热图序列中,冲击发生后的0.2 s 内,在冲击点处出现了一个温度低于周围的暗斑,而且不同材料暗斑持续时间不同,出现这种现象的主要原因是因为复合材料的热弹性效应,冲击行为使得层压板背部受到一定的拉应力,背面的张紧状态会吸收外界能量从而使区域温度降低[30],当冲头反弹后,该区域温度逐渐恢复正常。然而,在45 J 冲击能量水平下的热图序列中,冲击点处温度明显高于周围亮斑,这是由于试件在对应冲击点背面出现的基体开裂或内部的大量分层甚至纤维断裂,导致热耗散高,引起局部温度显著上升。

为进一步直观地表征冲击过程中的热耗散效应,本文对3 类试件表面温度的变化过程进行分析。为消除环境干扰和试件表面特性对表面温度的影响,利用表面温差来分析不同冲击能量下表面温度的时序变化特征,如下:

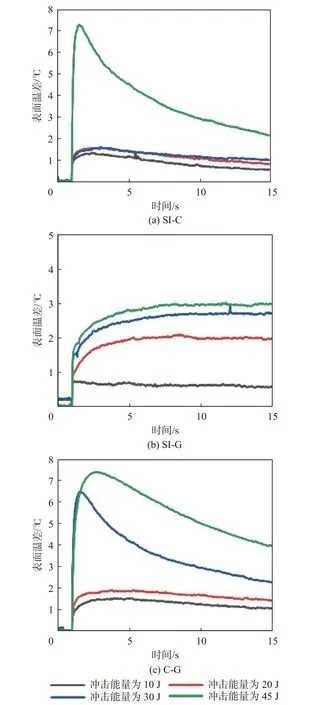

从图7 中可以看出,在1 s 以前,试件表面温差基本为0 ℃,这是由于试件还未受到冲击,没有热量耗散;而在1 s 后,试件受到冲击产生损伤释放热量,从而引起试件表面局部温差突然上升;随后,由于热量不断向外界环境耗散,试件表面温度场将会趋于平衡,相应的表面温差也在逐渐下降。但3 种材料热量的耗散趋势不同,其中SI-C 试件温度耗散最迅速,C-G 试件次之,而SI-G 冲击后温度耗散变化不明显,这可能是由于玻璃纤维的热导率较差,热阻较高,从而阻碍了损伤能量的耗散。

图7 3 类层压板试件表面温差随时间变化曲线Fig. 7 Surface temperature difference curves of three laminate specimens over time

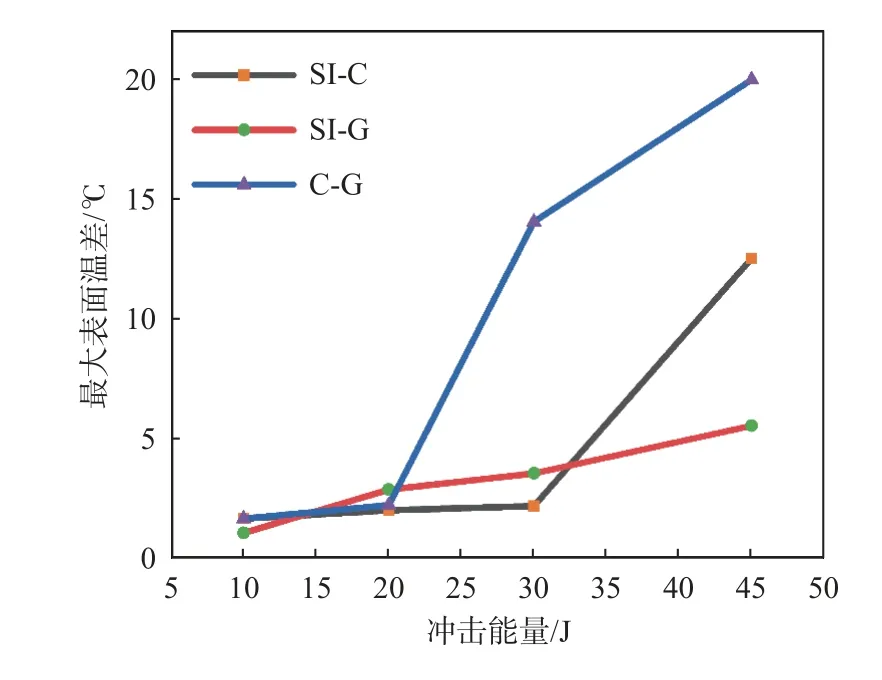

如图8 所示为不同冲击能量下3 类试件的最大表面温差(最大表面温差为冲击过程中试件表面某一点处最大温差)。从图8 中可以看出,在冲击能量小于20 J 时,3 类试件最大表面温差变化较小,约为1~3 ℃,而当冲击能量大于30 J 时,SI-C 和C-G试件表面温差上升显著,在10 ℃以上。结合2.1 节的超声C 扫描和微观检测结果分析,导致这种现象的原因是随着冲击能量的增加,试件中的主要损伤模式发生了变化,而SI-G 试件整体呈近似线性关系,试件之间的最大表面温差变化不大,在1~6 ℃之间。这说明20 J 冲击能量以下的SI-C、C-G 试件及4 种冲击能量下的SI-G 试件的冲击损伤主要为基体开裂和分层,而30 J 冲击能量以上的SI-C 和C-G 试件的损伤除了基体开裂和分层,还出现了大量纤维断裂。从而进一步推断出基体开裂和分层损伤的形成产生的能量耗散较少,而纤维断裂则伴随着较大的能量耗散,这与Meola 等[21,31]所观察到的现象一致。因此,在冲击损伤的被动热成像检测中,温升效应可作为表征损伤模式的一种有效途径:在冲击作用下,弱温升效应可表明试件产生了基体开裂和分层,强温升效应则表明试件产生了纤维断裂损伤。同时,通过与Meola 等[21,31]的试验结果对比可知,试件最大表面温差的大小除了与试件损伤程度相关外还可能与材料本身的纤维和基体类型相关,在复合材料的基体和纤维类型不同时,即使损伤模式和损伤程度相同,其造成的最大表面温差也有可能不同。对于分别由T800 级碳纤维(牌号CF150)和E-玻璃纤维(牌号GF150)增强,环氧树脂(牌号HY69)为基体的3 种复合材料,基体开裂和分层所导致的最大表面温差范围在1~6 ℃之间,纤维断裂所导致的最大表面温差在10 ℃以上。

图8 3 类层压板试件不同冲击能量下的最大表面温差Fig. 8 Maximum surface temperature differences of three laminate specimens under different impact energies

对于同一冲击能量下表面温度的分布特征,鉴于试件在不同的冲击能量下损伤模式不尽相同,分别以3 类层压板20 J 和45 J 冲击能量下的被动热成像检测结果为例,对其表面温度的分布特征进行分析。在试件冲击损伤区域和背景区域标记6 个像素点,如图9 第1 列图像所示,a1 为冲击位置的像素点,a2~a5 为冲击损伤区域的像素点,a6 为背景区域的像素点,之后提取各像素点的温度时序变化曲线,从图9 第2 列图像可以看出,试件在受到冲击后,冲击损伤区域温度瞬时上升直至最大,但各像素点上升速率不同。图9 第3 列图像分别给出了试件在受到冲击后0.1 s 内各像素点的温度变化曲线。对于20 J 冲击时的3 种试件和45 J 冲击时的SI-G 试件,像素点a1 的温升速率明显低于像素点a2,相应的像素点a1 的温度比像素点a2 的温度低;而对于45 J 冲击时的SI-C 和C-G 试件,由于纤维断裂的产生致使冲击点处的热耗散高于其他区域,故像素点a1 的温升速率高于其他区域,这进一步证实了热图序列中20 J 冲击SI-G试件冲击点处暗斑与45 J 冲击SZ-G 试件冲击点处亮斑的分析结果。

图9 标记像素点表面温度随时间变化曲线及其局部变化曲线Fig. 9 Time variation curve and local variation of surface temperature of marked pixels

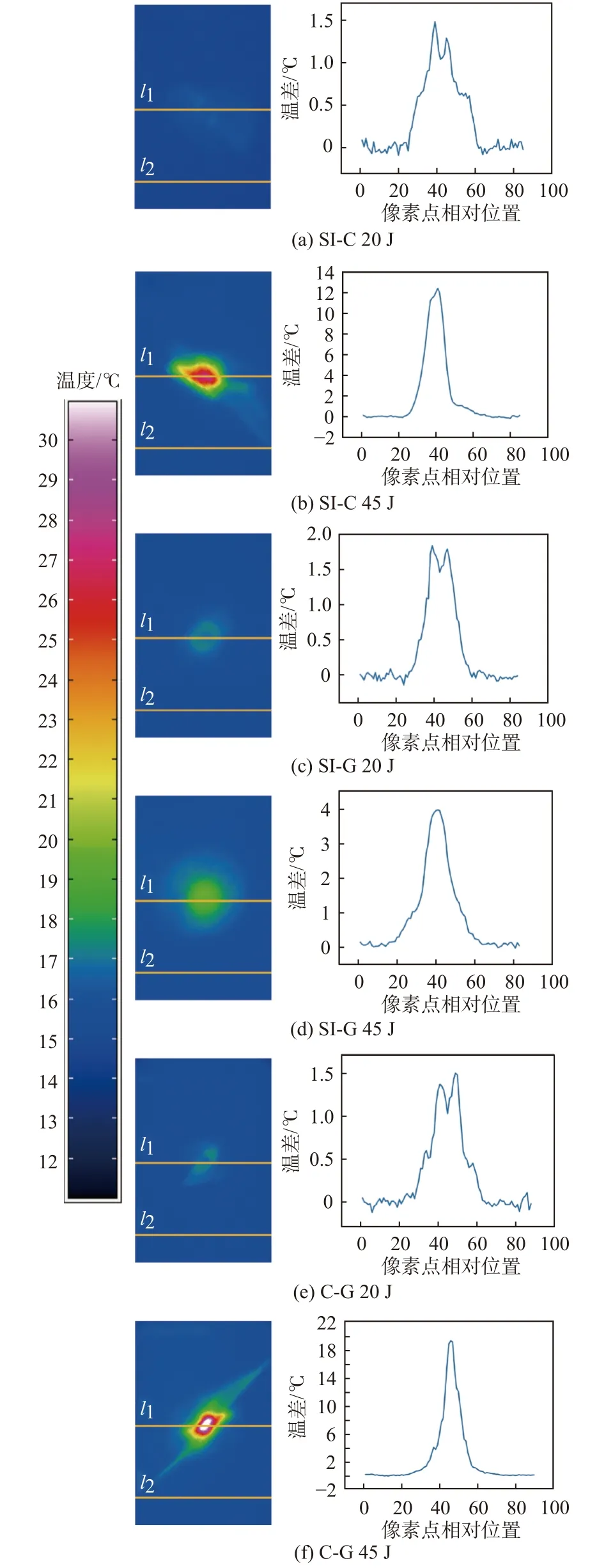

为进一步分析损伤区域与背景区域的热差异,分别以3 类试件在0.04 s 时刻后的热图为例,在热图中定义了2 条测温线,其中一条l1通过冲击点的测温线;另外一条l2通过背景区域,如图10 第1 列图像所示,依次提取测温线l1和l2上的温度数据,然后作差,得到2 条测温线的温差,结果如图10 第2 列图像所示。

从图10 中可以清楚地看到,3 类层压板在损伤区域内的像素点温度值大于在背景区域内的像素点温度值。对于20 J 冲击时的3 类试件,l1和l2的温差曲线均呈双峰状,存在2 个极大值和一个极小值,这也说明了暗斑的存在;而对于45 J 冲击时的试件,温差曲线虽然均呈单峰状,只有一个极大值,但三者在冲击点处温升效应却并不同,SI-C 和C-G试件是因纤维断裂损伤而带来的强温升,而SI-G试件此时是弱温升,却依然出现了单峰测温线,通过图4(c)微观结果可知SI-G 试件虽然并没有大量纤维断裂,但出现了大量分层和基体开裂。

图10 试件测温线及其温差曲线Fig. 10 Temperature measurement lines and temperature difference curves of specimens

通过热图序列和温度演化分析可得:结合冲击处的暗斑、弱温升效应、双峰测温线可以表征基体开裂和较小分层的出现,结合亮斑、弱温升效应、单峰测温线可以表征大量基体开裂、分层的出现,结合亮斑、强温升效应、单峰测温线可以表征纤维断裂的出现。

3 结 论

通过开展碳/玻混杂和2 种非混杂复合材料冲击过程的被动热成像监测试验研究,得出以下结论:

1) 碳/玻璃纤维的层间混杂可有效提升CFRP复合材料的抗分层能力,随着冲击能量增加其抗分层能力愈加明显,同时冲击后的碳/玻混杂复合材料兼具较大的表面损伤和较小的分层损伤,拥有较好的损伤容限。

2) 红外热成像技术非常适合于监测低速冲击下纤维增强复合材料的损伤过程,并且从中可以区别材料的损伤模式:结合冲击处的整体温度、温升曲线和测温线之间的差异可判断复合材料基体开裂、分层和纤维断裂损伤的严重程度。

3) 不同类型复合材料的冲击热斑区域形状不同,SI-C 热斑整体呈椭圆形,SI-G 为近似圆形,C-G复合材料为沿纤维方向的长条形热斑。不同的损伤模式造成的温升也不同,其中纤维断裂所导致的温升要明显高于分层和基体开裂。对于纤维增强环氧树脂基复合材料,基体开裂和分层损伤时的最大表面温差在1~6 ℃之间,纤维断裂损伤时的最大表面温差要高于10 ℃。