增材制造技术在载人航天工程中的应用与展望

2023-02-09刘洋周建平张晓天

刘洋,周建平,张晓天

(1. 北京航空航天大学 宇航学院,北京 100191; 2. 中国载人航天工程办公室,北京 100094)

增材制造技术(additive manufacturing, AM)也被称为3D 打印技术。传统制造工艺是在原材料的基础上,进行去除、切削等的“减材制造”,而增材制造是以数字模型文件为基础,通过计算机软件与专门的控制系统将专用的材料等,通过多种制造方式逐层堆积,制造出实体物品的制造技术。在载人航天领域,增材制造技术具有良好的应用前景。他可以用于制造飞行器的复杂零部件,也可以实现在轨制造难以由地面发射的飞行器部件。因此,主要航天大国都将增材制造技术作为载人航天的重要研究方向。

自2010 年起,美国国家航空航天局(NASA)和欧洲航天局在增材制造技术的研发上投入了大量的人力物力,开展了一系列空间增材制造项目的研究。NASA 制定了从地面制造到国际空间站制造,再到地外天体就地制造的三阶段增材制造技术发展计划[1]。

中国航天系统近年来对增材制造技术进行了大量研究。2013 年,中国航天科技集团一院211 厂与华中科技大学合作,成立联合实验室,开展增材制造技术研究[2]。近年来,中国也实现了增材制造的在轨试验,并将增材制造产品应用于航天飞行器。在2020 年的中国航天大会上,面向空间超大型天线结构的在轨增材制造技术作为2020 年宇航领域十大科学问题和技术难题之一被发布[3],在轨增材制造技术对空间超大型天线系统的在轨建设具有重要意义。

当前,应用于载人航天领域的增材制造技术主要有针对高分子材料与热塑性良好的复合材料的熔融沉积成型技术;针对金属材料的激光选区熔化技术、热喷涂增材技术与线材电弧增材制造技术;月壤增材制造技术。本文总结了上述技术,梳理了增材制造技术在载人航天领域的应用方向,并对增材制造技术在载人航天工程的未来发展方向进行了整理。当前,增材制造技术在载人航天领域的挑战有:①现有常用材料,如粉末材料与丝材存在在轨制造的缺陷,应发展适合载人航天工程的材料体系;②微重力环境下,流体的形态与制造的物理化学过程与重力条件下有显著差别,应进一步研究微重力环境对增材制造的影响;③增材制造的配套工艺需要进一步发展。

1 载人航天增材制造方法

1.1 熔融沉积成型技术

熔融沉积成型技术(fused deposition modeling,FDM)诞生于1988 年。该技术通过电加热的方式,将原材料热熔性丝材升温至熔融状态,随后通过计算机软件,使用带有细微喷嘴的喷头喷挤熔融的丝材,实现熔体逐层堆积,从而实现立体成型[4]。通常熔融沉积成型技术需要使用2 种材料,分别实现成品的建模与支撑,支撑材料可在成型过程完成后剥除,或由特殊溶液溶解,得到最终零件。

熔融沉积成型技术主要使用热塑性良好的复合材料与高分子材料。这一类材料具有一系列适应增材制造技术的性质,如良好的流动性,在相对较低温度下的热塑性及快速冷却黏结性。此外,一些高分子材料还具有在光照等条件下快速固化的能力。这些特性使其得以在增材制造领域得到大规模应用。

在航天领域,熔融沉积技术是较早应用和试验的空间增材制造技术。当前主要用于航天熔融沉积成型技术的高分子材料有丙烯腈-丁二烯-苯乙烯共聚物(ABS)、聚醚醚酮(PEEK)、聚乳酸(PLA)等。ABS 适用于熔融沉积成型技术,具有良好的耐热性、韧性与柔韧性,同时其制品尺寸稳定,表面光泽性好[5];与ABS 相比,PLA 还具有其他优异的性能,如熔化后容易附着和延展,打印时无异味且打印后的材料几乎不会收缩[6];PEEK 具有良好的耐热性与稳定性,并且与碳纤维、陶瓷材料、金属化合物等增强相改性形成的PEEK 基复合材料具有更为优异的物化性能或可以形成具有某种特定作用的功能性材料[7]。目前,中美等国已开展了多个地面和在轨熔融沉积成型增材制造试验。

2014 年9 月21 日,SpaceX 公司的货运飞船将太空制造公司(made in space, MIS)与NASA 合作开发的零重力增材制造设备运送到了国际空间站。如图1 所示,该设备使用熔融沉积成型技术,于2014 年11 月24 日制造了一个挤压机的外壳面板,实现了太空中的首次增材制造试验[8]。2015 年,意大利航天局ASI 资助凯捷公司、泰勒斯阿莱尼亚太空公司与意大利理工学院制造的一台增材制造设备也被送入国际空间站,该设备使用PLA 作为打印材料,进行了一系列在轨增材制造试验[9]。

图1 NASA 实现的首次太空增材制造试验[8]Fig. 1 NASA’s first space additive manufacturing test[8]

2016 年3 月,中国科学院团队利用抛物线飞机,在微重力和正常重力环境下开展了PLA 与碳纤维增强PLA 材料的熔融沉积工艺研究,以验证微重力对熔融沉积制造技术的影响[10]。2020 年,中国自主研制的复合材料空间增材制造系统在由长征五号B 型运载火箭发射的试验飞船在轨期间,完成了连续纤维增强复合材料的打印[11]。长征五号B 运载火箭在轨完成的复合材料打印试验,是中国首次开展的在轨增材制造试验,同时也是世界首次连续碳纤维增强复合材料的在轨增材制造试验。在本次试验中使用的连续纤维增强复合材料具有较高的比强度和比模量,具有密度低、强度高等特点,是当前应用于国内外航天器结构制造的主要材料。

在轨制造时,太空环境会对FDM 技术使用的高分子材料产生影响。例如PLA 材料受高真空、高交变温度、强辐射的影响较大, 因此难以用于舱外制造,但可以在舱内制造中进行使用。而微重力环境会对熔融的高分子材料的流体性能产生影响,导致制造部件的性能与地面试验有所差异。微重力对增材制造技术的影响将在3.2 节详述。

1.2 激光选区熔化技术

激光选区熔化技术(selective laser melting, SLM)是一种被广泛应用于金属材料的增材制造技术,采用高能量密度激光器作为热源,在20~100 µm 的范围内集中激光光斑, 选择颗粒直径在5~50 µm间的球形金属粉末进行融化, 可以制备高自由度的复杂金属零件, 生成高致密度零件。激光选区熔化技术成形精度高,适用于薄壁、复杂曲面、空间点阵等特殊的复杂结构。相较于传统制造工艺,SLM能够很大程度上节约加工周期,避免浪费材料,降低模具成本[12]。

NASA 和洛克达因公司合作,基于SLM 增材制造技术实现了液氧、气氢火箭喷注器的整体制造。喷注器是火箭发动机系统的重要组成部分,在制造成本中占最大部分。NASA 和洛克达因公司在严格的测试环境中对激光增材制造的喷注器整体结构开展了试验,实现了结构减重,并且显著提高了制造效率、节约了70%的生产成本[12-13]。

2016 年,航天科工三院与西北工业大学合作,针对航天发动机涡轮泵核心零件油冷涡轮叶片轴转子,进行了增材制造技术的工程应用研究。该研究通过使用SLM 技术,使结构的换热冷却效果提升了90%[14]。

近年来,利用SLM 技术生成复杂结构的优势,进行复杂构型轻量化点阵结构的制造也是热点研究方向之一。文献[15-16]通过把经典的八隅体桁架结构应用于激光增材制造点阵结构中,设计出了在动态和静态载荷下均具有优异的能量吸收功能的八隅体金属点阵结构,最终的成形结构在高达103/s 的应变速率条件下仍具有良好吸能效果。

1.3 线材电弧增材制造技术

线材电弧增材制造技术(wire and arc additive manufacturing,WAAM)是一种采用不同焊机产生的电弧为热源,在程序的控制下,利用逐层熔覆原理,不断添加丝材实现金属零件构造的技术[17-20]。WAAM 具有沉积效率和丝材利用率高,整体制造周期短且成本低,对零件尺寸限制少,易于修复零件等优势,此外还可以使用原位合金化改变材料的化学成分,从而改变加工工件的材料性能。WAAM 具有原位复合制造及在轨制造成形大尺寸零部件的能力,因此,WAAM 被认为在轨制造大规模金属设备方面具有广阔的前景[21]。

1.4 热喷涂增材技术

热喷涂增材制造技术是将粉末或丝状的丝材加热至熔化状态,在高速气流的推动下将材料加速喷涂到基材表面,形成涂层的加工技术。根据不同的热源,热喷涂技术可以分为电弧喷涂、火焰喷涂、爆炸喷涂、等离子喷涂等技术[22]。热喷涂增材技术可用于航天部件,例如火箭头部和喷管、整流罩、天线等的涂层制造,实现耐热、防黏连、抗辐射、抗冲蚀等功能。

1.5 月壤增材制造技术

月球是离地球最近的星球,是至今人类了解最多的星球,月球探测是21 世纪世界航天活动的重点方向。以月球为跳板,建立月球基地,逐步开展宇宙深空探索,是全球航天界聚焦的技术路线。然而,如果建立月球基地的材料均由地球运输至月球,将产生大量的原材料运输成本。据估算,在月球表面建造一个与国际空间站相似规模的永久性基地,仅原材料从地球运送至月球的成本就高达50 亿美元[23]。因此,研究月壤增材制造技术,进而用于月球原位制造具有重大意义。

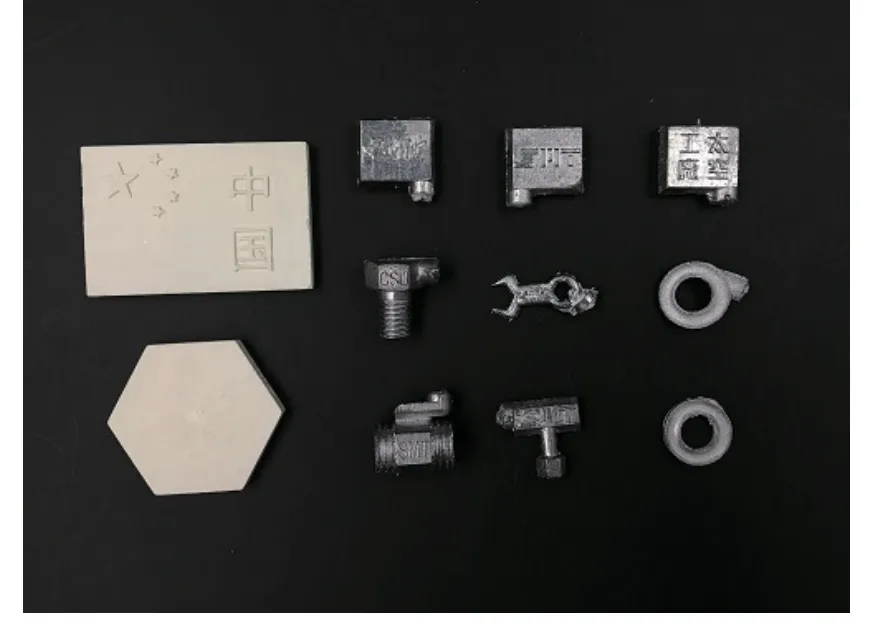

由于月壤中的纳米铁颗粒可以吸收微波辐射,因此月壤增材制造技术可以运用SLM 技术[24]。利用特殊设计,适应环境的激光选区熔化技术的相关设备,使用月球表面的月壤资源,在月球表面原位制造出结构单元、维修工具和零件等,可以满足未来月面探测任务的需要。2014 年 ,Barmatz 等[25]对SLM 工艺设备的激光打印头进行了改造,添加了微波加热模块的打印头,可以直接模拟月壤粉体熔合烧结成为结构件,该项技术缩短了构件成型时间,也提高了激光的使用效率。如图2 所示,2019 年,北京航空航天大学的李雯等[24]对基于激光选区熔化技术的模拟月壤原位成形技术进行了研究,对该技术的可行性进行了验证。

图2 模拟月壤SLM 实验结果[24]Fig. 2 Experimental results of lunar regolith simulant by SLM[24]

光固化增材制造技术是另一种可用于月壤增材制造的技术。现有的光固化增材制造工艺可以分为立体光固化成型(stereo lithography apparatus, SLA)技术和数字光处理(digital light processing, DLP)技术。SLA 技术的光源是波长为355 nm 或405 nm 的紫外激光,当激光点在第1 层光敏树脂薄层上进行扫描时,会激活树脂体系中的光引发剂与树脂单体迅速发生交联固化反应而形成固化层,然后设备成型平台会下降一定的高度,当第2 层液态光敏树脂薄层在之前形成的固化层表面流平后,再开启激光光源对树脂薄层进行扫描从而形成新的固化层,如此反复,最终得到所需构件。DLP 技术原理与SLA技术十分相似,DLP 技术同样是利用光源激活光敏树脂体系中的光引发剂发生光固化反应形成结构件,但DLP 技术采用的是投影仪数字面光源,该构件的每个固化层是经由整个面光源一次照射成型的。在实际应用中,DLP 具有成型速度快、成型工艺限制少、设备体积较小、尺寸精度高等优点[26]。2019 年,Liu 等[27]将CLRS-2模拟月壤粉体与光敏树脂混合,采用光固化3D 打印机成功打印出了精度高达(99.0±0.5)%的打印件胚体,验证了数字光处理技术进行月壤3D 打印的可行性。

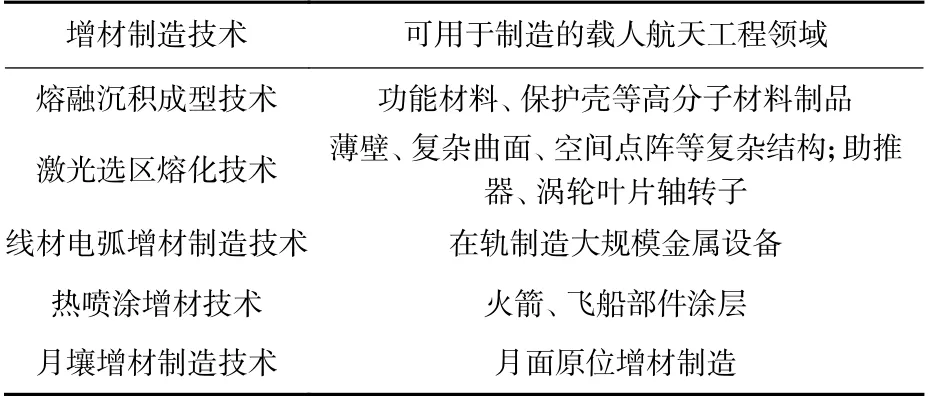

如表1 所示,对应用于载人航天工程的增材制造技术与其应用领域进行了总结。

表1 应用于载人航天工程的增材制造技术及其具体应用领域Table 1 Additive manufacturing technologies used in manned space engineering and their specific application fields

2 应用方向

2.1 在轨制造飞行器替换件

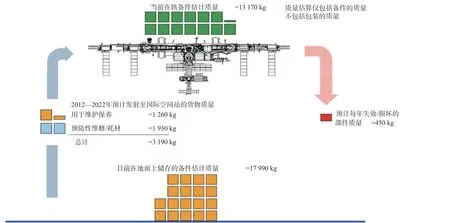

为了提高在轨飞行器的可靠性,防止意外发生,长时间的载人航天任务往往需要大量的在轨维修部件。如图3 所示,Cirillo 等[28]使用2011 年国际空间站的平均故障间隔时间估计了2012—2020年国际空间站后勤维护的需求。他们的结果显示,为了应对国际空间站可能发生的各种故障,需要有13 000 kg 的在轨备件及18 000 kg 可以随时升空的地面备件。然而,只有不到5%的备件最后会被真正用于替换。为了覆盖几乎所有潜在的故障,需要准备各种备件,但故障本身是随机的,因此只有少数备件最终投入使用。如果以这种方式为未来的深空载人航天任务提供保障,那么备件发射升空将耗费大量资源。

图3 国际空间站2012—2020 年后勤维护需求估计示意图[28]Fig. 3 Schematic diagram of logistics maintenance demand estimation of International Space Station from 2012 to 2020[28]

2016 年,太空制造公司研制的第2 代增材制造设备被送往国际空间站,该设备提高了xyz轴成型尺寸和分辨率,制造了科学试验样条、辐射探测器保护壳等多种工具。

太空制造公司研究的“VULCAN”太空金属制造系统采用了增材减材复合工艺与机器人技术,可实现较高精度金属零件的制造。该系统在增材制造方面使用了线材电弧增材制造技术。“VULCAN”系统可以使用30 多种材料,包括高性能热塑性复合材料、钛、不锈钢、铝等材料,可以在航天器中实现金属零件的在轨增材制造[29]。

通过增材制造技术在轨制造飞行器替换件的主要优势在于,航天员可以按需使用原材料制造备件,这种及时的制造能力为故障维修提供了灵活性,减少了不确定性,从而减少了需要保留的备件库存。增材制造技术可以为载人航天任务提供更为广泛的风险覆盖。此外,增材制造原材料在体积上比备件更紧凑,从而降低了装载体积。2014 年,美国国家研究委员会(National Research Council,NRC)估计增材制造的原材料可以包装成比当前配件高100 倍的密度进行发射。通过该方案对空间利用效率的提升,可以用于增加载人航天任务中航天员的可居住空间或用于科学实验的空间。同时,结合增材制造材料回收技术,在轨原材料的质量可以进一步降低。在未来载人航天的深空探索中,实现飞行器在轨可更换部件可以应对有效载荷维护和科学实验中的突发情况,保障飞行安全[30]。

2.2 在轨制造难以发射升空的部件

大型空间结构在轨制造的方法通常是将三角形横截面梁与预制横梁连接形成三角形支柱。这种方法只能构建预定义几何形状的支柱型结构,因此缺乏灵活性[31]。增材制造技术为在轨制造大型部件创造了条件。在太空制造的部件不必考虑发射时的加速度与振动,也不受整流罩尺寸的限制,因此可以以更高的自由度重新优化部件,在空间站制造远超火箭发射条件限制规模的大型天线和天线阵列、反射器、桁架等。

以大型桁架的制造为例,基于现有技术的空间桁架结构航天器,在轨运行规模区间通常在10~100 m 量级。未来太空探索中,大型化、轻质化、高性能、低成本的空间桁架需求广泛;以空间桁架为支撑平台的巨型设施,如超大面积天线、在轨服务平台等,其建成后的几何尺寸将达0.1~10 km 量级,且质量超万吨规模,这种结构难以按照现有“地面制备,火箭运输,空间应用”的运营模式实施,但增材制造技术使在轨制造这种大型桁架成为了可能。2012 年,NASA 提出了千米级空间大型桁架结构的在轨制造概念[32]。2017 年,美国太空制造公司在地面上使用增材制造技术制造了一个37.7 m 长的横梁,证明增材制造技术可以制造规模数倍于增材制造机器本身的部件[29]。

2.3 制造飞行器复杂部件

在飞行器复杂部件的制造方面,相比传统制造技术,增材制造技术在某些情况下更有优势。

2018 年,中国发射的嫦娥四号中继星搭载了航天科技集团五院采用增材制造技术研制的多个复杂结构的铝合金结构件,是中国采用增材制造的型号产品首次实现在轨应用。该卫星搭载的增材制造零件采用了拓扑优化构型,大幅降低了零件质量,有效提升了承载比[33]。

2019 年,中国航天科技集团一院通过增材制造技术实现了首批长征五号运载火箭芯级捆绑支座的批生产。这是中国首个采用全增材制造技术制造的m 级关键承力构件。此前制造这一部件的方法是材料去除量大、加工周期长的锻造再机械加工高强钢的方式成型。而增材制造技术采用具有更高比强度的钛合金材料,利用激光同步送粉增材制造技术,实现制造部件的整体成形。该产品经过检测,整体的综合性能已经达到了此前锻件的水平,且实现了较大的质量减轻,较原设计减重30%[34]。

2021 年,长征二号F 遥十二运载火箭使用了航天六院利用增材制造技术制造的发动机加强肋。通过增材制造技术替代了过去的熔膜精密铸造工艺,使加强肋制造周期缩短了75%,合格率由不足20%提升至98%,成本降低了30%[35]。此外,航天六院使用增材制造技术后大大降低了整流栅的生产流程与周期,生产流程从原先的19 个缩短至3 个,生产周期从20 d 缩短为2 d,同时也显著提升了产品的合格率[36]。

目前,NASA 正开发更轻、更高效的液体火箭发动机部件,以用于未来的月球、火星探测任务。NASA 使用增材制造方法来打印燃烧室和喷嘴。增材制造出的铜燃烧室由碳纤维复合材料包裹,与此前的金属材料相比,质量最多可以减轻50%;喷嘴与传统工艺相比,生产时间从2 年减少到几个月[37]。

2.4 宇航员生命健康保障

载人航天工程中,可利用增材制造技术,为宇航员提供生命健康保障。

2014 年,Wong 和Pfahnl[38]研究了增材制造技术制造ABS 热塑手术器械的可能性,为未来在严峻的长期空间任务中可能需要进行的外科手术提供了初步验证。研究发现,增材制造技术制造的器械在执行模拟手术任务的速度上没有实质性的差异。

2018 年,阿列维公司与太空制造公司合作,设计了可以在微重力下挤出生物材料和细胞,逐层构建组织的增材制造设备“ZeroG”。Allevi 计划在未来使用生物材料增材制造技术来支持宇航员的太空医疗[39]。

NASA 与系统和材料研究公司(systems and materials research corporation,SMRC)合作,将蛋白质、淀粉等营养素以干粉的形式直接送入增材制造设备,在打印喷头中与油或水混合。该计划的最终目的是为在轨飞行的航天员提供精确、个性化的营养品[40]。2016 年,中国航天员训练中心主导的“太空180”试验中也配备了增材制造食物设备[41]。食物增材制造可以最大限度利用食物的原材料,实现更长时间的食物保存,即产即食的模式可以显著改善太空食品的口感并节约物资供给。

3 未来发展方向

3.1 发展适合载人航天工程材料体系

载人航天工程对增材制造材料的性能有较高的要求。近年来,国内外学者对应用于载人航天工程领域的增材制造材料进行了相关研究。

韩寿波等[42]对氩气雾化(AA)法、等离子旋转电极(PREP)法等航空航天领域高品质金属粉末材料的制备工艺进行了研究。

近年来,NASA 研发了一系列有关在轨增材制造材料的技术。例如,在PEEK 丝中加入碳纤维提高材料的整体强度,同时浸渍金纳米粒子以提高碳纤维的性能,提高丝间的结合强度。开发具有金属强度的新型高强度热塑性塑料,从而提高了层间的黏结强度,从而提高构件的强度。此外,NASA 还开发了激光烧结金属增材制造技术和电喷雾法,使在轨制造金属部件与光伏产品成为可能[1]。

如图4 所示,2018 年,中国科学院研究团队在抛物线失重飞机中完成了国际首次微重力环境下的陶瓷材料立体光刻成形技术试验。该试验突破了以往的粉末材料与丝状材料的劣势。在在轨飞行的微重力环境下,粉末材料难以有效控制,而丝状材料的成型精度和表面光洁度较低。本次试验使用的新型类固态陶瓷膏体材料可在微重力环境中约束精细粉末,可以适应微重力条件[43]。

图4 中国科学院进行的微重力陶瓷材料立体光刻成型试验打印样件Fig. 4 Printing prototype of microgravity ceramic material threedimensional lithography molding experiment conducted by Chinese Academy of Sciences

面对载人航天工程对制备材料的高标准要求,应完善与发展相应材料的制备技术,例如,探索颗粒细度小、低含氧量、无空心粉、夹杂少的高品质金属粉末材料的制备方案,以用于载人航天工程增材制造。而随着材料性能的改善、新材料的研发,还需发展计算机仿真建模技术,用于选择在轨制造的材料系统,将材料的性能数据作为输入,对打印部件的性能特性进行仿真建模和分析,以确定材料各方面的性能是否适合在空间制造[44]。

3.2 研究微重力环境对增材制造的影响

太空环境的微重力条件下,流体中的浮力对流、重力沉降、液体压力梯度等现象基本消失,导致流体形态和物理/化学过程等发生显著变化,影响材料的加工及制备过程。此外,粉末状的增材制造材料在微重力环境中难以约束,难以在微重力环境中使用。近年来,一些学者对微重力环境下增材制造材料的性质变化及微重力环境下的增材制造方案进行了研究。

Huang 等[45]研发了一种可以操纵喷射轨迹的金属微液滴喷射装置,用于微重力下的金属微液滴增材制造。该团队利用充电电场对金属液滴进行充电,当液滴进入偏转电场时,以电场力产生的反重力加速度实现反重力飞行,通过适当的充电电压和偏转电压,可以精确地调节其飞行轨迹并最终沉积在目标坐标点上。这一研究为研究空间金属液滴增材制造技术提供了基础。

王震等[46]开展了熔融沉积成型技术的变重力成形试验研究,研究的结果说明,熔融沉积成型技术在不同重力环境下均具有制成标准试样的能力,空间微重力对成型的性能影响不大,熔融沉积成型技术适用于载人航天工程中的在轨增材。

面对载人航天工程的在轨增材制造要求,未来需要进一步研究微重力环境对增材制造材料的影响,探索微重力环境下的增材制造新工艺。

3.3 发展相关工艺

随着可利用材料的逐渐丰富,可以在空间环境下探索更多、更广泛适用的增材制造工艺,如高精度微尺度结构的制备方法和控制方法,以及大型复杂结构的快速成型技术。除了增材制造工艺外,未来仍需要发展一系列相关工艺,来配合在轨增材制造技术的发展,例如,在制造过程中进行在线监测和闭环反馈、在微重力环境下检测早期缺陷,使设计者能够更好地理解和掌握过程、结构和性能之间的关系,从而更好地控制最终产品地性能。

研究建模、仿真等技术对在轨微重力环境下的增材制造技术同样重要。通过良好的建模仿真和分析,可以在制造前大大优化待建设备的结构和布局。NASA 的研究表明,使用高水平的流程设备可以使整体生产成本和生产时间减少30%,生产设置布局节省25%,劳动力使用减少30%,材料的使用优化35%[47]。

此外,增材制造过程中的材料收缩、伺服误差等都会影响生产精度,生产过程中的传热和内应力也会影响最终产品的完整性。因此,需要为目标产品建立增材制造数据库,为增材制造提供必要的精度保证[44]。

4 结 论

增材制造技术是未来太空探索就地制造的重要技术手段,也是制造各种航天部件的重要技术。目前,增材制造技术已经在载人航天项目中有较多实际应用,各航天大国也都进行了各种在轨增材制造技术试验。未来,增材制造将在载人航天领域的备件制造、复杂部件制造、大型部件在轨制造等方面发挥重要作用。中国应进一步研究各种适用于载人航天领域增材制造材料的研制。随着中国空间站的建设,未来也应进一步开展更多在轨增材制造试验,为未来的深空载人航天探索及长时间载人航天项目提供技术支持。