锂离子动力电池系统多尺度热安全研究

2023-02-09张艳岗郭旭旭薛文阳张志文梁君飞王华

张艳岗,郭旭旭,薛文阳,张志文,梁君飞,*,王华

(1. 中北大学 能源与动力工程学院,太原 030051; 2. 北京航空航天大学 化学学院,北京 100191)

发展电动汽车(electric vehicle)对于解决能源危机和促进汽车工业的可持续发展具有重要意义,是当下世界各国重点支持的战略方向之一。而动力电池系统作为电动汽车最重要的核心部件,其动力性能和安全可靠性的提升是发展电动汽车的关键所在,也是电动汽车进一步规模化发展的重大需求。动力电池系统中,由于锂离子电池具有能量密度高、比功率大、质量轻、自放电率低、可回收性好、循环寿命长等优点,其被认为是目前电动汽车最适合的蓄电储能装置,已成为各国科学界和工业界研究的重要方向。

动力电池系统性能的提升离不开单体电池性能的提升,单体电池能量密度的提高对于电池系统动力性能和续航能力的提升具有重要意义,而单体电池能量密度的提高会不可避免地造成电池充放电过程中生热量和生热速率急剧增加,这会显著影响单体电池的工作性能,甚至引发严重的安全性问题。另外,为了提供充足动力,电动汽车需要大量单体电池成组工作,电池组性能不一致性和温度不一致性的耦合作用会进一步恶化电池工作环境,甚至引发热失控等安全问题。此外,恶劣环境温度和高倍率充放电情况下的单体电池性能衰减,单体不一致性引发的电池模组热失控及热蔓延,以及不同车载工况下电池箱体的机械可靠性等问题,使得电池系统多源可靠性评价异常困难。动力电池系统的热安全设计不仅贯穿于长时间尺度下的电池系统全生命周期,同时在单体、模组、系统等不同空间尺度下的失效机理和热安全设计机制均不相同,高性能长寿命的动力电池系统设计不再是单尺度、单物理场、单学科、单目标的设计优化问题,而是长时间多空间尺度下从电池单体、模组到系统的跨尺度集成优化问题,迫切需要从系统耦合与集成的角度研究动力电池系统的热安全设计理论与方法。

针对上述问题,本文从单体电池生热、模组温度均一性、电池系统安全可靠性3 个方面总结了动力电池热安全设计的最新进展,归纳了锂离子动力电池系统热安全设计亟待解决的关键问题,并给出了可行的解决方案,力求为电池系统动力性能和安全可靠性提升提供有益的借鉴和参考。

1 单体电池生热机理及模型

单体电池生热规律分析及温度在时间域和空间域上的表征,是单体电池热失控抑制、电池模组热管理系统设计及电池系统热失控抑制的关键基础。电池生热散热过程是一个典型的有时变内热源的非稳态导热过程,其生热特性由电化学反应和电热转换过程决定。如式(1)所示,锂离子电池生热主要来源有反应热Qf(由化学反应产生)、欧姆热Qn(带电粒子的焦耳热效应产生)、极化热Qp(因极化现象造成电位差而产生)和副反应热(充放电过程中电池材料分解产生)等。其中,副反应热是电池非正常工作状态下产生的,且数值很小,计算中常被忽略[1]。

式中:电池内阻Rt=Rn+Rp,Rn为欧姆内阻,Rp为极化内阻,Ω;n为电池数量;m为电池电极的质量,g;Q为电池的电化学反应热,J;I为充放电电流,A;F=96 484.5 C/mol 为法拉第常数;M为摩尔质量,g/mol。

Bernardi 等[2]提出的生热速率模型是目前应用最为广泛的计算模型,该模型的表达式为

式中:I为充放电电流,放电为正,充电为负;Vb为电池体积;EVOC和U分别为电池的开路电压和工作电压;T为电池温度;dE/dT表示可逆反应热;Rohm为欧姆内阻;q为总生热量。由生热速率公式可知,电池产热主要与电流和电池内阻有关。

锂离子电池生热规律分析主要依赖于数值模拟和实验研究,辅助以实验手段的单体生热模型准确构建是锂离子电池生热特性分析及后续热管理系统设计的重要基础。目前,对锂离子电池热模型的研究按其建模原理可分为电-热耦合模型、热滥用模型和电化学-热耦合模型。

1.1 电-热耦合模型

电-热耦合模型主要基于等效电路原理,在分析电池内阻与电池工作状态的变化关系基础上研究电池的焦耳热,进一步对充放电过程中的电模型进行实时调整。Wang 等[3]分别采用混合脉冲动力特性和电化学阻抗谱2 种方法对电池充放电产热行为进行了研究,指出不可逆欧姆热是电池主要生热来源;宋文吉等[4]进一步借助分层结构的电-热耦合模型,分析了锂离子电池温度分布和电-热变化规律,并基于该模型优化了电池极耳结构;姜水生等[5]通过建立电-热耦合模型,分析了电池单体电流密度及生热速率在电芯上的分布规律,并基于该模型优化了热管理系统;Barcellona 和Piegari[6]提出一种集成了电池环境因素的电-热模型,来预测电池单体的热行为,为电-热耦合模型研究指明了新的方向;Pan 等[7]提出了一种伪三维多节点耦合的电-热耦合模型,可以实时预测电池内部和表面的温度场,在较宽的工作范围内具有良好的精度,对于电池热管理系统(battery thermal management system,BTMS)设计具有很好的参考价值;Xie 等[8]通过建立锂离子电池的电-热耦合模型来预测不同放电电流和环境温度条件下的产热行为,可以准确预测电池温度分布状态。

综上所述,电-热耦合模型由于忽略了电池内部实际反应过程,集流体被考虑为随时间变化的电阻。因此,该模型常被用于电池外形的布置和优化等方面,以及电池组、电池箱结构和BTMS 的设计。

1.2 热滥用模型

热滥用模型是在传统模型的基础上,考虑了异常工作状态下的生热副反应状态,如高温、短路、挤压和过充等工况。如图1 所示[9],锂离子电池生热副反应主要包括固体电解质界面(solid electrolyte interface, SEI)膜分解、负极副反应、电解质分解、正极副反应和嵌锂态负极相关反应。热滥用模型主要搭建副反应与温度间的联系,通过高温加热、短路、挤压和过充等方式诱发热失控,进而模拟电池在热滥用条件下的热特性规律。

图1 锂离子电池热失控过程[9]Fig. 1 Thermal runaway process of lithium-ion battery[9]

Lai 等[10]针对内部短路引发的热失控问题,总结了目前热失控机理和演化过程研究的热滥用模型,并展望了内部短路引发的热失控研究的关键技术;Yuan 等[11]基于热滥用模型论证了在单体电池间隙填充石墨复合和铝挤压材料来实现热失控蔓延抑制的有效性;Feng 等[12]基于热滥用模型分析了粒子形态、掺杂比例、涂层策略、电池的格式和内部短路电流等因素对电池热稳定性的影响规律,指出了热失控抑制的关键特性表征方法;Li 等[13]研究了不同荷电状态下的大容量锂离子电池的热失控及蔓延行为,结果表明,较低的电池荷电状态可以显著减轻电池模块的燃烧和传播危害;Lai 等[14]基于热滥用模型,对加热、穿钉和过充3 种触发状态下的锂离子电池模块快速热失控传播行为进行了研究和比较,提出了改善电池组结构来抑制或延迟热失控传播的电池热失控抑制策略;Ren 等[15]通过构建过充热滥用模型,研究表明不同过充电电流对电池热失控特性影响不大;Huang 等[16]针对三元镍钴锰锂电池 (LiNixCoyMnzO2, NCM)和三元磷酸铁锂电池(LiFePo4, LPF)电池的热失控传播特性进行了分析,指出三元NCM 电池的热失控持续时间和最高温度要高于三元LPF 电池,传播更具有危险性,为电动汽车电池和储能电池/模块的安全设计提供了较高的借鉴价值。因此,热滥用模型较好地预测了电池热失控和热扩散,进而为电池单体、模组的热安全设计提供技术支持。但由于该模型未能综合考虑各种副反应与电池电化学参数之间的耦合关系,以及高温环境对电池实际物理结构的影响,导致热滥用模型对于电池结构改进及电化学性能优化的指导价值有限。

1.3 电化学-热耦合模型

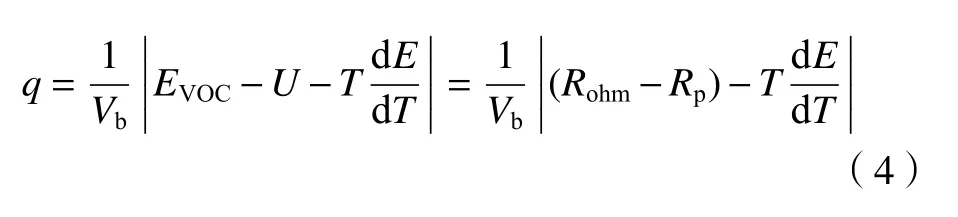

电化学-热耦合模型主要基于锂离子电池工作时锂离子浓度、电流密度和电势分布结合能量守恒定律,来分析不同时域位置的各组分生热率,进而通过传热边界计算各组分温度场。该模型充分考虑了电池的实际运行机理,相比于电-热耦合更能精确表征电池的生热传热状态[17]。Doyle 和Newman[18]提出的准二维电化学-热耦合模型(pseudo-two-dimensions, P2D)可以较准确表征锂离子电池电化学动力学行为,具有计算精度高的优点,但存在计算效率低的不足;庞辉[19]针对上述不足,提出了简化准二 维(simplifified pseudo-two dimensions, SP2D)模型,在保证计算精度的同时计算效率提高了90%,使得该模型得以广泛应用;Han 等[20]利用建立的电化学-热耦合数值模型,分析了环境温度对电池放电电压和放电深度的影响规律;Liu 等[21]基于所构建的电化学-热耦合模型,分析了电极结构参数、材料性能参数和动力学参数等参数对NCM811 软包电池的电化学特性的影响规律;Lin 等[22]基于电化学-热耦合模型首次探讨了平均比热容和变比热容在计算NCM/石墨材料瞬时产热功率时的差异,研究表明,在低温范围(25~35 ℃)使用平均比热容产生的误差较大;Chen 等[23]提出一种新的纽扣电池微量热法,基于三维电化学-热耦合模型对NCM111材料在不同电流速率下的产热状态进行了高精度的研究,指出电流和极化是造成高电流速率下产热率快速增加的主要因素;之后,Chen 等[24]又利用电化学-热耦合模型进一步从电极厚度、电流速率和温度3 个方面研究了电极的电化学性能和热行为,指出充电过程比放电过程对电流速率的变化更敏感;清华大学欧阳明高院士团队[25]采用等效短路内阻的方法,基于实验测试搭建了包含内短路的三维电化学-热耦合模型框架(见图2),为从数值模拟角度构建计及电池微观结构和热失控触发的三维电化学-热耦合模型奠定了重要基础。

图2 含内短路的三维电化学-热耦合模型[25]Fig. 2 3D electrochemical-thermal coupling model with internal short circuit[25]

综上所述,电化学-热耦合模型考虑了电芯内部反应物浓度和电流密度分布导致的生热空间性和时变性,可以较准确地模拟电池温度场,但目前的电化学模型通常以Newman 和Doyle[26]提出的P2D电化学模型为主,该模型由于忽略了电池密度分布的差异性,导致大型电池热性能分析精度较差;同时,无论是电池单颗粒模型、P2D 模型还是三维模型,均一化参数模型由于忽略了电池电极材料及微观结构与电池放热性能的相互影响,而未能指导电池材料及结构的具体设计。从电化学反应和电流分布出发的分布参数热模型,可以精确表征单体电池内部生热状态、外部温度场分布,进而指导单体电池的精益设计,同时对电池模组温度均一性分析及性能提升具有重要意义。

2 长时间尺度下电池单体热安全

动力电池系统的热安全设计贯穿于整个电池系统全生命周期,其在单体、模组、系统等不同空间尺度下的热失效机制均不相同。电池单体作为电池系统构成的基本单元,其热安全性设计是动力电池系统热安全设计的核心和基础。长时间尺度下电池单体热安全设计主要包括长时间尺度下电池材料改性等本征安全设计,以及长时间尺度下电池单体荷电状态和容量受环境压力、高温循环等因素影响的被动热安全设计。

2.1 长时间尺度下电池单体本征安全设计

热滥用是引发电池单体安全性问题的关键诱因之一,通过电极材料、电解液隔膜、电解液等电池单体性能改进方法可以有效提高电池材料在长时间尺度下的热稳定性,进而提升电池的热安全性。因此,长时间尺度下锂离子电池单体本征安全研究对于电池热安全设计具有非常重要的意义。邵丹等[27]分别从正极材料、负极材料、电解液隔膜和电解液的角度总结了电池单体热安全性能提升的方法,指出通过正极材料表面涂层可以防止正极高温分解,同时避免与电解液直接接触,电解液添加优化剂是提高SEI 膜的稳定性从而解决锂枝晶析出问题的有效手段,采用高阻燃性能材料可以有效提高电池单体的热稳定性,进而提升电池单体在长时间尺度下的本征安全;Wu 等[28]进一步探索了电极、电解质和电解液隔膜等材料性能对电池热稳定性性能的影响规律,研究表明,选择不易分解材料的SEI 膜、电解质中添加燃烧抑制剂、采用电极材料涂覆包裹等方法是提高长时间尺度下电池单体本征安全性能的有效途径,通过对正极材料的表面进行包覆涂层可以有效改善其热稳定性,对于负极材料热稳定性的改善,目前研究及应用较广泛的手段是采用原子层沉积法[29]对负极进行包覆;Zhai 等[30]在总结归纳隔膜材料的研究进展及其应用现状的基础上,指出减小隔膜厚度、开发智能隔膜、研制高热稳定性的新型隔膜材料是未来从隔膜角度热安全设计的主要方向;Taniguchi 等[31]指出如钛酸锂等高热稳定性的新型负极材料可以有效提高电池的本征安全性,电解质热稳定性的改善主要依赖于在碳酸盐电解质中加入添加剂或者开发新的电解质盐,以及开发优化的新型电解质系统;Wu 等[32]探索了阴极-电解质界面(cathode electrolyte interphase,CEI)对阴极热稳定性能的影响规律,为未来电池单体本征热安全设计提供了新的思想。

2.2 长时间尺度下电池被动热安全性设计

对于长时间处于工作状态下的电池,环境压力、高温循环等因素严重影响着电池单体的荷电状态、容量及寿命,而荷电状态、容量及寿命是决定电池单体热安全性能的关键因素。因此,电池单体的热安全设计除了电池材料改性等本征安全设计外,长时间尺度下电池被动热安全性设计同样重要。Chen 等[33]基于实验分析了环境压力对不同阴极和不同荷电状态锂离子电池热失控和起火行为的影响,发现环境压力对热失控后的燃烧热有着显著影响;Song 等[34]等基于18650 电池的充放电循环实验,研究了长时间状态下循环老化和环境压力对锂离子电池的热安全特性的影响规律,结果表明,低压循环老化电池更容易触发热失控,随着循环次数的增加或外界压力的降低,热失控的开始时间和温度均降低,气体释放到点火的间隔时间随着循环次数的增加而减少,而燃烧时间随着压力的降低而增加;汪宜秀等[35]分析了工作区间对电池老化的影响及电池组性能一致性演变问题,提出了优化最差单体工作区间的寿命均衡策略,为电池组性能均衡研究提供了新的方向;Alastair 等[36]提出了利用散热系数的概念来表征电池单体散热效果,并研究了对于特定的电池单体的散热措施;任东生等[37]研究指出负极析锂是影响电池单体热安全性能的重要因素,分析了长时间状态下循环老化和储存老化对电池安全性能的影响关系,指出储存老化后电池热滥用性能有一定提升,但储存老化过程中产生的气体一定程度上影响着电池安全;Xu 等[38]通过研究电池全生命周期中荷电状态、电池健康度(state of health, SOH)、温度一致性对动力电池系统安全性能的影响规律,提出了动力电池系统性能矩阵的概念,并通过对锂离子电池进行了1 000 次循环充放电实验来验证了基于状态空间的性能矩阵能够描述电池系统安全状态的动态变化,该研究可以为长时间尺度下电池被动热安全性设计提供方法参考。

综上所述,电池单体热安全设计是电池系统热安全设计的重要基础,不论是电池材料改性的本征安全设计,还是电池单体的被动安全设计,都必须重点关注长时间尺度下的电池单体性能、状态的动态演变过程,从而保证电池单体在长时间工作状态下的热安全性能,进而为电池模组和电池系统的热失控及热蔓延抑制奠定基础。

3 电池模组温度均一性分析

为了提供充足动力,电动汽车需要大量单体电池成组工作,成组后的电池性能受最差的单体性能限制,电池模组的温度不一致性问题是电池容量利用率降低的主要影响因素,同时极易降低电池系统的寿命和热安全性。高效BTMS 设计是解决锂离子电池模组温度不一致性问题的有效手段,尤其是对于高/低温等极限工况下电池模组的温度均一性、热失控及蔓延抑制等问题。为解决电池模组的热安全性难题,国内外学者对于热管理系统的研究主要集中在空气冷却、液体冷却、相变材料(phase change materials, PCM)冷却、热管冷却、微通道冷却等,以及上述热管理系统的组合系统设计。

3.1 空(风)冷热管理系统

空冷热管理系统主要是利用电池单体间隙中的空气流动带走电池的部分热量来降低电池的表面温度。为了提高散热效果,常常需要大量的空冷系统管道和整体尺寸较大的阀体结构,同时风机能耗偏高,这一特点严重限制了空冷热管理系统在更大容量、更大航程电动汽车中的应用[39]。空冷系统可以分为自然对流和强制对流,自然对流属被动冷却,强制对流属主动冷却,为了提高电池模组温度均一性,更多关于空冷热管理系统的研究集中在优化气流通道和电池组布局方面。Fan 等[40]基于实验对比分析了空冷热管理系统的对齐、交错和交叉布局的散热效果,指出同等边界条件下交叉布局的散热效果更好;Chen 等[41]利用计算流体力学方法和实验设计优化了并联风冷BTMS 中电池组的电池间距分布,进而提高了系统的冷却效率,该方法可以为空冷系统结构优化提供借鉴;Liu 等[42]提出了一种新的细水雾(water mist, WM)控制策略,利用WM 液滴的蒸发潜热与空冷热管理系统相结合,实现电池模组散热效率的提升,但空冷系统复杂、冷却速度慢的不足依然没有解决;Chen 等[43]结合计算流体模拟方法和非支配排序遗传算法对风冷散热模型实现了多目标优化,使得空冷系统散热效率得到有效提高,将计算流体模拟方法与优化算法的优势结合起来进行空冷热管理系统的多目标优化是当前空冷热管理系统设计及性能优化的有效手段。

空冷热管理系统虽然具有结构简单、经济性好的优势,但存在导热系数低、冷却速度慢、温度均匀性差的缺点,很难满足锂离子电池高倍率充放电的需求。此外,空冷系统主要依靠空气流动来降低温度,而无法在寒冷的极端条件下为电池模组提供合适的工作平台。因此,空冷热管理系统与其他热管理系统的复合使用是BTMS 发展的趋势之一。

3.2 液冷热管理系统

液冷热管理系统是一种导热系数高、冷却效率高的热管理系统,已经在部分电动汽车上得到广泛应用,但这类系统结构相对复杂,对于冷却剂的绝缘密封、无毒、化学稳定、阻燃等性能要求较高。Karimi 和Li[44]的研究指出硅油比空气有更好的冷却效果,目前的研究多选用硅油和矿物油作为冷却剂[45],将电池组浸入冷却液中进行整个表面的冷却有助于提高电池组温度均匀性,减少局部热效应,但带来了冷却液阻燃性能要求提高和电池组质量、成本大幅增加的不足;罗玉涛等[46]将变压器油作为冷却剂,实验结果表明,该方法可以对于4 C 放电速率下的冷却效果较好,但冷却过程中变压器油的温度无法控制;Wang 等[47]设计了一个基于导热硅片和水通道的冷却系统,通过实验证明导热硅片可以有效增强液冷系统的散热性能,为液冷热管理系统设计提供了新的思路。

对于液冷热管理系统而言,除了冷却液性能优化外,冷却通道的布局及结构优化设计是提高电池热管理性能的另一个重要研究方向,主要出现了冷板型、翅片型、微通道型等通道设计及优化。Qian 等[48]利用数值模拟方法分析了通道数量、进口质量流量、通道流向和通道宽度对微通道液冷热管理系统性能的影响,优化了上述结构参数;苟飘等[49]针对高温环境下的锂离子电池性能退化、热失控等问题,提出了一种锂离子电池模块化液体冷却系统,论证了并联方式相比于串联方式在冷却效率方面的优势;Zhao 和Jiang[50]研究了蛇形通道液冷系统中电池组内的温度均一性能,指出缩短多蛇纹石通道的流道,增加流动方向蛇纹石通道的接触面积,可以有效提高模组的温度均一性;Deng 等[51]进一步探讨了通道数量、通道布置和冷却剂进口温度对蛇形通道液冷系统性能的影响,得出了通道数超过5 个冷却效率没有提高,长度布置效果更好,冷却剂进口温度影响不大的结论;Rao 等[52]将铝块与冷却通道相结合,扩大了液冷系统与圆柱形电池之间的传热区域,有效提高了电池组温度均一性能;Saw 等[53]通过实验和数值模拟研究了常规干空气冷却和薄雾冷却的热性能,证明了喷雾冷却系统的优良冷却性能,该系统可为锂离子电池液冷热管理系统提供一种替代方案。

相比于空冷系统,液冷系统散热效率有了明显提升,而且电池组温度分布更加均匀,但液冷系统结构较为复杂,且对电池包的密封性有着极高的要求,将液冷系统的成熟应用技术与其他热管理系统有效结合起来是电动汽车规模发展的趋势之一。

3.3 热管冷却系统

热管冷却系统是一种无外部动力驱动的相变换热装置,主要利用管内介质的相变过程来传递热量,因而可以在温差较小的情况下传递大量的热量,使得电池的温度维持在一个稳定范围内。由于其导热性好的优势,热管冷却系统已经在锂离子电池中逐步开始应用,成为当前研究热点之一。Yao 等[54]提出了一种新型微热管阵列热管理系统,探索了极端工况下新型微热管阵列热管理系统的应用效能,实现了电池组更长的循环寿命和更强的动力性能,有望进一步支持BTMS 的发展;Ye 等[55]设计了3 mm微热管阵列热管理系统,使电池在高/低温下的衰减得到了明显降低,同时有效缓解了局部的热失控问题,可为极端工况下电池模组的热安全性能提升提供有益借鉴;Zhang 等[56]对比分析了热管冷却系统、热管热电组合系统的散热性能,分析表明,组合系统的热管理性能更好;Ouyang 等[57]提出了一种利用热管作为热母线来高效散热的智能BTMS,获得了较好的温度跟踪性能和能源利用率,为热管冷却系统设计应用提供了新的思路。由此可见,相比于空冷、液冷系统,热管冷却系统对于电池单体的散热性能,尤其是模组温度均一性能的提升方面具有很大优势,而且热管系统可以满足电池组高温散热和低温预热的双工况需求,是BTMS重点研究方向之一,但受布置和体积的限制,目前未在电动汽车领域得到应用。将热管冷却系统的上述优势与其他热管理系统结合起来是BTMS 的发展趋势之一。

3.4 基于相变材料的复合热管理系统

PCM 热管理系统是一种利用相变潜热的吸收和释放来对电池系统进行散热和预热的被动冷却系统,其具有体积变化小、潜热大、相变热稳定性好等优点,但由于热传导能力差、热管理系统力学性能不稳定等不足,新型复合相变材料(composite phase change materials,CPCM)的设计制备与基于PCM 的复合热管理系统设计是PCM 热管理系统研究的重点方向。Zou 等[58]设计制备了一种新型的防漏高导热CPCM,使电池温度均匀性得到了明显改善,CPCM 的设计逐步成为了研究热点;Zhang 等[59]研发了一种热管、泡沫铜和PCM 相结合的新型分离型PCM,相比于自然对流、强制对流和基准PCM模式,复合热管理系统使得模组的温度均一性得以进一步提升;Jilte 等[60]提出了一种双层纳米颗粒增强PCM,指出采用多层PCM 跨径向布置的散热效果更好,可为纳米PCM 的设计优化提供方向性借鉴;Zhang 等[61]研制了一种以石蜡、膨胀石墨、聚磷酸铵、红磷和环氧树脂组成的新型电池模块阻燃复合材料PCM,并从宏观和微观2 方面对其热物理性能和阻燃性能进行了研究,在18650 三元锂离子电池中得到成功应用;Chen 等[62]从电池热状态和循环寿命2 方面评估了主动空冷和被动PCM 冷却性能,指出将PCM 和主动空冷系统混合是提高锂离子电池温度均一性和延长服役时间的有效途径之一。

由此可见,基于PCM 的BTMS 通常具有相变潜热大、温度波动小且系统结构简单的优势,但该系统为被动冷却,需要及时将热量排出,否则将导致冷却系统失效。因此,PCM 热管理系统研究中常常将PCM 与泡沫金属、碳基材料进行复合,或将PCM 系统与其他冷却系统耦合形成复合热管理系统,以提高其散热能力和力学性能。

3.5 混合热管理系统

由前述热管理系统研究现状可知,单一热管理系统已经很难满足锂离子动力电池系统的需求。相比单一的热管理系统,混合热管理系统使得模组温度均一性能得到很大程度的提升,但也带来了热管理系统庞大复杂的难题。Lyu 等[63]设计了基于热电冷却、强制空冷和液冷的组合热管理系统,实验结果表明,混合系统的冷却效果良好,然而系统复杂性带来了可靠性降低的风险;Tang等[64]为缓解传统电池系统固有的温度梯度问题,将平板热管与液体冷却相结合,提出了一种往复冷却策略,结果表明,往复冷却策略可以有效降低电池模块的温度差和温升;王亮等[65]设计了一种冷却、导热和蓄热相结合的混合热管理系统,并利用优化算法实现了电池间距、导热结构、蓄热结构等系统参数的优化。将空气冷却、液体冷却、热电冷却等多个单一热管理系统集成的混合热管理系统具有冷却效率高的优势,但系统庞大及复杂性加剧,不能实现低温环境下的预热功能,因此,越来越多的混合热管理系统更多集成了PCM 热管理系统,取得了不错的效果。

Huang 等[66]设计了一种新型的平板热管辅助PCM的BTMS,分析了该系统相比于纯PCM、热管耦合空气热管理系统和热管耦合液体热管理系统的优势;Chen[67]等将热管和PCM 热管理进行耦合,基于环境参数、热管参数和PCM 参数对BTMS 冷却性能进行了优化,系统性能得到显著提高;Putra 等[68]提出了一种L 型翅片热管和PCM 复合的电池模块被动冷却系统,通过实验设计了25~55 ℃温度范围内的最佳PCM 材料;Kong 等[69]提出了一种集成PCM 和液体冷却的新型BTMS,利用COMSOL 软件分别使用空气冷却、液体冷却、相变冷却和混合冷却,结果表明,混合冷却系统的散热性能较优;Yuan 等[70]提出了一种具有散热和加热功能的微通道液冷、PCM、热管、导热胶混合热管理系统,并实验和仿真验证了其有效性;Zhang 等[71]提出了一种基于PCM 和液体冷却的新型混合BTMS,该系统不仅可以实现电池极端工况的高效热管理,而且解决了传统PCM 热管理在循环工况下吸热饱和而导致性能恶化的问题。

数字新媒体时代对视觉传达设计专业学生的技术要求更高,需要学生更好地掌握新媒体时代的新的设计方法与技术。

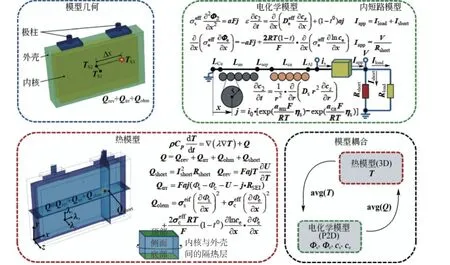

由于各类热管理系统集成过程中不可避免地涉及热流固等多物理场的耦合问题,传统数值模拟方法在进行混合热管理系统的仿真分析时遇到了技术瓶颈,更多学者着力于混合热管理系统仿真模型的构建研究。朱波等[72]在某CPCM 中嵌入了冷却管道,利用冷却液流动过程中与PCM 实现了热量交换,通过AMESIM 软件搭建了复合热管理系统模型,进行了相变散热、辅热、高温散热3 种情况的研究,验证了这一复合模型的正确性;黄伟男等[73]提出一种用于温度-性能均一性耦合的电-热协同仿真方法,利用Modelica 语言和CFD 软件构建了温度闭环的协同仿真模型,通过零维电路模型与三维热路模型的耦合为电池性能与温度耦合仿真提供了新的思路;王屹航等[74]将孔隙网络模型的跨尺度多物理场耦合优势应用到电池组热管理系统优化中(见图3),取得了较好效果,为电池系统单体-模组跨空间尺度分析提供了新的思路。

图3 基于孔隙网络模型的跨尺度耦合热管理系统[74]Fig. 3 Cross-scale coupled thermal management system based on pore network model[74]

综合上述研究现状,针对电池模组温度不一致性难题,空气冷却、液体冷却、相变冷却、热管冷却等单一热管理系统在不同领域得到了一定应用,但依然存在冷却效率低、系统结构复杂等带来的可靠性难题,尤其是未完全解决大功率动力电池组热安全问题。多类型热管理系统的混合设计与性能优化技术的有效结合是动力BTMS 设计的发展趋势,同时BTMS 设计需要进一步考虑单体电池及模组的温度一致性动态演变问题,如何建立单体与模组之间的热信息(热量、温度、热传导效率等)交互是高可靠性复合热管理系统研究及应用的关键问题之一。

4 电池系统安全可靠性分析

动力电池系统作为电动汽车的关键部件,其安全性设计不仅要防止系统内单体电池的热失控和电池模组的热蔓延问题,同时还要承受由于路面载荷传递而来的各种激励引发的电池系统挤压、碰撞针刺等机械可靠性问题。因此,动力电池系统可靠性提升的核心是贯穿电池单体-模组-系统的跨空间尺度的安全性设计。

4.1 电池系统热失控及热蔓延抑制

动力电池安全本质是电池热失控及热蔓延抑制,有各种不同原因会导致电池安全事故发生,如热滥用原因、机械原因等。其中,热滥用是引发电池安全性问题的关键诱因之一,基于准确的电池热失控预测,可用于指导电池安全性设计,通过改善电池模组结构及热管理系统性能也可以大幅度提升电池的安全性,达到电池热失控及蔓延的抑制目标。

王莉等[75]总结了锂离子动力电池系统安全问题的各种诱因,指出电池系统的安全性能提升可以从单体、模组和系统层面上采取措施,提出了多空间尺度热安全设计的思想;高菲等[76]探索了高温循环和荷电状态对锂离子电池单体力学响应的影响规律,指出长时间高温环境会使得高荷电状态电池单体的最大模量和最大载荷应力显著降低;Zhang等[77]以86 Ah 商用LFP/石墨电池为对象,研究了加热器触发的热失控机理,得到了温度不均匀性对热失控的影响规律,该方法可以有效指导电池单体的热安全设计;Hu 等[78]基于COMSOL 软件建立锂离子电池模型,分析了不同耗散温度下热失控抑制机理,通过多种副反应热模型,揭示了耗散温度对热失控的抑制机制,为锂离子电池热安全设计奠定了理论基础;Li 等[79]通过内部短路与热管冷却的VOF模型耦合,实现了电池与热管之间传热传质的数值模拟,研究表明,热管冷却系统不能控制电池单体的热失控,但可以抑制热失控到相邻电池的传播;Chombo 和Laoonual[80]阐述了热失控的机理及其相关的连锁反应,分别从电池封装、模组热传递等角度提出了热保护隔板、安全装置、阻燃剂、被动冷却装置和灭火器等热失控抑制措施;Takahashi[81]分析了膨胀型涂层材料和防火毯隔热等被动防火方法在电池热失控领域的应用,为电池系统热失控蔓延抑制的实施方法提供了新的思路;Coman 等[82]通过构建有限元热模型和电化学模型的耦合模型,跨尺度分析了电池单体生热及相邻电池单体之间的热传导过程,为电池模组热蔓延抑制奠定了理论基础。

从目前的研究现状看,动力电池系统的单体电池的热失控和电池模组的热蔓延抑制依然是动力电池系统热安全设计的难点,如何实现不同空间尺度之间热信息的有效交互,建立精确的单体-模组-系统的多空间尺度热安全模型,是动力电池系统热可靠性提升的关键。

4.2 动力电池系统机械可靠性

动力电池系统在配装汽车的服役过程中受到挤压、穿刺、跌落、撞击、振动等机械滥用问题是电池系统安全性问题的另一个重要诱因之一。从机械结构可靠性角度来分析电池箱体的结构强度及动力学特性是提高动力电池系统安全可靠性的关键问题。

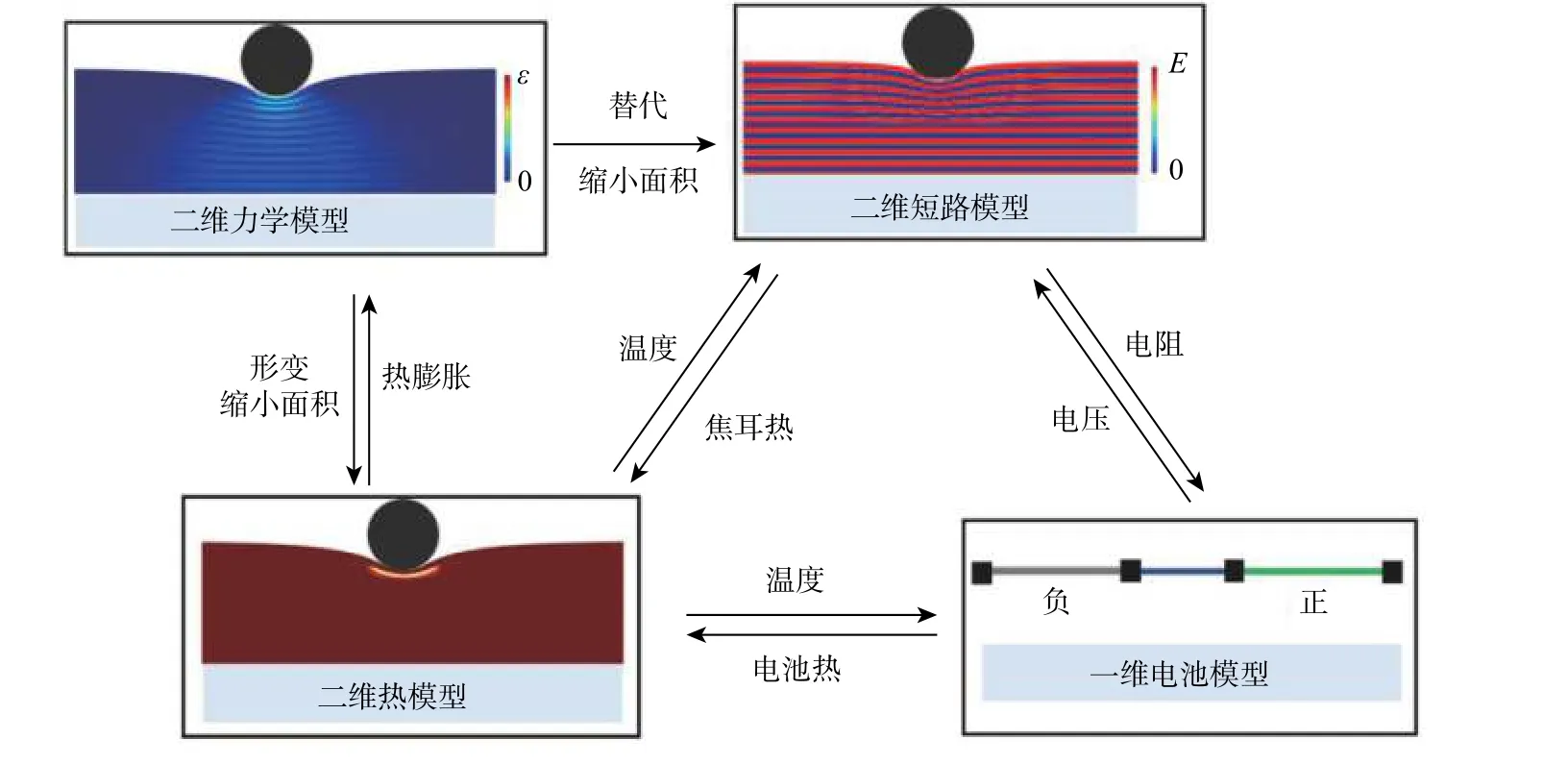

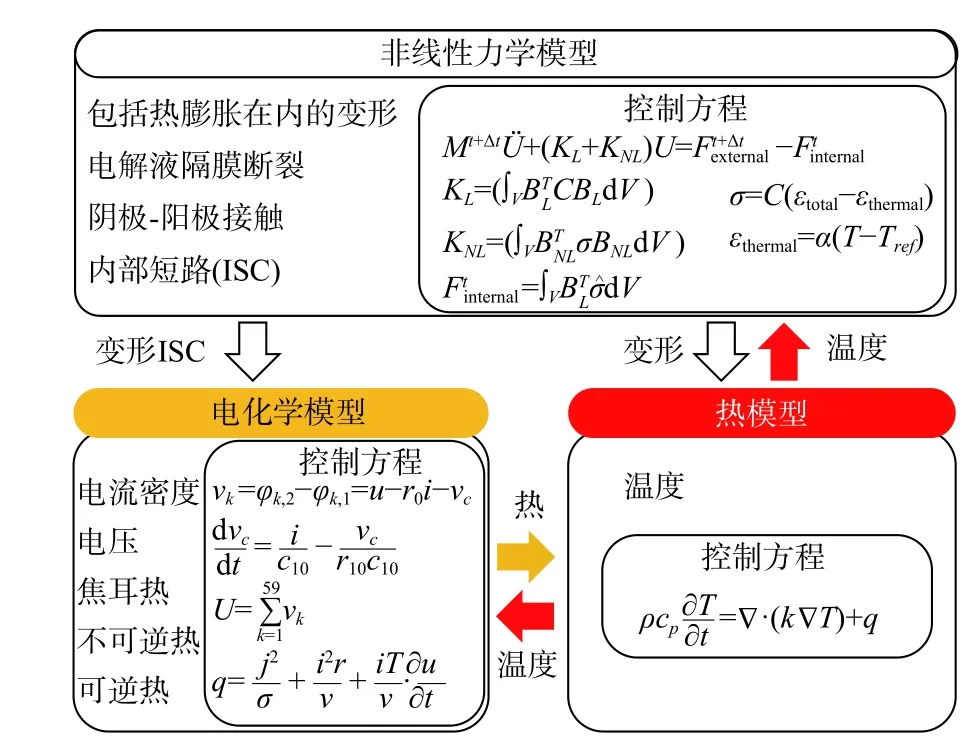

动力电池系统机械可靠性模型是表征动力电池系统机械可靠性的有效手段,也是指导动力电池系统设计优化和提升动力电池系统安全可靠性的有效途径。Lin 等[83]基于电池加速退化试验和半参数化模型,构建了一个电池管理系统的可靠性相似度模型,并利用实际案例进行了有效性验证,该模型在电池管理系统的可靠性预测方面具有一定的优势;黄培鑫等[84]通过构建电池系统的精细可靠性模型,评估了瞬态冲击和稳态随机振动状态下的电池系统结构损伤和电接触可靠性能,可为电池系统安全性设计提供方法借鉴;兰凤崇等[85]提出一种基于单体等效力学参数的电池系统动力学建模方法,分析了系统内电接触点在随机振动下的响应问题,为动力电池系统机械可靠性分析奠定了基础;Wang等[86]基于锂离子电池退化试验,利用相关函数定量描述了电池单体老化对模组整体老化的影响关系,并将这种定量影响关系与电池组可靠性模型相结合,形成新的可靠性模型,基于该模型提出了一种可行的电池组优化设计方法;Liu 等[87]针对大型电池储能系统的可靠性评估难题,提出了一种基于通用生成函数的电池模块可靠性评估方法,该方法通过单体电池健康状态的可靠性评估模型和直流/交流电力电子变换器的可靠性模型来进行多模块大型电池储能系统的可靠性评估,进一步研究了系统配置对电池系统可靠性的影响规律;西北工业大学的Li 等[88]利用COMSOL 平台构建了机械-电化学-热二维耦合模型(见图4),该模型通过电化学模型、力学模型、短路模型和热模型4 个子模型的耦合,实现了机械压痕引起的短路和机-电-热耦合响应行为的预测,探索了多物理场耦合状态下多源可靠性问题;韩国建国大学的Lee 和Kim[89]进一步探索了机械非线性-电化学-热双向三维耦合模型(见图5),该模型可以分析由于机械变形和阴极阳极接触引发的可靠性问题,为动力电池系统多源可靠性耦合评价奠定了理论基础。由此可见,动力电池系统机械可靠性建模应进一步与电接触可靠性模型和热失控抑制模型相结合,构建热-机-电耦合的多源可靠性模型是动力电池系统可靠性评价的重点研究方向之一。

图4 电池机械-电化学-热模型耦合策略[88]Fig. 4 Coupling strategy of mechanical-electrochemical-thermal model of cell[88]

图5 机械非线性-电化学-热双向三维耦合模型[89]Fig. 5 3D nonlinear mechanical-electrochemical-thermal bidirectional coupling model[89]

4.2.2 动力电池系统机械可靠性设计优化

提升动力电池系统机械可靠性是动力电池系统热安全设计的关键途径之一。动力电池系统由单体电池在有限空间内以不同串并联组合、布置方式构成,其安全可靠性提升是保证动力电池系统在服役过程中受到挤压、穿刺、跌落、撞击、振动而避免热失控的关键。

Zhang 等[90]通过对电池单体试样进行碰撞试验和电性能测试,提出了一种基于碰撞试验的电池单体损伤表征方法,并将碰撞力和加速度传感器信号特征及各自的损伤类别输入人工神经网络(artificial neural network, ANN)模式分类器,发展成为一种基于传感器信号数据的电池碰撞损伤评估方法;葛文韬等[91]提出了一种基于道路谱的电池包支架多体动力学-疲劳分析方法,电池包支架的动态性能研究对于电池系统机械可靠性设计具有重要参考价值;李潇[92]通过建立包含电池模组和电气部件质量点的电池包有限元模型,分别进行了约束模态分析、冲击载荷动力学分析和随机振动疲劳分析,以箱体结构疲劳强度作为可靠性约束实现了电池包箱体结构的轻量化设计,但缺乏电池箱体的振动特性与疲劳强度的多目标优化;Shui 等[93]从刚度、固频和质量角度进行了电池包机械性能的多目标优化,实现了电池系统性能和质量的综合最优。上述研究对于提升电池系统可靠性和轻量化有较大的借鉴意义。兰凤崇等[94]进一步提出了一种电池系统箱体多材料优化设计方法,利用遗传算法进行了箱体结构多目标优化设计,从材料结构一体化设计角度给出了电池系统箱体结构的精益设计方法;Li 等[95]基于微小机械变形情况下18650 电池的循环充放电实验分析了电池老化行为,结果表明,微小机械变形会影响SOH,从而导致循环充放电情况下电池表面温度明显高于未存在微小机械变形的电池,进一步说明了机械可靠性对于电池热安全性能的重要影响;汕头大学的彭雄斌教授团队[96]提出了一种电池单体-模组-系统的跨尺度电化学-机械耦合性能的方法,基于该方法探索了初始应力和实时应力对电池容量的影响规律,指出初始应力与电池容量呈负相关关系,以强度、变形和固有频率作为优化目标,采用遗传算法实现了电池多目标优化设计,研究成果揭示了机械应力对电池性能的影响关系,可为电池设计提供理论指导;清华大学欧阳明高院士团队研究了电池组热失控蔓延建模关键参数的测取方法及模型建立方法[97],并提出了基于模型的跨尺度(电池材料-单体-系统)电池系统热安全设计思路[98],为动力电池系统安全可靠性分析指明了方向。

由上述可知,目前的动力电池系统机械可靠性分析更多集中在电池箱体结构的静刚度、振动、疲劳等机械可靠性评价,部分学者从电池系统结构轻量化角度探索了箱体结构的多材料和复合材料设计优化问题,对于电动汽车续航性能的提升起到了积极作用。然而上述研究中忽略了机械可靠性引发的电池容量衰减、热失控等电池系统的热安全问题。因此,贯穿于电池单体-模组-系统的跨空间尺度的安全性设计势在必行,从材料结构一体化角度提高电池单体力学性能和热传导性能,从不同热管理系统耦合与电池模组结构可靠性的协同优化角度提升电池模组的温度均一性,从系统集成优化角度均衡电池系统箱体结构的机械强度和散热能力是动力电池系统热安全问题抑制的关键途径,同时长时间尺度下电池箱体结构的热疲劳问题对于可靠性提升同样值得关注。多源激励下热-机-电耦合可靠性模型及评价体系的缺失,是动力电池系统安全可靠性能提升的关键难题,也是未来电动汽车进一步规模化发展的重大需求。

5 结 论

综上所述,目前动力电池系统在单体-模组-系统不同空间尺度亟待解决的关键问题主要集中在以下方面:

1) 电池材料类型及微观结构与电池生热的构效关系、电化学能量转化过程的耦合模型和理论的缺失,导致目前的单体电池生热模型、电化学-热耦合模型均难以支撑动力电池均一性、可靠性及安全性的进一步提高。电池电化学-热耦合模型既涉及电场、热场和电化学场等多物理场之间的复杂耦合,又是微观(电极材料)-介观(电化学反应)-宏观(电池结构)跨尺度问题,如何构建高可信的跨尺度三维电化学-热耦合模型是制约单体电池热安全设计的瓶颈问题。

2) 电池模组内单体温度不一致性严重影响了电池模组的能量、寿命和安全性,当前研究忽视了长时间尺度下温度一致性动态演变引起的电池模组热安全问题,单体-模组跨尺度传热理论的缺失严重影响了电池模组的性能稳定性和安全性。如何揭示跨时间尺度下电池模组温度一致性动态演变机理,实现单体与模组之间跨尺度的热信息交互,是制约大功率动力电池组热安全性能提升的关键难题。

3) 动力电池系统由单体电池在有限空间内以不同串并联组合、布置方式构成,其安全可靠性评价不仅取决于单体电池的寿命和容量估算、电池模组热失控、热蔓延抑制,还取决于极端工况下电池箱体的热机耦合可靠性分析,是典型的多源可靠性评价问题。然而,目前的研究主要集中在单源、单一物理场的可靠性分析,如单体电池容量及剩余寿命预测、电池模组的热安全设计和热失控抑制、多工况下电池箱体的静动态特性分析与振动噪声抑制等方面。多源激励可靠性评价体系的缺失,导致动力电池系统安全性、可靠性和实用性等性能提升遭遇了瓶颈,严重制约了电动汽车产业的发展。因此探索极端条件下动力电池系统可靠度计算方法,构建多源激励下多物理场耦合的可靠性评价模型,实现电池箱体结构的多尺度构型和多功能需求的材料结构一体化设计,是动力电池系统安全性能提升的关键所在。

因此,动力电池系统多空间尺度热安全设计下一步的研究重点应该集中在以下3 个方面:①揭示材料-结构-性能多学科跨尺度映射机理,研究高可信单体电池材料-结构-性能跨尺度三维电化学-热耦合模型构建方法,为动力电池系统热安全设计奠定理论基础;②探索长时间尺度下电池模组温度一致性动态演变机理,形成单体-模组热信息交互的复合热管理系统多目标优化设计理论与方法,从根本上解决大功率动力电池组热安全难题;③从系统耦合与集成的角度建立动力电池系统多源可靠性评价体系,尤其是极端条件下动力电池系统热安全评价体系,形成动力电池系统箱体多尺度构型和多功能需求的材料结构一体化设计方法,解决动力电池系统不同空间域、时间域的热安全难题。