一种直喷汽油机机油消耗率测试方法的研究

2023-02-08段伟牛贝妮陈俊

段伟,牛贝妮,陈俊

(1.071000 河北省 保定市 长城汽车股份有限公司;2.201807 上海市 菲亚特克莱斯勒动力科技研发(上海)有限公司;3.201804 上海市 上海宏景智驾信息科技有限公司;4.130025 吉林省 长春市 吉林大学 汽车仿真与控制国家重点实验室)

0 引言

随着国家节能减排发展战略的实施,内燃机产业面临严峻挑战。缸内直喷汽油机具有节能减排的优势,成为乘用车市场的主流技术。缸内直喷汽油机与进气道多点喷射汽油机相比,具有较高的机油稀释率,特别是冷机工况和短途工况,且随着发动机强化指标的不断提高,发动机机油消耗率也较高。机油对于发动机稳定运行至关重要,存在于各种机械摩擦副以及液压柔性气门控制系统中。机油失效模式主要有:极高机油温度或者较少量机油,破坏润滑油膜;机油污染;机油乳化;机油稀释。机油消耗率不仅是发动机综合性能中一个重要评价指标,直接关系到发动机的经济性、动力性以及运行可靠性,甚至会涉及一些功能安全的问题,也受到终端客户的关切。而且研究表明,机油消耗率与发动机颗粒物排放之间存在密切关系,因此提高内燃机机油消耗率测量精度意义重大。

目前,发动机机油消耗率测试一般包括离线测试和在线测试2 种方式。离线测试法主要有直接称重测量法、间接称重测量法和容积法,一般需要大型电子秤或循环油箱,操作不灵活,不能实时测量,重复性较差,精度不高。在线测试法中使用较广泛的有示踪元素法[1-2]、硫平衡测试法[3]和电容式液位传感器[4-6]测试法。其中,示踪元素法利用机油里添加放射性元素,追踪其在机油中的放射性强弱计算机油的消耗量,该设备较昂贵,储存不便,使用时间和测量精度会受到放射性元素半衰期的影响,常用于机油稀释试验;硫平衡测试法可以支持在线测量,精度较高,但分析设备造价较高;电容式液位传感器应用较广泛,既可用于发动机台架和整车机油消耗率测试,也可在特定的机油稀释试验中,利用机油液位高度与初始位置比较,判断机油稀释水平。通过数采设备能够实时反映发动机运行工况和关键控制参数对机油消耗率的影响,为广大内燃机工作者在发动机开发阶段各控制参数对动力性、燃油经济性、排放性等指标联合标定和优化提供了便利条件,但测试时要求平台有一定的水平度。

有关研究中,信曦等[7]运用数值模拟的方法研究了喷油策略对直喷增压汽油机燃油湿壁与机油稀释的影响;贾殿臣等[8]研究了增压直喷汽油机机油稀释的影响因素与优化方向;孙晓东等[9]探究了增压直喷汽油机冷机怠速工况下,发动机运行参数对机油稀释的影响;Mariani 等[10]介绍了一种基于神经网络预测发动机缸壁上燃油与机油稀释模型的液相扩散系数;Wattrus[11]研究了燃油特性对柴油机燃油稀释机油的影响;Kondoh 等[12]介绍了剪切型水平表面声波传感器在机油性质测试中的应用;张勇等[13]设计了一种基于介电常数的电容式传感器检测系统来测量润滑油中的水含量;王建华等[14]根据电容变化率来评定机油的分水性能。还有一些国内学者设计了基于电容液位传感器的燃油液位监测系统,较少应用此传感器测量一些不规则容器的液位。

目前,国内外学者主要研究发动机运行参数对机油消耗量的影响,较少研究发动机机油消耗量测试方法。本文提出了一种基于电容式液位传感器的更加灵活的机油消耗率测试方法,并与U 型液位计测试液位高度结果对比,验证了电容式液位传感器的测量精度较高,应用此方法的机油消耗率测试结果与测试规范中推荐采用的放油直接称重法对比分析,验证了此方法的准确性和可靠性。

1 测试原理与试验方法

1.1 测试原理与设备

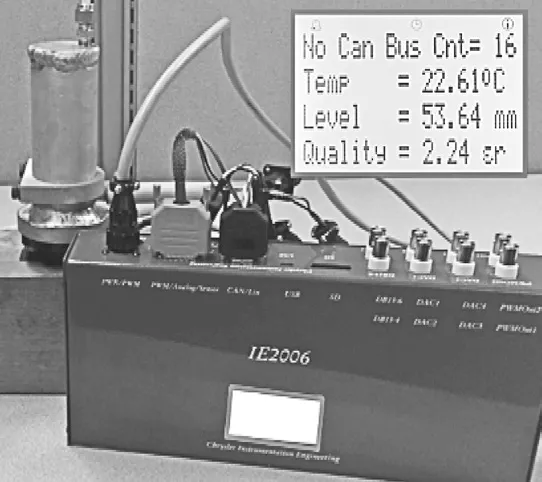

本文采用电容式液位温度传感器[15](Capacitive Liquid Level And Temperature Sensor),通过传感器信号处理和数据采集设备(如图1 所示),在线测量发动机机油液位和温度,而且机油温度模块可以实时修正由于温度变化而引起的液位变化。机油温度测试范围为-40~160 ℃,准确度±2℃,介电常数ε测量区间为1~6,精度±0.1。一般液位高度测试范围为20~130 mm,准确度为3.8%(其为综合误差,一般包括传感器和处理单元等)。

图1 信号处理与采集设备示意图Fig.1 Schematic diagram of signal processing and acquisition equipment

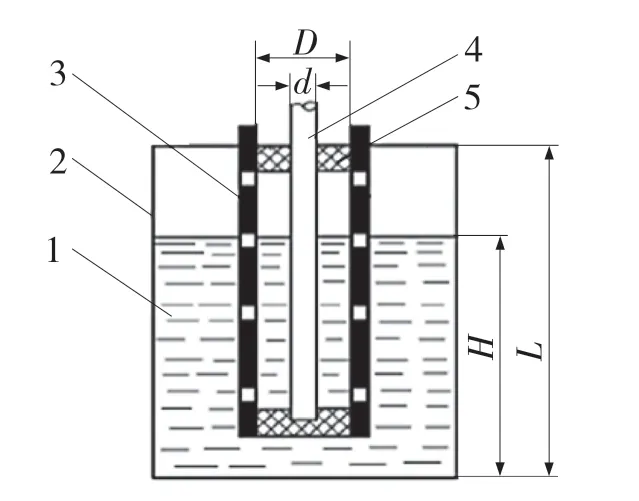

图2 为电容式液位传感器结构示意图。2 根同轴装配、相互绝缘的不锈钢管分别作为圆柱形可变电容传感器的内外电极,外管管壁上布有通孔,以便被测液体自由进出。测试原理是利用被测液体液位变化时引起可变电容传感器两电极之间介电常数的变化从而导致电容量变化这一关系,计算液位变化。

图2 测量非导电液体液位的可变电容传感器结构Fig.2 Structure of variable capacitance sensor for measuring non-conductive liquid level

当没有被测液体时,传感器的电容量Cair为

式中:ε0——空气的介电常数;L——两电极的最大覆盖长度;D,d——外电极的内径和内电极的外径。

当被测液体的液位为H 时,传感器的电容量CH为

式中:ε——被测液体的介电常数。

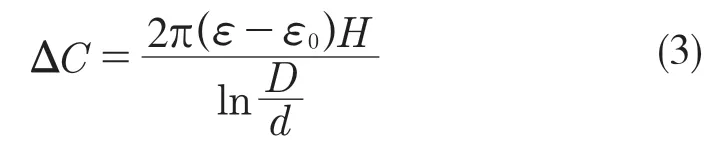

当容器内的液位由0 增加到H 时,传感器的电容变化量ΔC 为

由式(3)可见,当电极确定后,参数ε、D 和d 都为定值,所以传感器的电容变化量只与被测液位H 的单调函数,故测量传感器的电容量就可以确定被测液体液位。

1.2 试验方法

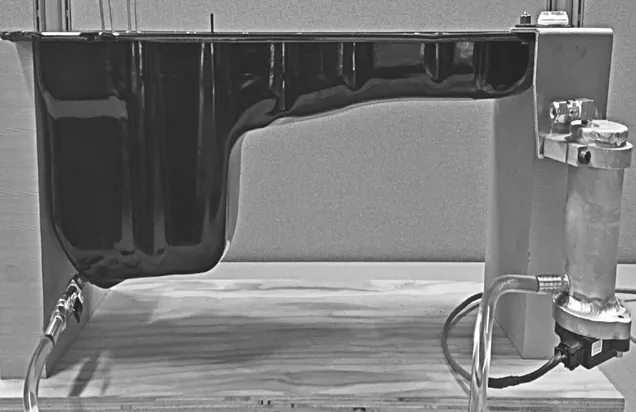

本文采用如图3 所示的简易试验平台,研究测试平台倾斜角度和不同液面高度与体积拟合计算对机油体积测量的影响,应用U 型液位计测试液位高度,验证电容式液位传感器测试液位高度的准确性。

图3 机油体积测试简易平台Fig.3 Platform of oil volume measuring

在发动机台架上进行机油消耗率试验。图4 为机油消耗率试验测试循环,包括启动、怠速、加减速工况等。采用电容式液位传感器实时测量发动机机油液位高度和温度,并应用放油直接称重法测量相应时间下的机油量,考虑到发动机散差和测量误差,在3 台同型号发动机上进行机油消耗率试验。

图4 机油消耗率测试循环Fig.4 Oil consumption test cycle

2 测试方法研究

基于电容式液位传感器测量发动机机油消耗率,需要建立机油液面高度与机油体积的函数关系来计算机油消耗量,而发动机油底壳为不规则容器,当油底壳的横截面越大,体积与高度的比越大,较大的体积高度比会显著增加测量误差,本文采用加密测点来标定机油液位高度与体积的对应关系。

2.1 电容式传感器测试准确度验证

电容式液位传感器、U 型液位计与油底壳组成的连通器置于水平位置,同时测量相同机油加注量的液位高度。表1 为不同机油体积下电容式传感器与U 型液位计液位高度测量值对比。由表可知,两者测量差值较小,传感器在测量机油液位高度为50~80 mm 时有较高的一致性和准确度,且测量误差小于5%,因此该套电容式液位传感器测量设备精度可以满足机油消耗率测试实验要求。

表1 机油液位高度测试值对比Tab.1 Comparison of oil level measuring values

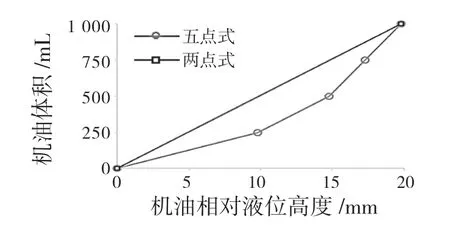

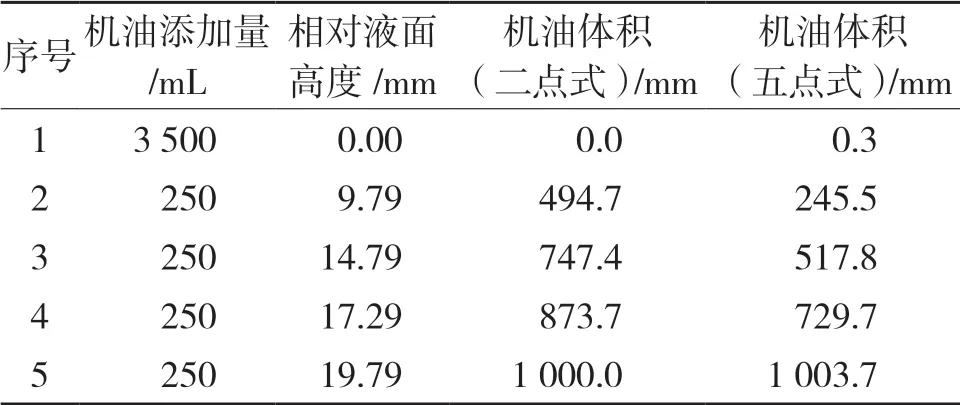

2.2 机油液面高度与体积函数关系

图5 为机油相对液位高度与体积的函数关系。其中,机油相对液位高度为当前液位高度与初始高度的差。由图5 和表2 可得,采用两点式线性拟合相对液位高度与体积时,较五点式3 次拟合计算结果偏差较大,特别在中间液位高度。在一定运行时间和工况下,车用发动机机油消耗量远小于1 L,为了提高机油消耗率的测量准确度,文中应用五点式3 次拟合计算机油体积。

图5 机油相对液位高度与体积的函数关系Fig.5 Functional relationship between oil level height and volume

表2 不同拟合方式对机油体积的影响Tab.2 Effect of different fitting methods on oil volume

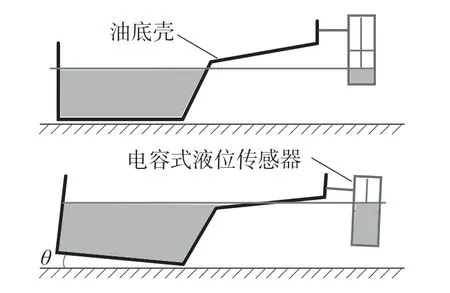

2.3 测试平台倾斜角度

电容式液位传感器固定在水平台上,与油底壳形成一个整体,通过塑料软管和油底壳最低处连接,测试时要求平台有一定的水平度。为了模拟在整车应用的实际路况,本文研究了测试平台倾斜角对机油液位高度的影响。如图6 所示,测试平台倾斜角定义为平台与水平面的夹角,其中测试平台顺时针倾斜形成的夹角规定为正,逆时针为负。

图6 测试平台倾斜示意图Fig.6 Schematic diagram of test platform tilt

图7 为相同体积不同平台倾斜角对机油液位高度的影响,倾斜角为0°,机油体积4 500 mL 对应的液位高度为73.43 mm。由图7 可知,随着倾斜角变化,机油液位高度也相应变化。倾斜角正向增大时,液位高度增大;负向增大时,液位高度减小。在同样倾斜角度、不同倾斜方向,正向时液位高度变化量大于负向时,可能原因是传感器布置位置、油底坑形状以及机油加注量共同影响的。当倾斜角为-3°时,液位高度为60.23 mm,计算机油体积为3 643.8 mL,实际机油体积为4 500 mL,计算偏差为-856.2 mL,倾斜角越大,机油体积计算偏差越大,严重影响机油消耗率的测试结果。

图7 测试平台倾斜角度对机油液位高度的影响Fig.7 Effect of tilt angle of test platform on oil level height

3 机油消耗率测试结果与分析

3.1 机油消耗率测试结果

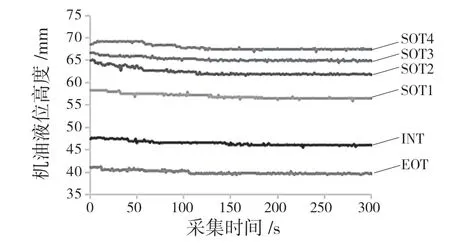

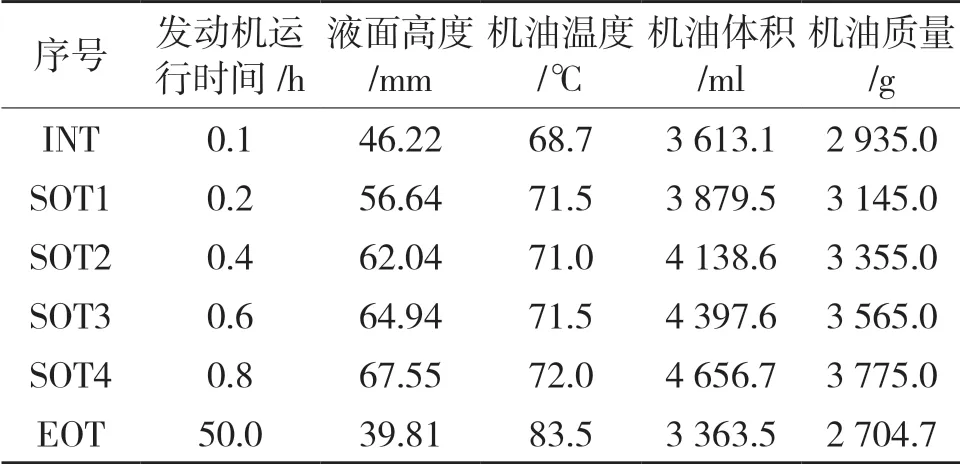

发动机机油消耗率测量试验开始前,需标定机油液面高度与机油体积的关系。标定过程如下:放干净发动机旧机油,加入一定量新机油,启动发动机,调整机油液位传感器位置,待传感器液位读数稳定后采集液位高度记为INT,再依次添加250 mL 新机油(共4 次),分别采集传感器液位高度记为SOT1,SOT2,SOT3,SOT4。开始机油耗耐久测试循环,运行50 h 后,采集液位高度记为EOT,每次记录机油液位高度时需发动机在怠速工况。图8为电容式液位传感器机油液位高度实时测量值。

图8 机油液位测量实时值Fig.8 Oil level measuring value

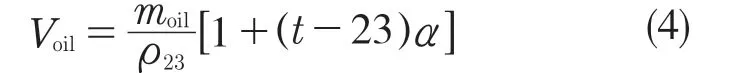

车辆运行过程,机油温度较高,机油会产生热膨胀现象,引起机油密度变化,影响机油消耗率的计算,采用式(4)计算机油体积:

式中:moil——机油质量;ρ23——23℃下的机油密度,ρ23=0.838 3 g/mL;t——当前机油温度,t>23℃;α——机油热膨胀系数,α=0.000 7 #/℃。

测试过程SOT4 之前的机油体积Voil由式(4)计算,其中机油质量由电子秤测得,测试过程EOT的机油体积由3 次数值拟合机油液位高度与机油体积的函数,计算得到结果如表3 所示。发动机运行50 h 耐久测试循环后的机油消耗率为21.4 g/h。

表3 发动机机油消耗率处理结果Tab.3 Processing results of engine oil consumption rate

3.2 与称重法对比分析

图9 为不同测量方法(称重法和液位传感器)下机油消耗量对比。可见,采用称重法测试结果散差较大,标准差为4.25,这是因为发动机机油不能排干净以及测试量筒的残余质量;采用液位传感器法的测量值波动较小,机油消耗量随发动机运行时间的变化率与称重法大致相同,标准差为1.85。

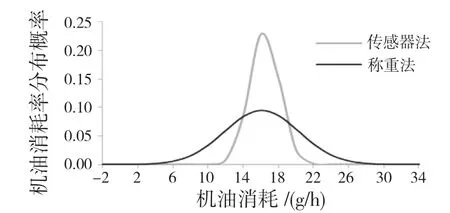

图10 为不同测量方式下发动机机油消耗率正态分布。据图可知,采用电容式液位传感器测量的机油消耗率分布集中,机油消耗率为16.4 g/h 的概率最高,为0.23;应用称重法在机油消耗率为16.08 g/h,分布概率最高为0.09。应用2 种方法测量的机油消耗率均满足此发动机的规定范围。

图10 不同测量方式下机油消耗率正态分布Fig.10 Normal distribution of oil consumption rate at different measuring methods

4 结语

机油消耗率不仅是发动机重要的经济性评价指标,而且也受到越来越多终端客户的关切,但受限于测量标准和测量方法的局限性,机油耗测量精度较低,重复性较差。本文提出了一种基于电容式液位传感器的更加灵活的机油耗的测量方法,通过与U 型液位计测试液位高度结果对比,验证电容式液位传感器的测量精度较高,并研究了测试平台倾斜角度与拟合计算体积方法对机油消耗率的影响,结果表明两者都对测试结果有一定的影响,最后与机油耗测试规范中规定采用的放油直接称重法对比分析,可以得到:采用液位传感器法测试结果一致性较好,准确性较高,为内燃机机油耗测试提供一种新的方法。