电动汽车热泵系统冬季乘员舱温升特性的实验研究

2023-02-08谷晓阳苏林李康穆文杰杨忠诚

谷晓阳,苏林,李康,穆文杰,杨忠诚

(200093 上海市 上海理工大学 能源与动力工程学院)

0 引言

随着各国环保要求的提高以及新能源汽车行业技术的快速发展,汽车从传统燃油汽车朝新能源方向发展已是大势所趋[1]。相比于燃油车冬季可利用发动机余热提供乘员舱足够的热量,纯电动车的可利用余热较少,不足以支持冬季乘员舱的热舒适性要求,采用高压PTC(Positive Temperature Coefficient)电加热的方式被各大车企作为主要解决方案,但高压电加热虽然有着升温速率快及简易控制的特点,却存在着制热效率低、能源消耗大的缺点,大幅缩短了汽车的续航里程[2]。近年来,高效节能的热泵系统开始逐渐取代PTC 加热器成为电动汽车冬季供暖的主要手段,电动汽车热泵空调系统制冷和制热的研究越来越受到人们的重视[3]。彭发展等[4]研究了环境温度对电动汽车热泵空调系统性能的影响。结果表明,在压缩机转速相同时,环境温度越高,系统的COP(Coefficient of performance)越大;武卫东等[5]研究了压缩机转速对新能源汽车制冷性能的影响。结果表明,较高的压缩机转速能使汽车达到快速降温的效果,但不利于整体能效提高;华若秋等[6]研究了EXV(Electric Expansion Valve)开度对电动汽车热泵空调系统性能的影响。结果表明,冷凝器出口过冷度过大时,调节EXV 开度能有效调节热泵系统出风温度,且在开度较小时,增大EXV 开度能有效增大系统的COP。目前,关于汽车热泵系统冬季制热性能的研究很多[7-15],但侧重于影响乘员舱升温特性的因素及其大小的研究却很少。纯电动汽车冬季乘员舱升温特性的研究,不仅对构建节能、舒适、安全的汽车乘坐环境具有深远意义,而且是提高整车的能源利用率、实现对车内热环境进行科学高效热管理的迫切需要[16]。

目前电动汽车热泵空调系统可采用两换热器四通换向阀结构,也可采用三换热器结构。考虑到可靠性和成本等因素,电动汽车上应用四通换向阀尚未大规模推广,而三换热器占用体积较大[17]。本课题组设计了一套四电磁阀两换热器热泵空调系统[18],并且通过实车实验,研究了压缩机转速、电子膨胀阀开度以及环境温度对乘员舱升温性能(热泵系统初始出风温度、乘员舱升温速率、乘员舱所能达到的最高温度)的具体影响。本文可为电动汽车热泵系统的舒适性研究提供一定的参考。

1 实验装置与方法

1.1 实验装置

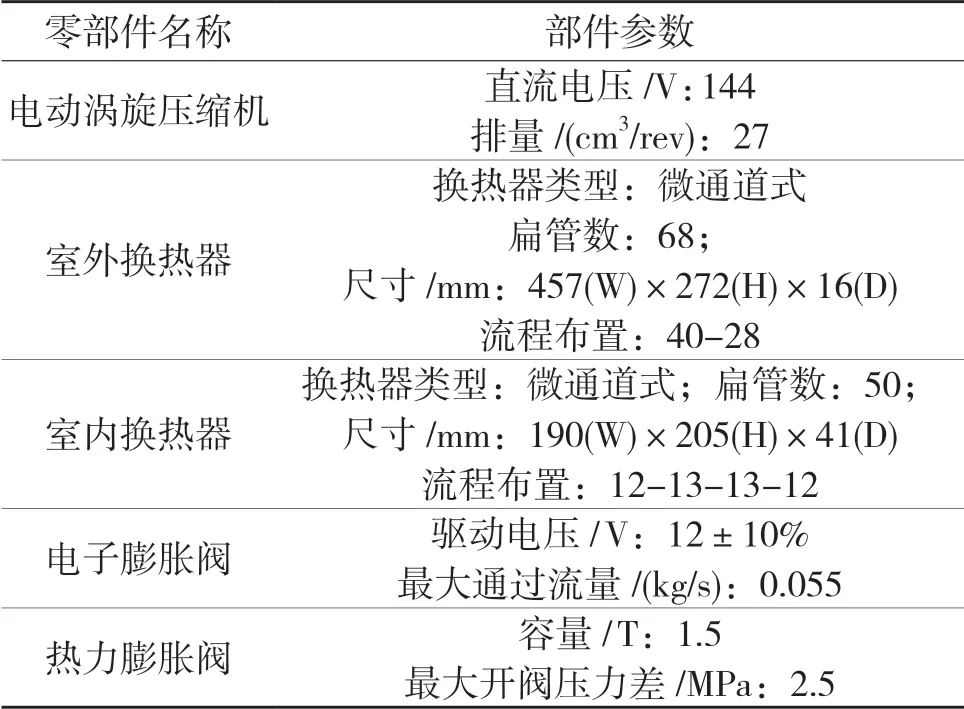

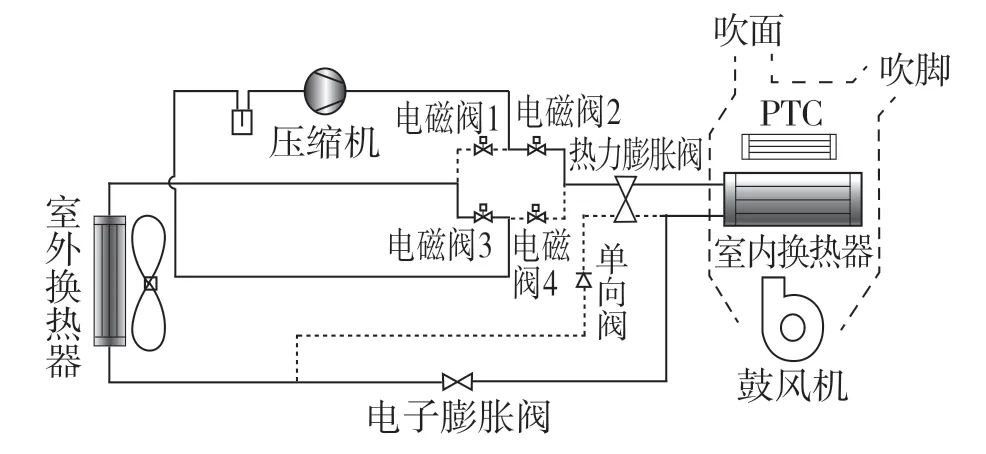

本次实验所设计的新型电动汽车热泵系统为两换热器热泵系统,包括1 个电动涡旋压缩机、2个微通道换热器、1 个电子膨胀阀、1 个热力膨胀阀、1 个单向阀、1 个气液分离器和4 个电磁阀。系统原理如图1 所示,各部件的具体参数如表1 所示。

表1 热泵系统零部件规格Tab.1 Specifications of heat pump system components

图1 系统原理图Fig.1 System schematic diagram

系统具有制冷和制热2 种模式,通过切换4 个电磁阀的通断来进行模式的切换。在制冷模式时,打开电磁阀1 和4,关闭电磁阀2 和3,制冷剂从压缩机排出后进入室外换热器放热,在经过热力膨胀阀后进入室内换热器进行吸热;在制热模式时,打开电磁阀2 和3,关闭电磁阀1 和4,制冷剂从压缩机排出后进入室内换热器进行放热,然后经过电子膨胀阀节流后进入室外换热器吸热。该系统使用R134a 制冷剂。

1.2 测试工况

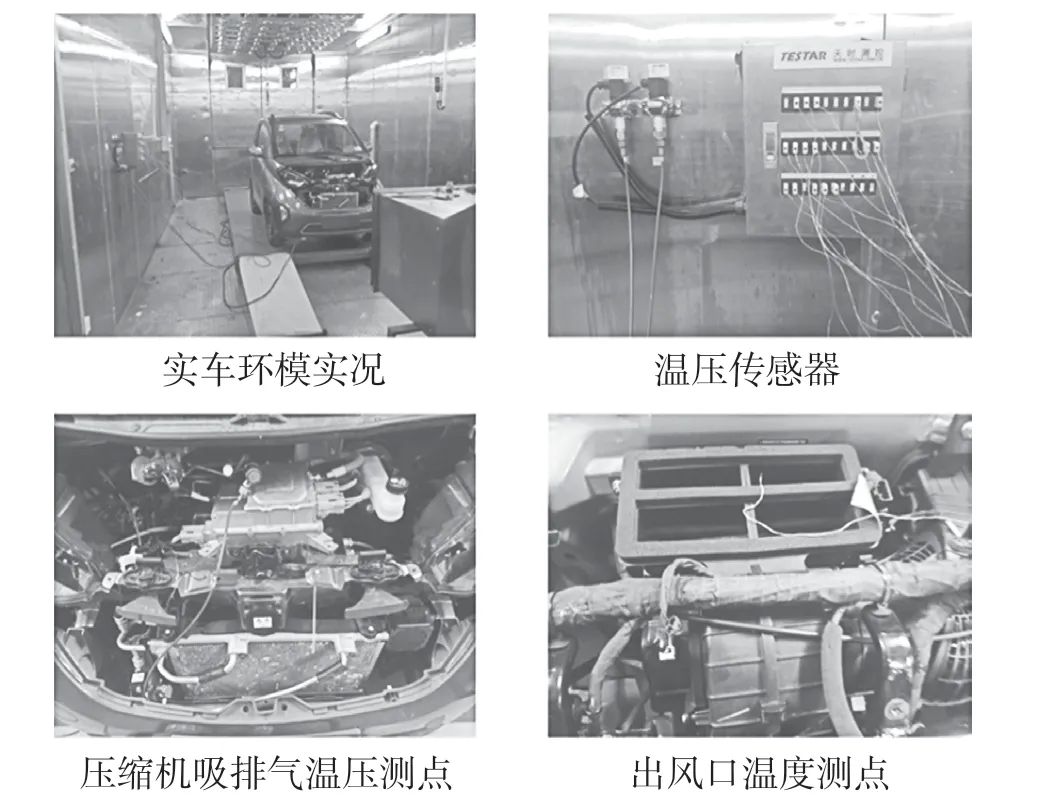

本实验在实车中进行,利用低温环境模拟实验舱控制汽车室外侧环境温度、光照强度及迎面风速。环模室可控温度范围区间为-10~60 ℃,温度控制精度±0.2 ℃。实物图如图2 所示。

图2 实验测试实物图Fig.2 Physical image of experimental test

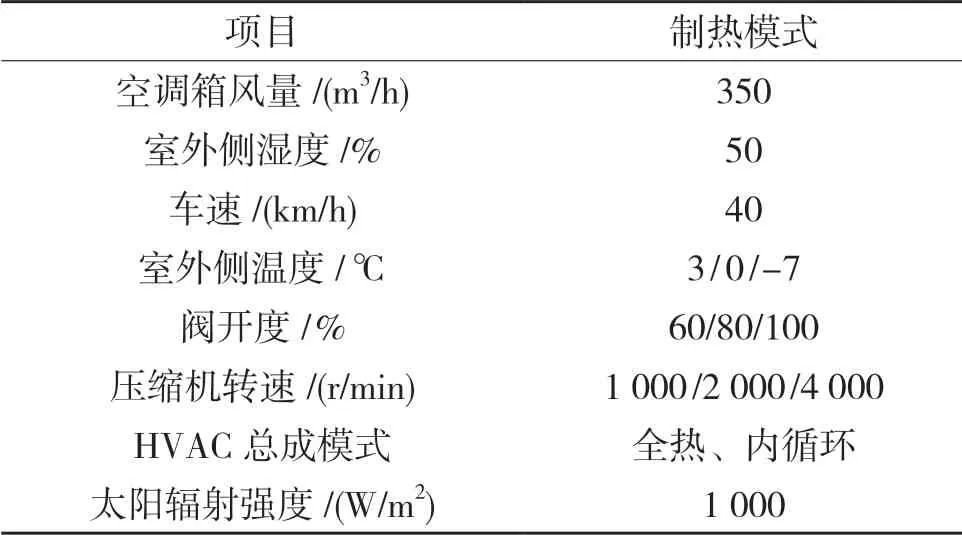

本次试验系统运行制热模式。通过充注量试验选择制冷剂最佳充注量700 g。在汽车热泵系统启动前,汽车需在环境模拟舱达到试验工况条件下稳定2 h,待乘员舱内温度变化率不大于0.1 ℃/min时,驾驶人进入车内关闭车门、车窗后开始试验。空调系统运行全热、内循环模式。实验工况如表2 所示。

表2 实验工况Tab.2 Experimental conditions

1.3 数据采集与处理

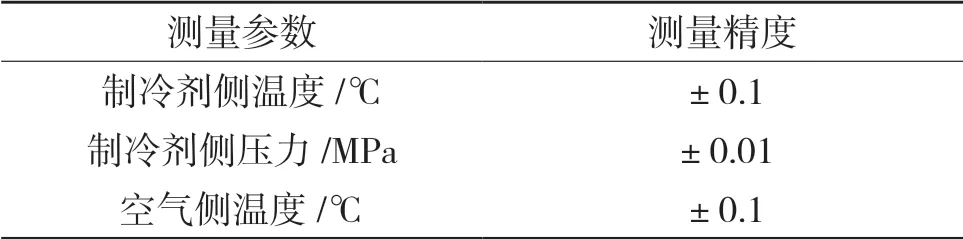

实验中在压缩机、室内换热器、室外换热器进出口布置温度压力传感器,用于测量制冷剂侧的温度和压力。在乘员舱主驾头部、脚部,副驾头部、脚部以及吹面出风口位置布置热电偶进行动态温度测量。在空调系统启动2 min,待压缩机稳定后开始计时,采集第一组数据,以保证数据的准确性。之后每隔2 min 记录一组数据,自第10 min 开始每5 min 记录一次,直到乘员舱内温度达到稳定状态。数据的采集主要由压力传感器、温度传感器、数据采集仪完成。装置精度表如表3 所示。

表3 测量装置精度Tab.3 Measuring device accuracy

2 实验结果与分析

2.1 压缩机转速对乘员舱温升性能的影响

图3 为环境温度为3 ℃,阀开度100%时压缩机转速为1 000,2 000,4 000 r/min 时,乘员舱内温度随时间变化曲线图。由图3 可知,不同转速下乘员舱内的升温速率在热泵系统运行初期达到最大,随后逐渐降低,直至乘员舱内温度达到稳定状态。升温速率主要由热泵系统的瞬态制热量和维持车内温度恒定所需的瞬时热负荷决定。当热泵系统的制热量远大于车内所需的热负荷时,车内的温度将迅速上升,直至热泵系统的制热量与车内所需热负荷相等,达到一个相对稳定状态,此时车内温度达到最高且保持稳定。在热泵系统启动时,乘员舱温度与外界温度基本一致,此时乘员舱内所需热负荷最小。随着乘员舱内温度的上升,乘员舱内外的温差增大,乘员舱内所需热负荷也逐渐增大,直到乘员舱内温度达到稳定状态,热负荷也达到最高。而热泵系统在启动时,由于乘员舱内外的温度一致,室内冷凝器与空气之间有较大的换热温差故而有较大的制热量[11]。随着乘员舱内温度上升,热泵系统冷热源温差变大,热泵系统制热量也逐渐衰减,直至乘员舱内温度稳定。因此乘员舱内升温速率在热泵系统启动初期达到最高,随后逐渐减小,直至乘员舱内温度平衡。

图3 不同转速下乘员舱内温度变化趋势Fig.3 Temperature change trend in passenger compartment at different speeds

由图3 可见,压缩机转速越高,各测点升温效果越好。压缩机转速为4 000 r/min 时,热泵系统启动时的瞬态出风温度达到最高,此时的乘员舱内升温最快。这是因为压缩机转速提高,导致排气压力升高,使得冷凝温度升高,增大了冷凝器与空气的换热温差,同时制冷剂流量变大,增加了换热量,从而使乘员舱温度迅速上升。

从图3 还可以看出,乘员舱不同位置温度趋于稳定时存在着差异,这主要是由于出风口位置及各出风口风量不同导致的,但乘员舱不同位置升温速率呈现相同的趋势。在压缩机转速为4 000 r/min 时,各测点的最高升温速率达到1.99 ℃/min,并且在此工况下,压缩机转速每提高1 000 r/min,乘员舱内最大升温速率提高约0.68 ℃/min。随着压缩机转速的提高,压缩机耗功也会急剧增加,且其增量远大于为系统所增加的制热量,因此压缩机转速提高导致系统COP 降低[19]。在实际应用中,应在满足乘员舱内舒适度的条件下,降低压缩机转速。

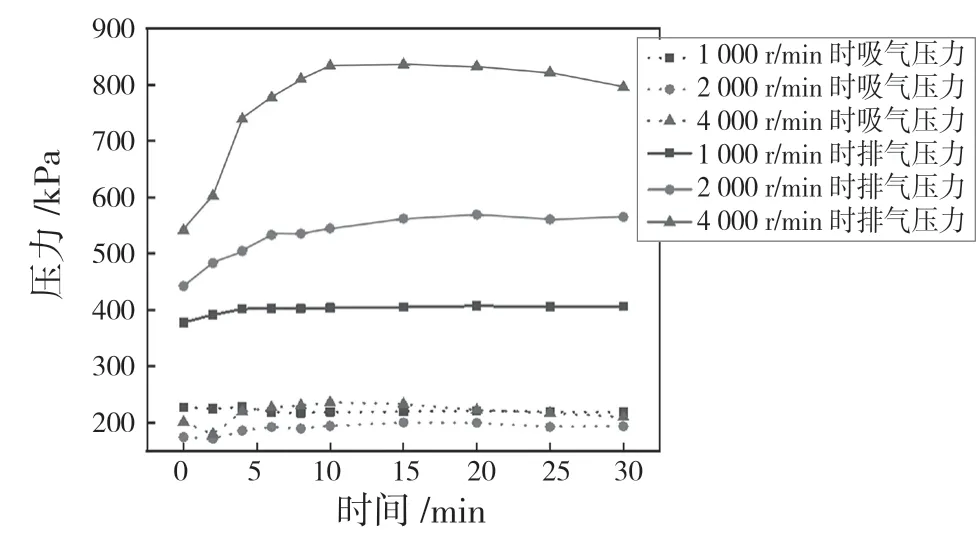

图4 所示为不同压缩机转速下膨胀阀开度100%时压缩机吸排气压力随时间的变化。由图可知,压缩机转速对排气压力有显著的影响。当压缩机转速由1 000 r/min 提升至4 000 r/min 时,压缩机排气压力由406.9 kPa 提升至835.7 kPa。而转速的提升对吸气压力影响较小,这主要是因为随着涡旋压缩机转速的提高,其效率和压比逐渐增加,导致排气压力升高,并且随着压缩机转速的增加,汽车乘员舱内能达到更高的温度,在此内循环模式时使得冷凝器的进风温度上升,从而提高了系统高压压力,使得压缩机排气压力进一步提高。因此压缩机排气压力受转速影响巨大。而室外蒸发器由于持续与室外恒温新风进行热交换,故而低压侧压力几乎不受压缩机转速的影响。

图4 压缩机转速对吸排气压力的影响Fig.4 Influence of compressor speed on suction and discharge pressure

2.2 阀开度对乘员舱温升性能的影响

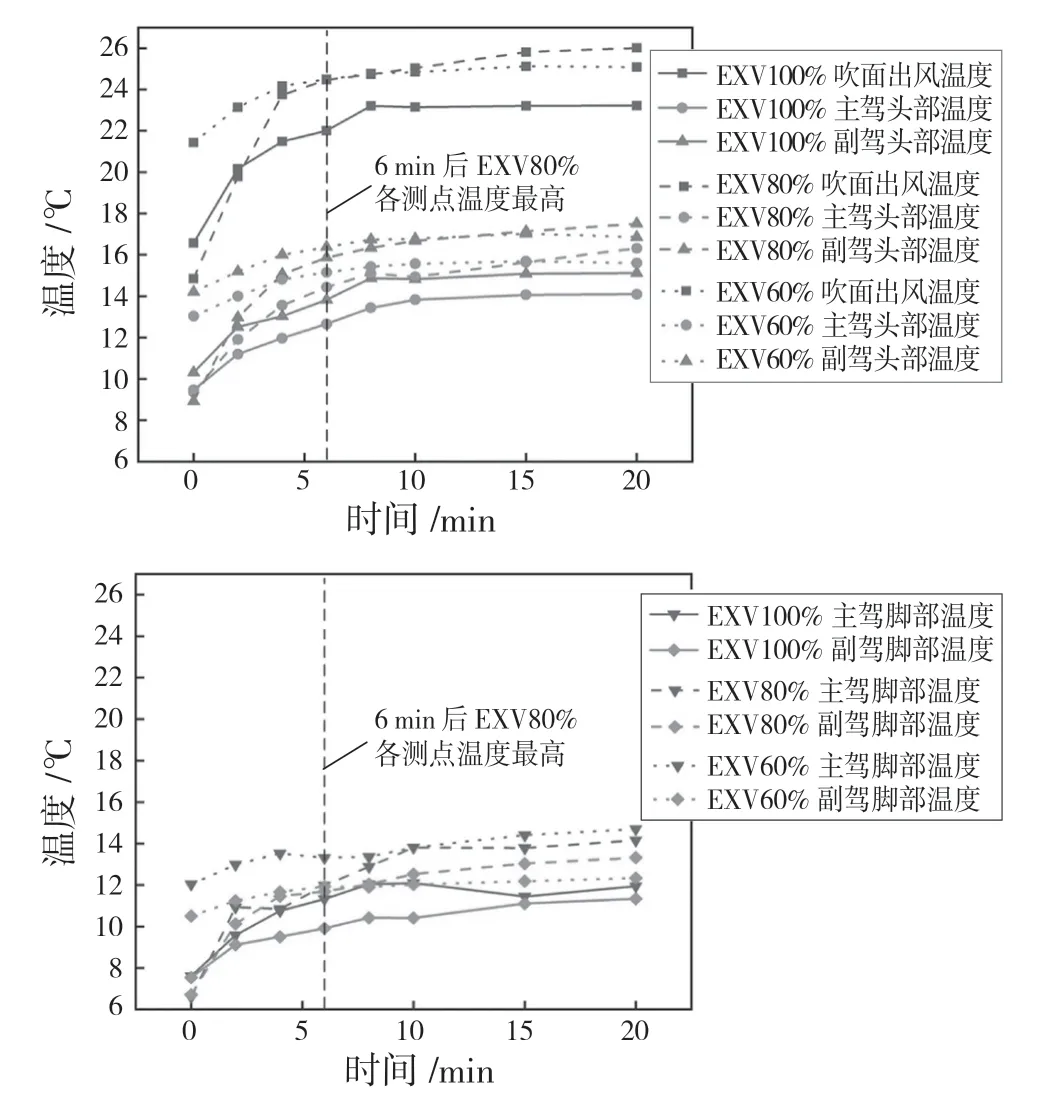

图6 为室外温度0℃、压缩机转速4 000 r/min时,电子膨胀阀开度分别为100%、80%、60%时乘员舱各测点温度随时间的变化曲线图。由图6 可知,在阀开度为80%时,乘员舱各测点温度在稳定时达到最高。这是因为转速不变时,阀开度过大会使冷凝压力降低,导致冷凝温度降低,使得冷凝器换热温差减小,制热量变小。而阀开度过小,系统中制冷剂循环流量变小,也会使系统的制热量衰减,各测点温度变低。因此系统在实际运行中存在最佳阀开度使得系统稳定时具有最大的制热量。

图6 不同阀开度下乘员舱内温度变化趋势Fig.6 Temperature change trend in passenger compartment under different valve openings

如图5 所示,压缩机吸排气温度在不同压缩机转速下与吸排气压力表现出相同的趋势,压缩机排气温度受转速的影响更大,吸气温度几乎不受转速影响。吸气压力和风侧条件基本不变时,吸气温度变化较小。吸气压力和温度变化较小时,压缩机转速越高,压比越大,排气压力与排气温度越高。压缩机转速每增加1 000 r/min,排气温度上升约20 ℃。

图5 压缩机转速对吸排气温度的影响Fig.5 Influence of compressor speed on suction and discharge temperature

此外,由图6 可见,在热泵系统运行6 min 内,阀开度在60%下使乘员舱内温度更高,在6 min 之后80%的阀开度带给热泵系统的最大制热量效果才开始显现,各测点的温度逐渐反超。这是因为在系统运行初期,室内冷凝器进风温度低,小的阀开度更有助于冷凝压力的升高,冷凝器换热量也相应更大。随着系统运行时间增加,冷凝器进风温度上升,系统内制冷剂流量限制了冷凝器换热量的增大,导致了制热量相对变小。此时,更大的阀开度有助于增大换热量。这说明热泵系统在相对小的阀开度下具有更好的冷启动性能,而乘员舱内达到稳态时的最高温度则需要更大的阀开度获得。

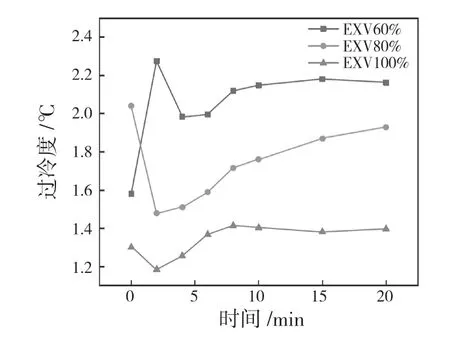

图7 为压缩机转速为4 000 r/min 时,不同阀开度下冷凝器出口过冷度的变化趋势。由图可知,阀开度越小,冷凝器出口的过冷度越大。这是因为较小的阀开度会使系统内制冷剂流量减小,空气侧的条件基本不变,充分的换热使得冷凝器出口有较大的过冷度。此外,由图中可以看出,过冷度在系统启动初期出现了剧烈变化,这是系统高低压的波动造成的,随着系统的运行,过冷度趋于平稳且与阀开度之间呈现出线性相关的变化关系。

图7 不同阀开度下冷凝器出口过冷度的变化Fig.7 Change of condenser outlet subcooling under different valve openings

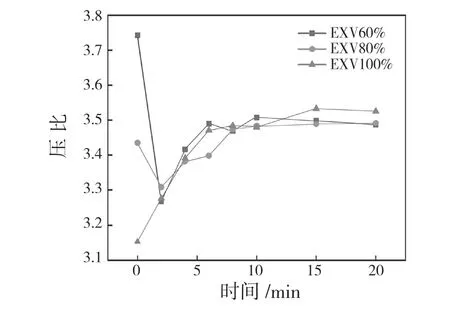

图8 为压缩机转速为4 000 r/min,不同阀开度下压缩机压比的变化趋势。由图中可以看出,在系统启动初期,不同阀开度下压缩机压比有较大的差异,其原因是系统运行初期较小的阀开度具有更强的节流压降效果,因此导致了高低压侧有较大的压差,使压缩机出现了更大的压比。随着系统的运行,不同阀开度下的压缩机压比趋于一致。这是因为随着系统的运行,乘员舱内温度逐渐上升,系统冷热源温度逐渐拉开,冷热源温度逐渐成为决定系统压力的主要因素,此时系统高低压侧压力受电子膨胀阀开度的影响很小,导致压缩机压比趋于相同。

图8 不同阀开度下压缩机压比的变化Fig.8 Changes of compressor pressure ratio under different valve openings

2.3 环境温度对乘员舱温升性能的影响

图9 为压缩机转速为4 000 r/min,阀开度为100%条件下,室外温度分别为3 ℃、0 ℃、-7 ℃时乘员舱各测点的温升图。从图中可以看出,随着环境温度的降低,乘员舱内的升温减缓。假定人体舒适温度为23 ℃[16],在环境温度为3 ℃时,出风口温度达到23 ℃仅需要3 min。而环境温度在0 ℃时,出风口温度达到23 ℃时则需8 min,耗时增加166.7%。并且环境温度越低,乘员舱内能到达的最高温度也越随之衰减。相比于3℃,室外环境在0℃时,吹面出风温度在稳定时降低23.3%。这是因为环境温度越低,乘员舱内的热负荷就越大,造成了热泵制热对乘员舱内的温升效果变差。此外,从图9 可以看出,在室外环境温度为 -7 ℃时,热泵系统不足以满足乘员舱内的热舒适度要求,这说明热泵系统在低温下存在着制热量不足的问题,需要添加PTC辅助加热[20],以满足乘员舱的热舒适度。结合实验结果分析,可把室外环境温度0℃作为开启PTC 加热的临界温度。

图9 不同环境温度下乘员舱内温度变化趋势Fig.9 Temperature change trend in passenger compartment under different ambient temperature

3 结论

本文通过对实车进行冬季环境模拟实验,对不同条件下电动汽车热泵系统的瞬态性能以及乘员舱内的温升特性进行了研究,得出以下结论:

(1)压缩机转速是影响乘员舱温升速率的主要因素。压缩机转速越高,乘员舱内温升越快,在压缩机转速为4 000 r/min 时,各测点的最大温升速率达到1.99 ℃/min。在此工况下,压缩机转速每提高1 000 r/min,乘员舱内最大温升速率提高约0.68 ℃/min。

(2)压缩机转速不变时,热泵系统在60%阀开度下具有更好的冷启动性能,在系统运行6 min内乘员舱升温更快。但是,乘员舱内达到稳态时的最高温度需要80%的阀开度获得。

(3)在室外环境温度为0 ℃时,空调箱吹面出风温度经8 min 上升至23℃,相比于室外环境3℃时,所需时间延长166.7%,最高温度衰减23.3%。经实验数据分析,在环境温度低于0 ℃时,热泵系统无法满足乘员舱内的供热需求,需开启PTC 进行辅助加热。