轨道交通零部件产业精益供应链建设

2023-02-07马斌李泳

马斌 李泳

株洲中车时代电气股份有限公司

我司是一个以轨道交通为主业的公司,前端需求的不准确和后端供应的各种风险,使得公司的供应链充满了“不确定性”。前端需求“变”化不断:铁路项目年度预测准确率在75%左右,明确的需求信息仅能提前35 天左右明确,且需求波动大,使得物料面临紧急启动或紧急叫停。后端供应“断”声不绝:其一,2017 年开始,全球电动汽车领域需求猛增,导致半导体原材料短缺,物料供不应求。其二,2018 年起,中美贸易摩擦,涉美物料受众多因素影响,交付时间延长15 天~60 天,关税上涨 10%~25%。其三,2021 年以来,新冠疫情暴发,国内外工厂陆续减产、停产的同时,物流运输时间延长15天~30 天。其四,2022 年俄乌战争的爆发,再次加重上端原材料的供应难度和物料的运输时间。

为了满足企业发展的需求,搭建好供应链的“三道防线”成为企业必修的课程,其中第二道防线“库存计划”是公司内部供应链管理的范畴,企业需要通过“库存”来降低供应链的“不确定性”。本文精益供应链建设就是要解决如何用最低的成本解决供应链不确定性的问题,用最低的成本实现供应链的安全。

一、精益供应链建设思路

以前瞻、精准计划为核心,以响应快柔(多批、少量、快速)、供应高效、协同机制来平衡供应,以专业化能力、标准化工具,应对未来外部需求和供应市场的不确定性,实现快速响应,高周转是本文精益供应链建设的整体思路。主要从计划体系建设、公司内部项目与采购协同、物料分级管理、供应商协同、实物快速流动和信息系统建设6 个方面进行建设。

二、供应柔性能力建设

围绕精准计划,柔性供应,匹配项目需求,考虑物料风险等方面,搭建“1+6+12+24”计划体系,提高物料响应能力。1 个月执行(发货)计划:锁定未来1 月的需求,用于指导供应商发货,实施周供应协同与例会机制,确保异常处理高效,保障快速响应;6 个月滚动(备料)计划:基于公司S&OP 计划,滚动进行未来6 个月的需求预测,用于指导供应商(成品、半成品和原材料)的备料;12 个月展望(产能预估)计划:结合公司的年度销售预测,与供应商进行信息的共享,用于指导供应商进行产能的评估;24 个月战略(物料储备)计划:主动收集产品预测信息,结合物料风险(替代、断供等)针对不同的物料制定不同的提前储备计划。通过“前瞻”“管控”深层次挖掘供需平衡点,“策划”“快跑”提升物料组织的执行效率,实现短期需求管控更严、中期需求更柔、长期计划策划更早的目的,不断提升供应的柔性。

三、项目与采购的协同与融合

结合IPD 管控,对项目的每一个阶段和节点均进行精细管控,确保项目物料的可采购性、平台化和简统化,以此来推进长周期物料的策划与短周期物料的精细管控工作。这里需要引入一个DFP(基于可采购性设计)和规模化定制的概念,所谓DFP 是指在项目图纸发布前与技术和项目建立起高度协同机制,对于技术选型的物料进行可采购性评估,对于供应形势不好的物料进行选型规避,减少供应的风险;而所谓的规模化定制是指通过统一产品底层单板或者模块,来增加物料的复用性,这样可以采取激进的备料策略对物料进行储备,而不至于形成呆滞。通过从产品和物料两个维度发力,来构建需求稳定、型号集中的物料需求供应体系。

四、物料的分级、分类管控

通过制定物料风险和定位的评估原则和需要考虑的维度,从物料角度对不同的物料采取不同的物料组织策略。从物料角度出发,对每一个物料都按照原则进行分级和分类,并针对不同的物料配置不同的计划策略和管控策略(分级:稳定级别和管控级别;分类:战略物料、重要物料、一般物料、瓶颈物料),实现效率和效益最大化。

?

?

精益供应链不仅要确保物料的及时供应,也要尽可能地减少呆滞,为了使得整体成本最优,物料的储备必须要寻求一个“平衡点”,上面两张表分别为风险识别原则表和物料定位原则表,通过这两张表单工具的运用,可以得出一个较为合适的物料储备的清单范围和数量。其中对于相对稳定的I 级(需求稳定性物料)物料,高风险物料前瞻策划,高金额物料周期性控制节拍,降低供应风险的同时,最大限度降低库存风险,以激进策略为主(尤其是前瞻性的战略备料),其他策略为辅(安全库存、最大批量采购、项目专项备料、合批策略、计划窗口期);对于需求风险大的II 级(需求不稳定物料)物料,高风险物料以项目为载体专项策划,高金额物料审视项目变化渐进式控制节拍,不断寻找供应风险和库存风险的平衡点。以稳健策略为主(安全库存、最大批量采购、项目专项备料),其他策略为辅(战略备料、合批策略、计划窗口期)。以此来达到物料响应提升、无效库存下降的目的。

五、供应商采购执行的协同管控

运用IT 化手段,强化与供应商的协同管理,建设适应多元市场竞争供应链交付管理体系。通过发货管理,国内供应商发货采取“发货申请制”和“标准送货单制”,针对不同的物料设定不同的发货窗口期来控制物料存量的合理性;通过精细化库存管控,实现供应商分级备货,防延迟、防呆滞;通过新型库存管控模式,扩大直送、VMI、寄售的范围,通过VMI、EDI、循环取货等方式降低物料在库金额。主要的方法和手段如下:

1.后向一体化:建立与供应商的高效协作机制(风险共担)。细分物料特性分析(使用量、波动性、重要性、控制力等),制定物料供应链多层级备货计划,形成供应链协同效应,缩短产品物料供应周期,降低供应链总库存成本。

2.细分窗口期:细分物料备料周期、生产周期,约定订单取消窗口期、订单延迟交付期、订单固化期等,柔性生产技术。

3.高速信息流:通过信息化技术(EDI 等)的应用,促进信息在供应链中的高速流转(信息共享),缩短时滞,提升响应随动性。

IT 手段的应用,使得信息的传递更为高效,供应商可以根据公司的需求变化及时调整自己的生产计划和原材料储备计划,从而在保证需求的前提下,实现整个供应链的存货最低,从而激发供应商参与企业精益供应链的热情,起到正向促进作用。

六、精益物流、推动物料快速流动

持续以端到端的快速流动为核心,建设精益物流体系,加快物料流转。对供应链进行拉伸管理,扩展到前端供应商和后端客户,以实物流动的整体路线作为优化的对象,推动整条链实物的流转速率,做到响应及时、库存合理。

物料的流动从供应端到客户端可以分为点收、入库检、转运、上架、挑选、分拣、配送、成品入库、成品挑选、打包、装车发运等环节,为了实现物料的快速移动,主要通过如下手段进行控制。

建立常态化均衡到货物料管控机制:通过拓展物料直送方式;设置最高库存和扩展委托保管模式来实现物料入库周期缩短、提升入库及时率。

强化库房协同作业能力:基于客户需求信息实施任务调度,协同计划、采购、质量职能部门作业实现缩短订单响应周期缩短。

压缩配送周期:推广散装物料线边超市应用范围及拉式供应模式搭建,缩短成品流转周期,推动大件直送等工作来提升订单配送准时率和缩短成品自制件流转周期。

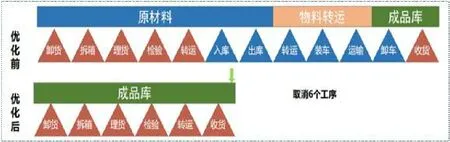

优化实物流和信息流的流转路径,减少不增值环节,提升流转效率:考虑到部分物料无需经过制造中心加工,针对这部分物料采取更改系统入库仓位(原默认为原材料库为收货点,更改为默认成品库为收货点)的方式,供应商送货时账务和实物同步给到成品库,减少原材料入库和上下架等流程,极大地精简了此类物料的不增值环节。

七、精益供应链建设取得的效果

以“1+6+12+24”前瞻计划体系为重点,推动供应保障体系的持续优化,交付水平有效改善。结合产品预测需求,策划并实施前瞻性战略备料,实现供应物料组织优化,其中主型项目响应周期较正常采购周期缩短57%,物料需求满足率提升了13%和供应齐套率提升了6%,均稳步提升。

项目管理方面,打破部门壁垒,搭建中心横向项目管理体系,实现采购职能和项目有效结合的矩阵式管理。以项目管理协同模型为基础,基于产品与项目管理工作机制,细化过程管控与执行,提升执行效率与管理绩效,项目产品及时交付率连续3 年平均值在98%以上。推动项目前端需求管理,不断提升需求的准确性,确保物料需求指令准确,减少无效库存的入库。其中备料及时转化率提升了8.4%;未来四周需求准确率提升了4.4%。由于物料的单一化和规模化,促使物料的组织策略能够更好地发挥作用,缺料指数下降了23.7%。

从物料维度,采集瓶颈类物料信息共同决策风险应对措施,并执行备料决策,有效保证主型项目的持续生产。对主型产品预测物料共计29296 项,根据不同维度供应风险,进行分级分类管理,从中分清主次。其中战略备料157 颗,重要物料94 颗,一般物料23709 颗,瓶颈物料5336 颗,针对不同的物料进行了不同数量的储备,有效保证公司未来3 年主型产品的生产,根据供应链检测机构Resilincd 调查显示2021 年供应链中断比例比2020 年增加了88%,而我司通过策略的制定,使得物料的齐套率提升了近2%,供应的情况未受到外部环境的影响。

采购执行过程精细管控,通过信息共享实现供应的敏捷,确保快响应、高周转的“水龙头”式物料供应。通过电子信息化,保证供应链安全与经济,支撑公司发展的整体战略同时并提高交付效率,做到供应链库存最低,成本最优,有效提升,其中2021 年底非战略物料金额较2020 年相比外协件下降约46.6%;外购物料下降约6.25%,整体库存下降的同时,实现了物料满足率地提升了近2%。随着VMI 和直送等新型库存管控模式的运用,VMI 管控物料的执行金额全年约15亿元,使得月均库存降低了约2.2 亿元,极大地促进了公司的现金流。

完善精益物流体系,库房人均效能及工作效率显著提升。基于“七大任务”打牢仓储管理基础,提升现场管理质量与效率。通过开展人均效能提升项目,实现仓储配送人数减少15 人(171 人→156 人),减人比例8.7%。部门总体人均效能提升37%:由2020 年的15.3 行 /人×小时,到2021 年的21行/人×小时。其中符合更改库位入成品库的物料,时间从4.5 天压缩到1.5 天,流转效率提升66.7%。

八、未来展望

公司未来快速发展对精益供应链建设的要求。围绕“技术”和“市场”两个同心,布局多元化产业,逐步实现产业跨界经营,要求采购部门主动对接公司产业战略,强化对标杆的研究和学习,打造支持多元化业务战略实现的采购资源及能力共享平台。在实物质量提升、低成本控制、快速响应及供应链协同中起到主导作用,构建公司核心竞争优势。全球化战略下对公司全球化供应链体系构建的要求。在全球范围内进行生产、销售、采购和服务已成为公司发展战略中无法回避的重要选择,学习、适应全球化采购的资源配置方式,使企业在与国际化竞争对手竞争过程中,不断建设、完善国际化采购、精益供应链网络,构建供应链资源的全球化布局。