基于WOA–LSSVM的磁粒研磨表面粗糙度预测及工艺参数优化

2023-02-07宋壮赵玉刚刘广新曹辰刘谦张夏骏雨代迪郑志龙

宋壮,赵玉刚,刘广新,曹辰,刘谦,张夏骏雨,代迪,郑志龙

基于WOA–LSSVM的磁粒研磨表面粗糙度预测及工艺参数优化

宋壮,赵玉刚,刘广新,曹辰,刘谦,张夏骏雨,代迪,郑志龙

(山东理工大学 机械工程学院,山东 淄博 255000)

实现磁粒研磨过程中表面粗糙度值的准确预测,同时获得提高材料表面质量的最优工艺参数组合。通过自由降落气固两相流双级雾化快凝法制备CBN/Fe基磁性磨料,用于磁粒研磨试验。将316L不锈钢作为实验材料,以磁极转速、加工间隙、进给速度和磁性磨料粒径为输入值,以表面粗糙度为输出值,设计L25(54)正交试验。同时借助Matlab软件引入鲸鱼优化算法(WOA)与最小二乘支持向量机(LSSVM),基于正交试验结果构建WOA–LSSVM的磁粒研磨表面粗糙度预测模型,并将输出值表面粗糙度作为适应度,再次调用WOA对工艺参数进行全局寻优,获得最优工艺参数组合。使用优化得到的工艺参数组合进行试验,并与模型预测结果进行对比。根据正交试验构建的WOA–LSSVM表面粗糙度预测模型的均方根误差(RMSE)为0.003 373,平均绝对百分比误差(MAPE)为2.814%。通过WOA寻优得到了最佳工艺参数组合,分别为1 526.690 7 r/min、1.527 414 mm、1.076 732 7 mm/min、114.260 52 μm,此时获得的最佳表面粗糙度为0.063 512 μm。对寻优所得的工艺参数组合微调后进行试验,得到的表面粗糙度为0.062 μm,与模型预测值的相对误差约为2.44%。基于WOA–LSSVM的表面粗糙度预测模型拟合性能优良,可实现磁粒研磨的可控加工。使用磁粒研磨技术结合WOA的寻优结果可获得更优的表面质量。

磁粒研磨;正交试验;鲸鱼优化算法;最小二乘支持向量机;表面粗糙度

随着航空航天、海洋工程和生物医学等高新技术的飞速发展,对于新型材料的精加工工艺要求也越来越高。目前在零件的表面微观形态和表面纳米级光整度方面,已经开发出许多先进的表面光整精加工技术,如磁流变抛光技术[1]、磁粒光整加工技术、弹性磨料研磨加工[2]和固液两相磨粒流抛光加工[3]等。这些表面光整精加工技术采用柔性的加工工艺,可以在不改变零件尺寸的情况下,利用微小磨料与工件表面的碰撞或相对运动对表面的毛刺和缺陷等进行去除。

磁粒光整加工技术是一种应用广泛且高效的表面光整精加工技术,这种精加工方式具有温度变化小、加工质量高、适应性强等优点[4],适合于平面、自由曲面、管内壁[5]等复杂型面的光整加工,被广泛应用于各类金属及非金属的精加工。

表面粗糙度是评估材料表面质量的重要指标之一,因此构建准确的表面粗糙度预测模型来搜寻最佳加工状态显得尤为重要。在磁粒研磨过程中,众多工艺参数的交互作用都会对表面粗糙度产生影响,这使得传统的数理统计分析和线性预测难以建立精确的数学模型,来表达表面粗糙度与各工艺参数之间的复杂关系。近年来,许多学者结合机器学习的方式对构建表面粗糙度预测模型进行了探索。Ting等[6]同时采用人工神经网络(ANN)、支持向量机(SVM)和回归分析模型(RA)对低压磨料水射流加工钛合金的表面粗糙度进行了建模和预测。结果表明,这3种预测模型的预测精度都超过了90%。然而,ANN模型的预测值与实验结果之间的相对误差低于2.59%,精度优于SVM和RA。王明海等[7]对钛合金进行了铣削试验,基于试验结果构建了不同的预测模型,对比分析了经验模型、BP神经网络模型、自适应遗传算法(AGA)优化的最小二乘支持向量机(LSSVM)模型及改进自适应遗传算法(IAGA)优化的LSSVM模型对表面粗糙度的预测效果,结果表明IAGA– LSSVM模型的预测能力更强,平均相对预测误差仅为5.73%。王兴盛等[8]根据车削加工镜片的正交试验结果,构建了表面粗糙度的回归预测模型和LSSVM预测模型,并通过网格搜索和留一法交叉验证确定了LSSVM模型拟合效果最优时的内部参数,然后通过10组试验测试了LSSVM模型,得到的决定系数2为0.998 85,拟合效果明显优于回归预测模型。鲁娟等[9]基于蠕墨铸铁的加工试验提出调用差分进化算法(DE)优化SVM的内部参数,构建了一种DE–SVM的表面粗糙度预测模型。经过验证,该模型拟合性能优良,2达到0.955 9。最后分析了加工参数与表面粗糙度的相关关系,以及有效优化加工参数。最小二乘支持向量机(LSSVM)[10]是传统支持向量机(SVM)[11]的改进算法,用平等约束代替传统SVM的不平等约束,采用线性最小二乘法准则优化损失函数,研究结构风险最小化原理[12]。将求解形式从传统SVM的凸二次规划问题转变为线性方程组[13],这种方法的优点是极大地削减了运算的复杂性,提升了求解速度,但是其构建模型的最优参数却难以确定,该问题备受众多学者的关注。鲸鱼优化算法(WOA)是一种新的元启发式优化算法[14],其模拟自然界中鲸鱼围捕猎物的行为,具有可调参数少和收敛速度快等优点,在优化参数等方面表现优异。由此,将WOA与LSSVM相结合,可构建更加准确的预测模型,更好地解决实际工程问题,这种模型已在多个领域得以应用[15-19]。

文中首先通过自由降落气固两相流双级雾化快速冷凝法制备CBN/Fe基磁性磨料,同时设计新型开槽磁极,改进磁粒研磨试验装置。然后将316L不锈钢作为实验材料,设计正交试验。在此基础上,构建基于LSSVM的表面粗糙度预测模型。同时调用WOA优化LSSVM的内部参数,得到预测性能更佳的WOA–LSSVM模型,并通过测试样本的回归评价指标加以验证。最后再次调用WOA对构建的WOA– LSSVM模型进行寻优,并获取最佳工艺参数。通过试验验证,寻优结果与实际值拟合度较高,可获得更优的表面质量。该研究对实现磁粒研磨技术的可控加工及精准搜索最优加工状态具有重要意义。

1 实验

1.1 原理

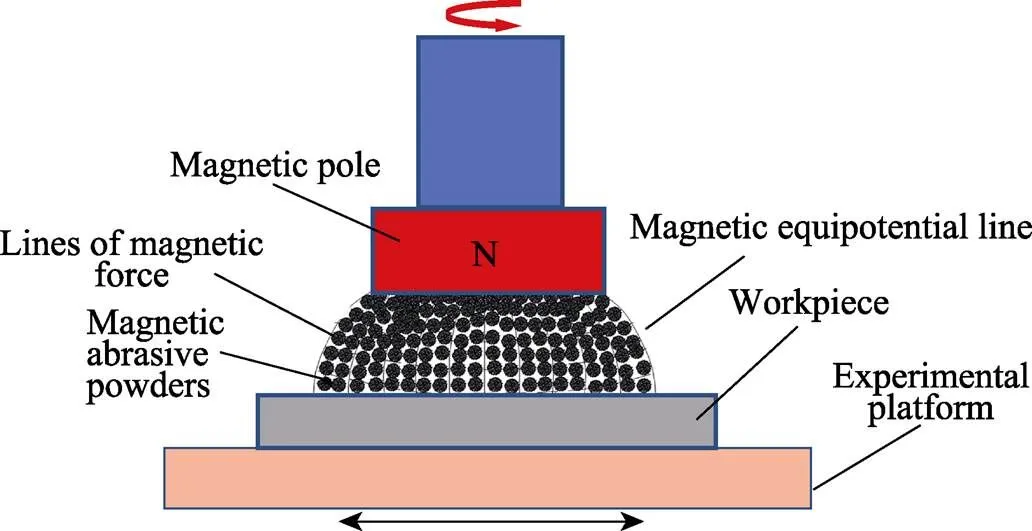

磁粒光整精加工作为一种柔性超精密加工技术,借助磁极产生的磁力将磁性磨料施加到工件表面上,使磁性磨料对工件表面进行微切削。平面磁粒光整加工原理如图1所示。将磁极装夹在主轴系统上,与工件之间保持一定的加工间隙,将磁性磨料填充于磁极头上。磁性磨料中含有铁基相,在磁场的作用下迅速沿着磁力线排布方向形成一种“柔性磁粒刷”,该磁粒刷具有一定刚度且可以仿形工件微观轮廓贴附于工件表面。在铁基相表面镶嵌有磨粒相,其硬度远大于工件的硬度,在磁场的作用下在工件表面产生了一定的压痕深度。主轴带动磁极旋转,工作台带动工件在水平方向移动,磁粒刷与工件之间产生相对运动,从而对工件表面进行光整加工,改善工件的表面质量。

图1 平面磁粒光整加工原理

1.2 材料及设备

1.2.1 CBN/Fe基磁性磨料

磁性磨料是一种通过复合工艺将硬质磨料与铁基体结合起来,同时具有磁性和研磨功能的复合性粉末。自由降落气固两相流双级雾化快速冷凝法[20]是制备高性能磁性磨料的一种新方法。针对磁粒研磨试验,通过自由降落气固两相流双级雾化快速冷凝法制备了CBN/Fe基磁性磨料。采用该方法制备CBN/Fe基磁性磨料的示意图如图2所示,制备该种磁性磨料所设计的参数如表1所示。首先将铁基体材料在中频感应熔炼炉中加热,制得金属熔融液。金属熔融液在重力的作用下自由降落,在该过程中遇到上级喷嘴喷射的混有CBN硬质磨料的低压N2气流,金属液表面被打破,CBN硬质磨料进入金属熔融液中。混有CBN硬质磨料的金属熔融液继续降落,遇到下级喷嘴喷射出高压N2气流,将混有CBN硬质磨料的金属熔融液吹碎,然后雾化成微小的液滴,并在雾化水冷室中迅速冷却凝固,落入磁性磨料收集装置内,最后收集得到不同粒径的CBN/Fe基磁性磨料。制备的CBN/Fe基磁性磨料的扫描电镜(SEM)图如图3所示。从图3a可以看出,该种方法制备的磁性磨料呈理想的球形结构,球形磁性磨料在工件表面规则有序地滚动,产生了一致的压痕深度,使得工件表面的光整度更佳。从图3b可以看出,大量的CBN硬质磨粒均匀密集地分布于铁基相表面,且相互牢固结合,磨粒相锋利的切削刃突出在外,且保持完整,具有良好的微切削等高性能[21]。

图2 CBN/Fe基磁性磨料制备示意图

表1 制备工艺参数

1.2.2 设备

在磁粒研磨过程中,优良的磁极会直接影响加工效率。永磁磁极具有制作简单、便于安装、不消耗功率等特点[22],比电磁磁极更适合于磁粒光整加工技术。常用的永磁材料性能参数如表2所示[23]。

目前应用最广泛的永磁材料为钕铁硼,具有力学性能良好、容易被加工开槽、磁能积高等特点,在使用过程不会发生漏磁,在高速运动状态下仍可使用。铝镍钴磁体的矫顽力较低,容易退磁。在钐钴磁铁中含有大量储量较少的金属材料,其成本较高。由此,文中选择的永磁材料为Nd–Fe–B的N35型。

图3 磁性磨料SEM图

表2 常用永磁材料性能参数对比

根据以往的经验[24],磁感应强度从磁极端面的边缘位置向中心位置逐渐减弱。在磁粒研磨过程中,中心位置的线速度极小,磁性磨料的流动性较差,使得磁性磨料分布不均匀,且磁力刷的刚性增强,最终会影响研磨效果,因此所选用磁极原型会去除其中心部分材料。为了增强磁极端面对磁性磨料的吸附能力,使加工间隙内具有良好的磁场梯度分布,对磁极端面的开槽方式进行了探究。

实验用磁极原型选择直径为30 mm、高度为10 mm的圆柱形永磁体。磁极端面的矩形槽开槽深度为2 mm,圆形槽开槽深度为1.5 mm,开槽深度与宽度之比均为1∶1[25]。通过Ansys Electronics Desktop软件对2种开槽方式的磁极进行了仿真,开槽方式及仿真结果如图4所示。由图4a可以看出,磁感应强度的最大值集中于开槽棱边处及磁极外边缘处。在研磨过程中,磁性磨料在离心力的作用下由弱磁区域滚动至强磁区域,使磁性磨料在磁极端面的吸附量不同,最终表现为工件表面研磨效果的不均匀,甚至出现损伤工件表面的现象。在磁极端面开矩形槽的同时再开一个圆形槽,由图4b可以看出,磁场能量集中于圆槽棱边处,沿磁极端面径向方向磁感应强度分布更均匀,使得磁性磨料在工件表面的压覆量更均匀,保证了研磨的均匀性,同时提高了磁极端面中心区域对磁性磨料的吸附能力,有效避免了加工过程中出现的磁性磨料“飞离”至磁极外边缘情况。

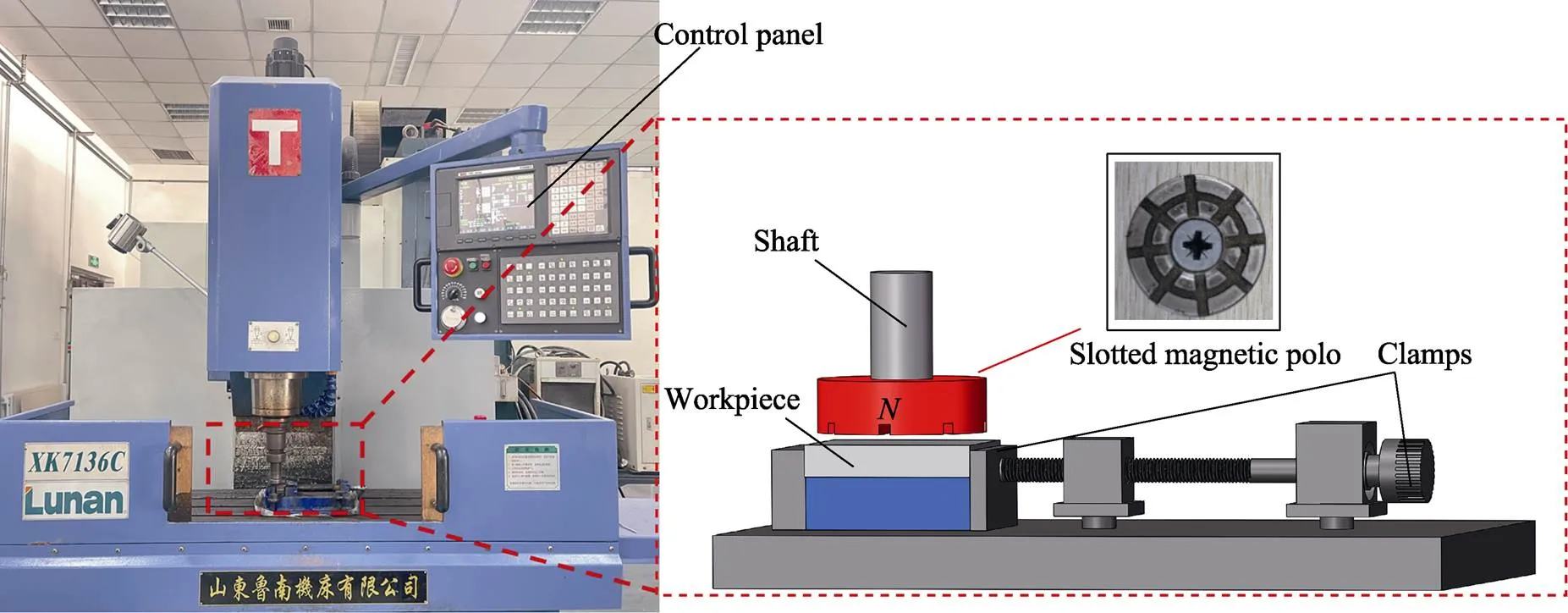

综合以上分析,选择方案2的开槽方式。此时磁极端面加工区域径向方向的磁感应强度分布更均匀,端面附近均匀磁感应强度可达0.87 T,开槽间隙磁感应强度为0.04 T。在磁极圆周速度方向上呈现出有序的磁场梯度,可增强磁极对磁性磨料的带动作用,有利于磁性磨料在加工间隙间流动。通过对XK7136C数控铣床刀架结构进行改造,使之成为可安装磁极的主轴系统。搭建的试验装置如图5所示。

1.3 实验设计及结果

设计L25(45)正交试验,用搭建的试验装置对尺寸为25 mm×20 mm×5 mm的316L不锈钢材料进行15 min磁粒研磨试验,为构建表面粗糙度预测模型提供数据支撑,因素水平如表 3 所示。

图4 不同开槽方式及仿真云图

图5 试验装置及磁极实物

表3 因素水平

在实验前首先使用砂纸对工件表面进行预处理,在加工区域内均匀取5个不同点,通过3D数码显微镜(DSX1000)测量该5点位置的表面粗糙度,并将其平均值作为初始表面粗糙度。通过处理及测量,获得了材料的初始表面粗糙度为0.4 μm。在实验过程中,使用过滤网筛选出不同粒径的CBN/Fe基磁性磨料,通过精密天平称取2.5 g磁性磨料,并取0.2 g SAE15W–40润滑油作为加工介质。在每组实验结束后,使用无水乙醇通过超声波清洗仪洗去材料表面多余的杂质,然后使用3D数码显微镜采用同样的方法测量其加工后的表面粗糙度。正交试验结果如表4所示。

表4 正交试验结果

2 基于WOA–LSSVM的表面粗糙度预测模型

2.1 最小二乘支持向量机

基于结构风险最小化原理,LSSVM的目标函数见式(2)。

其所受制的等式约束如式(3)。

为了解决LSSVM的优化问题,构建的Lagrange函数见式(4)。

式中:=[1,…,1]T;=[1,…,]T;=[1, …,α]T。根据Mercer定理的条件,核函数被描述为式(7)。

在选择适当的核函数来解决非线性回归问题后,通过解算式(8),LSSVM模型的回归函数可以构建为式(9)。

2.2 WOA–LSSVM表面粗糙度预测模型构建

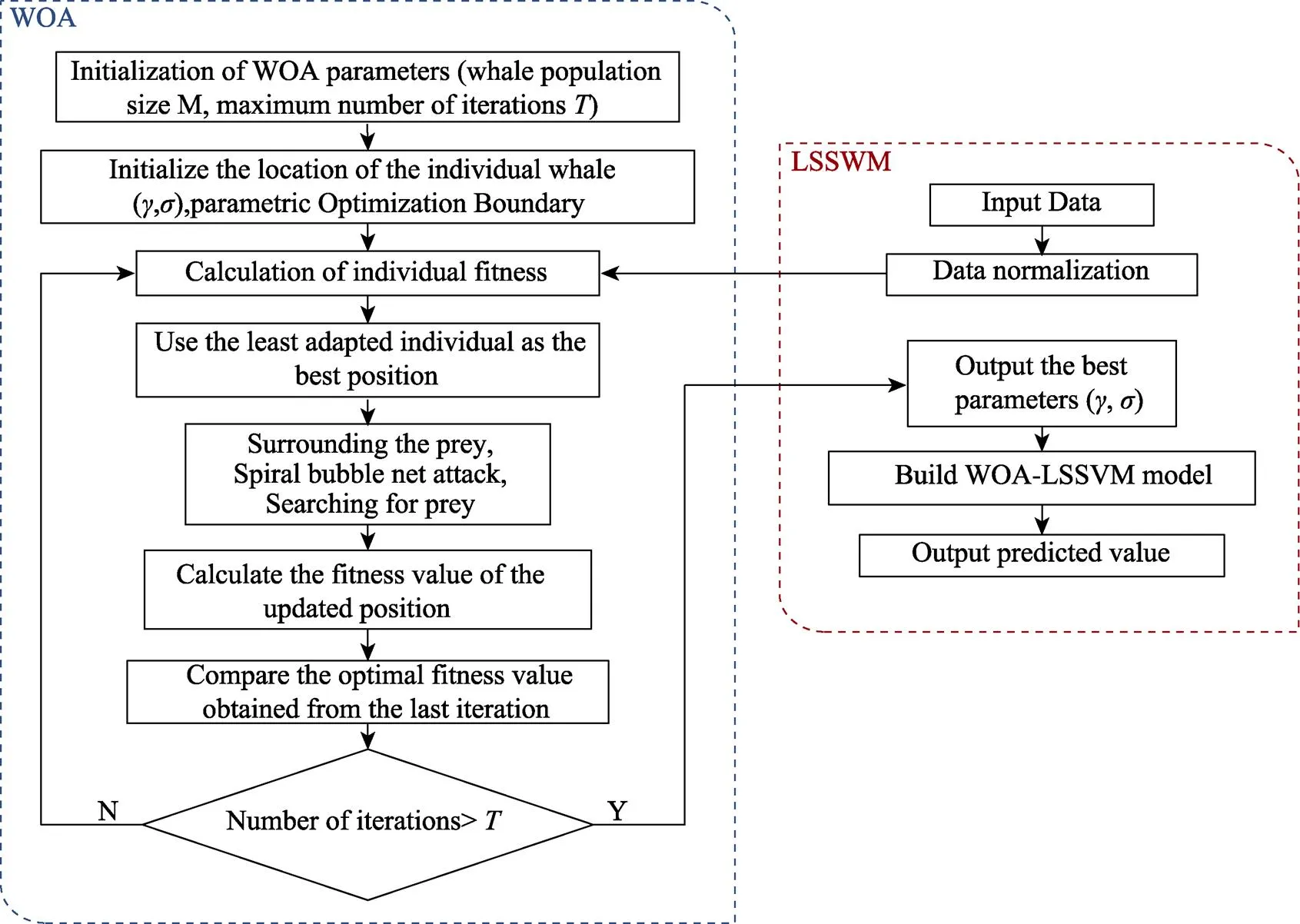

在WOA中,每个鲸鱼个体的位置代表目标函数的候选解,并进行位置更新,直到找到全局最优解。以下对WOA的3个更新阶段进行描述。

首先在猎物包围阶段,鲸鱼个体之间分享猎物的位置信息,然后向最接近当前猎物的鲸鱼靠近,逐渐缩小包围圈。此阶段对应的鲸鱼位置更新的包围机制数学模型如式(10)—(11)。

其次为气泡网攻击猎物阶段,可分为缩水式包围机制和螺旋式位置更新机制,该过程对应的数学模型如式(15)—(16)。

在鲸鱼个体的螺旋式位置更新过程中,对猎物的缩水式包围同时进行。假设运用该2种机制的概率均为50%,其数学模型见式(17)。

式中:为[0,1]之间的随机变量。

最后为鲸鱼的随机搜索阶段。为了增强全局搜索能力,WOA有一个随机搜索过程,以进一步扩大搜索范围。设定||≥1,对鲸鱼个体进行随机搜索,该阶段更新位置的数学模型见式(18)—(19)。

文中设置初始鲸鱼个体的数量为50,迭代次数为30,所要优化的参数(,)寻优范围分别为0.01~5 000和0.01~100。对25组正交试验数据进行编号,随机抽取其中20组数据作为训练样本。WOA搜索LSSVM模型最优参数的迭代进程如图7所示,优化前后鲸鱼个体的位置如图8所示。经过迭代寻优后得到了最优参数(3 608.073 3,=1.484),代入LSSVM模型进行仿真测试,得到的训练样本拟合结果如图9所示。由图9可知,优化后的LSSVM模型的训练样本与预测值拟合程度更高。

2.3 预测模型分析

对未知样本的预测精度可以评判模型的优劣和实际应用价值。为了进一步验证预测模型的准确性,将剩余的5组试验数据作为测试样本进行预测,对比LSSVM模型优化前后的预测误差,如图10所示。从图10中曲线的波动情况可知,WOA–LSSVM模型的预测误差整体更接近于0,预测准确度更高。

根据测试样本的均方根误差RMSE和平均绝对百分比误差MAPE来评估LSSVM模型和WOA–LSSVM模型的预测精度和预测准确性,见式(20)—(21)。RMSE用于度量模型拟合程度的优劣。MAPE用来评估预测数据的波动性。

图6 WOA–LSSVM流程

图7 迭代进程

图8 参数(γ,σ)优化前后鲸鱼个体位置

图9 训练样本拟合结果

图10 预测误差

对LSSVM模型和WOA–LSSVM模型进行构建,测试样本预测结果对比如图11所示。将试验数据与2种模型预测的表面粗糙度进行对比,并计算RMSE和MAPE,结果如表5所示。综合以上可知,WOA– LSSVM模型的预测精度和预测准确性更高。

图11 测试样本预测结果

表5 试验和预测结果对比

3 最佳工艺参数寻优

3.1 参数设置及寻优结果

为了寻找最佳的工艺参数组合,以更好提高表面质量,再次调用WOA进行工艺参数寻优。工艺参数的寻优范围如表 6 所示。经过 50 次迭代后,得到最优工艺参数组合:(,,,)=(1 526.690 7 r/min,1.527 414 mm,1.076 732 7 mm/min,114.260 52 μm),此时的表面粗糙度为 0.063 512 μm,适应度变化曲线如图12所示。

表6 工艺参数寻优范围

图12 适应度变化曲线

3.2 结果验证

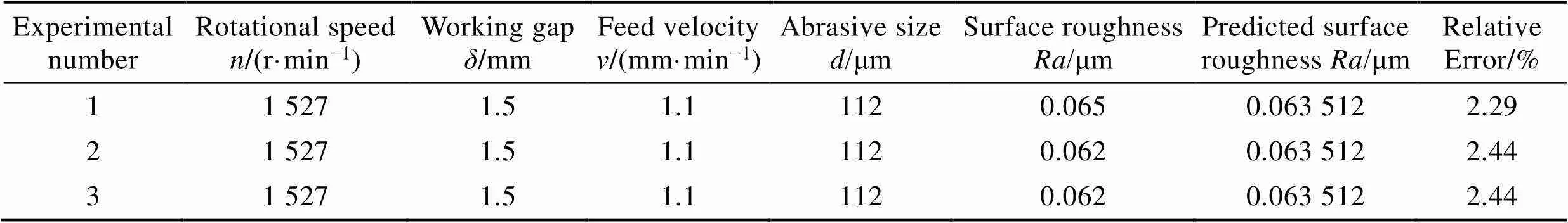

考虑现有试验设备的局限性,在其所能满足的最大限度下对工艺参数进行了微调。保持同样的实验条件及数据采集方式,在微调后的工艺参数组合下进行了3组试验,结果如表7所示。

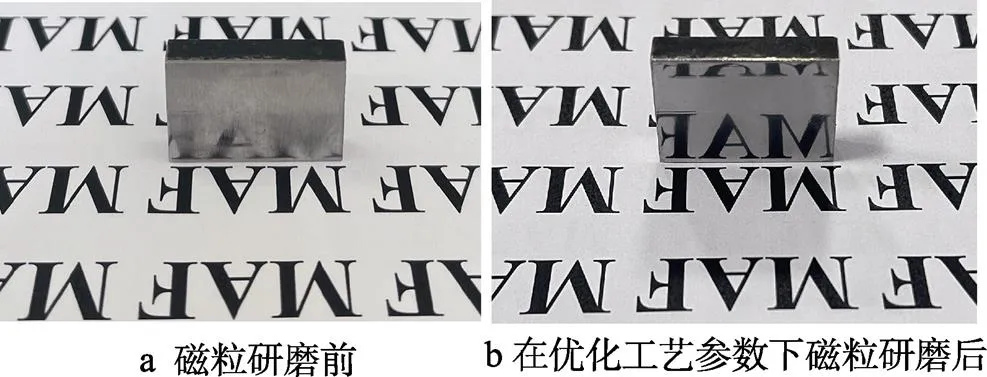

加工前316L材料的表面形貌如图13a所示,可以看出,加工前316L材料表面具有较深的划痕、明显的麻坑和毛刺等缺陷。正交试验中所得表面粗糙度最小的试验方案如图13b所示,可以看出,经过磁粒研磨15 min后,316L材料的表面质量得到明显提高,毛刺全部被去除,表面的划痕和麻点也基本消失,表面质量得到明显提高,证明了磁粒光整加工技术的高效性,但无法快速锁定最优工艺参数,以更好地去除材料的表面缺陷。使用优化的工艺参数加工后的表面形貌如图13c所示,可以看出,相较于正交试验中所得的加工效果,采用该工艺参数组合加工后,316L的表面纹理更为均匀,使用3D数码显微镜测得其平均表面粗糙度为0.06 2 μm,如图14所示。从图15的加工效果对比结果明显看出,在寻优得到的工艺参数下进行磁粒研磨后,加工表面达到了镜面效果。结果表明,调用WOA基于构建的预测模型寻优,可快速搜寻到适合磁粒研磨316L材料的最佳工艺参数组合,为今后定向搜索磁粒研磨不同材料的最优加工状态提供了高效的方法。

表7 寻优结果验证试验

图13 磁粒研磨316L材料前后的表面形貌

图14 磁粒研磨316L材料前后表面表面粗糙度

图15 磁粒研磨 316L材料前后效果对比

4 结论

1)通过自由降落气固两相流双级雾化快速冷凝法制备了CBN/Fe基磁性磨料。该种新型磁性磨料呈理想的球形结构,CBN硬质颗粒密集地嵌入磁性磨料的表面,可有效解决因磁性磨料特性差所致的磁粒光整加工技术抛光效率低的问题。

2)以磁极转速、加工间隙、进给速率和磁性磨料粒径为输入值,以表面粗糙度为输出值,设计了L25(54)正交试验,基于试验结果构建了WOA–LSSVM预测模型。对比优化前后的LSSVM模型,传统LSSVM模型的RMSE值为0.008 023,MAPE值为7.144%,而经WOA优化后LSSVM模型具有更高的预测性能,RMSE值为0.003 373,MAPE值为2.814%,实现了磁粒光整加工技术在不同工艺参数下对表面粗糙度的准确预测。

3)基于WOA对构建的WOA–LSSVM模型进行了工艺参数寻优,得到了最优工艺参数组合:分别为15 26.690 7 r/min、1.527 414 mm、1.076 732 7 mm/min、114.260 52 μm,此时的表面粗糙度为0.063 512 μm。

4)对寻优得到工艺参数进行微调,并进行了3组验证试验,试验结果与寻优所得结果的相对误差小于2.44%。该研究结果为磁粒光整加工技术的可预测加工提供了理论基础,并通过实验得以验证。由此,可将该方法推广至磁粒研磨不同材料及不同精加工工艺中。

[1] PENG Zhen, SONG Wan-li, YE Cui-li, et al. Model Establishment of Surface Roughness and Experimental Investigation on Magnetorheological Finishing for Polishing the Internal Surface of Titanium Alloy Tubes[J]. Journal of Intelligent Material Systems and Structures, 2021, 32(12): 1278-1289.

[2] SOORAJ V S, Radhakrishnan V. Fine Finishing of Internal Surfaces Using Elastic Abrasives[J]. International Journal of Machine Tools and Manufacture, 2014, 78: 30- 40.

[3] LI Jun-ye, WANG Xin-peng, HU Jing-lei, et al. Optimisation Design and Analysis of Variable-Diameter Pipe Parameters for Solid-Liquid Two‐Phase Abrasive Flow Processing[J]. The Journal of Engineering, 2020, 2020(14): 985-991.

[4] 赵传营, 赵玉刚, 刘宁, 等. 基于神经网络遗传算法的磁粒研磨TC4材料工艺参数优化[J]. 表面技术, 2020, 49(2): 316-321.

ZHAO Chuan-ying, ZHAO Yu-gang, LIU Ning, et al. Optimization of Process Parameters of Magnetic Abrasive Finishing TC4 Material Based on Neural Network and Genetic Algorithm[J]. Surface Technology, 2020, 49(2): 316-321.

[5] 邓曰明, 赵玉刚, 刘广新, 等. 基于响应面法的镍钛合金血管支架管材内壁磁粒研磨工艺参数研究[J]. 表面技术, 2021, 50(10): 384-393.

DENG Yue-ming, ZHAO Yu-gang, LIU Guang-xin, et al. Study on Process Parameters of Magnetic Abrasive Finishing of the Inner Wall of Ni-Ti Alloy Cardiovascular Stents Based on Response Surface Methodology[J]. Surface Technology, 2021, 50(10): 384-393.

[6] TING H Y, ASMELASH M, AZHARI A, et al. Prediction of Surface Roughness of Titanium Alloy in Abrasive Waterjet Machining Process[J]. International Journal on Interactive Design and Manufacturing (IJIDeM), 2022, 16(1): 281-289.

[7] 王明海, 王京刚, 郑耀辉, 等. 基于IAGA–LSSVM的切削加工表面粗糙度的智能预测[J]. 制造技术与机床, 2015(2): 97-101.

WANG Ming-hai, WANG Jing-gang, ZHENG Yao-hui, et al. Intelligent Prediction for Surface Roughness of Cutting Based on IAGA-LSSVM[J]. Manufacturing Technology & Machine Tool, 2015(2): 97-101.

[8] 王兴盛, 康敏, 傅秀清, 等. 镜片精密车削表面粗糙度预测[J]. 机械工程学报, 2013, 49(15): 192-198.

WANG Xing-sheng, KANG Min, FU Xiu-qing, et al. Prediction Model of Surface Roughness in Lenses Precision Turning[J]. Journal of Mechanical Engineering, 2013, 49(15): 192-198.

[9] 鲁娟, 张振坤, 吴智强, 等. 基于支持向量机的蠕墨铸铁表面粗糙度预测[J]. 表面技术, 2020, 49(2): 339-346.

LU Juan, ZHANG Zhen-kun, WU Zhi-qiang, et al. Prediction of Surface Roughness for Compacted Graphite Cast Iron Based on Support Vector Machine[J]. Surface Technology, 2020, 49(2): 339-346.

[10] SUYKENS J, VANDEWALLE J. Least Squares Support Vector Machine Classifiers[J]. Neural Processing Letters, 1999, 9(3): 293-300.

[11] CORTES C, VAPNIK V. Support-Vector Networks[J]. Machine Learning, 1995, 20(3): 273-297.

[12] HUANG Xiao-lin, SHI Lei, Suykens J A. Asymmetric Least Squares Support Vector Machine Classifiers[J]. Computational Statistics & Data Analysis, 2014, 70: 395- 405.

[13] ZHU Xing, MA Shu-qi, XU Qiang, et al. A WD-GA- LSSVM Model for Rainfall-Triggered Landslide Displacement Prediction[J]. Journal of Mountain Science, 2018(1): 156-166.

[14] MIRJALILI S, ANDREW L. The Whale Optimization Algorithm[J]. Advances in Engineering Software, 2016, 95: 51-67.

[15] 骆正山, 秦越, 张新生, 等. 基于LASSO-WOA- LSSVM的海洋管线外腐蚀速率预测[J]. 表面技术, 2021, 50(5): 245-252.

LUO Zheng-shan, QIN Yue, ZHANG Xin-sheng, et al. Prediction of External Corrosion Rate of Marine Pipelines Based on LASSO-WOA-LSSVM[J]. Surface Technology, 2021, 50(5): 245-252.

[16] ZHAO Hao-ran, GUO Sen, ZHAO Hui-ru. Energy-Related CO2Emissions Forecasting Using an Improved LSSVM Model Optimized by Whale Optimization Algorithm[J]. Energies, 2017, 10(7): 874.

[17] 谢丽蓉, 王斌, 包洪印, 等. 基于EEMD-WOA-LSSVM的超短期风电功率预测[J]. 太阳能学报, 2021, 42(7): 290-296.

XIE Li-rong, WANG Bin, BAO Hong-yin, et al. super- Short-Term Wind Power Forecasting Based on eemd- Woa-LSSVM[J]. Acta Energiae Solaris Sinica, 2021, 42(7): 290-296.

[18] 缪楠, 张鑫, 王首程, 等. 基于电子舌和EEMD– WOA–LSSVM模型的红酒贮藏年限区分[J]. 食品工业科技, 2021, 42(19): 275-282.

MIAO Nan, ZHANG Xin, WANG Shou-cheng, et al. Identification of Red Wine Storage Years Based on Electronic Tongue and EEMD-WOA-LSSVM Model[J]. Science and Technology of Food Industry, 2021, 42(19): 275-282.

[19] 张庆华, 龙伟, 李炎炎, 等. 基于鲸鱼算法优化LSSVM的铣刀磨损监测[J]. 四川大学学报(自然科学版), 2022, 59(1): 68-74.

ZHANG Qing-hua, LONG Wei, LI Yan-yan, et al. Milling Cutter Wear Monitoring Based on Whale Algorithm Optimized LSSVM[J]. Journal of Sichuan University (Natural Science Edition), 2022, 59(1): 68-74.

[20] GAO Yue-wu, ZHAO Yu-gang Zhao, Zhang Gui-guan, et al. Preparation of Al2O3Magnetic Abrasives by Gas-Solid Two-Phase Double-Stage Atomization and Rapid Solidification[J]. Materials Letters, 2018, 215: 300-304.

[21] GAO Yue-wu, ZHAO Yu-gang, ZHANG Gui-xiang, et al. Characteristics of a Novel Atomized Spherical Magnetic Abrasive Powder[J]. The International Journal of Advanced Manufacturing Technology, 2020, 110(1): 283- 290.

[22] 张若贵, 黄晓光, 吉晓丹. 永磁铁研磨实验装置磁路的计算分析[J]. 机电工程技术, 2004, 33(10): 62-63.

ZHANG Ruo-gui, HUANG Xiao-guang, JI Xiao-dan. Analysis of the Magnetic Passage-Way of Abrasive Instrument Consisting of Permanent Magnet[J]. Machine Development, 2004, 33(10): 62-63.

[23] 范璐, 李唯东, 杨胜强, 等. 基于液体磁性磨具的相对式磁极头设计及实验研究[J]. 表面技术, 2019, 48(6): 353-360.

FAN Lu, LI Wei-dong, YANG Sheng-qiang, et al. Design and Experimental Study of Opposite Magnet Pole Based on Fluid Magnetic Abrasives[J]. Surface Technology, 2019, 48(6): 353-360.

[24] 陈春增, 张桂香, 赵玉刚. 磁力研磨加工的永磁极结构优化设计[J]. 现代制造工程, 2017(1): 7-11.

CHEN Chun-zeng, ZHANG Gui-xiang, ZHAO Yu-gang. Simulation Design of Permanent Magnetic Pole on Magnetic Abrasive Finishing[J]. Modern Manufacturing Engineering, 2017(1): 7-11.

[25] 赵玉刚, 江世成, 周锦进. 磁极开槽形状和尺寸对磁场分布和磁粒光整加工能力影响的研究[J]. 中国机械工程, 1999, 10(6): 685-688.

ZHAO Yu-gang, JIANG Shi-cheng, ZHOU Jin-jin. Study on the Influence of the Shape and Size of Grooves of Magnetic Pole Surface on Magnetic Field Distributing and Magnetic Abrasive Finishing Capability[J]. China Mechanical Engineering, 1999, 10(6): 685-688.

Surface Roughness Prediction and Process Parameter Optimization of Magnetic Abrasive Finishing Based on WOA-LSSVM

,,,,,,,

(School of Mechanical Engineering, Shandong University of Technology, Shandong Zibo 255000, China)

The work aims to achieve the accurate prediction of surface roughness during magnetic abrasive finishing and obtain the optimal process parameters of improving the material surface quality. CBN/Fe-based magnetic abrasive powder was prepared by the gas-solid two-phase double-stage atomization and rapid solidification method. The magnetic abrasive powder had ideal spherical structure and high grinding efficiency and performance, so it could overcome the shortcomings of poor performance of magnetic abrasive powder prepared by traditional preparation process and could be used for magnetic abrasive finishing experiment. L25(54) orthogonal experiment was designed with 316L stainless steel as experimental material. The rotational speed of the magnetic pole, the working gap, the feed velocity of workpieceand the magnetic abrasive powder sizewere taken as the input values, and the surface roughnessobtained under different combinations of process parameters was taken as the output value. At the same time, the whale optimization algorithm (WOA) and least squares support vector machine (LSSVM) were introduced by Matlab. According to the orthogonal experimental results, the prediction model of surface roughness of magnetic abrasive finishing was constructed based on WOA-LSSVM. Then, the constructed nonlinear prediction model was used as the fitness function, and WOA was again employed to globally optimize the process parameters. Finally, the optimal combination of process parameters for magnetic abrasive finishing was obtained. Three groups of verification experiments were carried out with the optimized process parameters, and the results were compared with the prediction results of WOA-LSSVM model. The root mean square error RMSE was 0.003 373, and the average absolute error MAPE was 2.814% based on the WOA-LSSVM surface roughness prediction model constructed by orthogonal experiment. The results showed that the WOA-LSSVM surface roughness prediction model constructed for magnetic abrasive finishing had high prediction accuracy. With the surface roughnessas the evaluation standard, the optimal combination of process parameters was obtained: the rotational speed of the magnetic polewas 1 526.690 7 r/min, the working gapwas 1.527 414 mm, the feed velocity of workpiecewas 1.076 732 7 mm/min and the magnetic abrasive particle sizewas 114.260 52 μm. The optimal surface roughnessunder the optimal process parameters was 0.063 512 μm. The existing experimental equipment had some limitations, so the process parameters were fine-tuned to the maximum extent. The fine-tuning process parameters were used to conduct the experiment again, and the surface roughnessof the material was 0.062 μm, with a relative error of 2.44% compared with the predicted value. The results of this study were verified by experiments, which provided a theoretical basis for the predictable machining of magnetic abrasive finishing technology. The surface roughness prediction model of magnetic abrasive finishing based on WOA-LSSVM has excellent fitting performance, which can realize the controllable machining of magnetic abrasive finishing. The optimal combination of magnetic abrasive finishing technology and WOA algorithm can obtain better material surface quality.

magnetic abrasive finishing; orthogonal experiment; whale optimization algorithm; least squares support vector machine; surface roughness

TG580.68

A

1001-3660(2023)01-0242-11

10.16490/j.cnki.issn.1001-3660.2023.01.025

2022–01–28;

2022–04–12

2022-01-28;

2022-04-12

国家自然科学基金(51875328);山东省自然科学基金面上项目(ZR2019MEE013)

National Natural Science Foundation of China (51875328); General Program of Natural Science Foundation of Shandong Province (ZR2019MEE013)

宋壮(1998—),男,硕士生,主要研究方向为特种加工工艺与装备、精密超精密加工技术、表面工程。

SONG Zhuang (1998-), Male, Postgraduate, Research focus: precision machining special machining and technology, surface engineering.

赵玉刚(1964—),男,博士,教授,主要研究方向为精密超精密加工技术、特种加工工艺与装备、表面工程。

ZHAO Yu-gang (1964-), Male, Doctor, Professor, Research focus: precision machining special machining and technology, surface engineering.

宋壮, 赵玉刚, 刘广新, 等. 基于WOA–LSSVM的磁粒研磨表面粗糙度预测及工艺参数优化[J]. 表面技术, 2023, 52(1): 242-252.

SONG Zhuang, ZHAO Yu-gang, LIU Guang-xin, et al. Surface Roughness Prediction and Process Parameter Optimization of Magnetic Abrasive Finishing Based on WOA-LSSVM[J]. Surface Technology, 2023, 52(1): 242-252.

责任编辑:彭颋