高熵合金涂层的研究进展

2023-02-07李星王亚强张金钰吴凯刘刚孙军

李星,王亚强,张金钰,吴凯,刘刚,孙军

专题—高熵合金涂层/薄膜技术及应用

高熵合金涂层的研究进展

李星,王亚强,张金钰,吴凯,刘刚,孙军

(西安交通大学 金属材料强度国家重点实验室,西安 710049)

高熵合金涂层由于具有优于块体高熵合金和传统金属涂层的综合性能,在航空航天、核反应堆等极端服役环境下表现出了巨大的应用潜力。涂层低维形态产生的尺寸效应与高熵合金独特的多主元特征效应相耦合,使高熵合金涂层具有成分均匀、组织致密、结构稳定、性能优异等特点。概述了近年来高熵合金涂层的主要制备技术,简述了不同制备方法的原理、优势及工艺参数对涂层组织性能的影响。探讨了高熵合金中主要组元元素的作用、相结构的调控准则、多相转变行为等微观组织结构的特征与影响机制。论述了高熵合金涂层的服役性能特点,包括力学性能、抗氧化、耐腐蚀、抗辐照及耐磨损性能,并分析了成分/工艺-组织-性能的关联及相关作用机理。最后,总结了目前研究工作中存在的关键科学难题与挑战,对高熵合金涂层的研究方向与应用前景进行了展望。

高熵合金涂层;制备技术;主元元素;微观结构;服役性能

随着航空航天、核反应堆等高端先进装备的飞速发展,高温高压、腐蚀辐照等极端环境下的关键部件结构材料性能越来越难以满足其可靠防护与长期使用的需求。飞行器发动机受热部位的温度最高可至 2 500 ℃,而传统高温合金材料(铁基、镍基、钴基等)难以在此温度条件下维持足够的强度[1]。核反应堆燃料包壳元件不仅要耐受高温高压、腐蚀氧化、冲刷侵蚀等环境考验,还要经受强烈的中子辐照,往往会造成包壳材料的点蚀孔洞、高温氦脆、辐照损伤等结构完整性和机械性能的退化,严重时会导致核泄露、氢爆等重大事故[2]。

2004年,台湾学者叶均蔚[3]打破传统的合金设计理念,创造性地提出了多主元高熵合金(High Entropy Alloys,HEAs),突破了传统合金在一些严苛服役环境下的应用限制,为新型高性能合金的设计开辟了新思路。传统合金的设计存在诸多局限,由于合金化元素的含量一般较少,只占据了三元相图的边角位置(图1中蓝色部分),严重限制了合金材料的研发空间,而高熵合金一般由5种或5种以上元素组成,且各组元元素含量(原子数分数)在5%~35%之间,没有明确的溶质溶剂元素之分,其等物质的量或近等物质的量的组元元素比例使合金材料成分设计范围向相图中心区域扩展,打破了传统合金成分设计的枷锁,如图1绿色部分所示[4]。

图1 传统合金与高熵合金在三元相图中各自占据的区域[4]

高熵合金独特的设计理念使其表现出热力学上的高熵效应、动力学上的缓慢扩散效应、结构上的晶格畸变效应以及性能上的鸡尾酒效应[5],易于形成简单的单相固溶体,包括体心立方结构(BCC)、面心立方结构(FCC)和密排六方结构(HCP),而当组元元素的原子半径差异较大、晶格畸变程度较深时,会造成晶格结构坍塌,形成无序非晶结构[6]。因此,高熵合金表现出了优异的综合性能,如高强度/硬度[7]、优异的抗高温氧化性能[8]、耐腐蚀性能[9]、抗辐照性能[10]和耐磨损性能[11],在极端服役环境条件下具有广阔的应用前景。高熵合金涂层是以高熵理论为基础,结合材料表面技术产生并发展起来的,具有与高熵合金相近的简单相结构和优异的综合性能,并且由于涂层的低维形态(微纳米级)和纳米级的特征晶粒尺寸,甚至会出现一些远优于块体高熵合金材料的独特性能,如CoCrFeNiAl0.3高熵合金涂层的硬度大约是相同成分块体合金的4倍[12]。因此,高熵合金涂层成为近年来材料领域的研究热点,有望成为未来重要的高温结构和功能材料。本文系统总结了高熵合金涂层的制备工艺、微观结构和服役性能,对其相关机理进行了简要分析总结,并结合目前的研究短板讨论了未来的发展方向与应用前景,为新型高熵合金涂层的设计提供思路。

1 高熵合金涂层概述

自2004年Chen等[13]首次利用直流磁控溅射技术制备FeCoNiCrCuAlMn、FeCoNiCrCuAl0.5高熵合金涂层及其氮化物涂层以来,高熵合金涂层已有近20年的研究历史。从组成元素与相结构来看,基本可以分为高熵合金涂层,高熵氮化物、碳化物、氧化物等高熵陶瓷涂层和高熵非晶合金(金属玻璃)涂层,而高熵合金涂层又多以FCC相涂层和BCC相涂层为主,HCP相涂层研究相对较少。

FCC相高熵合金涂层通常由Fe、Co、Ni、Cr、Mn、Al等元素组成,最典型的是五元系FeCoNiCrMn高熵合金涂层,其成分均匀、组织稳定,表现出了良好的性能。FCC相高熵涂层的塑性变形以位错的滑移、攀移和孪生、去孪生为主,较多的可动滑移系和高密度的孪晶导致其具有优异的变形能力和延展性,但在室温下表现出相对较低的屈服强度。通常可以通过细化晶粒、引入纳米沉淀、诱导相变等手段实现涂层的强化,而高熵合金涂层由于较小的晶粒尺寸存在大量晶界,高密度的晶界、孪晶界等都会导致位错运动受阻/位错湮灭,从而在变形加剧时引起加工硬化,产生较高的强塑性。BCC相高熵合金涂层大致可分为TaNbHfZrTi系和NbMoTaW系两类,前者变形以位错滑移为主,连续均匀,所以在室温下有一定的强度与塑性,但随着温度的升高,材料稳定性较差,相变与再结晶等会促进裂纹的形核与扩展,从而导致屈服强度下降;后者以Nb、Mo、Ta、W、V等高熔点合金元素为主,具有优异的高温稳定性与高温屈服强度,但室温下变形以裂纹扩展为主而非剪切,塑性较差。研究发现,通过加入Al、Si、Ti、Cr等元素对其进行组织与性能的调控,可以取得较为显著的成效。HCP单相高熵合金多为贵金属类与稀土类,当前报道的HCP单相涂层很少,多为FCC+HCP、BCC+HCP双相或多相结构,这种多相结构一般都具有较好的强塑性匹配。高熵陶瓷涂层如氮化物、碳化物、氧化物等,由于C、N、O小尺寸原子进入晶格间隙引起晶格畸变与间隙固溶强化,其硬度、强度一般都远高于相应的高熵合金涂层,并具有优异的耐磨损性能。非晶高熵合金涂层的形成受制备方法、原子尺寸失配、混合焓、扩散速率等多因素的影响,兼具多主元合金的成分特征和非晶合金短程有序、长程无序的结构特征,成膜多致密均匀、少孔洞裂纹,没有位错、层错等晶体缺陷,表现出超高的强度/硬度、断裂韧性和抗高温氧化、耐腐蚀性能,在航空航天和核反应堆等领域展现出了巨大的发展潜力。

目前,高熵合金涂层的相关研究已逐步扩展到各个领域,除了力学、腐蚀氧化性能外,其他方面的性能/功能研究也逐步得到了发展,比如BiFeCoNiMn高熵合金涂层的磁性能[14],AlMoNbSiTaTiVZr和NbSiTaTiZr高熵合金涂层的阻扩散性能[15-16],(TiAlCrNbY)C高熵碳化物涂层的化学结合状态、残余应力、摩擦磨损行为等[17]。

总而言之,四大效应使得高熵合金涂层易于形成单相固溶体相或者非晶,但是由于其厚度在微米级以下,沉积过程中冷却速度快,原子没有足够的时间扩散,晶粒的形核和生长困难,导致晶粒尺寸处于纳米级[18]。较小的晶粒尺寸和高密度的晶界与位错等缺陷的协同耦合作用,引起显著的强化作用[19],因此,高熵合金涂层往往表现出优于块体合金的良好性能。但是作为涂层,强度与塑性的不匹配往往会导致膜基界面结合的恶化,在实际应用中严重受限[20]。综合已有研究可知,高熵合金涂层的组成元素和制备工艺会显著影响其内部微观结构以及服役性能,因此,厘清其成分、结构、性能之间的关系对新型高熵合金涂层设计与靶向性能调控具有重要意义。

2 高熵合金涂层的制备技术

随着对高熵合金涂层研究的不断深入,其制备技术已逐渐成熟,当前广泛使用的主要是物理气相沉积法(Physical Vapor Deposition,PVD)、电化学沉积法(Electrochemical Deposition,ED)和喷涂技术三大体系。物理气相沉积法主要包括溅射法、激光表面改性等,通过物理方法使原材料离解为气态的分子、原子、离子或等离子体,在外力作用下运动至基体材料上沉积为涂层。电化学沉积法是指电解质溶液在电场作用下发生氧化还原反应,溶液中的离子沉积到阴极表面而获得涂层。喷涂技术是指直接将固态涂层材料击射到基体表面,在动能的作用下与基体结合形成涂层。研究表明,制备技术与工艺参数都会影响涂层的成膜质量和膜基结合强度,从而影响其性能与应用,因此选择合适的沉积技术与工艺参数意义重大。

2.1 溅射沉积(Sputtering Deposition,SD)

溅射沉积技术是最为常用的制备技术,包括磁控溅射(Magnetron Sputtering,MS)、反应溅射(Reactive Sputtering,RS)和脉冲激光沉积(Pulsed Laser Deposition,PLD)技术,其中又以磁控溅射使用最普遍。

磁控溅射的基本原理如下:氩气在电场作用下与电子发生碰撞电离,电离出的Ar+在电场作用下携带高能量加速轰击阴极靶,与靶材发生弹性碰撞将部分动能传给靶材原子,该能量大于靶材表面原子的结合能时原子脱离靶材,溅射到基体表面成膜。直流磁控溅射中,运动电子在磁场中会受到洛仑兹力的作用产生弯曲或者螺旋运动轨迹,电子的运动路径变长,与氩气分子的碰撞几率增大,大大提高了沉积速率;其次到达基体的原子能量大,扩散能力强,沉积的涂层更加均匀致密,膜基结合好。在沉积过程中由于粒子的不停轰击,会有一定的温升,所以磁控溅射制备涂层时一般会在沉积结束后于真空镀膜室中自然冷却至室温,否则骤然接触空气,涂层不仅会局部氧化,还会因热膨胀系数的差异而导致涂层从基体上脱黏、断裂,甚至粉化[21]。磁控溅射功率、工作气压、衬底温度等工艺参数都会对涂层的组织与性能产生较大影响。溅射功率会影响涂层的致密度与表面粗糙度,较高的溅射功率会导致沉积速率增大,从而提高涂层的结晶度,减小晶粒之间的孔隙率与表面粗糙度,降低其在服役中的磨损失效。但过高的溅射功率可能会引起涂层相结构的转变。工作气压会影响溅射粒子的平均自由程,进而影响溅射粒子到达基体的平均能量以及晶粒的结晶度和生长形貌。衬底温度有利于溅射原子到达基体之后的扩散迁移,对晶粒的形核与长大有重要作用,适当的沉积温度可以使涂层获得致密均匀的微观组织并优化涂层性能,比如25~400 ℃制备的(AlCrWTiMo)N涂层晶粒尺寸和表面粗糙度随温度升高而逐渐减小,但200 ℃时涂层的硬度和弹性模量均达到最大值,膜基界面结合性能最好[22]。因此,需要结合溅射元素的特性以及涂层需求选择合适的溅射工艺参数。

磁控溅射法可用于高熵合金涂层、高熵陶瓷涂层(碳化物、氮化物、氧化物等)和多层复合涂层的制备,工艺简单,沉积速度快,可重复性高,制得的涂层在纯度、致密性、均匀性等方面都极具优势。磁控溅射制备的涂层多呈现出柱状晶的单相固溶体或非晶结构,具有超高的强度与良好的耐磨性、抗氧化性和耐腐蚀性,在高温涂层和防腐涂层等应用中有着优异的表现。

反应溅射主要用于氮化物、碳化物、氧化物、硫化物等化合物涂层的溅射沉积,其原理为在溅射过程中引入某种活性气体使其与溅射粒子反应生成成分与特性可控的化合物涂层。这种化学反应一般在材料表面进行,可以是溅射粒子与活性气体在基体材料上反应的金属模式,也可以是靶材与活性气体在靶面反应生成化合物后再溅射到基材上的化合物模式。其中,活性气体流量分数对其结构与性能的影响较大,比如AlTiZrTaHf(-N)高熵合金涂层随着N2流量比的增大,由非晶结构转变为FCC单相固溶体,在N2流量比为10%时呈现相对致密的柱状晶粒,硬度和杨氏模量达到最大值,具有良好的摩擦学性能[23]。AlCoCrCu0.5FeNi高熵氧化物涂层在氧流量分数从12.5%增加到50%时,涂层结构发生了由FCC相到尖晶石相再到弱尖晶石相的转变,同时晶粒尺寸和表面粗糙度都随着氧流量的增加而减小,在流量分数为25%的条件下达到最佳氧浓度和晶粒尺寸匹配,涂层硬度超过11 GPa[24]。

脉冲激光沉积技术具有灵活性、工艺参数宽泛、环境友好(不需要化学物质,能源消耗低)等优点,且几乎与所有衬底兼容,多年来已成为合成密度和纳米结构可控的纳米材料的理想物理气相沉积技术[25]。在PLD中,高功率激光脉冲被发射到放置在真空室中的靶材上,引起靶材表面产生高温及烧蚀,蒸发出高温高压等离子体,等离子体在可控的气体环境中定向局域膨胀发射,最终沉积在基体上形成涂层。利用PLD技术在硅衬底上沉积的CoCrFeNiAl0.3高熵合金涂层致密光滑,粗糙度仅仅不到5 nm,具有极强的镜面效应,在NaCl溶液中具有比316L不锈钢更高的耐腐蚀性能[26]。

2.2 激光表面改性(Laser Surface Modification,LSM)

激光表面改性是利用大功率密度的激光束,以非接触性的加热方式注入能量,借助基材自身传导冷却凝固的表面处理技术,包括激光表面合金化(Laser Surface Alloying,LSA)、激光熔覆(Laser Cladding,LC)、激光淬火(Laser Quenching,LQ)、激光冲击硬化(Laser Impact Hardening,LIH)等[27]。其中,激光表面合金化与激光熔覆使用较为广泛。

激光表面合金化就是利用高能量激光将合金化材料和基体材料表面加热熔化后迅速冷却凝固于基体上形成涂层的技术。这种技术不仅改变了基材表面的化学成分,还改变了表面的结构和物理状态,可使廉价基材获得良好的表面性能。采用激光合金化技术在Q235钢表面熔化等物质的量的Co、Cr、Al、Cu合金粉末制备出FeCoCrAlCu五元高熵合金涂层,从材料合金化表面至内部呈现出高熵-中熵-低熵的梯度分布,组织为成分偏析的枝晶,Cu富集于枝晶间,Fe、Co、Cr主要分布于枝晶内,Al均匀分布于涂层中。激光表面合金化处理基材后,成分与组织的变化导致硬度有较大提升,是基材的3倍[28]。

激光熔覆区别于激光合金化,是将基体材料表面与预先涂覆在基材上的合金材料一起熔化后迅速凝固,在基体表面得到与涂层材料基本一致的稀释度极低的熔覆层[27]。这种涂层膜基结合方式为冶金结合,有利于改善涂层的耐磨、耐氧化和耐腐蚀性能。

激光表面改性是一种用料少、能量密度高、灵活省时的制备技术,由于其超高的加热温度和较快的冷却速度,常常形成细小均匀的组织,甚至非晶和纳米晶结构。膜基之间超强的冶金结合与独特的组织结构使之具有良好的机械和功能性能。

2.3 电化学沉积(Electrochemical Deposition,ED)

电化学沉积技术是基于氧化和还原(氧化还原)反应,将金属或合金薄膜沉积在导电基板上的过程,阴极与阳极构成回路后,电解质溶液中的金属离子通过阴极放电方式在电场作用下沉积到极板上[29]。该技术制备的涂层在致密度、膜基结合、力学性能方面都展现出了一定的优势,但由于高熵合金涂层元素众多,性质和还原电位差异较大,既难以共溶形成电解质,还原均匀度也难以把握,故制备高熵合金涂层的使用频率较低。Yao等[14]于2008年报道了使用电化学沉积技术制备的BiFeCoNiMn高熵合金涂层,结果显示,在DMF-CH3CN有机体系中,恒电位电沉积得到的纳米棒表面晶粒较细,具有较高的长径比,于‒2.0 V恒电位下沉积的Bi19.3Fe20.7Co18.8Ni22.0Mn19.2非晶涂层在N2气氛下退火后,结构转变为FCC固溶体,沉积态薄膜表现为软磁行为,而退火后的薄膜表现为硬磁各向异性。采用电化学沉积技术制备的高熵合金涂层多为非晶结构,但涂层厚度大、力学性能好,具有较大的应用潜力。

2.4 喷涂技术(Spraying)

喷涂技术是通过喷枪使材料雾化,涂覆于工件表面的一种加工方法。利用喷涂技术,可以在各种基体表面制备具有耐磨、耐蚀、隔热、导电、绝缘以及其他特殊机械的物理、化学性能的涂层,高熵合金涂层同样也可以通过喷涂技术获得。常用的喷涂技术主要包括热喷涂、等离子喷涂和冷喷涂3种工艺技术。

热喷涂是一种将熔融或半熔融状态的涂层材料(粉状、棒状、丝状等)借助高速气流雾化并加速喷射到基体材料表面,经扁平化快速冷凝沉积为具有一定功能的涂层的制备技术。一般只要具有熔融状态,能形成熔融态粒子或类熔融态粒子的材料,均可通过热喷涂技术形成涂层。采用热喷涂技术制备的NiCo0.6Fe0.2CrSiAlTi0.2高熵合金涂层经过热处理(1 100 ℃/10 h)后,组织中含有大量的纳米尺寸析出物和位错,硬度显著提高,且具有优异的抗粗化性能[30]。

等离子喷涂是利用等离子体的高温熔化热喷涂材料,能够喷涂的材料从高熵合金到高熵陶瓷涂层,几乎没有限制,是目前高熵合金涂层热喷涂制备中应用最为广泛的[31]。采用等离子喷涂技术在Q235钢基体上制备的厚度为500 μm的(CoCrFeNi)95Nb5高熵合金涂层由FCC和Laves相组成,且涂层的枝晶和枝晶间发生元素偏析,枝晶间相富集Cr和Nb,这种相组成与元素偏析主要是由于等离子喷涂的冷却速度过快导致的。该涂层的显微硬度为321HV0.5,显著高于基体的显微硬度。在耐腐蚀性能方面,由于Cr和Nb会在涂层表面形成致密的钝化膜,涂层在NaCl溶液中具有良好的耐腐蚀性能。可见,采用等离子喷涂技术制备的涂层可以显著提高Q235钢基体的耐腐蚀性能和力学性能[32]。此外,有人利用脉冲电场、激光重熔等手段辅助等离子喷涂,制备出了比常规等离子喷涂条件下更加致密、性能更优的涂层材料[33]。

冷喷涂是在常温或较低温度下,通过超音速高压气流将固相粉末喷射到基体表面,固相粉末携带的极大动能使其接触面变形,与基体材料牢固结合,逐渐沉积在表面形成涂层。冷喷涂技术由于不需热源加热,粉末沉积过程中基本不发生相变或氧化。冷喷涂可用于制备低孔隙率的厚涂层,Yin等[34]制备的FeCoNiCrMn高熵涂层完全保留了涂层原始合金材料的FCC相结构,但由于涂层材料轰击基体表面时的高度变形导致发生了局部动态再结晶,晶粒发生了显著的细化,晶界和位错密度的增大使其拥有远超其粉末合金的硬度和优异的耐磨擦性。

总之,喷涂技术制得的涂层主要由BCC相、FCC相及其相关化合物组成,多为层状结构或复合结构,几百微米到几毫米不等,与溅射沉积制备的涂层尺寸相差较大,具有优异的表面性能。

2.5 其他工艺

除以上技术外,还有真空蒸发镀膜、真空电弧沉积等多种涂层制备技术。但这些涂层制备技术也存在一定缺点,如激光熔覆涂层常会产生气孔,减小涂层的致密度,热喷涂涂层也会存在多孔、裂纹等缺陷。为了对现有的涂层制备工艺进行优化,常会辅助一些制备前处理工艺和后处理工艺,前处理如机械冶金(Mechanical Metallurgy,MM),包括机械合金化(Mechanical Alloying,MA)、超声波表面机械轧制(Ultrasonic Surface Mechanical Rolling Treat,SMRT)和真空热压烧结(Vacuum Hot Pressing Sintering,VHPS)等[35-37],后处理如激光重熔(Laser Re- melting)、热处理(Heat Treatment)和搅拌摩擦处理(Friction Stir Processing,FSP)等工艺[38-40]。

3 高熵合金涂层的微观结构

3.1 高熵合金涂层的组成成分

高熵合金涂层成分设计灵活,元素选取宽泛,已报道的涂层含有上千种元素组合。Fe、Co、Cr、Ni等元素多为FCC结构稳定元素,组成的高熵合金涂层中滑移系较多,有大量的位错或孪晶等缺陷来承载变形,有利于塑性的提升;Ta、Nb、W、Mo等BCC结构稳定元素组成的高熵涂层,熔点较高,对高温力学性能贡献大;C、O、N元素常与金属元素组合为氮化膜、碳化膜、氧化膜等高熵陶瓷涂层,金属与非金属元素之间的复杂效应会使涂层呈现出独特的优势。由此来看,组成元素是高熵合金涂层的基因,影响其微观组织,并决定其使役性能,各元素在高熵合金涂层中都有独特的作用。

Fe元素有利于强化相的析出,能够显著提高涂层的力学性能。比如AlCoCrFeNi(= 1.5、2.5)高熵合金涂层均含有富Fe-Cr的A2相和富Al-Ni的B2相混合物,Fe1.5涂层的微观组织为B2基体+A2析出相,而Fe2.5涂层样品中则为A2基体+B2析出相,如图2所示,表明Fe元素的加入改变了涂层的相凝固顺序,有利于形成强化作用更好的B2析出相。与Fe1.5涂层相比,Fe2.5涂层表现出了更高的强度和更好的耐磨性[41]。

Cr元素与其他元素之间的原子半径差异大,有利于Laves相的形成,BCC基体中的Laves相则会提高其高温强度和耐腐蚀性能,但会显著降低其塑性。采用等离子电弧熔覆制备的CoCrCuFeNiNb高熵合金涂层由简单FCC固溶体相和有序(CoCr)Nb型Laves相组成,在盐酸溶液中测得的耐蚀性显著优于304不锈钢[42]。除此之外,含Cr的高熵合金涂层在氧化过程中会形成致密的Cr2O3和NbCrO4,这些致密的氧化层对基体起保护作用,进而提高其抗氧化和耐蚀性,比如AlCoCrFeNi(= 0.5~2.0)高熵合金涂层在= 1.50时腐蚀电位和击穿电位更高,钝态电流更小,电荷转移电阻更大,表现出了更好的耐腐蚀性能[43]。

Al元素与其他元素有较好的互溶性,可以抑制Laves相的析出,避免其对塑性的危害,同时易与B2相共格析出,起到强化作用。有研究表明,一定量的Al元素加入FCC基体后由于原子尺寸失配使合金的晶格常数增加,促使致密的FCC结构失稳转变为原子堆积密度更低、更松散的BCC结构,以便更好地适应晶格畸变。激光熔覆在奥氏体不锈钢上的AlCoCrFeNi(=0.3、0.6、0.85)涂层,随着Al物质的量分数从0.3%增加到0.6%和0.85%,涂层呈现出从FCC到FCC+BCC再到BCC的晶体结构演变,显微硬度也随之增大[44]。而轻质Al元素的添加也有利于降低难熔高熵合金涂层的质量,适应航空航天工业等的应用要求。由于Al元素具有更小的氧化激活能,添加Al还可以在涂层表面形成一层致密的氧化铝保护膜,尤其在700~1 000 ℃高温下可显著提高高熵合金涂层的抗氧化性能。

图2 AlCoCrFexNi高熵合金涂层的TEM图[41]

Ta是典型的高熔点BCC元素,在难熔合金与涂层中可以起到稳定BCC结构的作用,对涂层抗氧化性和耐腐蚀性都有一定的提升。比如,NiTiCrNbTa(=0.1~1.0)难熔高熵合金涂层由BCC相、NiTi2- Laves相和Cr2Nb-Laves相组成,Ta含量的增加会促进BCC相的形成,并影响Cr2Nb-Laves相的析出。这种含Ta元素的高熵合金涂层硬度很高,NiTiCrNbTa涂层硬度最大可达985.1HV,同时在3.5% NaCl溶液中表现出了良好的耐腐蚀性能[45]。

Zr元素由于原子半径较大,引入高熵合金涂层后会加剧晶格畸变,改变涂层的相结构,甚至导致金属间化合物、Laves相等的形成。(CrTaNbMoV)Zr高熵合金涂层中由于Zr原子半径与其他原子相差较大,随着Zr元素含量的增加,原子尺寸失配度逐渐增大,达到临界值后,低Zr含量的BCC晶格坍塌转变为非晶结构。且表面晶粒尺寸减小,截面更加致密,涂层的硬度和模量均有增加[46],说明Zr元素对强度的改善作用也十分显著。

Ti元素延性好、熔点高、密度小、价电子浓度低,基于鸡尾酒效应,可降低高熵合金涂层的平均价电子浓度,提升塑性变形能力,抑制第二相的生成,提高涂层的综合性能。添加Ti后由于固溶强化和低的价电子浓度,材料的强度会得到提高[47]。另外,Ti元素的加入同样能生成保护性氧化膜,提高涂层的抗氧化性能。

Mo元素室温下可以起到固溶强化作用,有效提高高熵合金涂层的强度、硬度和塑性,但是Mo原子半径较大、含量较高时会形成较大的晶格畸变,不利于微观组织结构的稳定性。此外,Mo在高温下氧化生成的MoO3易挥发,会导致氧化膜疏松多孔,不利于涂层的抗氧化性能,但Mo元素处于维钝状态时有很好的抗腐蚀作用。W元素与Mo元素的性质和作用比较类似。

V元素可以细化高熵合金涂层组织,提高硬度和耐磨性,优化力学性能,但是也会增大氧化膜的孔隙率,降低抗氧化性能。有研究发现,V元素可以增强涂层在NaCl溶液和H2SO4溶液中的抗腐蚀能力[48-49]。

Nb的添加能够显著提高涂层的高温强度和抗氧化性能。高熵合金涂层中Nb元素易形成Cr2Nb、Fe2Nb等C15型Laves相,具有良好的高温强度、优异的高温抗氧化性及抗蠕变性能。Nb2O5氧化物致密性较低,但Nb元素能够与其他元素结合形成复杂氧化物如CrNbO4,起到良好的抗氧化作用。

Si是一种抗氧化元素,适量添加能够促进高熵合金涂层表面保护性氧化膜的生成,阻碍氧化反应进行,提高涂层的抗氧化性能。但Si含量高容易导致脆性金属间化合物的形成,使涂层力学性能恶化。

B元素能与其他元素相互作用形成复杂氧化膜,包覆在高熵合金涂层表面有效抑制其高温氧化反应,提高抗氧化性,同时也可以促进BCC相的形成和稳定,提高涂层的高温力学性能和耐磨性。

3.2 高熵合金涂层的相结构

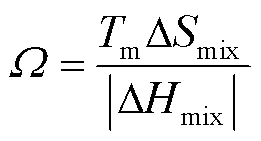

高熵合金涂层的相结构与块体合金类似,可以用一组热力学拓扑参数来预测,包括混合熵(Δmix)、混合焓(Δmix)、原子尺寸失配度()、熵焓比()、电负性差异(Δ)和价电子浓度(),其表达式见式(1)—(6)[18,50]。

高的混合熵会增加体系的混乱程度,降低自由能,促进元素之间相互溶解,不同合金元素混乱地分布在晶体的晶格点上,能够抑制有序相的形成和相分离,促进单相固溶相的产生[51]。元素的原子尺寸失配较大,晶格畸变就会增大,晶体内能较大,固溶体稳定性降低,容易坍塌形成非晶[52]。元素间的电负性差异也会对固溶体的固溶度产生影响,当电负性差异较小时,溶质元素的固溶度较大,易于形成固溶体,电负性差异较大时,固溶度会有所减小[53]。综合已有研究,得到了当前认可度较广的预测相结构的参数范围,见表1[54-55]。

表1 高熵合金预测相结构参数范围[54-55]

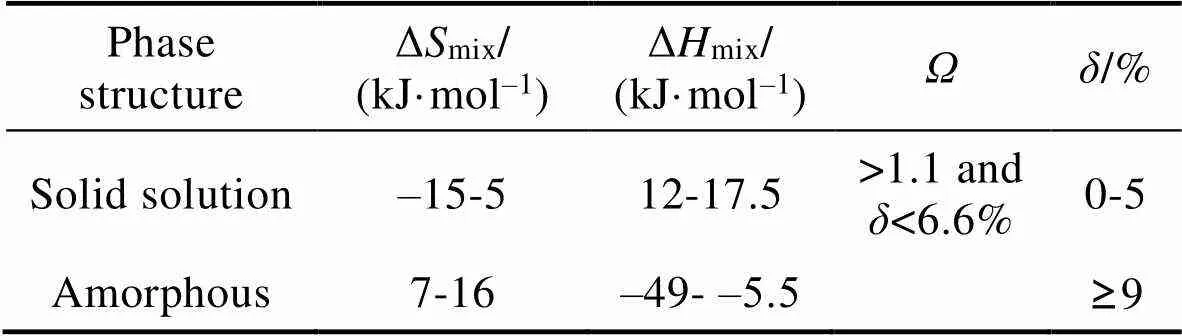

Zhang等[56]将多主元合金的相关拓扑参数进行了总结,给出了高熵合金固溶相、中间相和非晶相等的参数范围,并通过实验证明了其适配度,如图3所示。但是,Δmix、Δmix、和参数只能预测高熵合金结构的有序与无序状态,并不能具体区分固溶体相。Guo等[57]的研究得出了利用价电子浓度来预测固溶体相类型的方法:当≥8.0时,高熵合金倾向于形成FCC固溶体;<6.87时,倾向于形成BCC固溶体;6.87≤<8.0时,则为FCC+BCC两相共存结构。当然,VEC的预测只能用于不存在无序非晶结构与金属间化合物的固溶体结构材料中。

目前尚未形成一套专用于高熵合金涂层相结构的半定量预测方法,但其相形成和相变行为与块体高熵合金相似,所以整体上同样适用上述方法预测相结构。然而,由于高熵合金涂层低维度的形态和快速凝固的制备技术,使得沉积态涂层处于非平衡状态,常常会得到有悖于此结论的结构,比如利用激光熔覆制备的TiNiSiCrCoAl高熵合金涂层在不同的激光扫描速度下,有不同的结晶度,随着扫描速度的增大,组织的无序化程度加深,FCC结构向非晶化转变[58]。

图3 基于ΔSmix、ΔHmix、Ω和δ参数的相结构选择图[56]

除了简单的单相固溶体结构外,改变体系内某种元素的含量或者调整涂层制备的工艺参数,都会诱导双相甚至多相复杂结构的转变。

3.3 高熵合金涂层的组织

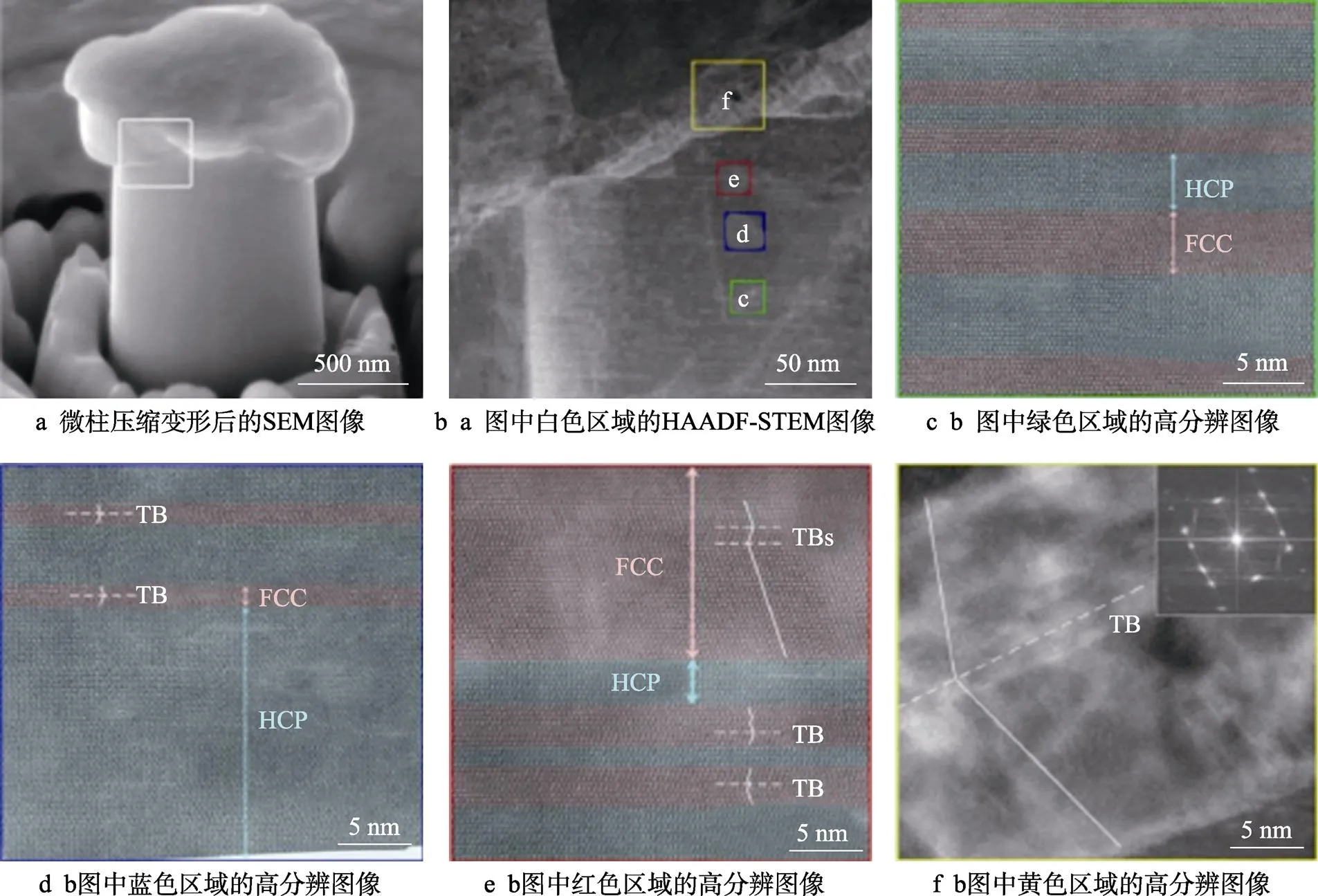

从微观来看,不同成分的高熵合金涂层在晶粒尺寸、微观结构、相组成等方面都具有独特性,并会在制备工艺、变形、辐照、氧化等作用下发生结构转变,从而影响其性能。比如,磁控溅射制备CoCrFeMnNi高熵合金涂层,随沉积厚度增加到1 400 nm,涂层呈现出三层结构,如图4a所示:第一层为含有少量纳米晶的非晶组织(图4b),第二层为孪晶间距2.2~ 5.6 nm的单晶纳米晶组织(图4c),第三层为孪晶间距1.2~2.4 nm的柱状纳米晶组织(图4d)。涂层的溅射沉积是一个非平衡过程,由于溅射原子在生长初期的缓慢扩散和快速冷却形成了含有少量纳米晶的非晶组织,随着溅射时间的延长,原子的扩散迁移能力增强,有利于晶粒的形核与长大,而组织中的孪晶及不同孪晶间距与孪晶界能的大小有关。不同的微观组织会对高熵合金涂层力学性能产生不同影响,研究发现孪晶间距对其硬度和抗疲劳性起着重要作用,孪晶间距为2.2~5.6 nm的涂层仅表现出高硬度和较好的抗疲劳性能,而孪晶间距为1.2~2.4 nm的涂层表现出了高强度和优异的抗疲劳性,这是由于孪晶间距大于2 nm时,可以阻碍位错的滑移,而小于2 nm时则会发生退孪生以协调塑性变形,这与Feng等人的研究相一致[59]。因此,孪晶间距为1.2~ 2.4 nm的高熵合金涂层表现出优异的硬度-疲劳抗力的最佳组合[60]。

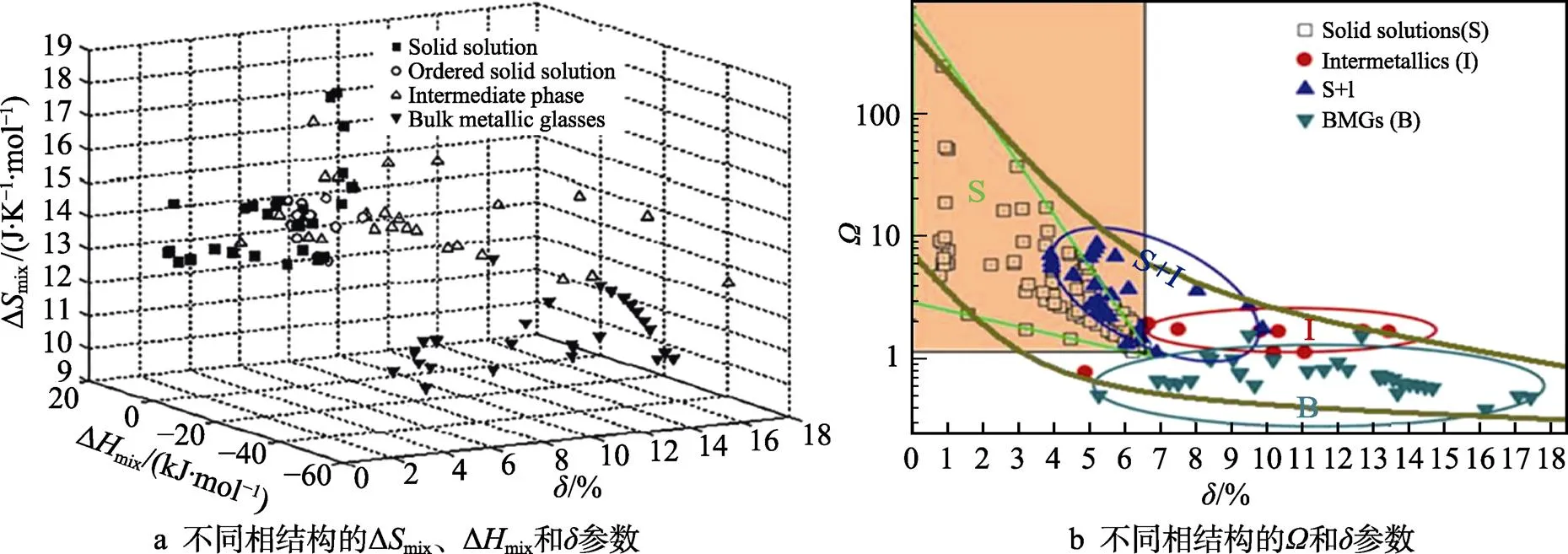

机械变形也会影响高熵合金涂层的微观组织结构发生变化,比如CrCoNi中熵合金涂层会发生机械诱导的FCC→HCP→FCC的双向相变,并获得优异的延展性。沉积态CrCoNi中熵合金涂层为FCC与HCP两相共存的柱状纳米晶,并伴有高密度的层错(SF)和孪晶界(TB)缺陷,压缩变形后,能够观察到剪切带处的双向相变行为,如图5所示:距离剪切带中心最远的区域c与沉积态结构类似,由HCP和FCC纳米相(包含TB和SF)交替组成;接近剪切带的区域d是大量HCP结构与少量FCC纳米相的混合,表明发生了FCC→HCP相转变;更靠近剪切带的区域e则为大量FCC和少量HCP的混合结构,说明又发生了HCP→FCC的相变行为;而剪切带内的区域f为含有大量孪晶界的单相FCC结构。这种双向相变导致CrCoNi中熵合金涂层变形时沿相同方向不断增加晶格剪切,最终在同一方向上产生了高达70%的持续剪切,显著增强了涂层的变形能力[61]。

图4 厚度为1 400 nm的沉积态CoCrFeMnNi高熵合金涂层TEM图像[60]

图5 CrCoNi合金薄膜在剪切带附近和内部不同位置的结构演变[61]

此外,在辐照作用下也会引起高熵合金涂层相结构的转变。纳米晶NiFeCoCrCu高熵合金薄膜在离子辐照后由单相FCC结构转变为FCC+BCC的双相分层结构。图6a为沉积态NiFeCoCrCu薄膜的微观结构,组织是典型的FCC结构纳米柱状晶,晶粒内含有纳米孪晶和层错等缺陷。通过0.7~370 dpa的辐照后,微观组织中均出现了分层交替的双相结构(见图6b),两相的厚度尺寸随辐照剂量线性增加,至24 dpa后速率减缓。沉积态薄膜晶粒内部元素分布均匀,晶界处富Cu贫Cr,而370 dpa辐照后样品中Cr元素呈波浪状分布,富集于BCC相中。这主要是由于Cr具有最大的层错分离趋势,作为BCC稳定元素,Cr的偏析将促进层错及相似结构处BCC相的成核和生长,即元素偏析会激活相变。其次,从相变动力学角度来看,新相的来源通常被认为是异质形核,NiFeCoCrCu高熵合金薄膜中存在的高密度层错、晶界等缺陷均可以作为新相成核的有效位置,这为高熵合金涂层的设计提供了一种新策略[62]。

图6 沉积态和辐照态NiFeCoCrCu薄膜的显微结构[62]

4 高熵合金涂层的性能

4.1 力学性能

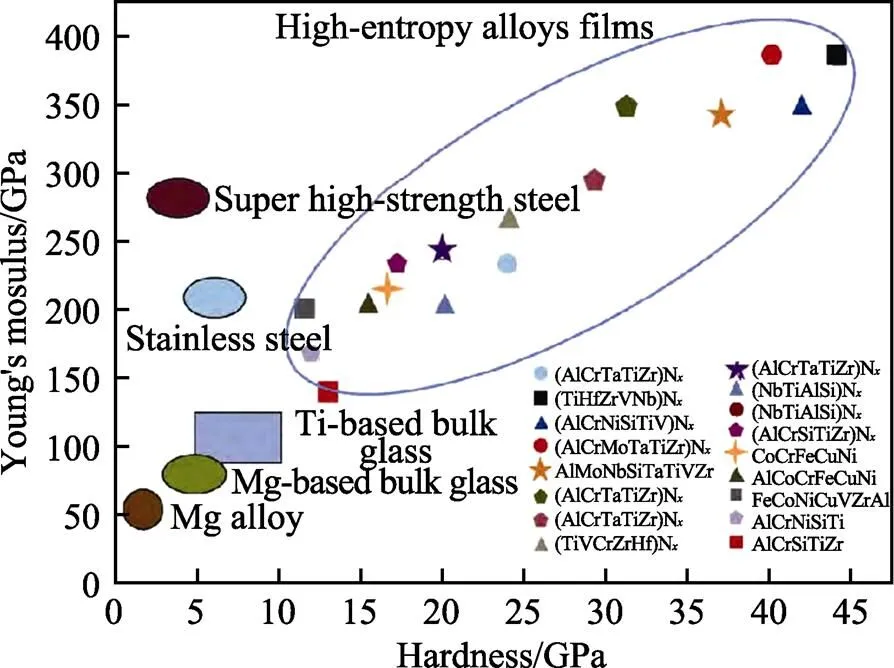

高熵合金涂层具有优于传统合金涂层的力学性能,如高硬/强度、弹性模量等。图7为高熵合金薄膜/涂层与其他传统金属材料力学性能的对照图[63],可以看到明显的硬度/模量优势。如前文所述,当前研究较为广泛的仍是FCC相与BCC相固溶体涂层,这2种不同结构的涂层在力学性能上也呈现出了不同的优势。以FeCoCrNiMn为例的FCC相高熵合金涂层由于可动滑移系多,位错运动阻力小,通常具有良好的塑性变形能力,而以NbMoTaW为例的BCC相难熔高熵合金涂层则具有更高的屈服强度,尤其在高温下表现出优异的强度和塑性,但室温塑性差。综合分析其力学行为与强化机制,发现高熵合金涂层高强/硬度的来源为固溶强化、细晶强化、位错强化、析出强化、相变强化、短程有序和局部化学波动强化、非晶化强化等机制,下面重点讨论这几种强化机制。

图7 高熵合金薄膜与其他材料的力学性能比较[63]

高熵合金涂层有多个主元,不同组元元素之间原子尺寸失配造成的晶格畸变会带来显著的固溶强化效应。Walbrühl等[64]在固溶强化机制与物理模型的研究中,指出高熵合金的固溶强化效应对强度贡献占比是其他传统合金的2~3倍,是最主要的强化效应。固溶强化效应一般有两种情况,一种是组元原子半径差异较大造成严重的晶格畸变,如单相BCC固溶体NbMoTaW高熵合金涂层,较大的原子尺寸失配会导致明显的固溶强化作用;另一种是C、H、O、N等小尺寸原子引起的间隙固溶强化,一般间隙原子含量较少,否则超过某个临界值易形成化合物或脆性陶瓷,恶化材料性能。但最近的大量间隙固溶体合金研究则颠覆了此设计原则,通过引入大量间隙原子到中熵合金TiNbZr中制备的(TiNbZr)86O12C1N1合金,具有4.2 GPa的超高抗压屈服强度,接近理论极限,同时具有室温65%的大塑性变形,且没有局部剪切变形,如图8所示。变形过程中C、N的偏析有利于降低晶界能量,提高晶界稳定性,导致晶粒细化引起材料强化,如图8c所示。同时,晶界稳定性的提高使得位错被限制在纳米晶粒中,位错平均自由程减小导致高的位错增殖速度以协调塑性变形,这种强烈的位错交叉和增殖使涂层兼具高强度和延展性[65]。

图8 TiNbZr-O-C-N MISS中熵合金涂层的力学性能及微观组织[65]

高熵合金涂层由于其特殊的制备工艺技术或合金化效应,往往能够得到细小的晶粒组织,包含高密度的晶界,能够对位错运动起到良好的阻碍作用,从而强化其力学性能。比如添加适量Mn、Al元素的FeCoNiCr高熵合金涂层均为FCC单相固溶体,但晶粒尺寸更为细小,导致涂层硬度显著提升,这归因于细晶/晶界强化作用[66]。

位错强化是指高熵合金涂层中由于存在高密度的位错,塑性变形过程中易引发位错间的反应,比如位错交割形成割阶、位错缠结等,以阻碍位错继续运动,从而引起强化作用。激光熔覆制备的AlCoCrCuFeMoNiTi高熵合金涂层由于迅速加热又快速冷却,使其具有高的初始位错密度,位错应力场与晶格畸变应力场相互作用,形成了钉扎位错、阻碍运动的“柯氏气团”,使涂层获得854HV的高硬度[67]。

纳米尺度析出相的弥散分布是高熵合金涂层获得高强/硬度,甚至优异强塑匹配性能的重要手段。动力学的缓慢扩散效应有利于高熵合金中纳米级析出物的生成。图9显示了不同纳米沉淀物的强化作用,包括M23C6碳化物、L12沉淀相、D022沉淀相、B2沉淀相以及硬质的σ和μ金属间化合物等,其中L12和D022析出相能在保持良好塑性的前提下产生强化效应。碳化物对材料强化作用甚微,但有利于改善塑性,而σ、μ和B2相一般对塑性有负面影响[68]。

图9 纳米析出相的类型及其对强度的贡献[68]

高熵合金涂层具有较高的混合熵,倾向于形成单相固溶体结构,但在对其制备工艺进行调控或者对样品进行退火处理时,可以控制相与相变的过程,进而影响强化作用。Fe50Mn30Co10Cr10合金含有γ(FCC)和ε(HCP)双相结构,受力变形时会发生γ到ε相的相变,表现出相变诱导塑性变形(TRIP)效应,这种TRIP效应能够显著增强合金的应变硬化能力[69]。

化学短程有序和局部浓度波动是高熵合金中原子尺度范围内的有序排列现象,最近研究发现,二者能同时提高材料的强塑性,这为新型合金设计与性能优化开辟了新路径。这种局部微结构能够钉扎位错,影响位错的增殖与运动,产生滑移和变形的阻力,提高材料强/硬度。同时,也会促进局部位错的双交滑移,将位错均匀分布在不同滑移面,增强其延展性。短程有序的形成可能会导致周围部分原子发生相变,这也是其增强增韧的一个原因[70-71]。

除此之外,严重的晶格畸变与原子之间的缓慢扩散常常会使晶格塌陷形成长程无序的非晶结构。非晶态高熵合金涂层致密均匀,不存在晶界、位错、孪晶等晶体缺陷,因此具有超高的强/硬度与耐腐蚀性能等,在抗辐照、磁学、生物相容性等方面都有良好的表现。Liu等[72]在不同的氮气流量下利用磁控溅射制备了FeCoNiCuVZrAl非晶高熵合金涂层,纳米压入结果显示涂层都具有较高的硬度和弹性模量,当氮气流量比为30%时,涂层硬度和弹性模量分别可达12 GPa和166 GPa,而此时涂层非晶化程度最高。

4.2 抗氧化性能

高熵合金涂层具有非常优异的抗氧化性能,尤其是服役于高温环境下,不仅能保持一定的强度和热稳定性,还能减缓氧的侵蚀。高熵合金涂层的抗氧化性与组成元素、相结构和氧化产物性质等关系密切。首先组成元素的氧化性质很大程度上决定了高熵涂层整体的抗氧化性能,因此成分设计对高熵合金涂层的抗氧化性能具有重要作用。比如Cr、Al和Ti等元素的加入可以生成Al2O3、Cr2O3、TiO2等致密连续的保护性氧化膜,阻碍氧的扩散和继续氧化,提高抗氧化性[73]。但Cr、Al、Ti等元素的添加可能也会形成大量脆性金属间化合物,致使合金的断裂韧性变差;同时金属间化合物的生成导致界面增多,促进氧沿界面向内扩散与金属原子结合,加速氧化,所以在成分设计时需综合考虑不同元素之间的协同作用[74]。

相结构同样会影响高熵合金涂层的氧化行为,四大效应导致的单相固溶体结构决定了涂层的相稳定性较高、界面密度较小,氧的扩散与化学反应都受到一定限制,尤其是非晶相高熵金属玻璃,原子混乱程度高,没有晶界、位错等晶格缺陷,表现出优异的抗氧化性能。比如,TiNiSiCrCoAl非晶高熵合金涂层在800 ℃氧化48 h后,观察到了表面两层氧化层的形成,如图10所示,富含Al、Ti的上层和富含Ti、Cr的下层,上下层之间存在一条富含Ni、Co的水平界线,这是氧化过程中Ni、Co在氧化层中扩散聚集,形成高浓度过渡带,既阻碍了涂层中Ti、Al元素向表面扩散,也阻碍了氧原子向涂层内部侵入,具有良好的抗氧化性[75]。

连续致密、附着力强、稳定性好的氧化产物有利于抵抗氧元素的侵蚀,起到屏障保护作用。但难熔高熵合金涂层中一些元素的高温稳定性差,例如W、Mo易氧化为气态的WO3、MoO3,在1 150 ℃以上时严重挥发,单纯以高熔点元素Nb、Ta等为主元素的合金中,氧的溶解度和扩散率较高,且氧化产物并不连续致密、易剥落,起不到隔绝氧气的保护作用。因此,难熔高熵合金涂层的氧化动力学曲线大多为界面反应控制的直线形状,抗氧化性能差[76]。最近研究发现,具有优异高温强度和高温热稳定性的高熔点元素(Hf、Mo、Nb、Ta、W、Zr等)与抗氧化元素(Al、Cr、Ti、Si等)相结合的难熔高熵合金在高温抗高温氧化性能上表现出了巨大的优势。比如,(NbMoTaW)Si2相较于NbMoTaW高熵合金涂层在1 300 ℃的大气环境中表现出更好的抗氧化性,图11a显示其在氧化24 h后仅有SiO2氧化物生成,动力学曲线呈抛物线趋势。氧化后的涂层表面形成了SiO2氧化层、(NbMoTaW)Si2/ WSi2硅化层和(NbMoTaW)5Si3扩散层,这是因为Si元素会优先选择性氧化,在氧化初期向外扩散与氧反应生成连续致密的SiO2,包覆于涂层表面阻止氧继续向内扩散;氧化过程中会析出富WSi2相,其可以延缓过渡的形成,提高涂层的抗氧化性;而Si持续向外扩散导致涂层与基体的界面处出现一层低硅化物(NbMoTaW)5Si3扩散层,其有利于阻挡涂层与基体互扩散(见图11b)[77]。

图10 TiNiSiCrCoAl非晶高熵合金涂层的氧化膜元素分布EPMA分析[75]

4.3 耐腐蚀性能

除高温、氧化等服役条件外,涂层材料常常还需要经受水、电解质溶液、冷却剂等液体的腐蚀。近年来,腐蚀已成为金属结构材料常见的失效形式之一,腐蚀一般多发生于两相或多相金属中,相与相之间存在电位差会导致晶体内微电池的形成,使金属发生腐蚀,故常用腐蚀电流密度和腐蚀电位来表征涂层的耐蚀性[78]。高熵合金涂层独特的成分设计带来的高熵效应和迟滞扩散效应能大大提高其耐腐蚀能力。高熵效应决定了体系较高的混合熵,更容易形成混乱程度较大的单相固溶体,有效抑制微电池的产生。此外,没有相界面提供腐蚀通道,可以有效防止点蚀。而迟滞扩散效应使得材料内部的元素扩散缓慢,即使表面受到腐蚀,向内渗透的速率很小,从而延缓其进一步腐蚀。其次,生成的钝化膜和保护性氧化膜将合金包覆,与腐蚀液隔绝,也能起到防腐作用,如过渡金属元素Ti、Cr、Ni、Co等和Zr、Hf、Mo、W难腐蚀元素,有利于形成稳定的耐腐蚀层。但是,钝化性膜和保护性氧化膜在不同腐蚀液中的抗腐蚀效果会有所差异,这与材料之间的相互作用和腐蚀机理有关,一旦防护层破裂或分解,就会发生点蚀并迅速扩展。因此,在进行高熵合金成分设计时,耐蚀功能组元元素的选择尤为重要。值得注意的是,磁控溅射等技术制备的高熵合金涂层组织致密、成分均匀,尤其非晶态涂层没有晶界等缺陷,在腐蚀介质中可以更加稳定。

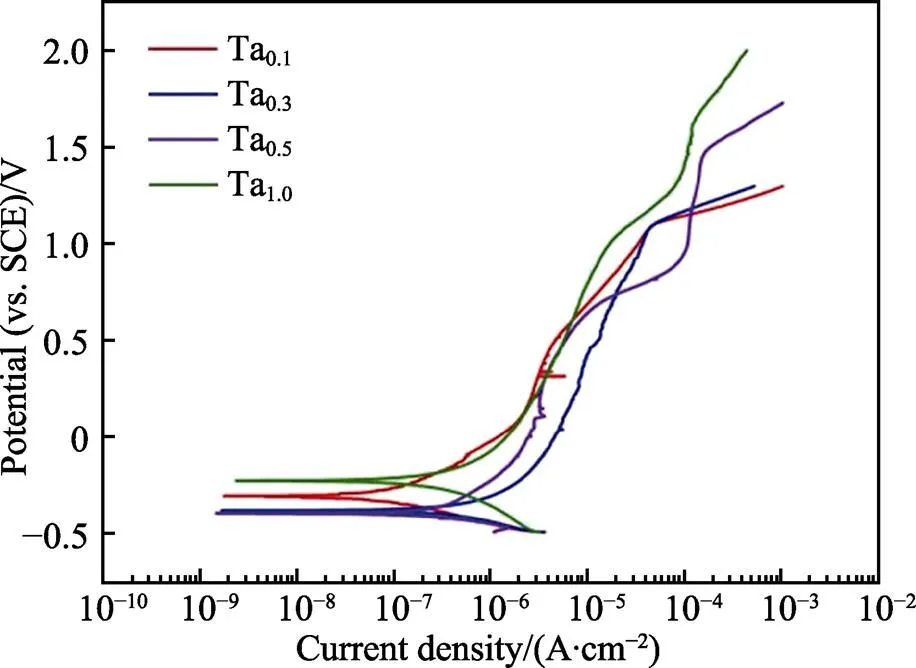

已有研究表明,高熵合金涂层在高浓度的硫酸、盐酸、硝酸等腐蚀液中均具有优异的耐腐蚀性能。例如,NiTiCrNbTa难熔高熵合金涂层在3.5%NaCl溶液中的动态极化曲线(见图12)显示最小腐蚀电流密度仅为1.08×10‒7A/cm2,而且Ta0.5和Ta1.0涂层出现了二次钝化现象,显著提升了高熵合金涂层的耐蚀能力[45]。

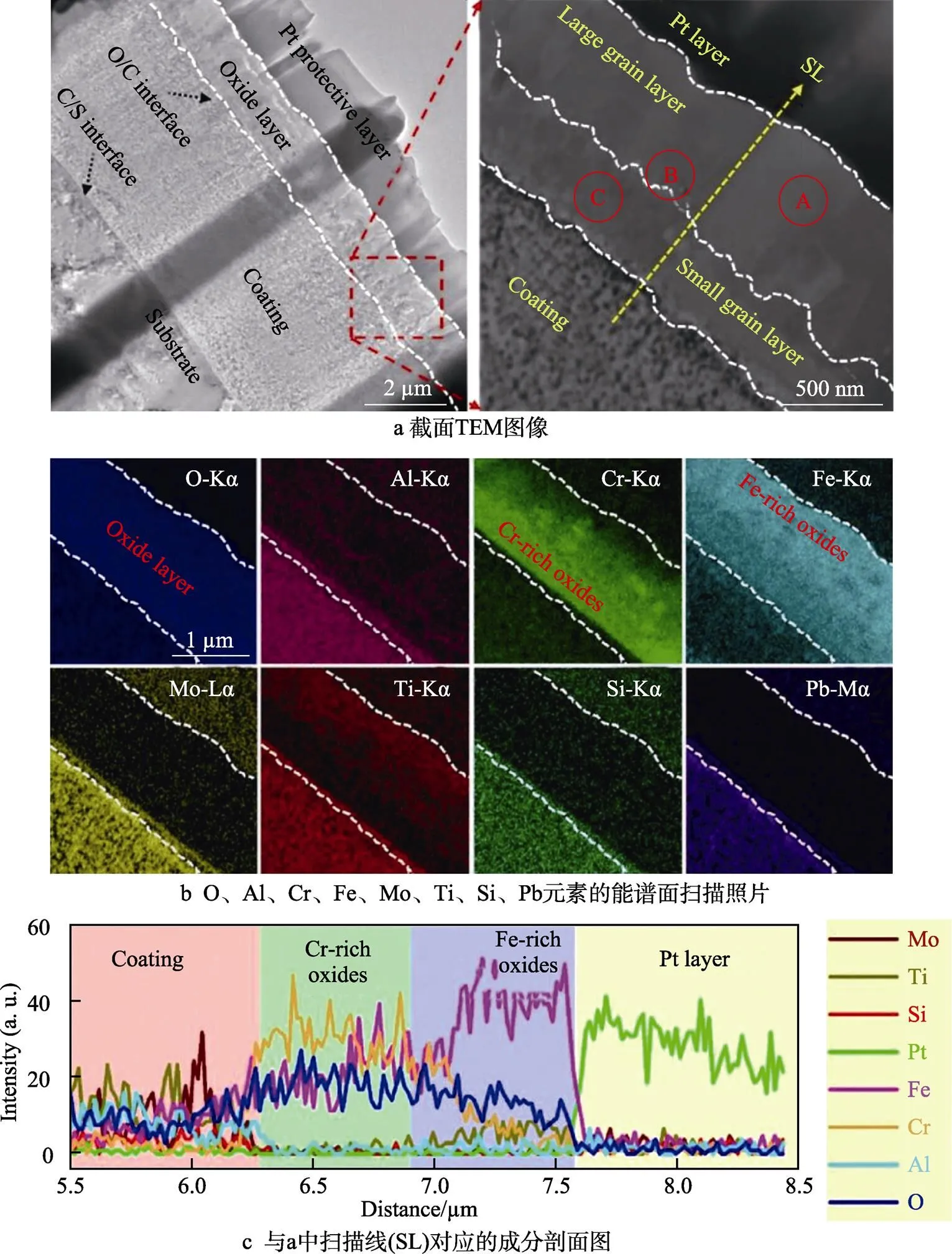

除了溶液腐蚀外,核反应堆中高温液态金属对燃料包壳结构材料的腐蚀也备受关注,比如第四代铅冷快堆包壳候选材料铁基不锈钢常常会发生严重的氧化腐蚀和铅铋溶解腐蚀[79],以性能优异的新型高熵合金涂层作为包壳表面防护材料,可以有效改善钢基体的耐液态金属腐蚀性能[80]。Yang等[81]采用磁控共溅射技术在铁素体/马氏体钢表面制备了掺杂不同Si含量(0~0.09)的AlCrFeMoTi非晶高熵合金涂层,且随Si含量的增加,原子无序混乱度增大,非晶结构更稳定。将AlCrFeMoTiSi涂层在650 ℃饱和氧浓度的液态铅铋合金中浸泡1 000 h,发现Si0.03和Si0.06样品表面形成了较为完整、致密均匀的氧化膜,而Si0.09涂层表面氧化膜有开裂剥落的现象。Si0.03涂层的外氧化层晶粒大,是富铁尖晶石相,内氧化层晶粒较小,是富Cr尖晶石氧化膜(见图13);Si0.06涂层的氧化层由外部Fe3O4尖晶石层、中间FeCr2O4尖晶石层和内部Cr2O3层组成;而Si0.09涂层的氧化层由非晶相和纳米晶Al2O3组成,但存在外氧化层的剥落。表明Si的加入有利于促进涂层表面Cr2O3和Al2O3层的生成,对涂层与基体起到良好的保护作用。无论是溶液腐蚀或液态金属高温腐蚀,高熵合金涂层的耐蚀机制均是通过表面形成连续致密的钝化性膜层或氧化性膜层以阻挡有害元素的扩散侵入,减缓腐蚀速率,提升涂层的耐蚀性。然而,由于多主元高熵合金涂层不同于传统金属涂层的独特性质,新的抗腐蚀氧化机制有待发现。

图11 NbMoTaW和(NbMoTaW)Si2在1 300 ℃下的氧化现象[77]

图12 NiTiCrNbTax难熔高熵合金涂层在 3.5% NaCl中的动态极化曲线[45]

图13 AlCrFeMoTiSi0.03涂层在650 ℃液态铅铋合金中静态腐蚀1 000 h后氧化层的形貌和成分分析[81]

4.4 抗辐照性能

核辐照会对材料产生辐照硬化、辐照脆化、溶质偏析和相失稳、辐照蠕变、辐照肿胀和高温氦脆五大降解效应,以及辐照应力开裂效应,严重影响反应堆结构材料的安全服役。金属材料在低温辐照下,会诱发大量的位错环、氦泡等纳米尺度缺陷,阻碍位错运动,从而产生硬化作用,但同时延伸率和断裂韧性会降低;在中等温度下,辐照缺陷迁移,会导致材料的微观结构发生演变,产生辐照诱导的溶质偏析以及析出物沉淀,同时,发生辐照蠕变,松弛宏观应力,引起空洞膨胀,增强局部变形;在高温下,材料内部会发生氦突变,氦扩散到晶界形成氦泡,产生高温氦脆现象,削弱晶界强度,导致延/塑性急剧下降。总之,辐照产生的间隙原子、空位等缺陷在形成、迁移、聚集过程中相互作用形成了介观尺度的缺陷团簇,从而引起材料的辐照损伤行为[82]。但高熵合金涂层由于高熵效应,体系具有较大的混乱度,这种化学无序会增强材料对电子的散射,延长级联碰撞热峰时间,有利于间隙原子和空位复合,降低辐照损伤。此外,高熵合金涂层的固溶效应导致原子互溶度高,同时较高的无序度也会减少缺陷原子的偏聚。而晶格畸变效应与缓慢扩散效应,会抑制缺陷的迁移和聚集,从而提高微观结构的稳定性,增强抗辐照性能。高熵合金涂层的纳米晶组织中存在高密度晶界,这些晶界是缺陷运动的陷阱,同样能影响其迁移能[83]。比如,钨基难熔高熵合金涂层W38Ta36Cr15V11具有双峰晶粒尺寸分布,约70%的晶粒处于纳米晶(≤100 nm)和超细晶尺寸区域(100~500 nm),存在高密度晶界。在1 050 K经过8 dpa Cu+的辐照后,涂层发生了富Cr/V、贫W/Ta沉淀相的析出(见图14),表面高剂量辐照会改变涂层的稳态微观结构,在热/动力学上产生成分聚集的驱动力,但辐照后没有观察到位错环的形成,表现出了优异的耐辐照性能。这种耐辐照行为主要是由于局部晶格畸变和化学无序导致缺陷迁移速率差异不大,提升了不同类型缺陷的复合概率,减少了缺陷聚集,同时高密度晶界也促进了缺陷的复合与湮灭,降低了位错环的形成几率,抑制了材料的辐照硬化[84]。

4.5 耐磨损性能

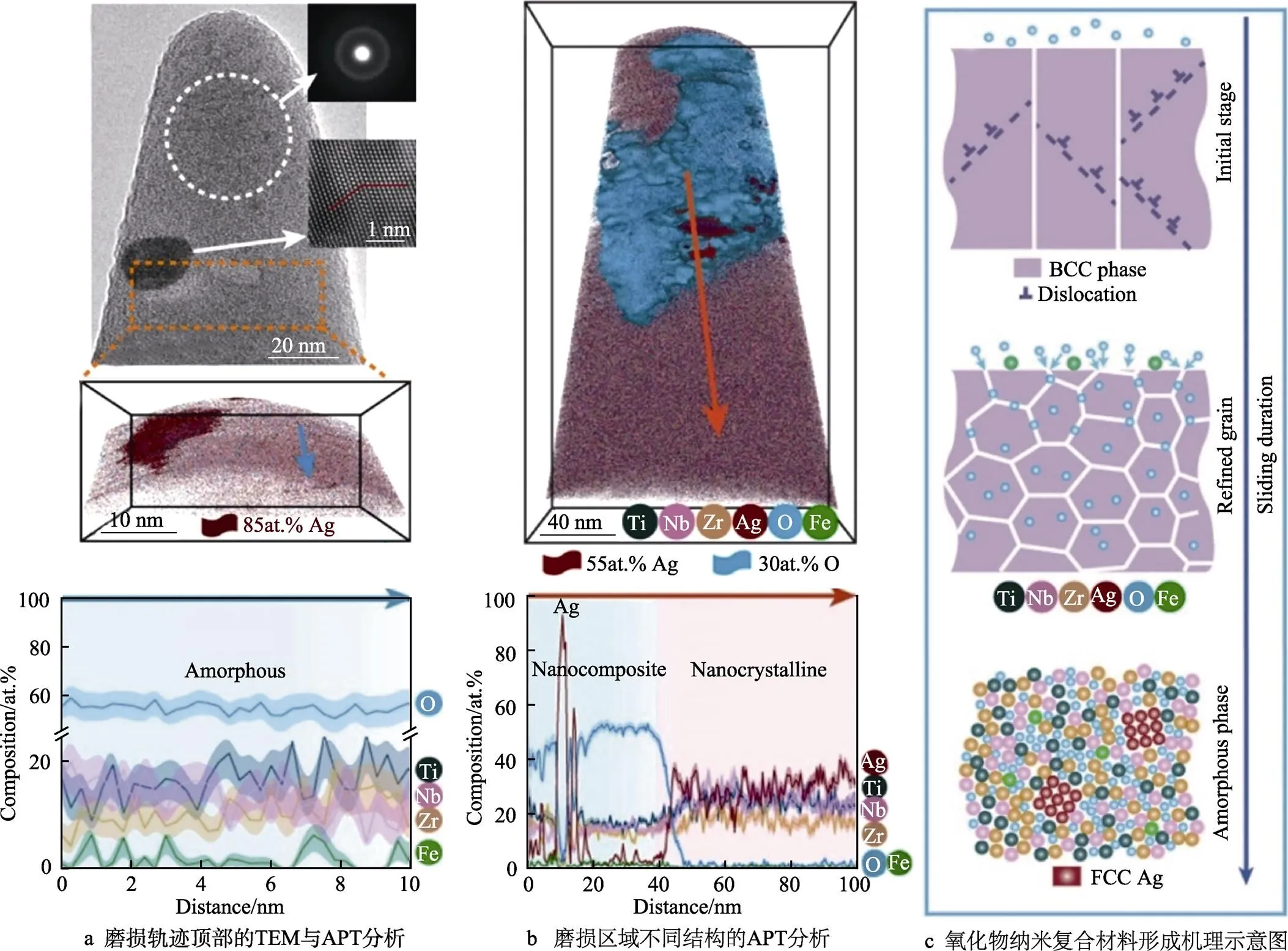

涂层材料在服役环境中与介质直接接触,其耐摩擦磨损性能对基体材料的使用寿命有重要影响。高熵合金涂层普遍具有较高的硬度、弹性模量,以及一定的塑性变形能力,可以有效抵抗磨损;致密均匀的涂层,表面粗糙度小,与介质的接触面积增大,接触压力小,具有相对较小的摩擦因数[85]。另外,涂层在沉积过程中会产生残余应力,能够在一定程度上缓解磨损带来的拉压应力,抑制微裂纹的形成和扩展[18]。但在一些超高强度涂层中,较高的硬度往往会造成非均匀塑性变形和局部脆性断裂,产生严重磨损。为此,研究人员通过引入梯度纳米颗粒、异质相、C、V等具有润滑作用的物质等来增强材料的耐磨性。最近,Liu等[86]报道了一种新颖的高熵合金涂层“反应磨损保护”机制,其采用磁控溅射制备的(TiNbZr)75Ag25高熵合金涂层具有晶界富Ag的单相BCC结构,磨损后发现了约400 nm厚的Ti17Nb13Zr13Fe2O55表面非晶层,其中嵌入了直径5~20 nm的Ag纳米晶,如图15所示。这种纳米复合表面比(TiNbZr)75Ag25合金涂层的抗压强度高41%,并显示出超过20%的均匀变形,同时磨损体积降低了42%,显示出了优异的耐磨损性能。其形成过程如下:纳米晶晶界约束位错运动导致亚晶界的形成,柱状晶粒被细化为小尺寸球状,产生的高密度晶界加速了O的侵入,随之与合金亚表面的其他金属原子混合,较大的负混合焓和原子尺寸差异使其具有较强的非晶形成能力,最终形成了氧化物纳米复合表面(图15c)。然而,这种耐磨损机制是否也适用于其他FCC或BCC结构的高熵合金涂层,还有待进一步的研究。

图14 1 050 K下8 dpa 3 MeV Cu+辐照后WTaCrV高熵合金涂层的三维原子探针分析[84]

图15 (TiNbZr)75Ag25合金磨损表面非晶纳米复合纳米层的形成机理[86]

5 高熵合金涂层成分-组织-性能之间的关联

成分和工艺决定组织,组织决定性能,突出的性能往往依赖于相应的组织结构,高熵合金涂层的组织由组分元素与制备工艺共同决定。

首先,组分元素是基因,从根本上影响着高熵合金涂层的组织结构与性能。Fe、Co、Cr、Ni、Mn系的高熵合金涂层多以FCC相为主,CoCrFeNi[87]、CrMnFeCoNi[88]、CoNiCuFeCr[89]等都为单相FCC固溶体,而Ta、Nb、W、Mo、V、Zr系多为BCC相,如CrMoTaWZr[90]、Cr0.5MoNbWTi[21]、NbZrTiTa[91]等。Ti元素常导致涂层中HCP相的出现,HfNbTaTiZr即由BCC和HCP双相组成[92]。上述规律一般适用于由提及元素组成的简单单相高熵合金涂层,其他元素的加入可能会稳定其相结构,也可能使其发生改变,CoCrFeNi[87]高熵合金涂层是FCC相,加入Mn、Cu元素,CrMnFeCoNi[88]、CoNiCuFeCr[89]仍为FCC结构,但加入Ti和Al元素,则可能变为BCC单相固溶体[93]。实际上,相结构是多种元素共同作用的结果,同种元素在不同组元组合中的作用并不单一。此外,元素含量也是相结构形成的重要因素,FeCoNiTiAl高熵合金涂层随着Al元素含量的增加,发生了FCC到BCC的相结构转变,为典型枝晶形貌,硬度、耐磨性得到大幅提升[94];FeCrCoNiAlMo高熵合金涂层中Mo元素含量的增加促进了CrFeNiMo新相的晶间析出,削弱了其力学性能[95]。某些元素,比如Cr、Nb、Fe、Si等,在一定含量下也会导致双相、三相、Laves相、纳米晶颗粒沉淀甚至化合物的形成。

组分元素在调控相结构的同时,也会对其组织形貌产生影响。Wen等[96]制备的Ni1.5CrCoFe0.5Mo0.1Nb(=0.55、0.68、0.8)高熵合金涂层,与基体界面处均为柱状晶组织,而涂层中心组织随Nb元素含量不同有所区别,随着Nb元素含量的增加,分别是纳米层片结构的亚共晶、共晶和过共晶组织,硬度和耐磨性逐渐增强。AlMo0.5NbFeTiMn2(=1、1.5、2)高熵合金涂层中较高的Al元素含量会促使单相BCC向双相BCC结构转变,出现Nb、Ti晶间偏析,抑制晶粒长大,大幅提高涂层硬度[97]。此外,Cr、Al等元素易与氧结合形成致密的氧化物保护层,延长其在氧环境下的服役寿命;Ti、V等元素在腐蚀介质中会生成钝化膜,具有极强的抗腐蚀能力;Zr、O、N等元素能够诱导强烈的晶格畸变,大幅提升力学性能。这些都体现出了元素优化组织结构进而改善性能的作用。

除了组分元素外,制备工艺或后处理工艺也会改善高熵合金涂层的组织结构,达到改善性能的目的。如高熵合金涂层的制备工艺中所述,不同的制备工艺可以获得不同的涂层组织,磁控溅射常常制得5 μm的柱状晶结构或者非晶结构,激光熔覆能够制备几百微米到几毫米的等轴晶、柱状晶和树枝状结构的涂层,而热喷涂制备的涂层一般为片层状,小到几百微米,大到几毫米。同一种组成成分,在不同的制备工艺下会得到完全不同的微观组织,激光合金化技术在304不锈钢上沉积的600 μm的FeCoCrAlNi涂层为单相BCC等轴晶组织,硬度大约5 GPa[98],而等离子喷涂法在低碳钢上制备的相同成分的涂层则为片层状的FCC+BCC+Al2(Cr,Fe)O4多相结构,硬度为4.13 GPa[99]。由此可见,制备工艺对高熵涂层的组织与性能同样有着重要作用。

6 总结和展望

高熵合金涂层在组成成分、制备工艺、微观结构和服役性能等方面的研究已取得初步成果。组成成分上,元素组合具有多元化的特点,元素种类及含量决定涂层的微观组织与性能,每种元素都有其独特的作用,在性能上展现出鸡尾酒效应。制备工艺上,沉积的涂层组织致密均匀,但工艺参数显著影响其成膜质量。微观结构上,由于固溶效应与晶格畸变效应,高熵合金涂层倾向于形成单相固溶体,但受组元元素及制备工艺的影响,常常出现双相、多相、非晶化、相转变等复杂结构。服役性能上,在高温力学、抗氧化、耐腐蚀、抗辐照、耐磨损等方面显现出了巨大优势,并在核反应堆、航空航天和超导电子器件等领域有着深远的发展潜力和广阔的应用前景。

目前高熵合金涂层的研究历史仅有十余年之久,还有许多问题亟待解决。体系繁杂带来成分设计上的困难,制备工艺参数与晶体结构的关联性,适配度较高的相结构预测方法,室温下高强度与低塑性之间的协调,极高或极低温度等极端环境下的性能优化,高温氧化腐蚀机理和抗氧化、耐腐蚀性能的提升,以及多场耦合服役环境下的协调作用机制等其他科学问题,都是未来高熵合金涂层研究中需要去攻克的难关。随着分析检测手段的进步和计算材料学的发展,将计算机模拟、高通量实验与第一性原理等计算学联合起来对高熵合金涂层进行更进一步的研究将成为趋势。

[1] 彭超群, 黄伯云, 贺跃辉. Ni-Al系、Fe-Al系和Ti3Al金属间化合物研究进展[J]. 特种铸造及有色合金, 2001, 21(6): 27-29, 1.

PENG Chao-qun, HUANG Bai-yun, HE Yue-hui. Development of Intermetallic Compound in Ni-Al, Fe-Al and Ti3Al Base System[J]. Special Casting & Nonferrous Alloys, 2001, 21(6): 27-29, 1.

[2] SU G Y, MOREIRA T A, LEE D, et al. Wettability and CHF Limits of Accident-Tolerant Nuclear Fuel Cladding Materials in Light Water Reactor Conditions[J]. Applied Thermal Engineering, 2022, 216: 119018.

[3] YEH W J, CHEN S, LIN S, et al. Nanostructured High- Entropy Alloys with Multiple Principal Elements: Novel Alloy Design Concepts and Outcomes[J]. Advanced Engineering Materials, 2004, 6(5): 299-303.

[4] 李天昕, 卢一平, 曹志强, 等. 难熔高熵合金在反应堆结构材料领域的机遇与挑战[J]. 金属学报, 2021, 57(1): 42-54.

LI Tian-xin, LU Yi-ping, CAO Zhi-qiang, et al. Opportunity and Challenge of Refractory High-Entropy Alloys in the Field of Reactor Structural Materials[J]. Acta Metallurgica Sinica, 2021, 57(1): 42-54.

[5] TSAI K Y, TSAI M H, YEH J W. Sluggish Diffusion in Co-Cr-Fe-Mn-Ni High-Entropy Alloys[J]. Acta Materialia, 2013, 61(13): 4887-4897.

[6] GUO Sheng, LIU C T. Phase Stability in High Entropy Alloys: Formation of Solid-Solution Phase or Amorphous Phase[J]. Progress in Natural Science: Materials International, 2011, 21(6): 433-446.

[7] 吕昭平, 雷智锋, 黄海龙, 等. 高熵合金的变形行为及强韧化[J]. 金属学报, 2018, 54(11): 1553-1566.

LU Zhao-ping, LEI Zhi-feng, HUANG Hai-long, et al. Deformation Behavior and Toughening of High-Entropy Alloys[J]. Acta Metallurgica Sinica, 2018, 54(11): 1553- 1566.

[8] GREWAL H S, SANJIV R M, ARORA H S, et al. Activation Energy and High Temperature Oxidation Behavior of Multi-Principal Element Alloy[J]. Advanced Engineering Materials, 2017, 19(11): 1700182.

[9] HU Rong, DU Jing-hong, ZHANG Yi-jie, et al. Microstructure and Corrosion Properties of AlCuFeNiCoCr (= 0.5, 1.0, 1.5, 2.0) High Entropy Alloys with Al Content[J]. Journal of Alloys and Compounds, 2022, 921: 165455.

[10] LU Chen-yang, YANG Tai-ni, JIN Ke, et al. Radiation- Induced Segregation on Defect Clusters in Single-Phase Concentrated Solid-Solution Alloys[J]. Acta Materialia, 2017, 127: 98-107.

[11] CHUANG Ming-hao, TSAI M H, WANG W R, et al. Microstructure and Wear Behavior of AlCo1.5CrFeNi1.5TiHigh-Entropy Alloys[J]. Acta Materialia, 2011, 59(16): 6308-6317.

[12] LIAO Wei-bing, LAN Si, GAO Li-bo, et al. Nanocrystalline High-Entropy Alloy (CoCrFeNiAl0.3) Thin-Film Coating by Magnetron Sputtering[J]. Thin Solid Films, 2017, 638: 383-388.

[13] CHEN T K, SHUN T T, YEH J W, et al. Nanostructured Nitride Films of Multi-Element High-Entropy Alloys by Reactive DC Sputtering[J]. Surface and Coatings Technology, 2004, 188-189: 193-200.

[14] YAO Chen-zhong, ZHANG Peng, LIU Meng, et al. Electrochemical Preparation and Magnetic Study of Bi-Fe-Co- Ni-Mn High Entropy Alloy[J]. Electrochimica Acta, 2008, 53(28): 8359-8365.

[15] TSAI M H, YEH J W, GAN J Y. Diffusion Barrier Properties of AlMoNbSiTaTiVZr High-Entropy Alloy Layer between Copper and Silicon[J]. Thin Solid Films, 2008, 516(16): 5527-5530.

[16] TSAI M H, WANG Chun-wen, TSAI C W, et al. Thermal Stability and Performance of NbSiTaTiZr High-Entropy Alloy Barrier for Copper Metallization[J]. Journal of the Electrochemical Society, 2011, 158(11): H1161.

[17] BRAIC M, BRAIC V, BALACEANU M, et al. Characteristics of (TiAlCrNbY)C Films Deposited by Reactive Magnetron Sputtering[J]. Surface and Coatings Technology, 2010, 204(12-13): 2010-2014.

[18] LI Wei, LIU Ping, LIAW P K. Microstructures and Properties of High-Entropy Alloy Films and Coatings: A Review[J]. Materials Research Letters, 2018, 6(4): 199-229.

[19] CHENG Keng-hao, LAI C H, LIN S J, et al. Structural and Mechanical Properties of Multi-Element (AlCrMoTaTiZr)NCoatings by Reactive Magnetron Sputtering[J]. Thin Solid Films, 2011, 519(10): 3185- 3190.

[20] REN B, LIU Z X, LI D M, et al. Corrosion Behavior of CuCrFeNiMn High Entropy Alloy System in 1 M Sulfuric Acid Solution[J]. Materials and Corrosion, 2012, 63(9): 828-834.

[21] NGUYEN V T, QIAN M, SHI Z, et al. A Novel Quaternary Equiatomic Ti-Zr-Nb-Ta Medium Entropy Alloy (MEA)[J]. Intermetallics, 2018, 101: 39-43.

[22] WANG Yong-xin, HE Nan-kai, WANG Chun-ting, et al. Microstructure and Tribological Performance of (AlCrWTiMo)N Film Controlled by Substrate Temperature[J]. Applied Surface Science, 2022, 574: 151677.

[23] EL GARAH M, TOUAIBIA D E, ACHACHE S, et al. Effect of Nitrogen Content on Structural and Mechanical Properties of AlTiZrTaHf(-N) High Entropy Films Deposited by Reactive Magnetron Sputtering[J]. Surface and Coatings Technology, 2022, 432: 128051.

[24] KHAN N A, AKHAVAN B, ZHENG Zhong, et al. Nanostructured AlCoCrCu0.5FeNi High Entropy Oxide (HEO) Thin Films Fabricated Using Reactive Magnetron Sputtering[J]. Applied Surface Science, 2021, 553: 149491.

[25] MAFFINI A, ORECCHIA D, PAZZAGLIA A, et al. Pulsed Laser Deposition of Carbon Nanofoam[J]. Applied Surface Science, 2022, 599: 153859.

[26] LU Tian-wei, FENG Chuang-shi, WANG Zheng, et al. Microstructures and Mechanical Properties of CoCrFeNiAl0.3High-Entropy Alloy Thin Films by Pulsed Laser Deposition[J]. Applied Surface Science, 2019, 494: 72-79.

[27] 应小东, 李午申, 冯灵芝. 激光表面改性技术及国内外发展现状[J]. 焊接, 2003(1): 5-8.

YING Xiao-dong, LI Wu-shen, FENG Ling-zhi. Technology of Laser Surfacing Modification and Development Situation Domestically and Abroad[J]. Welding & Joining, 2003(1): 5-8.

[28] 张松, 吴臣亮, 王超, 等. 铁单元素基合金表面激光高熵合金化涂层的制备[J]. 金属学报, 2014, 50(5): 555-560.

ZHANG Song, WU Chen-liang, WANG Chao, et al. Synthesis of Laser High Entropy Alloying Coating on the Surface of single-Element Fe Base Alloy[J]. Acta Metallurgica Sinica, 2014, 50(5): 555-560.

[29] MOHAN MUNDOTIYA B, ULLAH W. Morphology Controlled Synthesis of the Nanostructured Gold by Electrodeposition Techniques[M]. London: IntechOpen, 2019.

[30] WANG L M, CHEN C C, YEH J W, et al. The Microstructure and Strengthening Mechanism of Thermal Spray Coating NiCo0.6Fe0.2CrSiAlTi0.2High-Entropy Alloys[J]. Materials Chemistry and Physics, 2011, 126(3): 880-885.

[31] XIN W, WANG Y J, WEI S C, et al. Research Progress of the Preparation of High Entropy Alloy Coatings by Spraying[J]. Chinese Journal of Engineering, 2021, 43(2): 170-178.

[32] WANG Wen-rui, QI Wu, XIE Lu, et al. Microstructure and Corrosion Behavior of (CoCrFeNi)95Nb₅ High- Entropy Alloy Coating Fabricated by Plasma Spraying[J]. Materials, 2019, 12(5): 694.

[33] LIN Dan-yang, ZHANG Nan-nan, HE Bin, et al. Influence of Laser re-Melting and Vacuum Heat Treatment on Plasma-Sprayed FeCoCrNiAl Alloy Coatings[J]. Journal of Iron and Steel Research, International, 2017, 24(12): 1199-1205.

[34] YIN Shuo, LI Wen-ya, SONG Bo, et al. Deposition of FeCoNiCrMn High Entropy Alloy (HEA) Coating via Cold Spraying[J]. Journal of Materials Science & Technology, 2019, 35(6): 1003-1007.

[35] CUI Ze-qin, QIN Zhen, DONG Peng, et al. Microstructure and Corrosion Properties of FeCoNiCrMn High Entropy Alloy Coatings Prepared by High Speed Laser Cladding and Ultrasonic Surface Mechanical Rolling Treatment[J]. Materials Letters, 2020, 259: 126769.

[36] LU K. Nanomaterials. Making Strong Nanomaterials Ductile with Gradients[J]. Science, 2014, 345(6203): 1455-1456.

[37] SHANG Cai-yun, AXINTE E, SUN Jun, et al. CoCrFeNi (W1 – xMo) High-Entropy Alloy Coatings with Excellent Mechanical Properties and Corrosion Resistance Prepared by Mechanical Alloying and Hot Pressing Sintering[J]. Materials & Design, 2017, 117: 193-202.

[38] ZHANG H, PAN Y, HE Y Z. Grain Refinement and Boundary Misorientation Transition by Annealing in the Laser Rapid Solidified 6FeNiCoCrAlTiSi Multicomponent Ferrous Alloy Coating[J]. Surface and Coatings Technology, 2011, 205(16): 4068-4072.

[39] JIN Bing-qian, ZHANG Nan-nan, GUAN Sheng, et al. Microstructure and Properties of Laser re-Melting FeCoCrNiAl0.5SiHigh-Entropy Alloy Coatings[J]. Surface and Coatings Technology, 2018, 349: 867-873.

[40] LI Rui-di, WANG Min-bo, YUAN Tie-chui, et al. Microstructural Modification of Laser-Deposited High-Entropy CrFeCoNiMoWC Alloy by Friction Stir Processing: Nanograin Formation and Deformation Mechanism[J]. Metallurgical and Materials Transactions A, 2017, 48(2): 841-854.

[41] ZHANG G J, TIAN Q W, YIN K X, et al. Effect of Fe on Microstructure and Properties of AlCoCrFeNi (=1.5, 2.5) High Entropy Alloy Coatings Prepared by Laser Cladding[J]. Intermetallics, 2020, 119: 106722.

[42] CHENG Jiang-bo, LIU Dan, LIANG Xiu-bing, et al. Microstructure and Electrochemical Properties of CoCrCuFeNiNbHigh-Entropy Alloys Coatings[J]. Acta Metallurgica Sinica (English Letters), 2014, 27(6): 1031-1037.

[43] JIANG Y Q, LI J, JUAN Y F, et al. Evolution in Microstructure and Corrosion Behavior of AlCoCrFeNi High- Entropy Alloy Coatings Fabricated by Laser Cladding[J]. Journal of Alloys and Compounds, 2019, 775: 1-14.

[44] CHAO Qi, GUO Ting-ting, JARVIS T, et al. Direct Laser Deposition Cladding of AlCoCrFeNi High Entropy Alloys on a High-Temperature Stainless Steel[J]. Surface and Coatings Technology, 2017, 332: 440-451.

[45] ZHANG Xue-run, CUI Xiu-fang, JIN Guo, et al. Microstructure Evolution and Properties of NiTiCrNbTaRefractory High-Entropy Alloy Coatings with Variable Ta Content[J]. Journal of Alloys and Compounds, 2022, 891: 161756.

[46] FENG Xing-guo, ZHANG Kai-feng, ZHENG Yu-gang, et al. Effect of Zr Content on Structure and Mechanical Properties of (CrTaNbMoV)ZrHigh-Entropy Alloy Films[J]. Nuclear Instruments and Methods in Physics Research Section B: Beam Interactions With Materials and Atoms, 2019, 457: 56-62.

[47] GUO Ya-xiong, SHANG Xiao-juan, LIU Qi-bin. Microstructure and Properties of In-Situ TiN Reinforced Laser Cladding CoCr2FeNiTiHigh-Entropy Alloy Composite Coatings[J]. Surface and Coatings Technology, 2018, 344: 353-358.

[48] BACHANI S K, WANG C J, LOU B S, et al. Microstructural Characterization, Mechanical Property and Corrosion Behavior of VNbMoTaWAl Refractory High Entropy Alloy Coatings: Effect of Al Content[J]. Surface and Coatings Technology, 2020, 403: 126351.

[49] HUNG S B, WANG C J, CHEN Yen-yu, et al. Thermal and Corrosion Properties of V-Nb-Mo-Ta-W and V-Nb- Mo-Ta-W-Cr-B High Entropy Alloy Coatings[J]. Surface and Coatings Technology, 2019, 375: 802-809.

[50] ZHANG Y, LU Z P, MA S G, et al. Guidelines in Predicting Phase Formation of High-Entropy Alloys[J]. MRS Communications, 2014, 4(2): 57-62.

[51] 吕莎莎, 祖宇飞, 陈国清, 等. 陶瓷颗粒增强Cr0.5MoNbWTi难熔高熵合金复合材料的制备及其力学性能[J]. 无机材料学报, 2021, 36(4): 386-392.

LÜ Sha-sha, ZU Yu-fei, CHEN Guo-qing, et al. Preparation and Mechanical Property of the Ceramic-Reinforced Cr0.5MoNbWTi Refractory High-Entropy Alloy Matrix Composites[J]. Journal of Inorganic Materials, 2021, 36(4): 386-392.

[52] OTTO F, YANG Y, BEI H, et al. Relative Effects of Enthalpy and Entropy on the Phase Stability of Equiatomic High-Entropy Alloys[J]. Acta Materialia, 2013, 61(7): 2628-2638.

[53] 张晗, 艾云龙, 陈卫华, 等. 难熔高熵合金研究进展[J]. 功能材料, 2021, 52(4): 4062-4070.

ZHANG Han, AI Yun-long, CHEN Wei-hua, et al. Research Progress of Refractory High-Entropy Alloys[J]. Journal of Functional Materials, 2021, 52(4): 4062-4070.

[54] LI Jie-min, YANG Xiao, ZHU Ruan-li, et al. Corrosion and Serration Behaviors of TiZr0.5NbCr0.5VMoHigh Entropy Alloys in Aqueous Environments[J]. Metals, 2014, 4(4): 597-608.

[55] 种凯, 张志彬, 邹勇, 等. 高熵非晶合金设计、制备及性能的研究进展[J]. 材料导报, 2021, 35(17): 17019- 17025.

CHONG Kai, ZHANG Zhi-bin, ZOU Yong, et al. Research Progress on the Design, Preparation and Properties of High-Entropy Metallic Glasses[J]. Materials Reports, 2021, 35(17): 17019-17025.

[56] GAO M C, YEH J W, LIAW P K, et al. High-Entropy Alloys[M]. Cham: Springer International Publishing, 2016.

[57] GUO Sheng, NG C, LU Jian, et al. Effect of Valence Electron Concentration on Stability of Fcc or Bcc Phase in High Entropy Alloys[J]. Journal of Applied Physics, 2011, 109(10): 103505.

[58] LI Shen, YAMAGUCHI T. High-Temperature Oxidation Performance of Laser-Cladded Amorphous TiNiSiCrCoAl High-Entropy Alloy Coating on Ti-6Al-4V Surface[J]. Surface and Coatings Technology, 2022, 433: 128123.

[59] FENG X B, FU W, ZHANG J Y, et al. Effects of Nanotwins on the Mechanical Properties of AlxCoCrFeNi High Entropy Alloy Thin Films[J]. Scripta Materialia, 2017, 139: 71-76.

[60] WANG Ze, WANG Cheng, ZHAO Yi-lu, et al. High Hardness and Fatigue Resistance of CoCrFeMnNi High Entropy Alloy Films with Ultrahigh-Density Nanotwins[J]. International Journal of Plasticity, 2020, 131: 102726.

[61] CHEN Yu-jie, CHEN Deng-ke, AN Xiang-hai, et al. Unraveling Dual Phase Transformations in a CrCoNi Medium-Entropy Alloy[J]. Acta Materialia, 2021, 215: 117112.

[62] JIANG Li, HU Yong-jie, SUN Kai, et al. Irradiation- Induced Extremes Create Hierarchical Face-/Body-Centered-Cubic Phases in Nanostructured High Entropy Alloys[J]. Advanced Materials, 2020, 32(39): 2002652.

[63] YAN Xue, ZHANG Yong. High-Entropy Films and Compositional Gradient Materials[J]. Surface Technology, 1993, 48(6): 98.

[64] WALBRÜHL M, LINDER D, ÅGREN J, et al. Modelling of Solid Solution Strengthening in Multicomponent Alloys[J]. Materials Science and Engineering: A, 2017, 700: 301-311.

[65] LIU Chang, LU Wen-jun, XIA Wen-zhen, et al. Massive Interstitial Solid Solution Alloys Achieve Near-Theoretical Strength[J]. Nature Communications, 2022, 13: 1102.

[66] RONG Zhi-yi, WANG Chao-hui, WANG You, et al. Microstructure and Properties of FeCoNiCrX (XMN, Al) High-Entropy Alloy Coatings[J]. Journal of Alloys and Compounds, 2022, 921: 166061.

[67] 黄元盛, 温立哲. 退火处理对Al3CoCrCu1/2FeMoNiTi高熵合金激光涂层组织和性能的影响[J]. 表面技术, 2016, 45(7): 162-166.

HUANG Yuan-sheng, WEN Li-zhe. Effect of Annealing on the Microstructure and Property of Al3CoCrCu1/2FeMoNiTiHigh-Entropy Alloy Laser Coating[J]. Surface Technology, 2016, 45(7): 162-166.

[68] LIU Li-yuan, ZHANG Yang, HAN Ji-hong, et al. Nanoprecipitate-Strengthened High-Entropy Alloys[J]. Advanced Science, 2021, 8(23): 2100870.

[69] LI Zhi-ming, PRADEEP K G, DENG Yun, et al. Metastable High-Entropy Dual-Phase Alloys Overcome the Strength–Ductility Trade-off[J]. Nature, 2016, 534(7606): 227-230.

[70] CHEN Shuai, AITKEN Z H, PATTAMATTA S, et al. Simultaneously Enhancing the Ultimate Strength and Ductility of High-Entropy Alloys via Short-Range Ordering[J]. Nature Communications, 2021, 12: 4953.

[71] BU Ye-qiang, WU Yuan, LEI Zhi-feng, et al. Local Chemical Fluctuation Mediated Ductility in Body-Centered- Cubic High-Entropy Alloys[J]. Materials Today, 2021, 46: 28-34.

[72] LIU L, ZHU J B, HOU C, et al. Dense and Smooth Amorphous Films of Multicomponent FeCoNiCuVZrAl High-Entropy Alloy Deposited by Direct Current Magnetron Sputtering[J]. Materials & Design, 2013, 46: 675- 679.

[73] LI Li-chao, LI Ming-xing, LIU Ming, et al. Enhanced Oxidation Resistance of MoTaTiCrAl High Entropy Alloys by Removal of Al[J]. Science China Materials, 2021, 64(1): 223-231.

[74] BUTLER T M, CHAPUT K J. Native Oxidation Resistance of Al20Nb30Ta10Ti30Zr10Refractory Complex Concentrated Alloy (RCCA)[J]. Journal of Alloys and Compounds, 2019, 787: 606-617.

[75] LI Shen, YAMAGUCHI T. High-Temperature Oxidation Performance of Laser-Cladded Amorphous TiNiSiCrCoAl High-Entropy Alloy Coating on Ti-6Al-4V Surface[J]. Surface and Coatings Technology, 2022, 433: 128123.

[76] 丁一, 胡振峰, 梁秀兵, 等. 高熵合金高温抗氧化性的研究进展[J]. 表面技术, 2021, 50(1): 162-172.

DING Yi, HU Zhen-feng, LIANG Xiu-bing, et al. Research Progress in Antioxidation of High Entropy Alloys at High Temperatures[J]. Surface Technology, 2021, 50(1): 162-172.

[77] KUANG Juan, ZHANG Ping, WANG Qian-qian, et al. Formation and Oxidation Behavior of Refractory High- Entropy Silicide (NbMoTaW)Si2Coating[J]. Corrosion Science, 2022, 198: 110134.

[78] WEN Xin, CUI Xiu-fang, JIN Guo, et al. A Novel Ni2MnCuSnAl0.1Multi-Principal Element Alloy Coating to Enhance the Wear Resistance and Corrosion Resistance of Mg-Li Alloy[J]. Optics & Laser Technology, 2021, 142: 107243.

[79] ALEMBERTI A, SMIRNOV V, SMITH C F, et al. Overview of Lead-Cooled Fast Reactor Activities[J]. Progress in Nuclear Energy, 2014, 77: 300-307.

[80] ZHANG Jin-suo. A Review of Steel Corrosion by Liquid Lead and Lead-Bismuth[J]. Corrosion Science, 2009, 51(6): 1207-1227.

[81] YANG Jian, ZHOU Ming-yang, LV Liang-liang, et al. Influence of Si Addition on the Microstructure, Mechanical and Lead-Bismuth Eutectic Corrosion Properties of an Amorphous AlCrFeMoTiSixHigh-Entropy Alloy Coating[J]. Intermetallics, 2022, 148: 107649.

[82] ZINKLE S J, WAS G S. Materials Challenges in Nuclear Energy[J]. Acta Materialia, 2013, 61(3): 735-758.

[83] 靳柯, 卢晨阳, 豆艳坤, 等. 高熵合金辐照损伤的实验研究进展[J]. 材料导报, 2020, 34(17): 17018-17030.

JIN Ke, LU Chen-yang, DOU Yan-kun, et al. Advances in Experimental Research on Irradiation Damage of High- Entropy Alloys[J]. Materials Reports, 2020, 34(17): 17018-17030.

[84] EL-ATWANI O, LI N, LI M, et al. Outstanding Radiation Resistance of Tungsten-Based High-Entropy Alloys[J]. Science Advances, 2019, 5(3): eaav2002.

[85] FENG Xing-guo, ZHANG Kai-feng, ZHENG Yu-gang, et al. Chemical State, Structure and Mechanical Properties of Multi-Element (CrTaNbMoV)NFilms by Reactive Magnetron Sputtering[J]. Materials Chemistry and Physics, 2020, 239: 121991.

[86] LIU Chang, LI Zhi-ming, LU Wen-jun, et al. Reactive Wear Protection through Strong and Deformable Oxide Nanocomposite Surfaces[J]. Nature Communications, 2021, 12: 5518.

[87] SANTANA Y Y, SOW M A, NOUVELLON C, et al. Influence of Powder Mixing Method on Properties of High Entropy Alloys of FeCrMnAlMo Thin Coatings Obtained by Magnetron Sputtering[J]. Surface and Coatings Technology, 2022, 446: 128744.

[88] YE Qing-feng, FENG Kai, LI Zhu-guo, et al. Microstructure and Corrosion Properties of CrMnFeCoNi High Entropy Alloy Coating[J]. Applied Surface Science, 2017, 396: 1420-1426.

[89] CHENG J B, LIANG X B, WANG Z H, et al. Formation and Mechanical Properties of CoNiCuFeCr High-Entropy Alloys Coatings Prepared by Plasma Transferred Arc Cladding Process[J]. Plasma Chemistry and Plasma Processing, 2013, 33(5): 979-992.

[90] LEY N, JOSHI S S, ZHANG Bao-zhuo, et al. Laser Coating of a CrMoTaWZr Complex Concentrated Alloy Onto a H13 Tool Steel Die Head[J]. Surface and Coatings Technology, 2018, 348: 150-158.

[91] HAN Z D, LUAN H W, LIU X, et al. Microstructures and Mechanical Properties of Ti NbMoTaW Refractory High- Entropy Alloys[J]. Materials Science and Engineering: A, 2018, 712: 380-385.

[92] NIE X W, CAI M D, CAI S. Microstructure and Mechanical Properties of a Novel Refractory High Entropy Alloy HfMoScTaZr[J]. International Journal of Refractory Metals and Hard Materials, 2021, 98: 105568.

[93] LÖBEL M, LINDNER T, MEHNER T, et al. Microstructure and Wear Resistance of AlCoCrFeNiTi High-Entropy Alloy Coatings Produced by HVOF[J]. Coatings, 2017, 7(9): 144.

[94] SUN Zhao-lei, ZHANG Ming-yuan, WANG Gao-qi, et al. Wear and Corrosion Resistance Analysis of FeCoNiTiAlx High-Entropy Alloy Coatings Prepared by Laser Cladding[J]. Coatings, 2021, 11(2): 155.

[95] LIU Jian, LIU Hao, CHEN Pei-jian, et al. Microstructural Characterization and Corrosion Behaviour of AlCoCrFeNiTixHigh-Entropy Alloy Coatings Fabricated by Laser Cladding[J]. Surface and Coatings Technology, 2019, 361: 63-74.

[96] WEN Xin, CUI Xiu-fang, JIN Guo, et al. In-Situ Synthesis of Nano-Lamellar Ni1.5CrCoFe0.5Mo0.1NbEutectic High-Entropy Alloy Coatings by Laser Cladding: Alloy Design and Microstructure Evolution[J]. Surface and Coatings Technology, 2021, 405: 126728.

[97] GU Zhen, XI Sheng-qi, MAO Pu, et al. Microstructure and Wear Behavior of Mechanically Alloyed Powder AlMo0.5NbFeTiMn2High Entropy Alloy Coating Formed by Laser Cladding[J]. Surface and Coatings Technology, 2020, 401: 126244.

[98] ZHANG S, WU C L, ZHANG C H, et al. Laser Surface Alloying of FeCoCrAlNi High-Entropy Alloy on 304 Stainless Steel to Enhance Corrosion and Cavitation Erosion Resistance[J]. Optics & Laser Technology, 2016, 84: 23-31.

[99] ANG A S M, BERNDT C C, SESSO M L, et al. Plasma-Sprayed High Entropy Alloys: Microstructure and Properties of AlCoCrFeNi and MnCoCrFeNi[J]. Metallurgical and Materials Transactions A, 2015, 46(2): 791-800.

Research Progress of High-entropy Alloy Coatings

,,,,,

(State Key Laboratory for Mechanical Behavior of Materials, Xi'an Jiaotong University, Xi'an 710049, China)

Due to the excellent comprehensive properties superior to their bulk siblings and traditional metallic coatings, high-entropy alloy (HEA) coatings have exhibited great application potentials in extreme service environments such as in aerospace and nuclear reactors. The coupling of low-dimensional morphology induced size effect and unique HEA multi-principal effect endows the HEA coatings with homogeneous composition, dense and stable microstructure, and exceptional performances. In this paper, the main preparation technologies of HEA coatings in recent years were firstly introduced, such as the sputtering deposition, laser surface modification, electrochemical deposition and spraying technology, briefly describing the principles and advantages of different preparing processes, and the influence of process parameters on the microstructure and properties. Summary on the development status of HEA coating preparation technologies is beneficial to the design and optimization of process under a particular condition. Secondly, the effect of main constituent elements in HEAs, manipulating criteria of phase structure and phase transformation behavior were discussed. The constituent elements essentially make a crucial effect on the microstructure and service performance of HEA coatings. Especially, the thermodynamic effect between elements can tune the phase structure of HEA coatings, which also could be effectively predicted based on the related thermodynamic parameters. In addition, the phase transformation can take place in HEA coatings under the effect of preparation process, heat treatment, plastic deformation and irradiation, further changing their microstructures. Moreover, the service performances of HEA coatings, including mechanical properties, oxidation resistance, corrosion resistance, irradiation tolerance, and abrasion resistance, were elaborated, as well as analyzing the correlation of composition/preparation technology-microstructure-property and related mechanisms. Based on the theory of solid solution strengthening, grain boundary strengthening, dislocations strengthening, precipitation strengthening, phase-transformation strengthening, chemical short-range ordering and local chemical fluctuation strengthening, the HEA coatings exhibit outstanding mechanical properties. The unique microstructure of HEA coatings, such as high phase stability and chemical disordering, determines the significant oxidation resistance because the diffusion of oxygen and chemical reaction with constituent elements are effectively limited. The single-phase solid solution structure is not only in favor of oxidation resistance, but also can inhibit the generation of micro-batteries between heterogeneous phases and relieve the corrosion from chemical liquid. The sluggish diffusion effect of HEA coatings and the in-situ formation of passive or oxidation film can also effectively impede the penetration of harmful elements, improving the corrosion resistance. As for the irradiation resistance, the highly atomic solubility and complicated degree result in the difficult migration and aggregation of irradiated defects, dramatically enhancing the irradiation damage tolerance of HEA coatings. Finally, the key scientific problems and challenges in current research work of HEA coatings were summarized, concomitantly prospecting the development direction and application foreground. At present, great progress has been made in the study of HEA coatings, while there are still many scientific problems to be solved, such as the complexity of composition design, classical strength-plasticity tradeoff at room temperature, and performance optimization in harsh environment. The application of computational simulation, high throughput experiment and first-principles calculation in the research of HEA coatings will also become a fashionable development direction.

high entropy alloy coating; preparation technology; principal element; microstructures; service properties

TB34

A

1001-3660(2023)01-0001-20

10.16490/j.cnki.issn.1001-3660.2023.01.001

2022–01–12;

2022–03–05

2022-01-12;

2022-03-05

国家自然科学基金项目(U2067219、U20B2027、52001247、92163201);博士后创新人才支持计划项目(BX20190266)

The National Natural Science Foundation of China (U2067219, U20B2027, 52001247, 92163201); the Initiative Postdocs Supporting Program (BX20190266)

李星(1995—),女,硕士研究生,主要研究方向为高熵合金涂层。

LI Xing (1995-), Female, Postgraduate, Research focus: high-entropy alloy coatings.

王亚强(1988—),男,博士,副教授,主要研究方向为高性能核燃料包壳金属涂层材料的研发及应用。

WANG Ya-qiang (1988-), Male, Doctor, Associate professor, Research focus: development and application of high- performance metal coatings for nuclear fuel claddings.

李星, 王亚强, 张金钰, 等. 高熵合金涂层的研究进展[J]. 表面技术, 2023, 52(1): 1-20.

LI Xing, WANG Ya-qiang, ZHANG Jin-yu, et al. Research Progress of High-entropy Alloy Coatings[J]. Surface Technology, 2023, 52(1): 1-20.

责任编辑:万长清