连杆自动化锻造生产线工艺设计

2023-02-07史延辰岳海军韩薇任静王勋南宫市精强连杆有限公司

文/史延辰,岳海军,韩薇,任静,王勋·南宫市精强连杆有限公司

近些年社会高速发展,制造行业的相关技术同样也有了质的变革,由原来的人工低端设备制造走向了自动化生产。其中,最有代表性的行业就是汽车零部件的生产制造,但是汽车零部件的锻造又是环境差、强度大、节拍快、批量大、精度高、要求产品一致性好的行业。发动机连杆作为非调质钢锻件,其整个生产过程的温度控制直接影响到连杆的硬度、金相组织和机械强度,故实现自动化生产很有必要。本文以连杆生产为例,论述实现自动化生产的各种技术设计。

工艺路线设计

根据车间现场场地结合各设备尺寸、间距等情况,经计算设计,该生产线需桁架机械手4台,机器人4台,连杆锻件重量1 ~5kg,机器人设计型号为35kg。生产线布局见图1。

图1 生产线布局

自动化生产的过程设计

⑴下料。下料设备主要有棒料剪和锯床,棒料剪优点是无材料浪费,缺点是切口有变形,影响后工序的夹持,且棒料剪对于料节的长度控制公差较大,而锯床和棒料剪的优缺点相对。经综合分析,采用数控锯床实现下料。

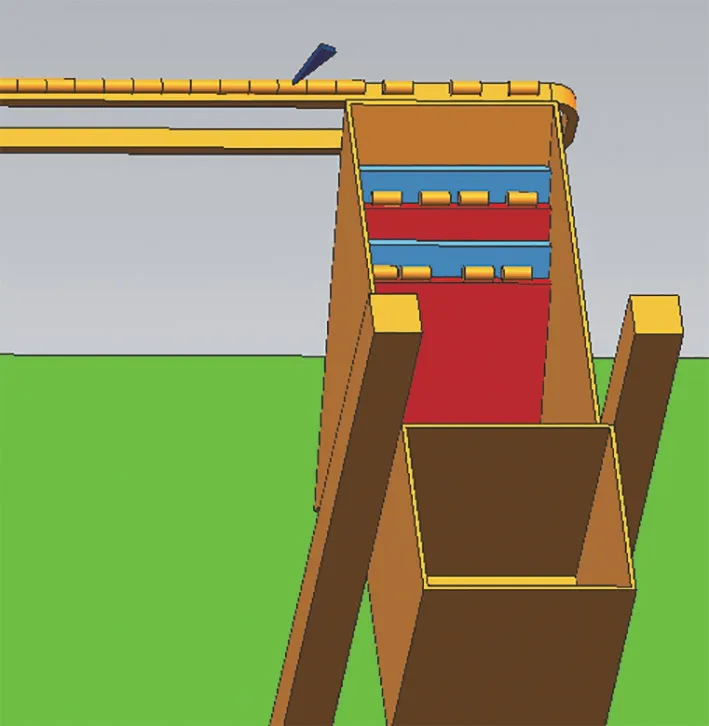

⑵下好料的料节进入中频加热炉需要相应的设备来代替人工,故需设计一套自动提升送料机构(图2)来实现,通过红色动板上下提升,将料节有序的提升到加热炉料道。加热设备采用中频加热炉。棒料加热温度是关键参数之一,故在中频加热炉末端设计红外测温监控设备,红外测温监控设备和PLC 相连接,对温度过高及温度过低的料节进行分选剔除。

图2 自动提升送料机构

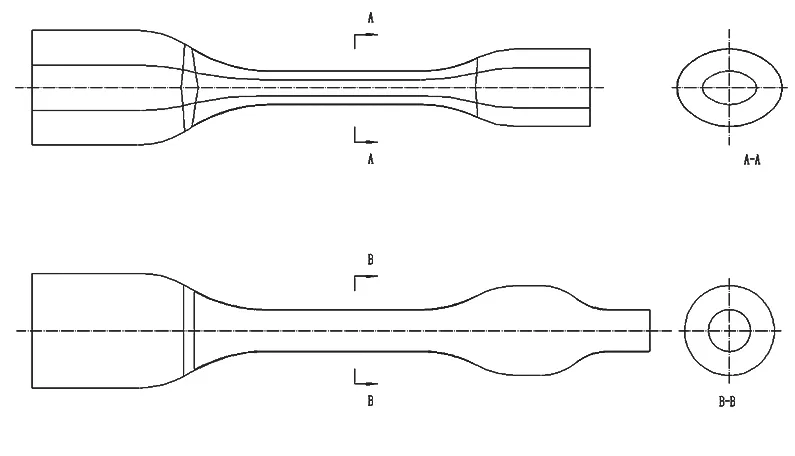

⑶温度合格的料节流入自动推送器卡口,感应到料节信号后,推料器将加热的料节推送到自动辊锻机处,自动辊锻机感应到信号后,进行自动辊锻。而辊锻模的设计不同于人工操作生产线,因采用自动生产线,连杆的辊坯不再需要钳头,这样每支连杆可以节省30g 左右的钢材,但同时也带来弊病,人工用钳子夹持能有效地防止辊坯滚动,而自动生产线需要一次定位合格,不能有滚动发生。经反复测试并根据VERACAD 模拟软件模拟,设计出一套扁平式且无折叠的辊坯(图3)。

图3 扁平式且无折叠的辊坯

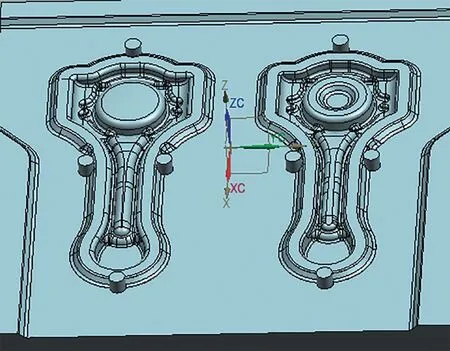

⑷经辊锻过后的辊坯经过桁架机械手和机器人的配合操作,将辊坯放置在压扁工序,压扁过后机器人将辊坯放置在预锻模腔上,辊坯经过锻压后,需要机器人将连杆转运至终锻工步,因机器人不同于人工操作,需要有一定夹持空间,故设计连杆顶出装置,将连杆顶出一定高度,考虑预锻、终锻均需要顶出,故设计带顶出装置的模具来满足自动化生产要求(图4)。

图4 带顶出装置的模具

⑸预锻终锻完成后,机器人和桁架机械手配合将毛坯转运至切边工序。切边完成后,同样需要机器人转运,故将切边工装与PLC 相连接,由机器人将连杆转运至热矫正工序,然后切边工装下面将剩余切边顶出,桁架机械手将飞边转运至废料箱。

⑹BY 处理、探伤、抛丸等工序均需转运车人工操作至设备处进行相应的作业。

设备安排及节拍分析

工艺流程设计完成后,设备已确定完毕,进而对工序的节拍进行分析,合理安排每台设备的作业时间,力争瓶颈工序与一般工序相差更少。对整个流程作业节拍统计(表1)。根据表1 统计,按照设备进行节拍分析,其中,模锻设备为瓶颈工序,其节拍Tpress=T7+T8+T9+T10+T11+T12+T13=16s,整合节拍,R1 机器人将辊坯转运至压扁工步的同时,对预锻模腔喷石墨,同样,在R1 机器人将压扁的辊坯转运至预锻工步时终锻模腔喷石墨。这样就可以整合两个工步,节省节拍6s,最终确定节拍为10s。

表1 各工序节拍统计

自动化生产线的弊端控制

自动化生产线其弊端有:辊锻机械手抓取位置错误导致辊锻机闷车,锻模粘模后下一个辊坯重复锻造导致废品甚至闷车,毛坯周转位置偏离导致废品甚至闷车,毛坯抓取失败导致设备空打影响后工序的抓取及节拍等。

分析以上缺点,设计了一套完善的PLC 控制系统及位置监控系统,任何动作没有完成或者位置错误,均报警,此时自动化生产线的监控人员进行人工干预,防止事故发生。同时在机器人的周边设计红外安全防错,当人员靠近机器人时,机器人自动停机,保证人员的安全。

结束语

工业自动化作为现代工业技术的核心,是工业现代化的物质基石和重要标志。特别是现代汽车工业的发展,主机厂要求产品质量的稳定性和一致性。锻造生产环境相对恶劣,一线操作人员匮乏,且生产过程需要多人操作,劳动强度大,锻造自动化能够有效的保证产品的一致性和解放生产力。对模具进行优化设计,采用机器人对锻造连杆生产过程的热料进行夹钳、转运,生产节拍由原来的13s 提升至10s,且避免了人为因素的节拍不一致,降低了劳动强度,节省了人力资源,提高了生产效率,产品质量得到了更大保证。