新能源汽车差速器壳体激光选区熔化成形及优化

2023-02-07邵长伟泸州豪能传动技术有限公司

文/邵长伟·泸州豪能传动技术有限公司

王莲莲,白晶斐,门正兴·成都航空职业技术学院

吴凌·重庆华港科技有限公司

2025 年我国国内汽车销量预计达到3500 万辆,其中新能源汽车销量占汽车总销量比例将达20%,到2030 年,全球电动汽车保有量将达到1.25 亿辆,巨大的市场导致汽车零部件市场的激烈竞争,而我国汽车零部件与国际知名品牌还有很大差距。新能源汽车零部件制造及研发竞争日益白热化,导致增材制造(3D 打印)等先进工艺成为新能源汽车零部件领域研发的标配技术,全球汽车零部件配套供应商及车企均大量使用增材制造技术进行产品的快速研发及小批量试制,同时增材制造设备厂商也在不断推出适用于汽车零部件快速成形的增材制造方法及设备。

差速器壳体成形技术介绍

以差速器壳体为例,其是传统燃油车和新能源汽车差速器的主要构件,壳体零件形状复杂并包含内腔结构,工业化大批量生产一般采用球墨铸铁砂型铸造而成。新型差速器壳体的单件小批量试制无法采用数控加工方法快速生产,目前常用的方法包括:⑴制作木模,砂型铸造,此方法制造成本低,但是制造周期长,零件精度差;⑵粘结剂3D 打印砂型后直接铸造,特点是成形快速,可以采用球墨铸铁,缺点是需要重新设计铸造工艺方案,成本高;⑶3D 打印蜡型,熔模铸造,成形零件表面质量好,但周期较长;⑷激光选区熔化(Selective Laser Melting,SLM)直接成形,此方法可一次成形零件,成形精度较高。

SLM 方法采用高能量密度激光器作为热源,通过激光照射实现单层金属粉末熔化后快速凝固,再用金属粉末覆盖已成形区域,如此过程反复最终形成零件。与其他金属零件成形方法相比,SLM 金属3D 打印技术成形特点是快速成形力学性能接近锻件、形状复杂的中小型零件,特别是包含复杂内部结构,如空腔、栅格、多孔、内流道等结构零件的制造,是目前最为重要、应用最为广泛的中小型金属零件3D 打印成形方法。本文以某新能源汽车差速器壳体为研究对象,对汽车零件SLM 快速成形的工艺方法进行探索。

差速器壳体成形分析

某新型新能源汽车差速器壳体零件如图1 所示,零件最大外形尺φ129mm×116mm,包含内腔、腔体外轮廓、连接法兰、两端内螺旋连接口,结构复杂,采用数控方法无法快速成形。

图1 差速器壳体示意图

激光选区熔化成形过程模拟分析

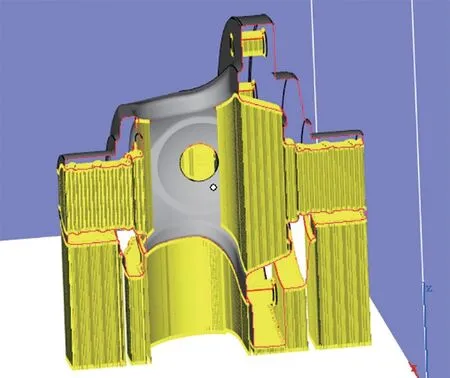

考虑到差速器壳体有半封闭内腔,内部支撑难以去除的问题,最终选择如图2 所示的零件摆放方式。零件添加支撑基本在零件外侧,零件最大高度为法兰。采用Simufact Additive 对差速器壳体的激光选区熔化成形工艺过程进行模拟分析及优化,包括SLM 成形过程、热处理过程、切割基板过程、去除支撑过程。成形材料为316 不锈钢,固有应变值:εxx=-0.008,εyy=-0.003,εzz=-0.030。 对 差 速器壳体及支撑划分像素体网格,六面体单元网格为正方形,最大尺寸2mm,共划分网格50418个,61层。

图2 差速器壳体SLM 成形方案

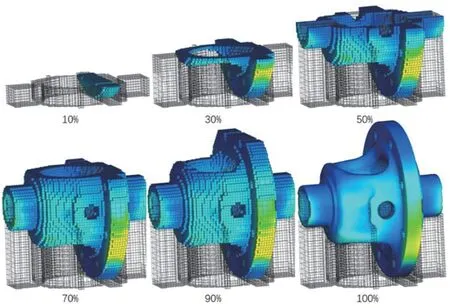

差速器壳体SLM 成形过程如图3 所示,灰色网格为支撑部分,零件颜色表示整体变形分布,蓝色为小变形,黄色为大变形 。在SLM 成形过程中差速器壳体总体变形较为均匀,在零件法兰边缘,即零件最大宽度区域,由于材料受约束较少,所以变形最大,最大变形为1.59mm。

图3 差速器壳体SLM 成形过程中变形分布

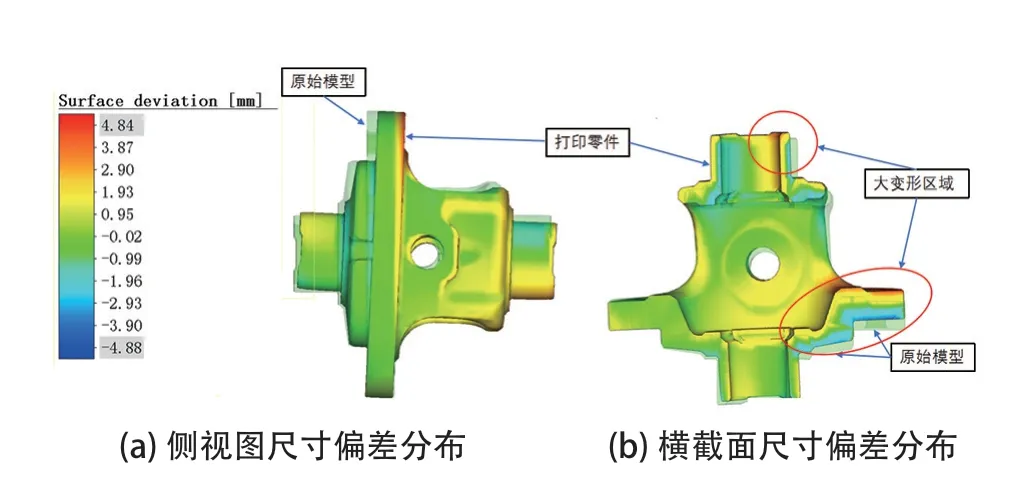

图4 为SLM 成形差速器壳体与原始模型对比,半透明模型为原始模型,不透明模型为SLM 成形零件模型。在完成一系列后处理工作后,SLM 成形零件发生很大变形,最大变形尺寸为4.84mm。差速器壳体变形的主要原因与零件的摆放方式有很大关系,不均匀的支撑分布和打印顺序的不同导致零件内部应力分布非常不均匀,特别是线切割与基板分离和去除支撑后。零件的最大变形区域为红色圆框区域,该部分为最后成形区域和约束较小区域。

图4 SLM 成形差速器壳体尺寸偏差

采用反向变形模拟优化降低最终零件与零件数字模型的偏差,迭代计算得到最终激光选区熔化成形差速器壳体与原始模型对比图(图5),差速器壳体最大偏离减小到1.36mm 左右。结合模拟结果以及差速器壳体最终装配要求,对零件大变形区域增加1mm加工余量,其余加工区域增加0.5mm 加工余量,非加工面零件尺寸保持不变。

图5 优化后SLM 成形差速器壳体尺寸偏差

差速器壳体激光选区熔化成形

采用华曙高科FS271M 设备进行差速器壳体打印,材料为316L 不锈钢粉末。零件成形参数为激光功率220W,激光扫描速度1100mm/s,单层成形厚度0.03mm,扫描间距0.1mm。零件内部实际支撑如图6 所示,打印完成后将基板从设备里取出,清理干净粉末后将产品放入退火炉,进行去应力退火,减小产品内应力。将去应力完成的产品送往线切割机床进行零件与基板分离。去除产品支撑,并对支撑部位进行打磨抛光处理,最后将单个零件放入喷砂机进行表面喷砂(图7),壳体表面无明显缺陷,表面粗糙度为Ra3.2μm 以上。此零件从接到图纸到交付最终零件共耗时4 天,其中打印时间1.5 天,后处理时间2.5 天。

图6 差速器壳体支撑分布

图7 SLM 成形生产的差速器壳体

成形质量分析

采用三维激光扫描仪对差速器壳体进行扫描获取成形后的外观数据,其壳体内部扫描相对复杂,采用深孔扫描与单激光特征扫描方式,扫描后的片体文件和理论数模导入到Geomagic Control X,测试数据与理想数模采用最佳拟合对齐方法,3D 比较采用外观比较,最终检测结果如图8 所示。成形的试验件与理论数模总体上尺寸偏差较小,尺寸偏差值约等于0.03mm,95%表面特征均在±0.25mm范围内,超差部分主要集中在壳体曲面与曲面桥接区域的R 角部分;功能区域法兰连接盘与两端内螺旋连接头偏差值较小,85%范围在±0.1mm 内,100%在±0.25mm 范围内,对零件加工面进行加工后符合设计要求。

图8 SLM 成形差速器壳体尺寸分析

结束语

随着新能源汽车竞争的白热化,汽车零部件研发周期被不断压缩,采用激光选区熔化成形方法以及激光选区熔化成形过程有限元模拟分析,新能源汽车差速器壳体从接到图纸到交付最终零件共耗时4 天完成,后续数控加工余量也控制在1mm 左右,极大提升新型差速器壳体的研发效率,在汽车零部件的研发中可以广泛使用。