2024铝合金直接化学镀镍工艺及镀层性能

2023-02-06宿辉张迎原小寓付雅琦

宿辉,张迎,原小寓,付雅琦

黑龙江工程学院材料与化学工程学院,黑龙江 哈尔滨 150050

2024铝合金作为重要的AlCuMg系合金,具有密度低、延展性好、比强度高、易加工等优点,在航空航天、交通运输、医疗机械、建筑包装等领域获得广泛应用[1-2]。但 2024铝合金硬度低、易磨损,在含氯离子的环境中易发生严重的点蚀、缝隙腐蚀等局部腐蚀,影响铝合金构件的使用寿命和安全性,使其应用严重受限[3-5]。多数腐蚀和磨损都是从材料表面开始,因此材料的表面强化技术极其重要。目前铝合金的表面强化技术主要有阳极氧化[6-7]、微弧氧化[8]、激光熔覆[9]、电沉积有机薄膜[10]、化学气相沉积[11]、化学镀[12-14]等。化学镀因具有操作简单、能耗低,镀层均匀、耐磨、耐腐蚀等优点而备受关注。

然而铝合金化学性质活泼,表面容易氧化生成致密的膜层,属于难镀基材,故化学镀前要进行适当的前处理[15-18]。浸锌是铝合金最常用的预处理工艺之一[15]。韩滔等分别采用一次、二次浸锌工艺在5383铝合金表面化学镀Ni,发现二次浸锌后铝合金表面的锌含量较一次浸锌时更低,但获得的Ni镀层更加均匀、致密[16]。浸锌预处理工艺操作复杂,所得镀层在潮湿的腐蚀性环境中容易脱落,并且两次浸锌之间的退锌一般采用硝酸体系,存在环境污染问题[17]。此外,经过浸锌处理的铝件在浸入酸性化学镀镍液时,锌层容易溶解而缩短镀液寿命[18]。

因此,需要继续开发流程简单、成本低及环境友好的铝合金直接化学镀工艺。本文以2024铝合金为基体,通过无铬、无氟的直接化学镀工艺制备出均匀、致密、结合力强及耐蚀性良好的Ni-P合金镀层。

1 实验

1.1 基体材料

将2024铝合金线切割成10 mm × 10 mm × 5 mm大小,其成分(以质量分数计)为:Mg 1.6%,Cu 3.9%,Mn 0.5%,Cr 0.1%,Si 0.4%,Zn 0.2%,Fe 0.2%,Al余量。

1.2 铝合金预处理

1.2.1 打磨

使用600#至1000#金相砂纸逐级打磨。

1.2.2 化学除油

Na2CO340 g/L,NaOH 40 g/L,Na3PO420 g/L,温度 50 ℃,时间 15 ~ 20 min。

1.2.3 酸洗

酸洗可去除铝合金表面的金属杂质及氧化膜,具有一定的粗化作用。选用15 g/L硝酸 + 200 mL/L磷酸溶液、含10 g/L Na2MoO4的10%(体积分数)盐酸溶液及180 mL/L磷酸溶液作为酸洗液,分别编号为A、B和C,均在室温下处理1 ~ 2 min。

1.2.4 活化

活化可在基体表面形成保护膜,避免基体过腐蚀。选择300 mL/L氢氟酸和10 g/L NaOH + 25 g/L Na2MoO4溶液,分别编号为I和II,在室温下活化5 min。

1.3 化学镀Ni-P合金

采用酸性化学镀镍液,配方和工艺条件为:NiSO4·6H2O 25 g/L,NaH2PO2·H2O 30 g/L,Na3C6H5O7·2H2O 15 ~ 20 g/L,丁二酸 5 ~ 10 g/L,复合稳定剂 3 ~ 5 mg/L,pH 3.8 ~ 4.6(采用 NH3·H2O 调节),温度 80 ~ 90 °C,时间1 ~ 2 h。施镀过程中采用pH S-25型酸度计(上海仪电科学仪器股份有限公司)检测镀液的pH,用DK-98-IIA恒温水浴锅(泰斯特)控制镀液温度。

1.4 性能测试与表征

1.4.1 沉积速率

采用JA3003型电子天平(上海精密仪器仪表有限公司)称量铝合金试样施镀前后的质量,按式(1)计算沉积速率(v)。

式中m0、m1分别为施镀前、后试样的质量(单位:g);ρ为镀层的密度(取7.8 g/cm3);A为试样的面积(单位:cm2);t为施镀时间(单位:h)。

1.4.2 形貌、成分和显微硬度

用日立SU8010型扫描电子显微镜(SEM)观察镀层的微观形貌。用牛津X-Max 50 mm2型能谱仪(EDS)分析镀层的成分。用德国布鲁克D8 Advance型X射线衍射仪(XRD)分析镀层的相组成。用HDX-1000TB数显维氏硬度计(南京润奇检测仪器有限公司)检测镀层的显微硬度,载荷25 N,加载时间10 s,每种试样随机测5个点,取平均值。

1.4.3 结合力

根据 GB/T 5270-2005《金属基体上的金属覆盖层 电沉积和化学沉积层 附着强度试验方法评述》,采用热震法和锉刀法检测镀层的结合力。

(1) 热震法:将化学镀Ni试样放入220 ℃的烘箱中烘烤1.5 h,取出后立即放入室温的水中快速冷却,观察试样表面,镀层无鼓泡、片状剥落或分层剥离等现象视为结合力合格。

(2) 锉刀法:将试样夹在台钳上,用锉刀与镀层表面呈45°左右进行锉削,镀层无起泡、剥离现象视为结合力合格。

1.4.4 耐蚀性

采用美国普林斯顿VersaSTAT3电化学工作站和三电极体系检测镀层在3.5% NaCl溶液中的塔菲尔(Tafel)曲线。辅助电极为铂片,参比电极为饱和甘汞电极(SCE),工作电极为铝合金试样(先用环氧树脂将试样周边封好,再用壁纸刀划出1 cm2的裸露面积。

参考QB/T 3826-1999《轻工产品金属镀层和化学处理层的耐腐蚀试验方法 中性盐雾试验(NSS)法》,在LRHS-412-RY型盐雾试验箱(上海林频仪器股份有限公司)中进行中性盐雾试验,3.5% NaCl溶液,温度35 ℃。

2 结果与讨论

2.1 前处理工艺的确定

2.1.1 采用不同溶液酸洗时基体的质量损失

由图1可知,铝合金在A、B、C三种酸洗液中的质量损失相差较大,采用酸洗液A时质量损失最大,采用酸洗液C时质量损失最小。

图1 采用不同溶液酸洗后基材的质量损失Figure 1 Mass loss of substrate after being pickled with different solutions

2.1.2 酸洗和活化工艺的筛选

将3种酸洗液和两种活化液进行不同组合作为前处理,再在相同条件下化学镀镍1.5 h。从表1可知前处理工艺不同,Ni-P合金镀层的品质也不相同。采用方案5进行前处理时,所得Ni-P合金镀层均匀、平整,结合力好。因此选择方案5进行酸洗和活化,即先采用10%盐酸 + 10 g/L Na2MoO4溶液室温酸洗1 ~ 2 min,再采用10 g/L NaOH + 25 g/L Na2MoO4溶液室温活化5 min。

表1 采用不同前处理方案时所得Ni-P合金镀层的外观和结合力Table 1 Appearance and adhesion of Ni-P alloy coatings on 2024 aluminum alloy pretreated by different schemes

2.2 化学镀镍时pH和温度的选择

2.2.1 pH

由图2可见,温度固定为86 ℃时,随着镀液pH升高,沉积速率逐渐增大,pH升至4.4时沉积速率达到最大,之后随pH升高而减小。这是因为随着pH升高,次磷酸钠的还原能力增强,氧化还原电位增大,沉积加快。但当pH过高时,次磷酸钠的溶解度降低,部分次磷酸钠结晶析出,形成结晶核心,导致镀液自然分解。因此镀液pH必须控制在适宜的范围内,以4.4为宜。

图2 pH对沉积速率的影响Figure 2 Effect of pH on deposition rate

2.2.2 温度

温度是影响反应速率的重要因素。由图3可见,镀液pH固定为4.4时,随着温度升高,沉积速率先增大后减小,温度为86 ℃时沉积速率最高。这是因为随着温度升高,镀液中粒子的运动加快,与基体表面的碰撞作用增强,使基体表面的催化活性点增加,从而加快了金属离子的沉积。但温度过高时,镀液容易分解。较佳的温度为86 ℃。

图3 温度对沉积速率的影响Figure 3 Effect of temperature on deposition rate

2.3 较优工艺条件下所得Ni-P合金镀层的性能

2.3.1 形貌和成分

目视较佳工艺条件下所得Ni-P合金镀层,表面光亮平整。如图4所示,铝合金基体表面光滑,存在金相砂纸打磨留下的划痕和碎屑。化学镀Ni-P合金后,划痕已被均匀、致密的胞状物质覆盖,胞状物质排列紧密,无明显的缺陷。由图5可知,化学镀后铝合金表面的主要成分为Ni和P,其质量分数分别为87.57%和12.42%,属于高磷镀层,可预见其为非晶态结构,具有较好的耐蚀性。

图4 化学镀镍前(a)、后(b)2024铝合金表面的SEM照片Figure 4 SEM images of 2024 aluminum alloy surface before (a) and after (b) electroless nickel plating

图5 化学镀镍前(a)、后(b)2024铝合金表面的EDS谱图Figure 5 EDS spectra of 2024 aluminum alloy surface before (a) and after (b) electroless nickel plating

2.3.2 晶相结构

从图6可知,2024铝合金基体的XRD谱图上可见明显的Al特征衍射峰(PDF#04-0787)。化学镀Ni-P合金后 Al特征衍射峰消失,只在 2θ= 45°附近出现 1个明显的衍射宽峰,与非晶态 Ni-P合金的衍射峰一致(PDF#45-1027)。可见所得Ni-P合金镀层为非晶态结构,与EDS分析结果一致。

图6 化学镀镍前(a)、后(b)2024铝合金的XRD谱图Figure 6 XRD patterns of 2024 aluminum alloy surface before (a) and after (b) electroless nickel plating

2.3.3 显微硬度

硬度能够在一定程度上反映镀层的耐磨性。由表2可知,2024铝合金基体的平均显微硬度为120 HV,Ni-P合金镀层的平均显微硬度为498 HV,后者比前者高了近3倍。

表2 化学镀镍前后2024铝合金表面的显微硬度Table 2 Microhardness of 2024 aluminum alloy surface before and after electroless nickel plating(单位:HV)

2.3.4 结合力

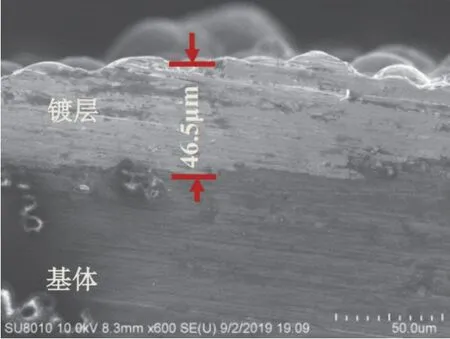

热震试验和锉刀试验结果显示,Ni-P合金镀层均无起泡和剥离现象,说明镀层结合力良好。由图7给出的截面形貌可见,Ni-P合金镀层与基体之间无缝隙,结合紧密,镀层厚度约为46.5 μm,与采用式(1)计算所得的厚度(约42 μm)接近。

图7 Ni-P合金镀层的截面形貌Figure 7 Cross-sectional morphology of Ni-P alloy coating

2.3.5 耐蚀性

由图8可知,与2024铝合金基体相比,Ni-P合金镀层在3.5% NaCl溶液中的Tafel曲线明显下移和右移,意味着Ni-P合金镀层的腐蚀电位更正,腐蚀电流密度更低,即耐蚀性更佳。采用电化学工作站自带软件拟合得到2024铝合金在3.5% NaCl溶液中的腐蚀电位和腐蚀电流密度分别为-0.72 V和3.3 × 10-2A/cm2,Ni-P合金镀层则分别为-0.43 V和4.8 × 10-5A/cm2。这主要是因为致密、均匀的非晶态Ni-P合金镀层能够抵挡溶液中半径较小的Cl-、F-等穿透性强的离子。

图8 2024铝合金和Ni-P合金镀层在3.5% NaCl溶液中的Tafel曲线Figure 8 Tafel plots for 2024 aluminum alloy and Ni-P alloy coating in 3.5% NaCl solution

NSS试验结果表明,2024铝合金基体连续喷雾25 h就开始出现锈斑,而Ni-P合金镀层在连续喷雾80 h后才开始出现锈斑,可见对2024铝合金化学镀Ni-P合金能够显著提高其耐蚀性。

3 结论

通过实验研究得到了2024铝合金直接化学镀镍工艺:先采用10%盐酸 + 10 g/L Na2MoO4溶液室温酸洗1 ~ 2 min,再采用10 g/L NaOH + 25 g/L Na2MoO4溶液室温活化5 min,接着在pH为4.4、温度为86 ℃的条件下化学镀Ni-P合金。所得镀层均匀致密,P质量分数为12.42%,为高磷非晶态合金镀层,结合力合格,显微硬度为498 HV,耐蚀性良好。