微型断路器动触头高速连续局部镀银

2023-02-06任雅勋

任雅勋

天津市津荣天晟金属表面处理有限公司,天津 301600

低压断路器主要用来防止电线路的电路负荷超载和线路短路。电路配置人员在设计电路时不仅要考虑到线路上下级配合,还要确保电路系统的安全性,将电力系统的安全隐患降到最低。低压断路器作为低压配电回路中使用最多的保护性电路基本元件,既是维护现有电网安全和经济可行性的关键电气设备,又是一种多功能的开关电器,因而被广泛应用于低压配电系统中,作为不频繁接通和分断电路之用,并能避免电气设备和线路因过载而损坏。断路器的型号多样、种类繁多,其中应用最为广泛的是用在终端配电箱中的微型断路器。因为终端配电箱处于低压配电网络的末端(即终端),而一个低压配电网络有许多终端配电箱,所以微型断路器的需求量特别大[1]。

微型断路器由操作机构、触点、保护装置、灭弧系统等组成,其中触点部分一般由动触头、静触头、连接导线等组成[2]。作为在低压配电网络电源和负载之间起分配、保护与控制作用的微型断路器,是整个电路网络终端的“心脏”,而动触头是微型断路器的关键部件,负责接通、承载和分断电流,其性能直接关系到电气设备乃至整个末端电路系统的可靠性、稳定性和使用寿命。国家电力行业标准 DL/T1424-2015《电网金属技术监督规程》规定:“导电回路的动接触部位和母线静接触部位应镀银”,“镀银层厚度、硬度、附着性等应满足设计要求,不应采用钎焊银片的方式替代镀银”。在实际生产中,微型断路器的动触头镀银一般采用滚镀方式,但对于镀层厚度要求较高的触头零件,因断路器在工作中需要动、静触头通断电工作的部位仅为一个点或线性弧面,采用滚镀方式对零件表面整体镀银会大幅增加贵金属银的用量,使制造成本上升。故笔者开发了能够实现柔性智能化生产和全自动化控制作业的高速局部连续镀生产线及相应的电镀工艺,用于动触头工作线性弧面的局部镀银。与滚镀银相比,采用该连续高速局部镀工艺对同型号动触头施镀时可以节约用银 95%以上,应用于生产时具有良好的效果,并取得了较高的经济效益。本文就该电镀银工艺的开发进行简要探讨。

1 实验

1.1 基体材料

待镀样件为加工成型的某型号动触头,紫铜T2材质,需镀厚银的部位是图1中阴影部分2 mm宽度区域,镀层厚度检测点为6、7和8三点,要求镀层厚度在40 ~ 46 μm范围内。

图1 待镀动触头及镀层厚度检测点Figure 1 Photo of the moving contact to be plated and the positions for coating thickness measurement

1.2 工艺流程

预处理→上料→活化→水洗→局部预镀银→局部镀厚银→回收洗→水洗→银保护→水洗→脱水干燥。

1.3 性能检测

1.3.1 镀层厚度和均匀性

参照GB/T 12334-2001《金属和其他非有机覆盖层 关于厚度测量的定义和一般规则》、GB/T 6462-2005《金属和氧化物覆盖层 厚度测量 显微镜法》及GB/T 16921-2005《金属覆盖层 覆盖层厚度测量 X射线光谱方法》,采用费希尔X-RAY XDL 230 X射线荧光光谱镀层分析仪和金相显微镜断面测量相结合的方法,测量镀层的厚度,并分析镀层厚度均匀性。

1.3.2 镀层结合力

参照GB/T 5270-2005《金属基体上的金属覆盖层 电沉积和化学沉积层 附着强度试验方法评述》中的热震试验法,将试样置于250 ℃下烘烤60 min后迅速取出,放入室温水中骤冷,然后在8倍放大镜下观察,镀层无起泡、开裂、剥离等现象表示结合力合格。

2 结果与讨论

2.1 预处理工艺的选择

合理有效的预处理工艺是电镀过程中不可或缺的,也是获得合格镀层的前提。以300件试样为样本,先采用两种工艺预处理各150件,再在相同条件下电镀Ag。预处理工艺1的流程为:除油→水洗→酸洗→水洗→滚镀银→水洗→脱水干燥;预处理工艺2的流程为:除油→水洗→酸洗→水洗→脱水干燥。采用预处理工艺2时,在局部镀过程中预镀银的面积若小于镀厚银的面积,则存在发生铜基体置换银的风险,特别是在局部镀银的边缘更容易发生,导致镀层结合力不好,在热震试验中的不合格率达6%。采用预处理工艺1时,通过滚镀使试件整体获得一层薄银,可有效避免在高速局部镀银过程中发生铜基体置换银的现象,提高了镀层的结合力。热震试验结果显示,采用预处理工艺2时所有试样的镀层结合力都合格。

2.2 活化液的选择

动触头经过预处理后,在干燥和待局部厚镀过程中滚镀银层与空气长时间接触会被氧化,故在局部镀前必须活化,以腐蚀掉表面的氧化膜。根据金属元素活泼性顺序表可知,铜和银的活泼性均比氢弱,它们不能置换出硫酸中的氢,即稀硫酸不会腐蚀铜和银,但稀硫酸能与金属氧化物反应,故采用稀硫酸作为活化液。高速局部连续镀的方式决定了动触头待镀部位与稀硫酸接触的时间很短,故硫酸的浓度不宜太低,其质量分数控制在6% ~ 12%范围内为宜。

2.3 预镀银工艺的选择

高速局部镀前尽管有进行活化,但预镀银依然很有必要。为保证预镀银溶液具有良好的导电性,使用了氰化钾浓度较高的预镀银溶液,具体配方和工艺条件为:Ag+1 ~ 2 g/L,KCN 100 ~ 120 g/L,温度20 ~ 40 ℃,阴极电流密度 1 ~ 3 A/dm2,时间 10 ~ 15 s。

2.4 局部镀厚银配方和工艺参数优化

2.4.1 Ag+的质量浓度

动触头高速连续局部镀银时镀液在阴、阳极表面快速流动,施加的阴极电流密度一般很高,以便在较短的时间内获得较厚的银沉积层。因此,为了抑制浓差极化导致的烧焦,扩大可使用的电流密度范围,提高沉积速率,采用了高银离子浓度的镀液。在温度为(45 ± 2) ℃、阴极电流密度为15 A/dm2、游离氰化钾质量浓度为150 g/L的条件下,研究了银离子质量浓度对沉积速率和镀层外观的影响,结果见表1。Ag+质量浓度小于70 g/L时,沉积速率较低;Ag+质量浓度大于90 g/L时,尽管具有很高的沉积速率,但在停止生产时,镀银液回流到母槽后,槽内壁、废气收集管壁及阳极表面存在大量结晶物,容易造成阳极镀液输出孔堵塞,气温低时该现象尤为严重。这一方面导致银盐和氰化钾的损耗加大;另一方面,氰化钾和氰化银配合物结晶析出后充分暴露在空气中,加剧了碳酸盐的形成,生产线启动后在镀液的浸泡和冲击下结晶物重新溶解到镀液中,进一步加剧了镀液中碳酸盐的积累,易引起严重的电镀故障,如镀层结晶粗糙、烧焦、不完整、结合力差等。综合考虑后确定Ag+质量浓度为70 ~ 90 g/L。

表1 不同银离子质量浓度时的沉积速率和Ag镀层外观Table 1 Deposition rate and appearance of Ag coating at different mass concentrations of silver ions

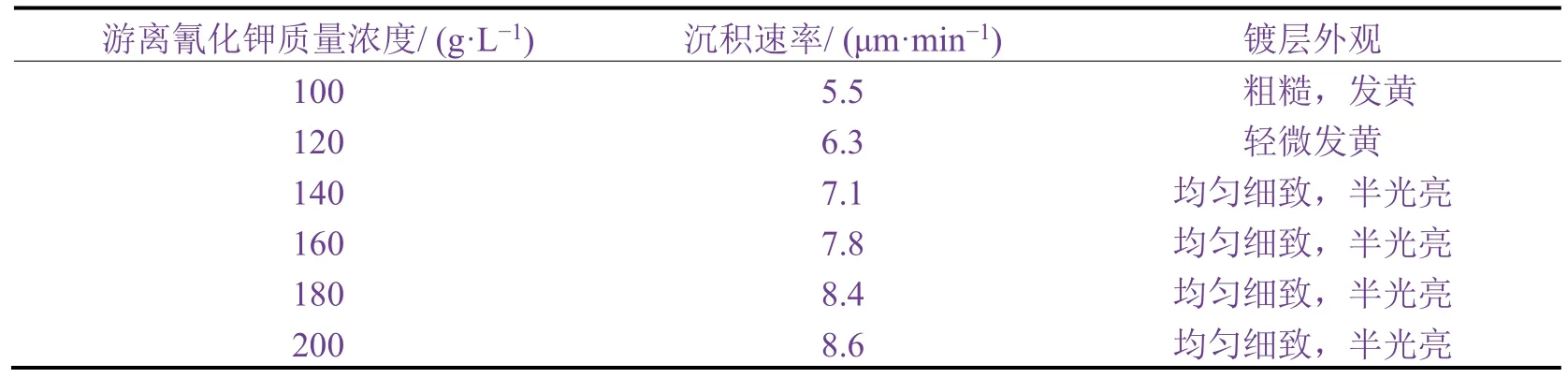

2.4.2 游离KCN的质量浓度

氰化钾是氰化物镀银的主配位剂,除了用于与银离子配位外,镀液中还要维持一定浓度的游离KCN。游离KCN的主要作用有:稳定镀液,增强阴极极化,令镀层结晶细致均匀;促进阳极溶解,提高镀液的导电能力[3]。实验发现,游离氰化钾质量浓度高于200 g/L时,沉积速率明显降低;低于100 g/L时,槽电压较高,容易发生阳极钝化;更低时则镀层结晶粗糙,结合力不佳。结合表2的数据,选择游离氰化钾质量浓度为150 ~180 g/L。在此基础上辅以合适的添加剂,能够在较高的电流密度下获得均匀细致、结合力良好的银镀层。

表2 不同游离氰化钾质量浓度时的沉积速率和Ag镀层外观Table 2 Deposition rate and appearance of Ag coating at different mass concentrations of free potassium cyanide

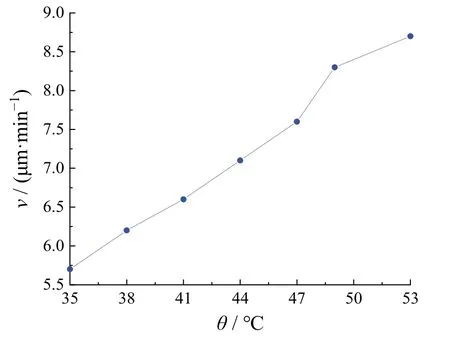

2.4.3 温度

高速镀银通常需要较高的工作温度,以加快传质过程,降低浓差极化,进而扩大可使用的电流密度范围,提高沉积速率,满足高速生产的要求。在Ag+质量浓度为75 g/L、游离氰化钾质量浓度为155 g/L、阴极电流密度为15 A/dm2的实验条件下,研究了温度对高速镀银沉积速率的影响。从图2可知,适当升温有助于提高沉积速率。但温度过高时,镀液中的水分蒸发和氰化物分解加快,镀液稳定性变差。另外,在连续高速镀过程中镀液本身处于高速流动状态,加之子槽上侧口设置了均匀分布的废气吸风口,可令子槽内液面空气处于高速流动交换状态,这两方面的作用都加剧了镀液的蒸发和挥发。故本工艺选择的温度范围是40 ~ 50 ℃,45 ℃为最佳。

图2 温度对沉积速率的影响Figure 2 Effect of temperature on deposition rate

2.4.4 阴极电流密度

在确定的工艺配方下,选择适宜的阴极电流密度范围是获得合格镀层和理想沉积速率的关键,同时也是减弱沉积过程中因电流的边缘效应而外溢的关键。从表3可知,阴极电流密度为10 A/dm2时沉积速率较低;25 A/dm2时镀层外观不佳;阴极电流密度更高时镀层结晶粗糙,气、液交替过渡处因电流的边缘效应突出而有向被镀弧面两侧外溢的现象。故选择阴极电流密度为15 ~ 20 A/dm2。

表3 不同阴极电流密度下的沉积速率和Ag镀层外观Table 3 Deposition rate and appearance of Ag coating at different cathodic current densities

2.5 镀层厚度均匀性分析

基于动触头的工作环境所需,其工作弧面镀银层除了必须结晶细致、结合力良好之外,在工作弧面的镀层厚度分布均匀性也应有一定的保障。在本工艺的实施过程中,为保证动触头工作弧面镀层分布的均匀性及减少沉积过程中镀层向弧面两侧外溢,在控制好镀液主盐浓度、阴极电流密度和镀液流速的同时,调整好每组阳极与待镀面的距离和俯仰角度也很关键。从批量生产的零件中随机抽取5个样件,测量其触头工作弧面的镀层厚度,并使用金相显微镜观察镀层的截面。从表4和图3可知,不同样件及同一个样件不同部位镀银层的厚度差可控制在± 2 μm范围内,满足动触头镀层在工作面均匀分布的要求和不同零件之间镀层厚度相对一致的需求。

图3 金相显微镜截面测量镀层厚度均匀性的结果Figure 3 Thickness uniformity of Ag coating measured by using metallurgical microscope

表4 采用X射线荧光测厚仪对镀银层厚度均匀性进行测量的结果Table 4 Thickness uniformity of Ag coating measured by using X-ray fluorescence thickness meter(单位:μm)

3 结语

针对微型断路器动触头工作面镀厚银的要求,研究了不同因素对施镀效果和沉积速率的影响,获得了适宜的连续局部高速镀银工艺。该工艺通过对试件整体预先滚镀银再局部高速镀厚银,可取代传统的整体滚镀厚银工艺,所得镀层满足动触头的电气性能要求,可节省大量贵金属银的消耗,具有很高的应用价值。