“华龙一号”核电厂倒U形预应力钢束摩擦力试验研究

2023-02-04曹钟引

曹钟引,陈 伟

(海南核电有限公司,海南 昌江 572500)

0 引言

“华龙一号”是我国自主研发设计具有完全自主知识产权的三代核电技术,2015年首堆示范工程在福建福清核电5号机组落地建设。“华龙一号”采用了目前最新的安全和设计标准,是国家“一带一路”走出去的名片。

“华龙一号”反应堆厂房内层安全壳采用了后张拉预应力混凝土结构,内衬6 mm厚钢板,作为反应堆防止辐射物污染环境的第三道屏障,其预应力采用了核电行业全新的环向+倒U形布置,单束孔道钢绞线长度接近200 m,重量达到了10 t,工程量和施工难度超过了目前国内二代改进型核电机组。

1 概况

福清核电5号机组是全球首个开工建设的国产三代核电“华龙一号”,其内层安全壳预应力系统采用的是水平环向和倒U形两种布置形式,其中水平127束、倒U形94束,每束55根1×7-15.7 mm-1 860 MPa-GB/T 5224低松弛钢绞线,钢绞线是由7根钢丝捻制,公称直径为15.7 mm,参考截面积为150 mm2,抗拉强度不小于1 860 MPa,弹性模量为(195±10)GPa,整个预应力锚固系统采用法国法西奈公司的55C15系列,钢绞线与锚夹具之间需要进行性能锚固试验,验证其匹配性。

按照设计院下发的技术文件要求,在对钢束进行正式张拉前,需要进行摩擦力试验,摩擦力试验针对两种布置形式分别选取3束,倒U形钢束选取V1、V5、V9号钢束为试验对象,其中V9号钢束为备用钢束。本文将选取倒U形钢束V1号钢束试验情况进行分析和研究。

2 试验原理

试验需要两台千斤顶,两端的千斤顶和锚固系统相同,分别安装在钢束的两端。摩擦力试验采用单端张拉。通过千斤顶施加应力的一端为“主动端”,承受应力的另一端称为“被动端”。主动端千斤顶施加荷载,经过各项摩擦损失后传递给被动端,应力通过两台千斤顶测得的压力确定,考虑千斤顶和锚固件的摩擦损失修正后,将数据进行计算,最终得出摩擦系数,伸长值通过钢尺测量获得。

2.1 验证

2.1.1 需验证数据

试验的验证主要为四个方面的数据:1)实测被动端压力值与设计被动端压力值进行比对;2)实测主动端钢束伸长值与设计主动端伸长值进行比对;3)实测总伸长值与设计总伸长值进行比对;4)试验测定的摩擦系数验证设计所采用的摩擦系数μ。通过以上四个数据的对比检验实测值是否满足要求。

2.1.2 验收准则

根据试验实测数据以及最终计算结果,当满足以下三个条件时,则试验得出的μ和κ是可用的;否则,需要设计人员重新评估计算。

条件一:第一阶段伸长值 0.95Δl1<ΔlA<1.08Δl1;

条件二:第二阶段伸长值 0.95Δl0<(ΔlA+ΔlB)<1.08Δl0;

条件三:第一阶段 0.85σb<σB<1.20σb。

式中,Δl1和ΔlA是第一阶段的理论伸长值和测量的伸长值;Δl0和ΔlB第一阶段+第二阶段是总的理论伸长值和第二阶段测量的伸长值;σb和σB是第一阶段钢束被动端理论应力(锚垫板起始位置)和第一阶段钢束被动端实测应力(锚垫板起始位置)。

2.2 重要参数的确定

试验验证的各项数据需要进行测量数据的二次计算,主要涉及摩擦力系数以及张拉压强,其中张拉压强主要涉及伸长值的最终确定以及摩擦系数的确定。

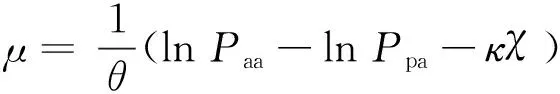

2.2.1 摩擦力系数计算

计算的原理公式如下:

T(s)=T0e-(μθ+κχ)

(1)

式中,T(s)——被动端的钢束力值;

T0——主动端的钢束力值;

μ——孔道与钢束之间的摩擦因数;

κ——孔道局部偏差对摩擦的影响系数;

χ——从主动端至被动端的孔道长度;

θ——从主动端至被动端的总偏斜角。

由此可以推算出摩擦因数计算公式:

(2)

其中各参数的值已由设计图纸和设备供应商提供,其计算原理如下:

①钢束的总偏斜角计算θ

②钢束的总长度χ

钢束的总长度χ由各段曲线χi累加得到,即χ=∑χi(i=1,2,3,…,n),每一段曲线χi等于其夹角θi和曲率半径ri的乘积。

综上,V1号钢束相关的参数值:χ=175.358 m;θ=5.862 rad;κ=0.001 6。

2.2.2 张拉压强的计算

计算的原理公式如下:

(3)

式中,F——规定钢束张拉力,单位kN;

P0——千斤顶最终压强(千斤顶油泵压力表显示),单位bar(1 bar=0.1 MPa);

St——张拉腔面积,St=2 006 cm2;

K——试验期间记录的压力应考虑锚固区域的摩擦损失和千斤顶的摩擦力损失系数。

钢束的伸长值是按假定锚板起始位置的钢束张拉应力为1 488 MPa进行计算的,千斤顶张拉力应保证锚垫板起始位置的钢束张拉应力为1 488 MPa,为达到所需荷载,根据锚固区域和千斤顶的摩擦损失修正千斤顶施加的荷载,后得出上述最终压强公式。

主动端千斤顶张拉力应力控制值为1 488 MPa时,主动端最终张拉力根据简单的力学公式F=nσs=55×1 488 MPa×150 mm2=12 276 kN,将结果代入张拉压强计算公式:P0=12 276×100/2 006/(1-0.044)=640.13 bar≈640 bar,即油泵压力表的最终控制值。千斤顶张拉过程油泵数显压力:主动端压力Pa;被动端压力Pp;警戒压力Paw,此压力值是为了避免钢束过度张拉,在临近最终压力P0的取95%最重压力作为警戒值,因此Paw取值0.95P0。

按照上述计算原理,考虑锚固端及千斤顶内摩擦损失后钢束本身的修正压力:由于千斤顶内部摩擦损失的存在,对于主动端而言油泵施加给钢束的力经过千斤顶以后存在损失,因此钢束的真实受力应该减去千斤顶内部摩擦损失;而对于被动端,钢束传给被动端压力表的力已经经过千斤顶内部的摩擦损失,因此,需要加上千斤顶内部摩擦损失。由此最终修正后主动端实际压力Paa=Pa×(1-K);修正后被动端实际压力Ppa=Pb×(1+K),带入(公式1)得:

综上,可以计算摩擦系数,张拉伸长值则根据各级加载力值直接用标定好的钢尺测量。

3 试验流程与方法

3.1 试验第一阶段

第一步,主动端千斤顶安装。先使用工具将钢束主动端所有夹片敲入锚固块锥形孔内,对CC1500千斤顶回程腔加压,使千斤顶的工具夹片张开,以便钢绞线可以顺利进入。然后按照千斤顶与实体锚固块对应的形式安装主动端张拉千斤顶,封闭千斤顶的液压锁定活塞以确保锚固夹片能充分从锥形孔脱开,让千斤顶承受张拉力,并在钢绞线上做好标记,作为后期测量伸长值读数记号。

第二步,安装被动端千斤顶,与主动端要求相同。由于被动端的受力必须完全由千斤顶内的夹具来承载,不得传递至锚固块,因此,锚固块中的夹片应在张拉后完全脱开,钢绞线的受力完全由千斤顶承担。为达到这样的要求,将千斤顶闭锁活塞缩回并隔离,以便锚固块夹片能够由锚固块锥形孔中脱开,从而确保钢束负荷完全由千斤顶承载,使液压系统无法进行闭锁活塞的缩回操作。具体操作是:安装被动端千斤顶使其前端距离锚固块100 mm左右,启动被动端千斤顶压力升至50 bar,继续缓慢加压至100 bar,然后慢慢地减小压力,使活塞回收约1~2 mm,此时锚固块中的夹片退出,千斤顶中的额摩擦力方向转变为被动方向,然后关闭张拉腔的液压管路,并在钢绞线上做好标记,作为后期测量伸长值读数记号。

第三步,测出钢绞线两端伸长值初始值。

第四步,主动端千斤顶升压到100 bar,同时记录被动端压力值、钢绞线拉入值以及主动端伸长值,此后按照每级50 bar增加压力值至警戒压力(Paw)和最终压力(P0=640 bar),同时记录被动端压力值、伸长值以及主动端伸长值。

3.2 试验第二阶段

第一步,被动端回顶锚固块夹片固定钢绞线,同时卸载被动端千斤顶压力,将主动端千斤顶张拉到640 bar,同时也将锚固块夹片锁紧后泄压。记录两端钢绞线伸长值,特别注意测量主动端泄压后的钢绞线回缩值。

第二步,打开被动端千斤顶张拉腔油路,被动端张拉到640 bar,并记录伸长值。注意记录被动端泄压后锚具回缩值。

3.3 试验检测数据处理阶段

绘制被动端压力与主动端应力曲线,绘制第一阶段主动端伸长与主动端应力曲线。绘制第二阶段被动端应力与伸长的应力曲线。

试验示意图如图1所示。

图1 张拉端与倒U形钢束张拉示意图Fig.1 Schematic diagram of tensioning end and inverted U-shapedtendons

4 实验数据与曲线分析

4.1 试验数据

主动端设为A端,两根钢绞线标记1、2,被动端设为B端,两根钢绞线标记3、4。油缸伸长仅作为参考使用。

1)主动端试验数据如下:

表1 主动端数据Table 1 Data of tension end

2)被动端试验数据采集原理与主动端一致。需要注意实际压力为考虑了锚固端及千斤顶内摩擦损失后的修正应力。被动端B端序号1对应主动端A端序号1,为主动端千斤顶100 bar时的AB端应力及伸长,以此类推到序号12,对应主动端612 bar/640 bar时被动端的应力及伸长。

3)锚具夹片回缩值

千斤顶达到最大张拉力值后到卸载,根据设备参数,千斤顶在80%最终拉力机千斤顶缸体打开的情况下的缩进修正值L=6 mm,张拉到640 bar/1 488 MPa,泄压千斤顶,主动端与被动端钢绞线分别回缩10 mm、11 mm。分别减去L,即从0~640 bar,锚具分别回缩了10-6=4 mm和11-6=5 mm,这个数值在伸长值计算中需要考虑。

4)摩擦因数计算

第一阶段末,主动端A端千斤顶拉力为612 bar/640 bar时,被动端B端千斤顶拉力163.1 bar/157 bar。此时摩擦力系数按照(公式1、2)计算,结果为:χ=175.358 m,θ=5.862 rad,κ=0.001 6,计算摩擦因数结果μ=0.178。

4.2 数据分析与计算

通过数理统计中的线性回归函数进行数据的分析,相关的函数由Excel软件自带,将正式试验数据代入可得相应的回归函数和图表,此方式可以显示出实际与理论的偏差情况,更加直观。回归方程中的x为主动端的值、y为被动端的值。

第一阶段曲线,主动端应力与被动端应力,主动端应力与主动端伸长曲线,其线性回归情况见图2。

图中R2为回归系数,表示拟合程度,越接近1,说明拟合程度越高。橙色虚线为主动端应力与被动端应力的线性回归线,是一条直线,R2=0.983 8,当主动端应力为1 488 MPa/压力表显示640 bar。蓝色虚线为主动端应力与伸长值的线性回归线,用被动端大于100 bar的点建立一元线性方程,y=0.975 5x-73.106,R2=0.998 7。当x=0时,y=0,所以伸长值与主动端压力公式修正为:y=0.975 5x。143.4 bar/表显示150 bar到612 bar/表显示640 bar实测值:450.5 mm,0~143.4 bar/表显示150 bar回归值:140 mm,总长590.5 mm。

第二阶段曲线,被动端的伸长值随被动端张拉的回归情况。

图中R2为回归系数,表示拟合程度,越接近1,说明拟合程度越高。图3中橙色虚线为伸长值的二元回归线,y=0.000 03x2+0.949 1x-181.34。R2=0.995 3。当x=163.1时,y=0,则有被动端压力与伸长公式修正为:y=0.000 03x2+0.949 1x-155.62。实际测量从191.4 bar/压力表显示200 bar。即200 bar开始到639 bar,伸长392 mm。第一阶段被动端已经张拉163.1 bar/表显示157 bar;从163.1 bar/表显示157 bar到191.4 bar/压力表显示200 bar之间伸长,经过回归后的伸长值27.14 mm,第二阶段被动端伸长值,即419.14 mm。

图3 被动端伸长Fig.3 Elongation value of tensioned end

通过图表可以很清晰看到实际值与理论值之间的拟合情况,为数据的分析提供了可视化的参考。

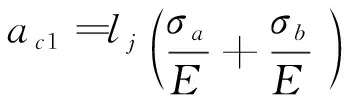

4.3 理论伸长值计算

1)第一阶段钢束理论伸长值

式中,a1为主动端锚垫板起始位置与被动端锚垫板起始位置之间的钢束理论伸长值,由设计给定,取值736.4 mm;ac1为第一阶段时千斤顶内钢束伸长值;σa为钢束主动端应力,取值1 488 MPa;σb为第一阶段钢束被动端理论应力(锚垫板起始位置)由设计直接给出,取值391.3 MPa;lj为工具锚端部到锚垫板起始位置的钢束长度,设备给定此处为675 mm;E为钢绞线弹性模量,取值195 000 MPa。

所以最终第一阶段理论伸长值Δl1=742.91 mm。

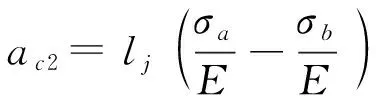

2)第二阶段钢束理论伸长值

a2为主动端锚垫板起始位置与被动端锚垫板起始位置之间的钢束理论伸长值(第二阶段),由设计给定,取值317.1 mm;ac2为第二阶段时千斤顶内钢束伸长值:σa为钢束主动端应力,取值1 488 MPa;σb第一阶段钢束被动端理论应力(锚垫板起始位置),取值391.3 MPa。

所以最终第二阶段被动端理论伸长值Δl2=320.90 mm。

3)钢束的总伸长值

根据前文公式可得钢束的总伸长值:Δl0=Δl1+Δl2=742.91+320.90=1 063.8 mm。

5 试验结果分析

试验数据对比如表2所示。

表2 试验数据对比Table 2 Comparison of test data

结合试验数据,按照三个验证条件进行对比,发现在进行验证条件一的数据对比时发生如下情况:第一阶段伸长值 0.95Δl1<ΔlA<1.08Δl1,结果显示ΔlA=520 mm,0.95Δl1=705.76 mm,因此实测数据比理论值小。试验后经过分析原因主要有两点:一是由于选取V1钢束孔道中间有较多的大拱度和大锤度,实际伸长值会受到影响;二是孔道的摩擦因数偏大。为了验证这两个原因分析的真实性,后续针对倒U形钢束又进行了三束不同位置的钢束试验,但结果均出现验证条件一无法满足的情况,设计人员针对该情况批复了正式工程,但同时需要继续采集数据,正式工程的数据进一步佐证了原因分析二,因此在后续机组中设计人员对计算的摩擦力系数进行了调整。

6 结束语

“华龙一号”首堆机组的预应力工程通过应力和应变双重控制,反馈到工程实体上就是伸长值和张拉力,而最终将两者统一到一起的便是摩擦因数,因此摩擦力试验对预应力后续正式施工有着非常重要的指导作用,直接关系到张拉过程控制,预应力施工寿命,间接关系到核电厂安全屏障的完整性和耐久性。因此对于数据的采集和研究也显得非常谨慎,设计单位也根据本次试验的结果,全程评估和采集了整个机组的试验数据,最终进行相关参数的调整,调整后的数据在后续机组建设中被证明是适用的,这也证明了本次摩擦力试验是成功的。本次试验为国产三代核电机组建设中预应力工程提供了非常宝贵的技术参考资料,也给设计优化提供了宝贵的一线施工数据。