某大型建筑项目铝合金模板施工关键技术

2023-02-04王孝伟WANGXiaowei

王孝伟/WANG Xiaowei

(中电建铁路建设投资集团有限公司,北京 100044)

1 工程概况

某建筑项目由8 栋高层住宅楼、1 栋幼儿园、1 栋附属服务房组成,地上建筑面积125 298.26m2、地下建筑面积36 086.50m2,总建筑面积161 384.76m2,住宅地上21~28 层,地下2 层,建筑高度62.2~83.8m,8 栋住宅标准层层高均为2.9m。结合本项目特点及进度要求、成本控制、施工场地等因素,住宅楼标准层全部采用铝合金模板施工,最大限度提升了模板施工效率及材料周转率。

考虑到模板周转率及施工成本等因素,应尽量保证铝合金模板的统一性,做到“一次设计、循环使用”。本工程1#楼、2#楼、3#楼为地下2 层、地上21 层,3 栋楼的标准层数、平面布置、结构类型一致,如图1 所示,3 栋楼配1 套模板周转循环使用,配模面积共计3 921m2,需周转63 次。其中,1~3#楼的户型为左右A、B单元,左、右2 个单元平面布置沿变形缝对称,变形缝宽20cm,变形缝处的外墙模板不能同步施工,因此A、B 单元采取错层施工。

图1 1~3#楼结构平面布置图

2 铝合金模板施工技术要点

2.1 前期准备

1)铝合金模板在工厂内制作完成后先进行试拼装,监理单位、施工单位到场旁站验收。验收通过后,对铝模板统一进行编号,同时由技术人员根据模板编号绘制模板拼装图,附带拼装说明书、注意事项等,以此作为模板拼装的技术交底。然后将试拼装铝模板拆除,根据编号、型号打包装箱,出厂前再次核对铝模数量,并对模板的尺寸大小、平整度等指标进行复检,确保符合允许偏差要求。

2)根据施工进度,铝模提前2~3d 进入施工现场。进场后安排专人验收,再次核对模板、配件的规格型号、数量批次,在模板背面使用记号笔标识模板对应编号,便于查找与吊装。

3)对于铝模板安装所用的穿墙螺栓、销钉销片等,按要求分类储存,严禁随意堆放。穿墙螺栓及可调节斜撑的丝扣位置应涂刷一层润滑油,保证调节丝扣的润滑性,防止出现生锈腐蚀。

2.2 测量放线

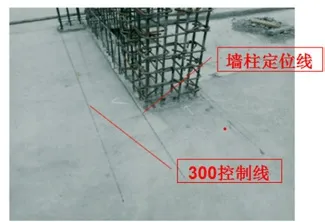

1)按照轴线位置引测墙柱边线定位线,沿墙模板外300mm 处平行测放控制线,墙柱端头墨线十字交叉须延长至少10cm(图2),以便于模板浇筑前校正、调整模板垂直度、平整度。

图2 墙柱边线测放示意图

2)检查墙柱边线、墙端线、300 控制线是否齐全、尺寸是否正确,检查墙柱钢筋是否存在偏位,并根据结果及时进行整改,防止后期模板安装及混凝土成型质量受到影响。

3)检查墙柱模板安装部位的楼面标高,不达标位置按照“高剔下垫”进行处理,确保标高误差≤5mm。然后,根据施工要求在墙柱根部附加筋上焊接定位筋,定位筋间距≤600mm,墙柱钢筋内设置与墙体厚度相同的水泥撑条,保证浇筑后墙柱截面尺寸。

2.3 模板安装

2.3.1 墙柱模板安装

1)检查墙柱钢筋绑扎质量并通过验收后,即可进行墙柱铝合金模板安装。在拼装墙、柱铝合金模板前,先清理模板接触面油污、浮尘等杂质,然后均匀涂刷一层专用水性脱模剂,再按照已编号的顺序在相应的墙柱位置进行拼装摆放。

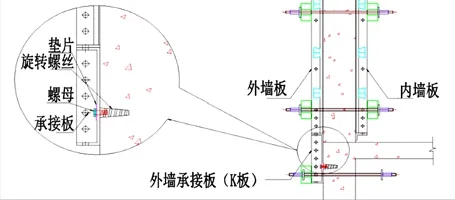

2)项目标准层层高2.9m,内、外墙均采用2 600mm×400mm 标准尺寸铝模板,竖排板高度2 600mm,外墙顶部接300mm 宽的承接板(K板),K 板高出楼板结构面50mm(首层安装用木枋代替K 板),本层模板拆除时不拆K 板,作为上层外墙模板的支撑(图3),内墙竖排板顶部接150mm×150mm 阴角模板(C 槽),底部设置角铝,用螺栓与竖排板连接固定。

图3 外墙承接板示意图

3)铝合金模板按照先内墙、后外墙的顺序进行安装,内墙模板由阴角处开始安装,然后按照编号向两边依次拼装墙模板,墙模安装时必须对准墙位置线,墙模之间通过销钉连接;外墙模板安装时穿PVC 套管与对拉螺杆,对拉螺杆水平间距为60cm,垂直方向按照25cm、60cm、70cm、95cm 的间距设置4 套横向背楞加固,背楞安装完成后拧紧穿墙对拉螺杆,拧螺杆螺母时力度应适中,保证墙身厚度。

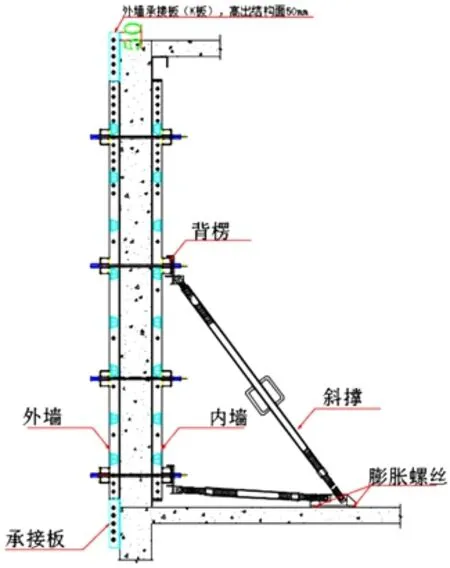

4)墙模安装完成后用临时支撑固定,然后根据配模图纸安装可调节斜撑,可调斜撑采用上拉下顶的方式对墙柱模板固定,下撑在墙板第一道背楞上,上撑在墙板第三道背楞上,斜撑另一端与楼板预埋的可调斜拉杆的固定板连接,斜撑间距≤2m(图4)。

图4 可调斜撑示意图

5)墙柱模板安装完成后,检查端头墨线及结构控制线,利用激光水平仪检查墙板1m 标高,通过墙模顶部转角的线锤检验墙身垂直度,检查垂直度存在偏差时,通过可调斜撑进行调整,确保墙柱模板安装偏差在允许范围内。

2.3.2 梁模板安装

梁模板由梁底模、梁侧模、角铝以及梁底支撑组成,梁模板拼装要点如下。

1)墙体模板垂直度校核并调整到位后,根据配模图纸及铝模编号依次拼装楼面梁模板,梁模板先安装底模,其中,梁底长度<3m 的整体安装,梁底长度≥3m 的分段安装。梁底模板与梁底支撑同步安装,支撑杆间距离不得超过1.2m。

2)梁底模板安装完成后,利用水准仪与可调支撑对底模平整度、垂直度进行校核,调整到位后再安装侧模。梁侧模、底模、角铝通过销钉连接,梁侧模左右两端销钉≥2 颗,中间位置销钉间距≤30cm。

3)梁侧模板安装完成后,需校核其垂直度,待符合要求后,再安装连接墙模板与梁模板的阴角模板,阴角模板安装时要仔细检查销钉、销片,确保没有松动、脱落,防止模板掉落。

2.3.3 楼板模板安装

1)在安装之前,先检查线锤,确保所有的线锤都与墙身的垂直参考线同向后,再进行楼面龙骨安装。因龙骨和楼板面平整度相关,所以要一次性用单支顶确定水平度。

2)检查楼面对角线,确保符合要求后,进行楼板模安装。楼板模按编号平行逐件排放,然后使用销子进行预固定,待全部安装完成后统一打紧销子。

3)完成单元楼板的模板安装后,使用水平仪校核平整度、楼面标高,如果校核存在偏差,可通过可调节支撑进行平整度及标高校正,确保符合模板安装质量要求。各单元楼板模板校正完成后,对整个楼面水平、标高进行校核,检查构件连接情况,然后对梁、板模板刷脱模剂。

2.3.4 模板校验

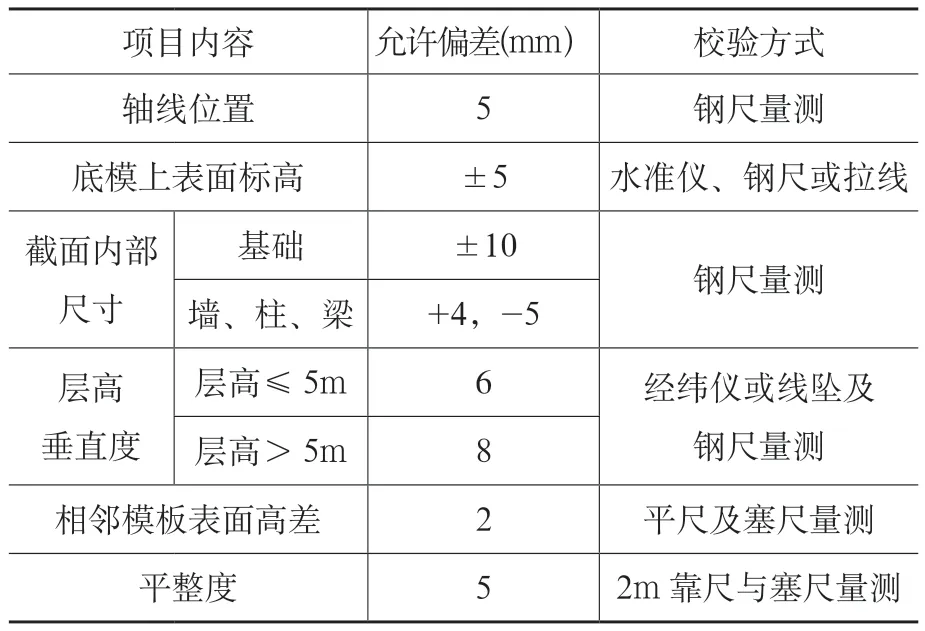

铝模板安装完成后,再统一对墙柱模板、梁板模板、楼板模板进行最后的检查和校核,确保平整度、垂直度符合设计规范要求,允许误差和校验方法见表1。对检查发现的未打销钉位置进行补打,所有的竖向支撑、墙柱背楞以及斜撑等应形成完整统一的支撑体系,并固定紧实牢靠。

表1 铝模安装允许偏差

2.4 混凝土浇筑

铝合金模板安装完成、固定牢靠且校验完成后,检查每个模板节点的接缝,如果拼缝间隙过大,需使用灰色石膏封堵、嵌缝处理,或使用泡沫塑料密封处理,防止后期混凝土浇筑时发生漏浆。铝模拼缝检查并处理完成后,再次校核确保所有隐秘工程验收合格后,才能浇筑混凝土。混凝土浇筑过程中,安排专人时刻检查铝合金模板的销钉、销片、对拉螺栓等连接构件,防止浇筑、振捣过程中导致这些连接构件出现松动、脱落。此外,还要检查混凝土浇筑、振捣、初凝等各个环节的变化,观测铝合金模板(尤其是墙柱模板、梁模板)是否变形、移位,及各模板连接构件、支撑体系是否脱落、松动,防止出现炸模。

2.5 模板拆除

1)铝模拆除前,应制定专项施工方案,拆除前做好风险评估,对模板及支撑系统认真检查,现场安排管理人员指挥、监理人员旁站。拆模作业人员应按照规定做好个人安全防护,落实安全技术交底,防止高空抛物、高空坠落等安全事故的发生。

2)铝模板拆除时,按照“先拆墙柱模板、后拆梁板模板”的顺序进行。墙柱混凝土强度≥1.2MPa 即可进行拆模作业,墙柱铝模先拆斜撑,然后松螺母、卸背楞,轻轻敲击螺栓一侧退出混凝土,再拆除连接铝模的销钉、销片,最后用撬棒将铝模与混凝土分离。模板、配件拆除后需及时清理干净,并通过预留的上料口传递至上层结构。铝模拆除时要小心,确保拆除后的混凝土结构不掉角、不起皮。

3)梁、板模板拆除时,从支撑杆件的连接处开始,先拆支撑杆销钉、销片以及与之相连的连接件,然后拆除相邻梁、板模板的销钉销片。梁、板模板按照先拆梁侧模板、再拆梁底模板,然后再拆楼板龙骨及标准板。

4)梁、板模板拆除过程中严禁碰撞、松动模板底部的支撑杆件,保证梁板模板拆除后支撑杆件保持原状。在梁、板混凝土强度达到100%时,且经相关部门签字确认同意拆模申请后方可拆除。拆除时抓紧支撑杆件,敲击可调节底座,逐个拆除支撑杆件。

3 经济效益分析

3.1 直接经济效益

1)从成本投入来看,铝合金模板可多次周转使用,降低了模板购置成本。在周转使用率、回收利用率等方面,其总体成本投入比传统木模板低的多,有着十分显著的经济收益。以该项目1#楼为例,经计算铝模板比木模板总成本低约41.7 万元。

2)铝合金模板刚度大、变形小,可降低或省去内外墙找平抹灰费用,且相比传统木模板从工艺上避免了空鼓、开裂等质量缺陷,大大节省了主体内外饰面批腻子施工所需材料费与人工费。

3.2 间接经济效益

1)使用铝合金模板浇筑成型后,混凝土梁、板、墙等结构的平整度、精确度、垂直度更好,拆模截面尺寸小,能充分保证建筑室内净空尺寸。同时,铝合金模板可有效减少质量通病和质量缺陷,减少后期返工返修率。

2)铝合金模板施工的电梯井口、门窗洞口等定位更加精准,对外窗的企口设置,大大降低了门窗后塞口处理的人工费和材料费。

3)对于门窗过梁、反坎等二次构件,采用铝合金模板随结构一次性浇筑成型,不仅后期成型效果好,而且有效避免了门窗、洗手间等位置的渗漏水问题。

4 结语

铝合金模板自重轻、抗形变能力好、表面平整光滑、承载能力强、周转次数多、施工便捷,故迅速得到广泛应用。本项目通过应用铝合金模板,极大程度上减少了模板购置成本,并且支模、拆模所用时间有所减少,所浇筑的混凝土结构件成型效果好、尺寸定位精准、表面平整光滑、预留孔洞偏差小,大大减少了混凝土质量通病与返修出现几率,获得了良好的经济效益。