超高层钢结构塔冠节段安装过程优化研究

2023-02-04曾小辉祖公博江扬波

余 昊,曾小辉,祖公博,曹 智,胡 亮,江扬波

(中国建筑第二工程局有限公司 华南分公司,广东 深圳 518000)

超高层建筑顶部结构在承担上部结构自重、使用荷载和水平风荷载向下传递的承重责任外,往往还需同时满足建筑美学和观光使用的需要,因此当前很多超高层建筑设计采用钢结构桁架塔冠的结构形式以同时满足多曲面设计和视野通透的要求。结构设计阶段虽然对钢结构塔冠整体进行了强度及稳定性等分析,但是安装过程中尤其是目前常用的节段安装过程的受力体系是截然不同的,据作者了解,相关研究仍不系统,因此本研究以某超高层鱼腹式塔冠的安装过程为研究对象,对超高层塔冠安装的典型节段进行受力分析,并对节段划分和施工次序进行优化,为科研和技术工作者在超高层钢结构塔冠安装的整体部署和方案编制提供借鉴和参考。

1 项目塔冠设计概况

本项目用地面积9 950m2,总建筑面积19 万m2,场地内拟建1 栋超高层办公楼和商业裙房,塔楼最高高度333m,共72 层。

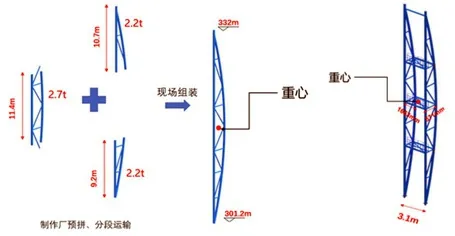

塔楼在302m 以上设置钢结构塔冠,塔冠由40 榀鱼腹式竖向桁架及3 道水平环桁架组成空间桁架结构,每榀鱼腹式桁架高度达31.5m。每两榀鱼腹式桁架间距为3m;每榀鱼腹式桁架由3 段桁架现场拼装而成,分段后构件最大重量为2.7t,塔冠四角还设置角桁架及斜撑杆件连接相邻的两榀桁架。除现场组拼的单元外,其余构件由制作厂按编号整捆打包发至现场,现场进行空中散拼,散拼杆件最长为9m,最重为0.7t。双榀构件自重15.6t,单榀构件自重7.8t。钢结构材质为Q355C 和Q355B,主要构件截面形式为圆管型截面,直径范围为∅140~∅350mm。

2 塔冠安装方案策划

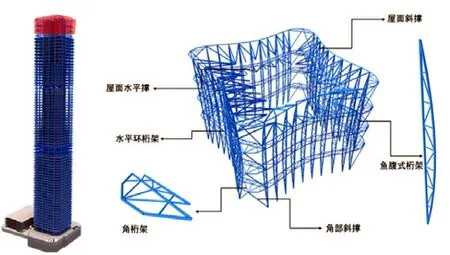

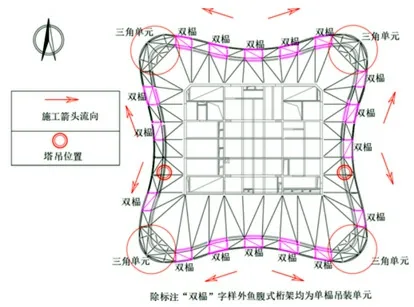

如图1 所示,塔冠结构为空间桁架,其主要构造由鱼腹式桁架(图2)、水平环桁架、角桁架等组成。策划主要采用“地面拼装+原位吊装+散件嵌补”的施工工艺,地面拼装主要为单榀鱼腹式桁架吊装单元及两榀鱼腹式桁架组成的双榀吊装单元。

图1 塔冠结构三维构造

图2 鱼腹式桁架拼装

本项目塔冠为桁架空间结构,结构形式传力复杂,稳定性较差,考虑到桁架受力及安装需要,在未形成整体之前,通常需采取临时措施,如临时斜撑、临时钢丝绳、临时拉杆等,对安装形式进行分析和优化。

3 塔冠安装优先元分析优化

为分析鱼腹式桁架受力及安装需求,采用大型建筑结构通用有限元分析与计算软件midas Gen(2020 V2.1 版本)建立模型,并对不同支撑方式进行受力分析,合理设置支撑。

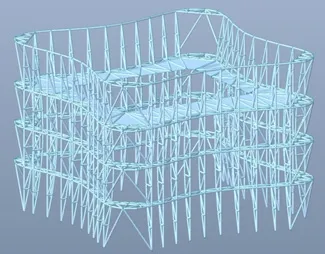

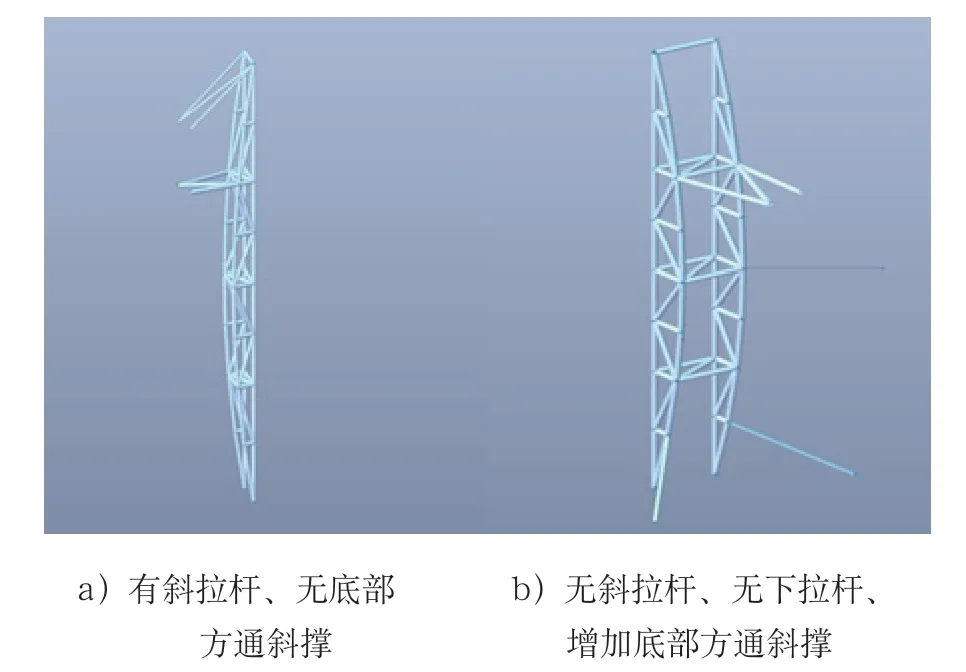

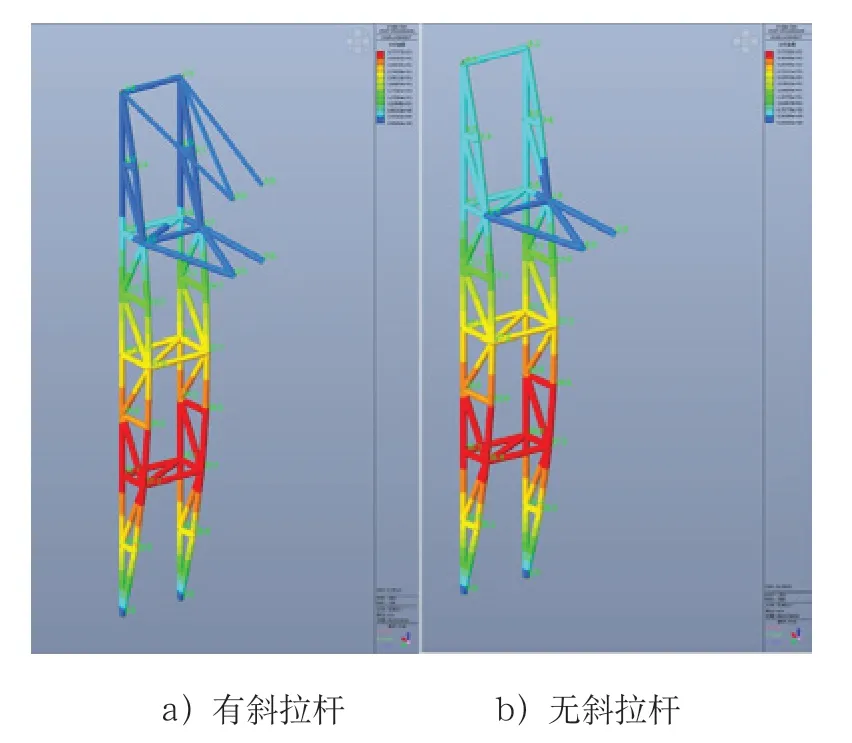

如图3、图4 所示,本次采用整体模型(无下拉杆)、双榀桁架(有下拉杆、无底部方通斜撑)、双榀桁架(无下拉杆、增加底部方通斜撑)分别进行强度、稳定性及挠度验算分析。

图3 整体模型(无下拉杆)

图4 双榀桁架模型

3.1 施工荷载与边界条件

由于塔冠位于结构最高位置,因此安装过程不仅要考虑自重的影响,更要考虑风荷载对塔冠增加的压力。结构安全性、稳定性验算采用50 年一遇风荷载,基本风压0.9kN/m2,结构变形位移采用10 年一遇风荷载,基本风压0.45kN/m2,地貌类型C 类。风荷载按结构实际标高根据梯度风剖面计算得到。

3.2 桁架安装受力分析

经分析,塔冠安装最不利工况应为鱼腹式桁架第一榀安装,该工况侧向无固定支撑,桁架最易发生安全风险,同时,该位置上部斜拉杆安装十分困难,需要搭设30m 高操作架,因此对该斜拉杆的作用也需要进行分析比较。本研究首先对第一榀桁架安装过程进行有限元模拟分析,并对临时固定措施进行了探索。

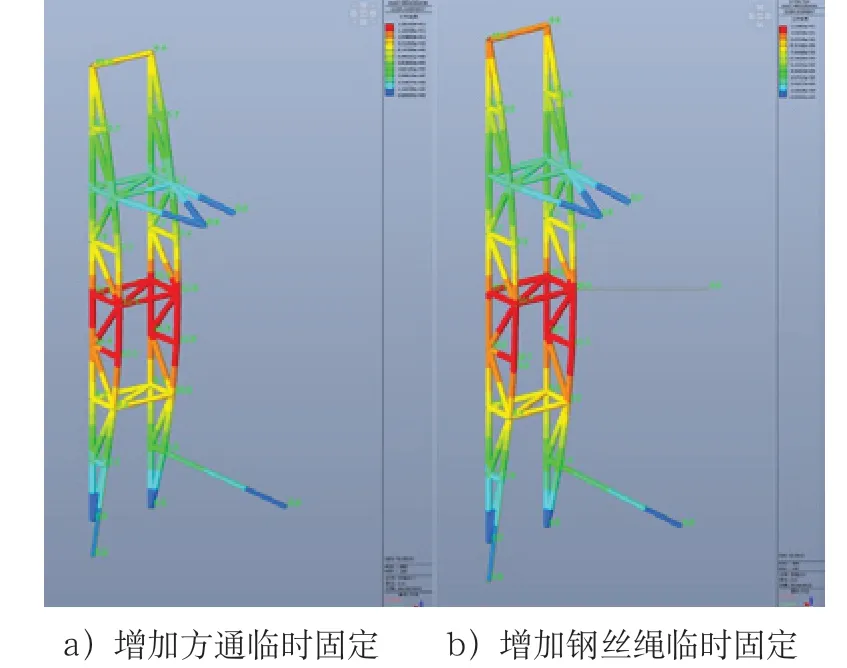

在两方向风荷载作用下,发现水平荷载作用下位移较大,因此主要考虑该最不利工况。如图5 所示,双榀桁架连接上部下拉斜杆和不连接上部下拉斜杆最大相对位移为37.7mm 和37.3mm,下拉斜杆刚度不大,对下部整体位移帮助较小。双榀桁架底部桁架单元挠度计算超限,不符合要求。如图6所示,考虑在下层节点位置两端增设方通八字斜撑以及钢丝绳,通过该措施最大位移12.8mm,位移比1/281(<1/250),满足要求。因此在安装过程中采用下方增设方通八字斜撑以及钢丝绳进行临时固定,以保证安装过程安全。

图5 双榀桁架最不利工况位移云图

图6 优化后双榀桁架位移云图

3.3 塔冠整体性分析

如图7 所示,对无下拉杆的整体模型的强度、稳定性及挠度继续验算,最不利位置位于迎风面的桁架中部,强度满足要求,整体模型最大相对位移为6mm,最大位移发生在水平杆下方桁架中部,位移比1/600(<1/250),位移满足要求,因此通过有限元分析优化,可以在最后安装斜拉杆。

图7 1.0D+1.0Wx(Wy)+0.8L 整体结构位移(最不利工况)

4 塔冠施工部署

南北两侧吊装单元为两榀组合鱼腹式桁架,吊装顺序如图8 所示,由中间往两侧施工,每吊两榀的双榀吊装单元,即马上进行两单元间的散拼环桁架的吊装。南北侧施工完成后先进行西北侧双榀鱼腹式单元的吊装,然后安装西北侧三角区域构件;接着吊装东北侧吊装单元,此时既有双榀鱼腹式组合吊装单元又有单榀鱼腹式吊装单元,吊装完成后再吊装东北侧三角桁架单元。

图8 鱼腹式桁架安装流程图

最后依次拆除塔机,吊装塔机洞口影响区域构件,至此整体结构吊装完毕。

5 塔冠安装过程

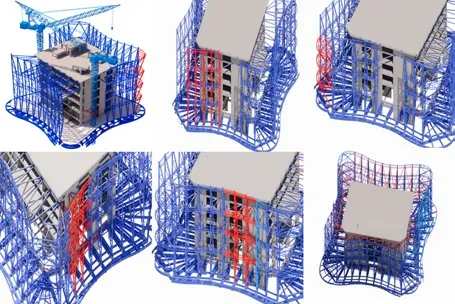

由以上受力模型分析可知,为保证塔冠受力及安装稳定性要求,双榀桁架下层节点位置增加八字斜撑。具体安装流程如下(图9、图10)。

图9 塔冠安装步骤1

图10 塔冠安装步骤2

1)吊装南侧正中两榀桁架对应的两根水平杆,角度按图放样,角钢临时支撑。

2)吊装正中第一吊双榀桁架,就位后校正桁架,确保定位精准,焊接水平圆管与桁架的贯口;同时,在下部焊接八字方通斜支撑,支撑要确保桁架受力,焊接牢固,并在桁架上部拉钢丝绳固定于屋面预埋挂钩上,塔机松钩,吊装剩余核心筒连接杆件。

3)正中第一榀焊接完成,吊装左侧或右侧双榀桁架吊装单元,与第一榀桁架接触定位连接,校正后焊接桁架间水平连接圆管及八字方通斜支撑,施工全程塔机不摘钩。

4)吊装桁架与核心筒连接的3 根水平撑,就位调整水平后焊接两端。再吊装两榀间剩余的杆件,就位后随之完成焊接,三四步亦可吊装正中位置桁架的右侧吊装单元,此两位置吊装先后顺序对结构受力并无影响。

5)依次采用上述步骤对塔楼南侧构件吊装并焊接,均为双榀吊装单元。

6)吊装塔楼北侧桁架单元,与塔楼南侧桁架吊装步骤相同,均为双榀吊装单元。

7)吊装东南角双榀桁架及三角桁架单元,接着吊装西南角一个双榀和一个单榀桁架及其三角桁架单元,三角桁架共四道,由下往上进行安装。

8)由南向北吊装东侧三吊双榀桁架单元。吊装步骤与南北两侧相同,均先吊装与核心筒的连接杆件,再装对应的桁架。

9)自下而上吊装东北角三角单元。

10)由南往北吊装西侧构件,共两榀双榀桁架,一榀单榀桁架,吊装步骤同南北两侧,均先吊与核心筒间的连接杆件再装桁架。

11)自下而上吊装西北侧三角桁架。

12)待东侧塔机拆除后,用西侧塔机,吊装塔机洞口2 个单榀吊装单元,自下而上吊装剩余散拼杆件。

13)用屋面塔机吊装西侧塔机洞口,吊装步骤同东侧。

14)吊装塔冠上方斜撑。

6 结语

在整体安装过程中,对鱼腹式桁架进行受力分析是非常重要的。由以上结果可以看出,施工过程中,鱼腹式桁架在不同支撑状态下,桁架稳定性差距较大,设计下拉杆支撑对整体稳定帮助不大,增加底部方通斜撑整体及双榀桁架受力能够得到保证。