基于ANSYS的地铁车站地下连续墙导墙结构优化

2023-02-04刘宗彬赵慧勇黄俊威

刘宗彬,赵慧勇,黄俊威,何 斌

(1.中国水利水电第十一工程局有限公司,河南 郑州 450001;2.西北农林科技大学深圳研究院,广东 深圳 518000)

近年来,随着城市地快速发展,地铁建设速度逐渐增长,地铁不仅可以缓解城市拥堵的交通状况,更是成为城市现代化的象征。地铁的快速发展也对地铁车站的施工技术提出了更复杂、精细的要求。地下连续墙作为地铁车站施工中最常用的深基坑围护结构,有着墙体刚度大、整体性好与施工过程中噪声低等优点。导墙作为地下连续墙施工过程中的第一步,是保证地下连续墙位置准确和成槽质量的关键。导墙在开挖沟槽时既可充当挡土墙,还能明确沟槽的位置,表明单元槽段的划分,作为测量挖槽标高、垂直度和精度的基准,还可以充当施工材料和设备的承重平台,可见,导墙的修筑质量是十分重要的。

本文对深圳市地铁7 号线某站的地下连续墙导墙进行研究,分析其在施工和使用过程中的变形和强度情况,并在相关规范的允许范围内进行进一步优化,以期达到在满足要求的情况下更经济适用。

1 工程概况

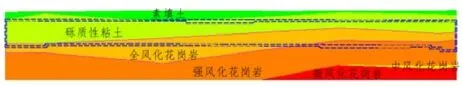

深圳市地铁7 号线某站,车站长241m,宽20.6m,基坑深约18.82m,为地下二层岛式站台结构形式。主体采用复合墙结构,基坑安全等级为一级,采用半盖挖法施工,围护结构采用地下连续墙与内支撑形式结合,地下连续墙厚800mm,共111 幅,总长548.8m,入土深度最深约为28.67m,最浅入土深度为24.61m,北侧标准段4m/幅,南侧标准段6m/幅,地下连续墙幅宽最大为8m。图1为车站围护结构地质纵断面图。地下连续墙导墙采用现浇钢筋混凝土结构,深度1.5m,厚度200mm,间距850mm,混凝土强度等级为C20,受力钢筋采用HRB400∅12@200,构造钢筋采用HPB300∅12@200。

图1 车站围护结构地质纵断面图

该站所在位置原始地貌为剥蚀残丘地貌,现状为市政道路。上覆第四系全新统人工堆积层(Q4ml)、全新统冲洪积层(Q4al+p1)、残积层(Q4el),下伏主要为燕山期粗粒花岗岩(γβ3K1)。地形整体呈较平坦,地面高程20.0~35.10m。各土层力学参数如表1 所示。

表1 土层力学参数

2 理论分析

在实际工程中,地下连续墙导墙根据受力情况不同,可分为两种工况,一种是导墙施工时的受力特征,主要考虑导墙在混凝土强度达到要求后拆掉木模板的时刻,两侧土体对导墙的土压力;另一种是导墙在使用时的受力特征,此时主要考虑地下连续墙成槽开挖及混凝土浇筑过程中的受力状态。

1)对导墙施工工况进行计算时,认为两侧土对导墙的土压力为静止土压力

其中,γ为土体重度;H为土体高度;K0为静止土压力系数,与土体的泊松比有关,土压力作用在距墙体底部1/3 处(重心),拆掉木模板时的摩擦力体现为线性荷载,木模板与混凝土间的摩擦系数μ取0.5[3]。

2)对导墙使用工况进行计算时成槽开挖阶段主要考虑泥浆护壁的静水泥浆压力σ=γbh,γb取12kN/m3。地下连续墙混凝土浇筑过程具体计算公式见式(2)。

其中,Pc为混凝土灌注压力;γb为静水泥浆重度;γc为混凝土注浆重度,取23.5kN/m3;hcr为临界深度,一般取槽深度的1/4,本文取8m;z为基坑深度。

两类工况下对地下连续墙导墙部分进行变形计算,计算结果显示工况一荷载下导墙最大变形为0.07mm,小于工况二荷载下导墙最大变形0.16mm,故在有限元模拟过程中选用工况二的荷载情况进行模拟更能为导墙的优化提供参考价值。

3 有限元模拟

3.1 有限元模型

采用有限元分析软件ANSYS,选取深圳市地铁7 号线某车站地下连续墙北侧标准段导墙为研究对象,北侧标准段导墙采用现浇钢筋混凝土,墙宽4m,深度1.5m,厚度200mm,间距850mm,混凝土强度等级为C20,结构形式为“┒┎”型导墙。图2为导墙有限元模型图,模型包含单元2 400 个,节点1 348 个,钢筋混凝土导墙采用实体单元进行模拟,使用线弹性模型。

图2 导墙有限元模型图

3.2 优化方案

根据SJG 05-2020《深圳市深基坑支护技术标准》规定,地下连续墙导墙厚度宜为150~200mm,导墙配筋一般采用竖向和水平向均为∅12@200 的均匀配筋[4]。工程导墙实际厚度采用200mm,受力钢筋采用HRB400∅12@200,构造钢筋采用HPB300∅12@200。

以工程经济性和实用性为优化目标,以规范规定为约束条件,建立有限元模型。采用无限逼近的方法,分别取不同厚度的导墙进行对比,并按规范调整导墙配筋为双向HPB300∅12@200,优化得到适合该工程实际的导墙厚度。

3.3 计算步骤

本模型主要分析导墙正式使用时的变形及受力特征,为模拟使用的实际情况,模型Z轴外侧两端采用固定约束,模型内部分别使用地下连续墙施工的成槽开挖与混凝土浇筑两个过程的应力状态进行模拟,成槽开挖和混凝土浇筑两个阶段具体的应力状态计算步骤如下。

1)成槽开挖阶段用模型中部空白单元模拟开挖土体,因开挖时需灌注泥浆进行护壁,故槽壁与槽底受到静水泥浆压力,静水泥浆自重取γb=12kN/m3,压力随泥浆深度加深而增加,成槽开挖阶段静水泥浆压力分布规律为σ=γbh。

2)地下连续墙混凝土浇筑阶段荷载模拟方式有常静液压力加载方式与变静液压力加载方式[2],本文选用变静液压力加载方式进行模拟浇筑过程,具体公式见式(2)。

4 数据分析与讨论

4.1 导墙尺寸优化

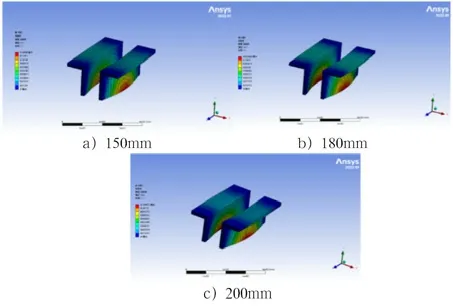

图3为成槽开挖阶段150mm、180mm、200mm 厚导墙变形图,其中最大变形均出现在竖向墙体的下部中段,成槽开挖阶段150mm、180mm、200mm 厚度导墙最大变形量分别为:0.1268mm、0.12404mm 和0.12057mm。根据模拟结果可得,不同厚度导墙的最大变形量相差较小,墙体厚度由200mm 减小到180mm,最大变形量增加了0.00347mm,增大了2.88%,墙体厚度由180mm 减小到150mm,最大变形量增加了0.00276mm,仅增大了2.22%。

图3 成槽开挖阶段各厚度导墙变形图

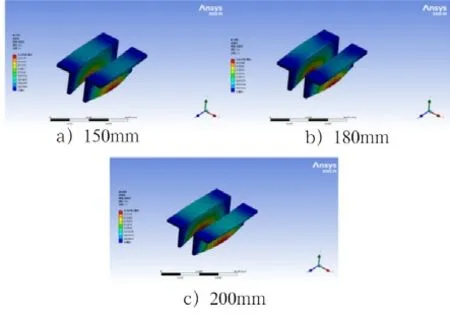

图4为混凝土浇筑阶段150mm、180mm、200mm 厚导墙变形图,其中最大变形同样出现在竖向墙体的下部中段,不同厚度导墙的最大变形量分别为:0.24684mm、0.23789mm 和0.23781mm。根据有限元模拟结果可得,墙体厚度由200mm 减小到180mm,最大变形量增加了0.00008mm,仅增大了0.03%,墙体厚度由180mm 减小到150mm,最大变形量增加了0.00895mm,增大了3.76%。

图4 混凝土浇筑阶段各厚度导墙变形图

根据分析结果可得,地下连续墙导墙厚度虽影响成槽开挖和混凝土浇筑2 个施工阶段产生的变形,但随着厚度的减小导墙的最大变形量未有显著增加,增大率均控制在4%以内,故可将原施工方案所选取的200mm 厚导墙优化至180mm或150mm,同样可以保证地下连续墙施工阶段导墙的刚度及稳定性,同时还可降低混凝土的使用量,以达到更好的经济性。

4.2 导墙配筋优化

根据上述分析结果,选用150mm 厚导墙在地下连续墙混凝土浇筑阶段的应力状态进行配筋优化。工程中原本采用的受力钢筋为HRB400∅12@200,构造钢筋为HPB300∅12@200,将其优化为规范建议的双向HPB300∅12@200 均匀配筋,前者导墙最大变形量为0.24684mm,优化后的导墙最大变形量为0.24726mm,增加了0.00042mm,增大了1.7%。由此有限元模拟结果可知,规范建议的导墙配筋足够支撑导墙在使用过程中可能出现的最大变形量,可简化实际工程中的配筋方案,进一步对导墙的施工进行优化。

5 结论

1)导墙的最大变形出现在竖向墙体的下部中段,随着导墙厚度的减小,最大变形量均并未显著增加,从刚度方面对导墙进行优化,导墙的厚度可选取150mm 以减少实际的工程造价。

2)对实际工程中导墙配筋方案进行优化,优化为双向HPB300∅12@200 均匀配筋,优化后的有限元模拟结果导墙的最大变形量未出现显著增加。