模具钢凸曲面超细微孔钻削加工优化技术*

2023-02-04韩学军

朱 宇,韩学军

(大连职业技术学院智能制造学院,大连 116035)

0 引言

机械模具是一种用于机械制品成形的工具,它包括多种部件,不同的模具是由不同的部件组成的。根据机械模具的用途可以将其分为机械框架浸塑模具、机械冲压模具、机械锻模以及机械挤压模具等。大多数机械模具均选用模具钢作为原材料,由于模具钢具有硬度高、耐磨性强、抗热疲劳能力强等特点,被广泛的应用到机械磨具的加工生产工作中。为了保证机械工具的加工质量,对机械模具的加工质量提出了更高的要求。

从结构上看,凸曲面以及超细微孔是模具钢的重要组成部分,凸曲面为表面具有明显凸起的曲面结构,而超细微孔指的是孔径低于0.1 mm的孔,超细微孔分为导通孔和不导通孔两种类型,根据机械模具的需要选择不同的超细微孔加工方式。由于凸曲面和超细微孔的存在,为模具钢的加工工作带来较大难度和挑战[1]。

为了实现对模具钢凸曲面超细微孔的加工选择钻削作为加工方式,目前针对超细微孔钻削加工技术也得到了部分较好的研究成果。樊瑞军等[2]设计了一次正交实验,在实际生产中采集不锈钢微小孔钻削加工参数,利用正交实验分析法获得最优的参数组合。使用优化后的钻削加工参数进行不锈钢的微小孔加工,优化了加工的稳定性。任国柱等[1]针对精密微孔加工难度大、质量难保证的特点,构建了微孔加工质量控制模型。分别从操作人员、机床、生产物料、加工环境、品质测量等方面入手,对如何保证精密微孔的加工质量进行分析。但是,以上两种方法忽略了对钻削刀具结构的优,只考虑了加工参数,且无法计算出模具钢凸曲面不同位置上超细微孔的钻削力,导致研究存在不全面,应用性不强的问题,因此有必要进一步优化模具钢凸曲面超细微孔钻削加工技术,以深入提高模具钢凸曲面超细微孔的钻削质量。

1 凸曲面超细微孔钻削加工技术优化设计

1.1 凸曲面结构建模

模具钢凸曲面是超细微孔钻削加工的工作台,凸曲面的曲率和走向直接影响超细微孔的钻削参数,因此有必要构建模具钢凸曲面结构模型。模具钢凸曲面的判定方程为:

(1)

式中,R2为凸曲面在模具钢坐标系环境中的矢量;L2为模具钢坐标系到世界坐标系之间的平移变化矢量;Mc2和θ2分别为旋转变化矩阵和旋转角度;n和V21对应的是模具钢平面和凸曲面接触面处的单位公法线矢量和相对速度矢量[2]。以待加工的模具钢凸曲面为基础,求解各个参数值得出凸曲面结构模型的构建结果。

1.2 钻削刀具选择

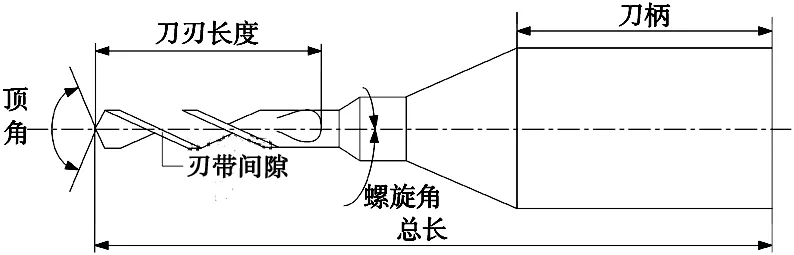

根据机械模具对超细微孔的尺寸要求,选择并制备合适的钻削刀具。超细微孔钻削刀具的钻头结构与标准麻花钻的结构基本一致,由工作部分、柄部和颈部组成,如图1所示。

图1 机械模具超细微孔钻削刀具结构图

在此基础上分别从材料和结构两个方面进行优化,其中材料的优化方向是提高钻削刀具的刚度和硬度,保证刀具能够完成钻削任务,且在加工过程中不会出现变形情况。选择超细晶粒硬质合金材料代替传统的高速钢材料,超细硬质合金指的是晶粒尺寸为0.3~0.5 μm的硬质合金,超细晶粒硬质合金材料具有较高的硬度、强度和刚度,以及良好的耐磨性及韧性等。超细微孔钻削刀具角度螺旋角的计算公式如下:

(2)

式中,D为螺旋槽的导程;r为钻头半径。另外横刃斜角和横刃后角之间的关系可以表示为:

ctanα=sinφtanϑ0

(3)

式中,φ和ϑ0分别为横刃斜角和初始半锋角;α为横刃后角。此外,钻削刀具的钻头直径为1 mm。

将优化的钻削刀具安装到钻削工作台上,同时安装超声波发生器、变压器等设备作为驱动设备。在工作状态下,超声波发生器作为数控台钻的附加装置,通过夹具和连接板实现与数控台钻主轴的固定链接[3]。在机床启动后,超声发电机将交流电转化为高频电振荡,然后通过传导滑环传输至传感器,使其从高频电振荡到高频轴向机械振动。但这种振幅一般为4~5 μm,要实现振动钻机的加工,必须使其振幅在10~100 μm以上。这样,传感器的端部就必须与变幅杆紧密相连,从而放大传感器所获得的幅度。通过对钻头的振动进行分析,得到了一定程度的振动,从而达到了钻头振动的目的。

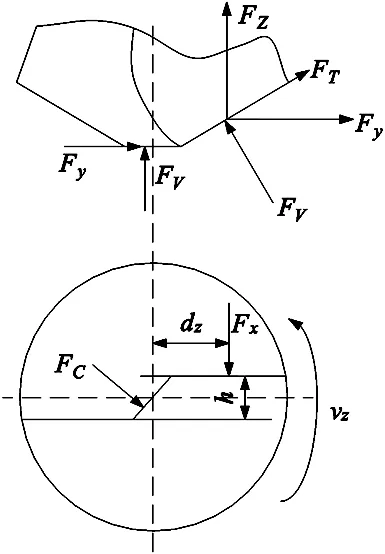

1.3 超细微孔钻削力

在钻削时,钻头的受力是比较复杂的,但是,由于钻削刀具是左右对称的,所以可以把钻头的径向作用力看作是互相抵消的,这样,钻头受到的钻削力就是由只有由刀具进给所产生的轴向力和由钻削力产生的扭矩[4]。模具钢凸曲面超细微孔钻头的受力情况如图2所示。

图2 模具钢凸曲面超细微孔钻头受力示意图

从图2中可以看出,在钻削力的计算过程中将钻头的主切削刃和横刃分别离散成5个斜角切削单元和2个直角切削单元,其中Fx、Fy、Fz、FC、FV和FT分别表示钻削刀具所受的切向力、径向力、轴向力、主切削力、竖直方向力和侧向力。图2中变量dz表示各个钻削单元中心到钻头中心的距离,h和vz对应的是钻芯的厚度和钻头的工作转速[5]。在实际钻削过程中存在如下关系式:

(4)

式中,α和β的具体取值可通过式(2)和式(3)直接得出。钻削力与钻头材料、加工材料和每次旋转的进给量有关,钻头的轴向力及扭矩的计算结果可以表示为:

(5)

式中,KF和KM分别为钻削刀具和加工工件的材料系数;D0为钻头直径;xr为钻头给进量;角标zF、yF、zM和yM为钻头的响应系数;γF和γM分别为钻孔条件变化后的修正系数[6]。同理可以得出模具钢凸曲面超细微孔钻削过程中其他应力的量化求解结果,进而得出超细微孔的受力分析结果。

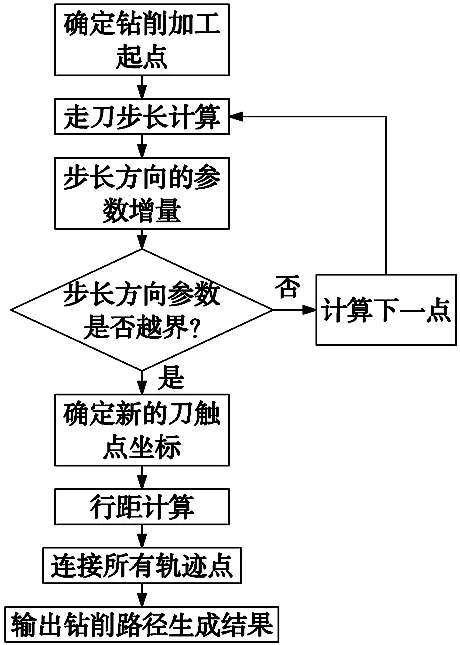

1.4 钻削路径

在模具钢凸曲面上,由于模具钢存在高度变化,因此初始钻削刀具的安装位置需高于凸曲面的最高点,并通过钻削路径的规划,保证钻削刀具能够作用在凸曲面的超细微孔位置上[7]。图3表示模具钢凸曲面钻削路径的规划流程。

图3 模具钢凸曲面钻削路径规划流程图

为了避免局部过切干涉问题,在钻削路径规划之前需要设置约束条件为:

(6)

式中,变量λmax为模具钢凸曲面的最大法曲率,通过式(6)的约束保证钻削刀具半径始终低于模具钢凸曲面的最小曲率半径[8]。假设每次钻削刀具的初始位置均为工作台的原点,那么任意时刻钻削刀具的刀位点可以表示为:

qc0=qp+rw

(7)

式中,qc0和qp分别为钻削刀具刀位点矢量和刀触点数量。其中,qp的具体取值由超细微孔的设置位置决定;w为刀触点p位置上的单位法向矢量。将超细微孔的位置数据代入到式(7)中,即可确定钻削刀具的加工位置,以此作为钻削刀具单次移动的目标位置。在此基础上,在考虑需要考虑模具钢凸曲面产生的内外允差的情况下计算走刀步长,对于凸区域,当存在内允差时则采用弦线法进行刀触点数据的计算,否则选用切线法,走刀步长计算结果可以表示为:

(8)

式中,δb为凸曲面沿走刀轨迹方向的法曲率;rδ为曲率半径;e对应的是逼近误差值,最终的计算结果Ltangent和Lstring分别对应的是切线法和弦线法得出的走刀步长计算结果。定义初始刀触点位置为P(t),则下一个钻削刀具触点位置可以表示为:

P(t+1)=P(t)+L·t

(9)

式中,t为时间,联立式(8)和式(9)便可得出下一个钻削刀具触点的具体位置,同理能够得出超细微孔钻削加工过程中所有位置求解结果。

1.5 钻削参数的优化

除了钻削力和钻削刀具移动位置外,模具钢凸曲面超细微孔的钻削加工效果还会受到温度和速度的影响,因此需要对相关参数进行优化设置[9]。从温度方面来看,在模具钢凸曲面超细微孔钻削过程中,由于切削区的挤压、摩擦等作用,使工件表面产生了局部的热膨胀。在基体材料的限制下,压应力将不断增大直至超过工件的屈服极限。在钻削加工后,由于里层基体对表面材料的限制,使得里层基体处于受压应力的状态,而里层基体材料的冷缩减少,表面的冷缩增多[10]。温差与表面拉伸强度之间存在着显著的正相关关系,因此在钻削加工过程中尽量保证钻削温度与室温相同,最大钻削温度参数为35 ℃。钻削速度参数的设置情况为:

(10)

式中,ω为钻削角速度;vt为钻头进给速度。由此完成超细微孔钻削加工参数的优化。

1.6 钻削加工的实现

在加工环境中安装优化的钻削刀具,将设置的钻削参数、钻削力以及轨迹生成结果输入到模具钢凸曲面超细微孔的钻削加工环境中,并在工作台内置控制器的约束下执行钻削加工工艺[11]。在钻削加工工艺中,毛刺是影响钻孔质量的重要因素之一。由于毛刺的存在,导致钻孔的精确度下降,从而影响到精密钻孔工具的使用寿命。为此除了通过控制钻削加工参数外,每完成一次钻削操作都应该执行一次打磨操作,最大程度的保证模具钢凸曲面超细微孔的钻削加工质量。

2 试实验分析

钻削加工质量测试实验的主要目的是用钻削刀具对模具钢进行钻削加工,通过对孔扩量、毛剌大小、钻削刀具磨损以及孔心偏移量等质量指标的测试,验证优化模具钢凸曲面超细微孔钻削加工技术的加工质量,并通过与优化前加工技术的对比,验证钻削加工技术是否达到优化效果。

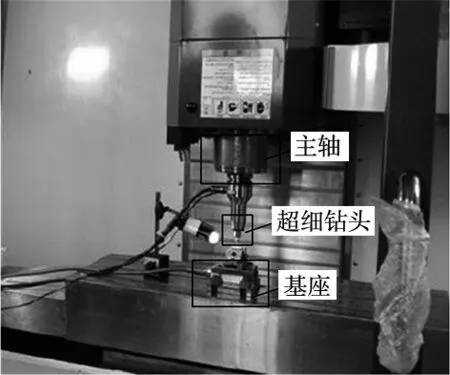

2.1 搭建模具钢凸曲面超细微孔钻削平台

采用DMU80 mono BLOCK加工中心作为模具钢凸曲面超细微孔的钻削平台,如图4所示。

图4 模具钢凸曲面超细微孔钻削平台

采用 NakanishiHES-510型空气主轴,使微钻转速加快,转速可达60 000转/min,定位精度小于1 μm,径向跳跃小于5 μm,能实现高精度Z方向的高速旋转。两个固定底板、虎钳夹紧、衬垫构成了钻机工作台的夹紧装置,固定底板用于安装测力仪和虎钳夹具;该虎钳是用来固定衬垫和工件,并利用加减法调节工件的高度。在此基础上将优化设计的钻削刀具安装在加工平台中,通过调试保证实验平台能够驱动钻削刀具按既定程序加工。由于微细钻头容易断裂,加工效果对工艺参数的选取十分敏感,因此为了确保取得较好的效果,必须进行多次试钻。

2.2 钻削加工试件与加工任务的准确

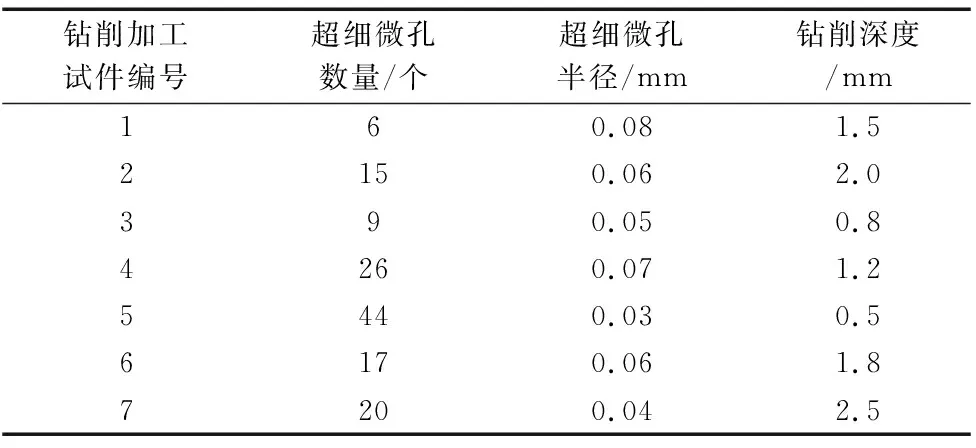

选择模具钢作为原材料,将其制成长120 mm、宽80 mm、厚6 mm的初始样件,在此基础上采用感应加热表面淬火工艺对试件进行不同程度的热处理加工,使得模具钢表面产生凸曲面,将具有凸曲面的模具钢作为钻削加工试件。针对不同的试件分别设置不同的钻削任务,部分任务设置情况如表1所示。

表1 部分钻削加工任务设置表

实验准备的试件数量共80个,每个试件对应一个钻削加工任务。

2.3 描述钻削加工与质量测试过程

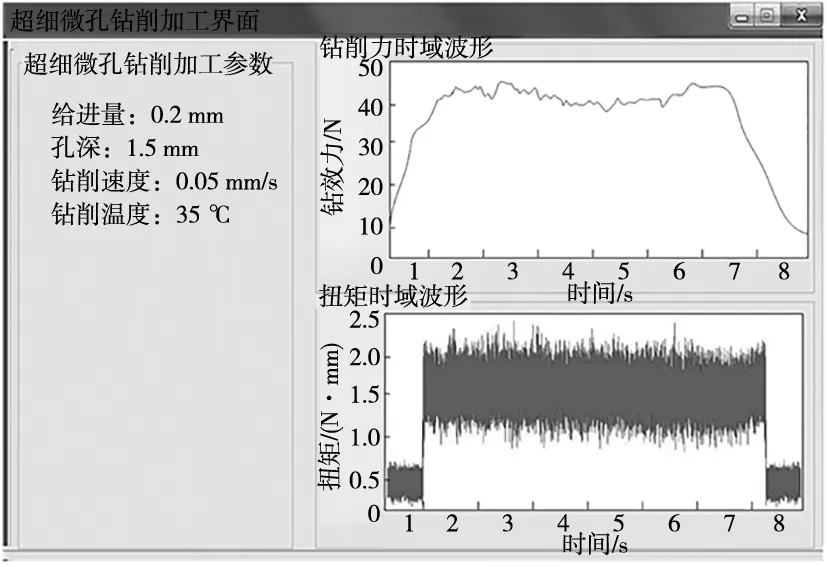

根据钻削加工试件与加工任务的设置情况,设置钻削力、钻削速度等参数,将其导入到搭建的钻削平台中。将钻削加工试件以及刀具安装到指定位置上,同时启动钻削技术和平台电源,完成模具钢凸曲面超细微孔的钻削加工操作。图5为1号试件钻削加工参数设置和实时钻削数据波动情况。

图5 模具钢凸曲面超细微孔钻削加工操作界面

按照上述操作可以得出实验准备所有试件的钻削加工操作结果。为了体现出优化加工技术的优势,实验设置优化前的钻削加工技术作为实验的对比技术,并保证两种技术的处理试件和钻削参数均相同。

2.4 设置钻削加工质量测试指标

实验设置孔扩量、孔心偏移量、毛刺面积以及刀具磨损量作为模具钢凸曲面超细微孔钻削加工质量测试指标,其中孔扩量的大小可根据钻孔的实际加工孔径和钻头的标称直径之差,也就是通过对钻孔孔径的测量,该指标的数值结果为:

(11)

式中,Dmachining-j和Dset-j分别为第j个超细微孔的钻削加工直径和预设直径;m为设置的超细微孔加工数量。孔心偏移量反映了超细微孔预期钻削位置与实际加工位置之间的偏差,其数值结果如下:

εhole=|xmachining-xset|+|ymachining-yset|

(12)

式中,(xmachining,ymachining)和(xset,yset)对应的是预设超细微孔位置和实际加工位置。另外毛刺面积以及刀具磨损量的计算公式如下:

(13)

式中,ns为模具钢凸曲面超细微孔周围的毛刺数量;hs和ls分别为毛刺的高度和长度;labrasion和habrasion分别为刀具磨损位置的长度和宽度。计算得出孔扩量、孔心偏移量、毛刺面积以及刀具磨损量的值越低,证明对应模具钢凸曲面超细微孔钻削加工技术的加工质量越好。

2.5 钻削加工质量测试结果分析

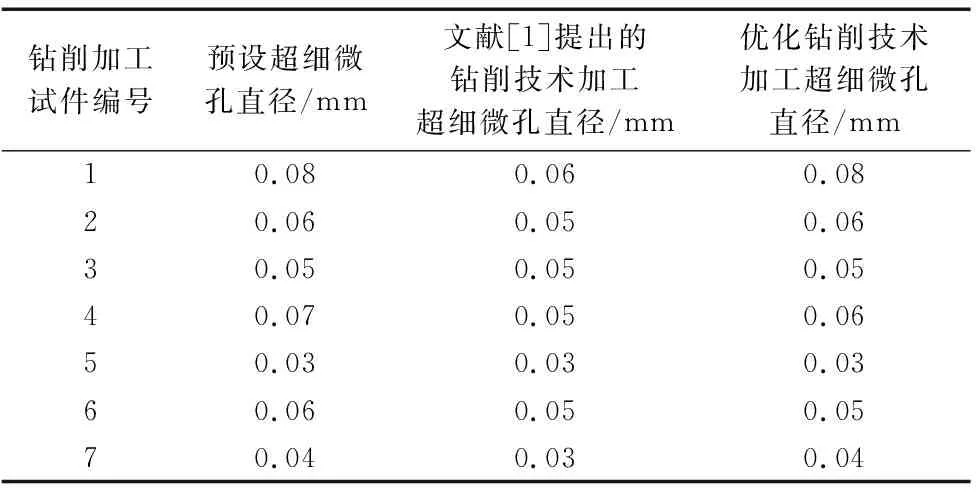

通过模具钢凸曲面超细微孔的钻削加工以及测量,得出孔扩量指标的测试结果,如表2所示。

表2 模具钢凸曲面超细微孔的孔扩量测试数据表

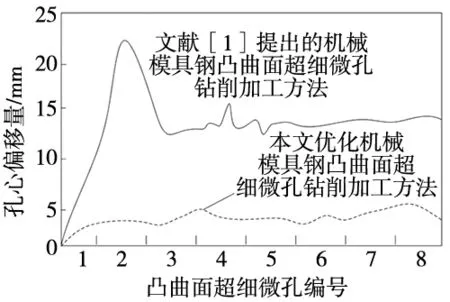

将表2中的数据代入到式(11)中,得出模具钢凸曲面超细微孔钻削加工技术优化前后得出超细微孔的孔扩量分别为0.01 mm和0.002 8 mm。通过式(12)的计算,得出优化前后钻削加工孔心偏移量的测试对比结果,如图6所示。

图6 模具钢凸曲面超细微孔孔心偏移量对比结果

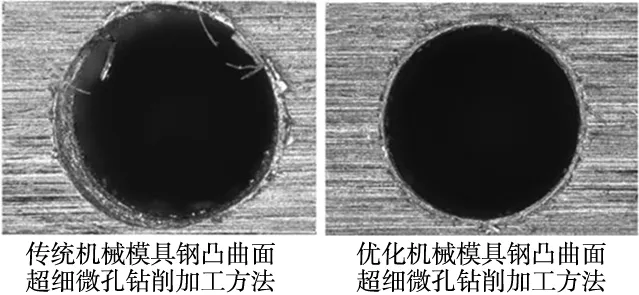

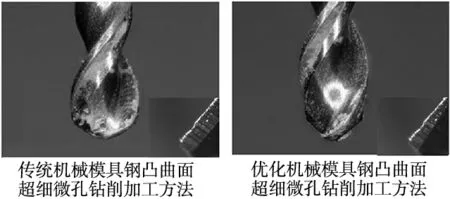

从图6中可以直观的看出,与对比钻削加工技术相比,优化后的模具钢凸曲面超细微孔钻削加工技术的孔心偏移量更小。利用显微镜设备观察模具钢凸曲面超细微孔和钻削刀具的表面形态,并测量毛刺以及磨损量数据,得出毛刺面积和刀具磨损量指标的测试结果。图7为出口毛刺和刀具模型情况的观测结果。

(a) 出口毛刺形貌

(b) 钻削刀具磨损图7 模具钢凸曲面超细微孔钻削质量测试对比结果

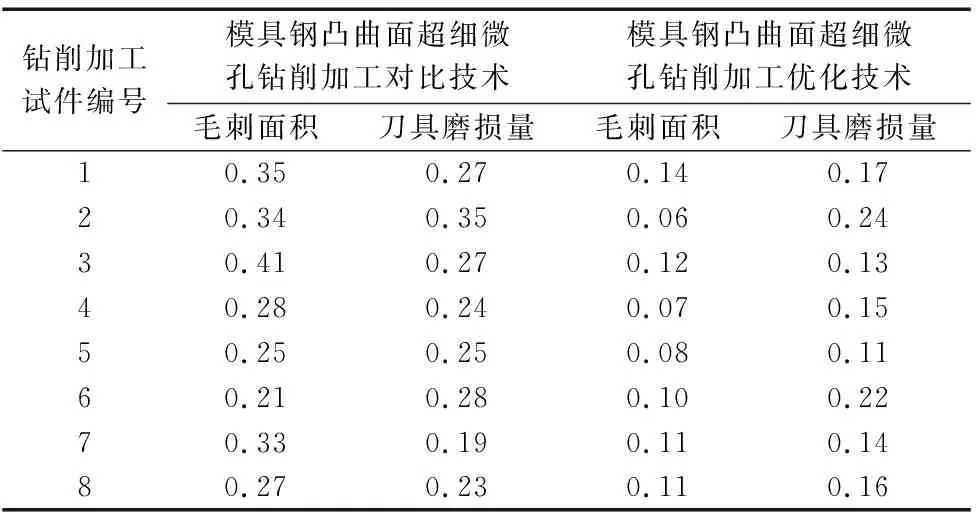

从图7中可以看出,优化设计后钻削加工得出的超细微孔的毛刺数量更少、毛刺高度更低、磨损面积明显降低。通过式(13)的计算,得出量化测试结果如表3所示。

表3 超细微孔钻削毛刺面积与刀具磨损量测试数据表 (mm2)

通过计算表3的平均值可知,优化前后模具钢凸曲面超细微孔钻削加工技术得出加工结果的平均毛刺面积分别为0.305 mm2和0.099 mm2,钻削刀具的平均磨损量分别为0.260 mm2和0.165 mm2。综上所述,与文献[1]提出的优化前钻削加工技术相比,应用优化后的模具钢凸曲面超细微孔钻削加工技术得出的超细微孔质量更高,达到预期优化标准。

3 结束语

本研究提出了一种模具钢凸曲面超细微孔钻削加工优化技术。从材料和结构两个方面优化钻削刀具,并规划了模具钢凸曲面钻削路径,优化温度、速度等钻削参数,最终实现模具钢凸曲面超细微孔钻削加工技术的优化,该技术有效提高了模具钢凸曲面超细微孔加工质量,对模具钢的使用以及机械设备的加工工作均具有较高的实用价值。