江苏油田页岩油花页1HF井钻完井技术

2023-02-03窦正道谢鑫唐玉华徐浩付成林

窦正道,谢鑫,唐玉华,徐浩,付成林

中国石化江苏油田分公司石油工程技术研究院(江苏 扬州225009)

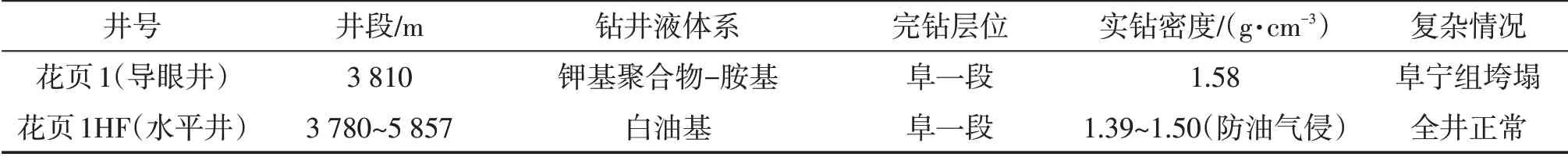

江苏油田开发已近40年,在常规油气没有大突破的情况下,页岩油成为下步开发的重点。页岩油埋藏深,地层可钻性差,井底温度高,地层压力大,机械钻速低,成本高,严重制约其经济有效开发。2021年油田在花庄区块部署实施页岩油第一口探井花页1HF井,取得良好的油气显示。在页岩油钻井方面,开展页岩油高压喷射钻井、低成本地质导向钻井、高难度悬空侧钻技术以及胶乳水泥浆固井技术,积累了丰富的实践经验。花页1HF井的成功实施,为今后东部老油田页岩油高效勘探开发,提供了重要的指导意义[1-2]。

1 花庄地区钻井目前存在问题

1)阜宁组地层可钻性差,机械钻速低,全井施工周期长。花庄区块近5年阜宁组平均机械钻速为6.22 m/h;通过对花庄区块86口已施工井分析,多口井出现电测遇阻、下钻遇阻划眼等井下复杂,导致钻完井周期延长。

2)井壁失稳问题突出,对钻井液防塌封堵性能要求高。地层压力高,坍塌压力高,阜宁组破碎、裂缝发育,泥页岩地层抗压强度低,易剪切破坏,力学性能较差,尤其“七尖峰”“四尖峰”垮塌严重。垮塌物直径大,划眼困难,极易加剧井下故障的出现。

2 花页1HF井工程设计优化

2.1 井身结构设计优化方法

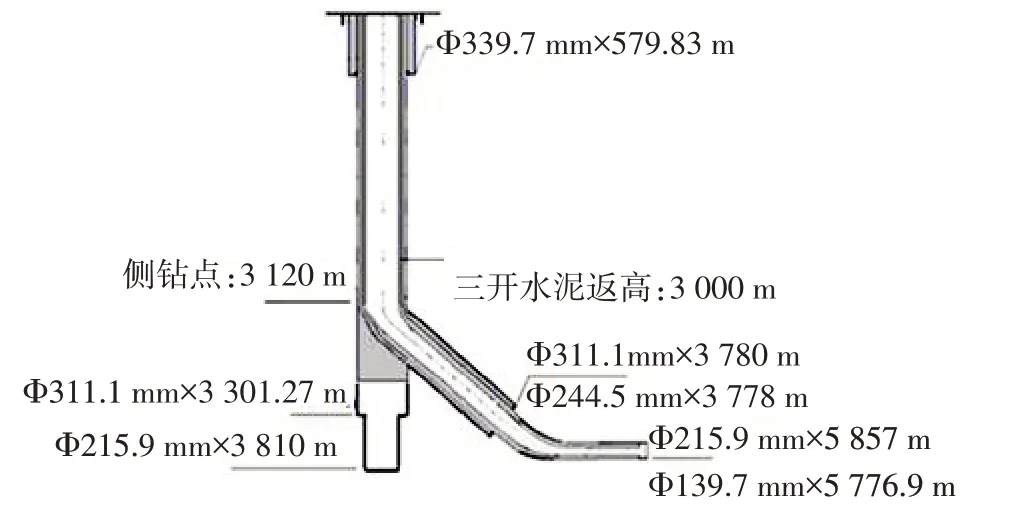

花页1HF井是一口水平井,采用导眼井+水平井钻探方式。导眼井井身结构为二开结构,一开下339.7 mm的表层套管至579.83 m,封住盐城组不稳定地层;二开采用311.1 mm和215.9 mm的复式井眼结构,311.1 mm大井眼井深到3 301.27 m,钻至侧钻点以上,防止二开后长井段扩划眼,完井方式为裸眼完井。

侧钻井在井深3 120 m,采用311.1 mm钻头裸眼侧钻3 780 m,下244.5 mm套管至3 778 m,封住“七尖峰”和“四尖峰”易垮塌地层。套管下至A靶前150 m,减少三开裸眼段长度,也为A靶的调整预留空间。三开采用215.9 mm钻头钻至5 857 m,下139.7 mm套管至5 776.9 m。井身结构设计示意图如图1所示。

2.2 井身轨道设计优化技术

水平井设计中,技术套管后设计稳斜段,有利于三开钻进的测斜等轨迹控制;采用空间圆弧设计模型、分段设计,采用低造斜率、低滑动钻进比、低摩阻扭矩的“三低轨迹”三维水平井剖面设计方法,结合现场实际,优选造斜、扭方位点,降低摩阻。第一段狗腿度设计不大于15°/100 m,减少钻进摩阻。采用小井斜通过“七尖峰”和”四尖峰“易垮塌地层,降低钻具对井壁的撞击和井眼坍塌压力,降低侧向力,降低垮塌风险。设计轨迹缩短井斜45°~60°井段长度,减少岩屑床下滑导致的堵塞,提高井眼清洁效率[3-4]。

图1 花页1HF井身结构示意图

3 提速提效提质技术

3.1 激进钻进技术

采用“高泵压、高钻压和高转速”,适当排量的“三高一适当”激进钻进参数,有效提高水力破岩和机械破岩效率,提高机械钻速。花页1HF井导眼井二开在井深580~3 301.27 m的Φ311.1 mm大井眼钻进中,采用“大排量、高泵压、高转速”的高压喷射技术,实现日进尺1 003 m。

1)强化关键钻井设备配置。导眼井配置电动钻机、高压泵、顶驱等设备,实钻参数相比邻井,泵压提高90%,排量提高71%,泵冲提高78%,配合Φ139.7 mm+Ф127 mm组合钻杆,降低泵压,实现高压喷射钻进。

2)应用大直径防斜钻具组合。Ф311.1 mm大井眼直井段,设计优选KS1652FGRY尖峰PDC钻头+Φ216 mm1°高效螺杆+MWD+组合钻杆的防斜钻具组合,平均机械钻速达22.93 m/h,比同区块已钻井提高70%,一趟钻一只钻头进尺达2 721.21 m。应用参数见表1。

表1 现场应用数据

3.2 甜点追踪技术

1)旋转导向钻井技术。侧钻井三开在3 782~4 436 m井段,使用进口Smith MDSI516高效钻头+PD Archer675旋导+LWD+MWD导向钻具组合,平均机械钻速达8 m/h,比邻井平均钻速提高25%。旋导钻进参数见表2。

表2 旋导钻进参数

2)LWD随钻地质导向钻井技术。侧钻井三开在 4 436 m以下井段,通过对地温梯度分析,井底温度预测达到140℃,针对地层温度高、研磨性强,旋导受到钻井液磁性材料影响不能正常工作,推广应用耐油抗高温螺杆和LWD。设计优选高效钻头FL1653JH+1.5°油基耐高温等壁厚抗高温大扭矩螺杆+耐高温MCR地质导向钻具,配合钻具扭摆系统,一趟钻一只钻头进尺达905 m。旋导钻进和LWD地质导向钻进效果对比如图2所示[5-7]。

图2 旋转地质导向与LWD导向钻进钻速对比图

花页1HF井在三开应用LWD地质导向钻进技术,最快机械钻速达7.2 m/h,与旋导仪器钻进速度相当,其成本仅为旋导的17%。花页1HF井水平段钻进时发现,钻时快井段往往是地质甜点,可采用钻时甜点作为地质甜点的依据之一,加快施工进度[8-9]。

3.3 高难度悬空侧钻技术

由于地质构造复杂,水平井二开钻至井深4 576 m时,判断轨迹进入阜一段出目的层,决定填井侧钻。由于采用油基泥浆钻进,井眼光滑导致注水泥塞无支撑,灰塞强度不能达到侧钻强度要求,侧钻难度大。分析二开井眼轨迹的方位变化规律,在3 950~4 015 m井段,井眼轨迹有明显的降方位趋势,并且为降斜井段,有利于侧钻(表3)。设计侧钻点井深3 950 m,使用混合钻头+1.75°单弯螺杆钻具组合,设计180°~240°工具面定向,采取定点划眼、控时钻进,适当降低排量等措施,将泵压由26 MPa降至18 MPa,防止高泵压破坏形成的支撑台阶,充分利用地层方位自然飘移的特性,悬空侧钻,助力高难度侧钻作业成功。

表3 侧钻水平井部分井段井斜方位变化

3.4 白油基钻井液技术

通过对油基钻井液调研以及室内对乳化剂、有机土、氧化钙等处理剂配方研究,形成了一套低油水比的高密度白油基钻井液体系,配方:白油+3%主乳化剂+1%辅乳化剂+0.8%润湿剂+1.5%有机土+3%CaO+1.5%封堵剂+1.5%降滤失剂+CaCl2盐水(Ca-Cl2质量分数为30%)+重晶石(加重至1.5 g/cm3)。添加剂:微纳米封堵剂、QS等。室内实验表明,润滑性能和防塌性能优异,性能稳定可靠。其中,120℃高温高压滤失:滤失量<3 mL;流变性:Φ6≥4、初切≥3、终切≥8;乳化稳定性:破乳电压≥600 V;沉降稳定性:静态沉降因子SF<0.52;碱度(POM):一般控制在1.0~2.5 mL;氯根:含量≥18 000 mg/L。

花页1HF井井深近5 857 m,水平井段长1 328 m,井眼清洁难及泥页岩易失稳,在应用油基钻井液后,失水由3.0 mL降低至2.0 mL以下。水平段浸泡时间长达70余天,井壁保持非常稳定的状态,且实现低密度钻进。水基泥浆和油基泥浆应用效果对比见表4。

表4 水基和油基使用效果对比

3.5 深井长封固段固井技术

花页1HF井井深达5 857 m,因使用油基钻井液,井壁形成致密油基泥饼,冲洗效率低,油膜界面胶结质量较差;储层要承受射孔、压裂等改造,水泥石易破碎,防窜要求高。采用高效驱油前置液、双凝双密度水泥浆、超深井套管下入技术、高效注替技术等集成技术。花页1HF井实际水泥返至2 093 m,水平段第一胶结面和第二胶界面胶结良好,如图3所示,固井质量优质[10]。

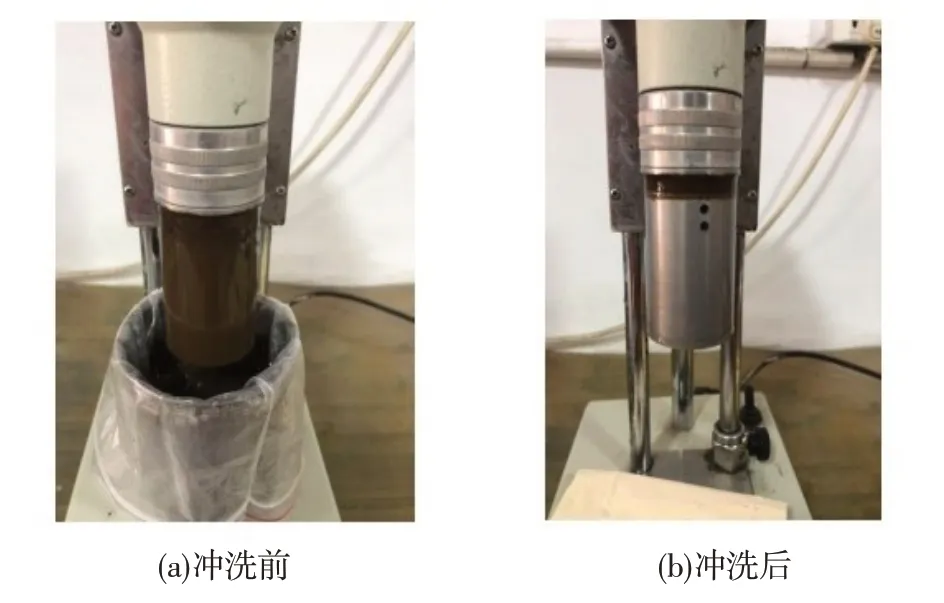

1)高效驱油前置液。设计双表面活性剂,利用化学效果达到高效复合驱油目的。利用“前置液+加重隔离液+后置液”二次携带二次冲洗模式,强化油膜清除效率,改变界面润湿性,增强油基钻井液顶替效率以及水泥石与第一胶结面和第二胶界面的胶结强度。冲洗液配方为20%的洗油冲洗液+10%的悬浮剂+加重隔离液,其冲洗效果如图4所示。

图3 花页1HF井部分井段固井质量图

图4 高效驱油前置液冲洗效果图

2)双凝双密度胶乳防窜水泥浆体系。优选固态防窜胶粉及高温增强剂等材料,强化水泥石防窜性、抗裂性、抗温性和致密性。改善胶乳防窜体系高温流变性,提升逐级顶替效果。室内实验表明,其稠化时间满足施工需要,如图5和图6所示。领浆采用低密度弹韧性防气窜水泥浆体系,尾浆采用弹韧性防气窜水泥浆体系。水泥浆体系配方见表5。

图5 领浆254 min稠化曲线

图6 尾浆171 min稠化曲线

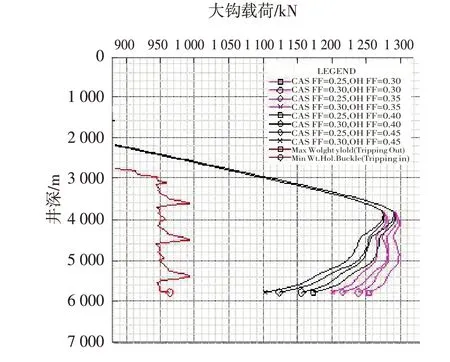

3)长水平段下套管和固井顶替模拟技术。摩阻系数的校正:以最后一趟钻钻具实钻摩阻及理论计算摩阻,反算套管内/裸眼摩阻系数,优化扶正器安放位置,指导长水平井套管柱下入模拟,能够安全下入,花页1HF井通井阶段反算摩阻系数为套管内0.22、裸眼0.31。注替模拟技术:调整水泥浆流变性参数,设置不同排量,模拟井底ECD及井口压力,如图7所示。

4)固井辅助措施。采用压裂车固井时清水替浆碰压,使水平井段套管漂浮,提高套管居中度。其余井段采用水基钻井液顶替,降低施工压力,保证施工安全连续。固井结束采用环空加压技术,先油气窜槽。候凝结束采用连续油管代替小钻杆输加至3 MPa,后逐步提高环空加压值到10 MPa,防止送测油层套管固井质量,可以进一步缩短完井时间,降低工程成本。

图7 摩擦系数反算摩阻图

4 结论

通过对花页1HF井在井身结构优化、推广新技术提速工艺、应用油基钻井液体系及深井长水平段固井技术等方面的探索,基本形成东部老油田页岩油水平井钻井集成技术体系。

1)设计优化方面:小井眼穿越易垮塌地层,降低坍塌压力;采用低造斜率设计,降低摩阻;井身结构设计套管封住A靶以前150 m左右,为靶点调整提供余量。

2)提速方面:采用激进钻进技术,使用LWD地质导向钻进代替旋导,使用悬空侧钻技术代替打水泥塞,节约钻井投资。推广油基钻井液技术,降低地层坍塌压力,降低长裸眼段垮塌程度。

3)固井技术方面:应用高效驱油前置液、双凝双密度胶乳水泥浆、超深井套管下入技术、高效注替技术等集成技术,提高界面胶结质量,增加水泥环弹韧性,提高顶替效率和水泥返高,满足大型压裂的需要。采用环空加压技术,防止油气窜槽;采用清水顶替技术,使水平井段套管漂浮,提高套管居中度,保证施工安全连续。