可移动激光再制造修复平台设计与实验

2023-02-02刘宏伟马世博迟永波张昭蔡永宾a

刘宏伟,马世博,迟永波,张昭,蔡永宾a

可移动激光再制造修复平台设计与实验

刘宏伟1,2,马世博3,迟永波1,张昭2,蔡永宾3a

(1.上海新孚美变速箱技术服务有限公司,上海 201100;2.河北京津冀再制造产业技术研究有限公司,河北 沧州 062455;3.河北科技大学 a.材料科学与工程学院 b.河北省材料近净成形重点实验室,石家庄 050018)

与其他修复技术相比,激光修复技术具有较明显的技术优势,现有成套激光修复设备成本较高,多为固定式,难以面向现场修复。为此,面向现场待修复零件构建可移动激光再制造修复平台,以实现典型零件的三维有效修复。设计龙门式主体结构的分体式修复工作台,由单模组铝型材结构和滚珠丝杆型直线模组构成运动框架,采取双固定轴形式和机械连接式可移动底座。设计三轴并联步进电机驱动及限位控制电路,实现各轴同步控制及运动。建立基于Atmega2560主控板和Ramps1.4扩展板的控制系统,通过Marlin固件配置行程、限位和精度等主要参数,编译对应控制程序。结合正逆向技术和路径规划,实施典型曲面结构涡轮零件和预置坡口缺陷零件的激光修复实验。设计的分体式平台工作尺寸为750 mm×1 000 mm×550 mm,结构运行平稳,重复定位精度为±0.03 mm。修复的零件表面质量高,组织致密,无内部缺陷。所设计的可移动激光再制造修复平台可对曲面薄壁件和较大缺口件等实施有效的现场修复,具备可操作性和实用性。

激光再制造;修复平台;龙门式;控制系统;Marlin固件

随着数字化技术和激光技术的发展,激光制造技术已成为绿色再制造技术的核心技术之一,广泛应用于汽车、船舶、航空航天及国防军工等领域[1-3]。现代机器装备及其零部件,尤其是高端、关键领域机器设备的零部件制造周期较长,工序复杂,成本较高,甚至某些零部件为单件生产,难以重复生产。在制造和使用过程中,这些零部件易因加工失误或非正常失效而报废,若采用修复技术对加工失误和非正常失效的零部件进行修复再制造,重新投入使用,可在保证质量的同时避免材料浪费、节省成本和延长使用寿命[4]。激光修复技术是当前修复领域中的主要技术之一,与其他修复技术相比,其具有热输入集中、热影响小、修复组织缺陷少、工艺控制性强等优点,将该技术用于零部件的修复及再制造具有一定的研究意义和应用价值[5]。

目前,国内外学者对激光修复的研究主要集中在材料、工艺和参数对修复层性能影响、组织状态分析及应用领域等方面。如Kattire等[6]在H13钢模具表面进行了CPM 9V粉末的激光修复实验,分析了激光参数对修复层组织性能的影响,证实了激光修复模具表面损伤的可能;Raahgini等[7]在304不锈钢基体上进行了VC增强In625金属基复合材料的激光熔覆实验,研究了VC含量对熔覆层微观结构、硬度和磨粒磨损性能的影响,进而研究了增强相变化对涂层组织演变、成分、硬度和耐磨性的影响。张强等[8]研究了激光熔覆结合感应重熔修复汽车转动轴的工艺及修复组织性能,分析了感应重熔后的组织状态、力学性能及残余应力释放情况;尹嵩等[9]针对零件缺损去除、修复路径优化等实际问题,采用优化工艺-实验检测分析-磨损性能评价的技术方法,研究了不同类型挖槽对修复层与基体的组织特征及力学性能的影响。而对于激光修复装备,尤其是面向现场零件修复的装备研究较少。现有激光修复装备主要有两种,一种为激光器搭载多自由度工业机器人运动平台进行零件修复,柔性较好;一种为借助商业激光熔覆设备进行零件修复,质量较高。这2种方式的装备成本均较高,设备配置软件非开源化,不具备通用性,且设备相对固定,不易移动至现场面向零件进行修复[10-11]。

因此,文中旨在面向现场零件构建可移动式激光再制造修复平台及控制系统,设计基于数字驱动的//三轴运动机构及模组,基于Atmega2560主控板和开源Arduino程序开发平台构建控制系统,辅以正逆向结合技术对典型零件开展修复实验。

1 修复平台设计

1.1 修复平台结构设计

现有激光再制造设备在修复前需将待修复零件搬运至设备工作台,增加了制造成本,零件精度亦受到影响。对于大型零部件的修复,平台承载能力受限,不易于现场修复。大型工程机械装备中,龙门式结构具有结构简单、稳定性高和负载承受力大等特点。因此,文中拟基于龙门结构设计面向现场修复的可移动激光修复平台。

1.1.1 平台主体结构

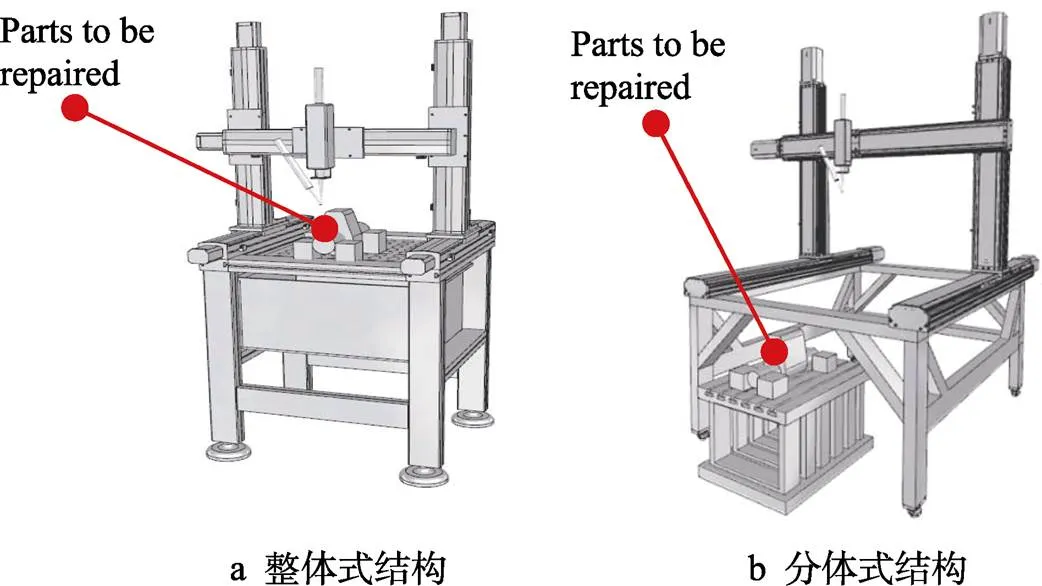

为实现平台面向现场零部件的修复,提出如图1所示的两种主体结构设计方案,方案a为整体式平台,方案b为分体式平台。方案a平台与其结构组件需承受待修复零件负载,平台的承载能力和范围受限。如提升平台的承载能力,需同步提升结构组件的承载能力,增加平台结构组件的制造费用,增加平台生产成本。且整体式平台工作台的向运动因承载零件,工作时易出现抖动且增大运动惯性,影响零件修复质量和精度;方案b平台主体与工作台分开,待修复零件的载荷由工作台承受,减少了平台主体的负载。另外,平台主体安装可移动福马轮,承受平台主体载荷,并具备调平功能,以实现工程中面向现场的零部件修复,与方案a的设计相比,具备平台可移动和承载能力大的优点。

图1 平台设计方案

1.1.2 运动框架

运动框架是修复平台的基础,是保证平台精度的关键,要求具有较高的装配精度和运动精度,主要有以下两类:一类是在三轴框架设计定位孔以装配其他结构组件及零件;另一类是由铝型材构成单模组,再由单模组之间组合及固定构成三轴框架。在三轴框架制作定位孔装配零部件对加工精度和安装精度要求较高,其带来的误差将影响平台整体精度,且加重丝杠的磨损。因此,分体式平台的三轴框架由铝合金型材线性模组构成,如图2所示,即采用单模组部件组装及模组之间相互连接的组合方式,以保证整体架构的刚性、稳定性和运动精度。为防止平台工作中横梁(轴运动)与零件间的干涉,采用双固定轴结构,与其他固定轴结构相比,可避免三轴运动中的平台与零件之间的运动干涉,防止造成撞车故障。

图2 平台框架

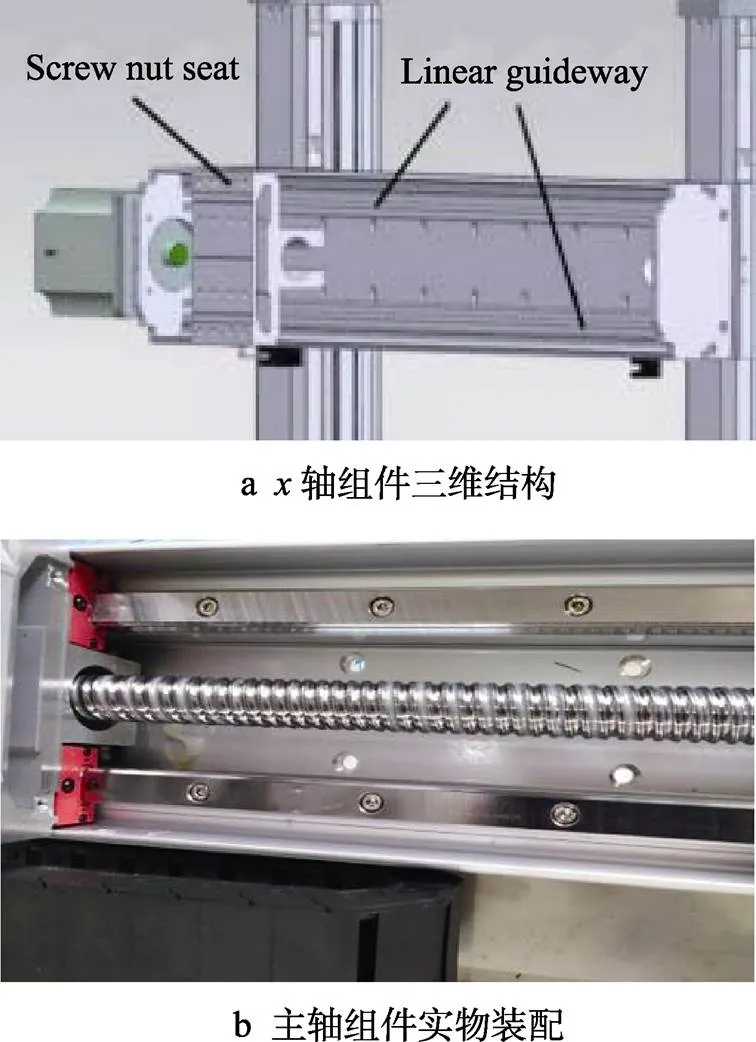

1.1.3//轴组件设计

滚珠丝杆型直线模组可在高负载工况下实现高精度的直线运动[12]。平台框架为双固定轴、轴固定轴的设计。因此,//轴移动组件采用由滚珠丝杆、直线导轨、铝合金型材、联轴器、光电开关等组成的滚珠丝杆型直线模组[5]。采用如图3a所示的丝杠螺母座和连接固定板一体化的设计方案,以降低模组零件的数量,并减小由组件转接定位带来的误差。如图3b所示,模组内滑动线组设计为双侧直线导轨,可减少丝杠承载和降低传动阻力,实现模组结构紧凑、密封好、负载强、精度高的要求。

图3 x轴组件结构

1.1.4 可移动底座设计

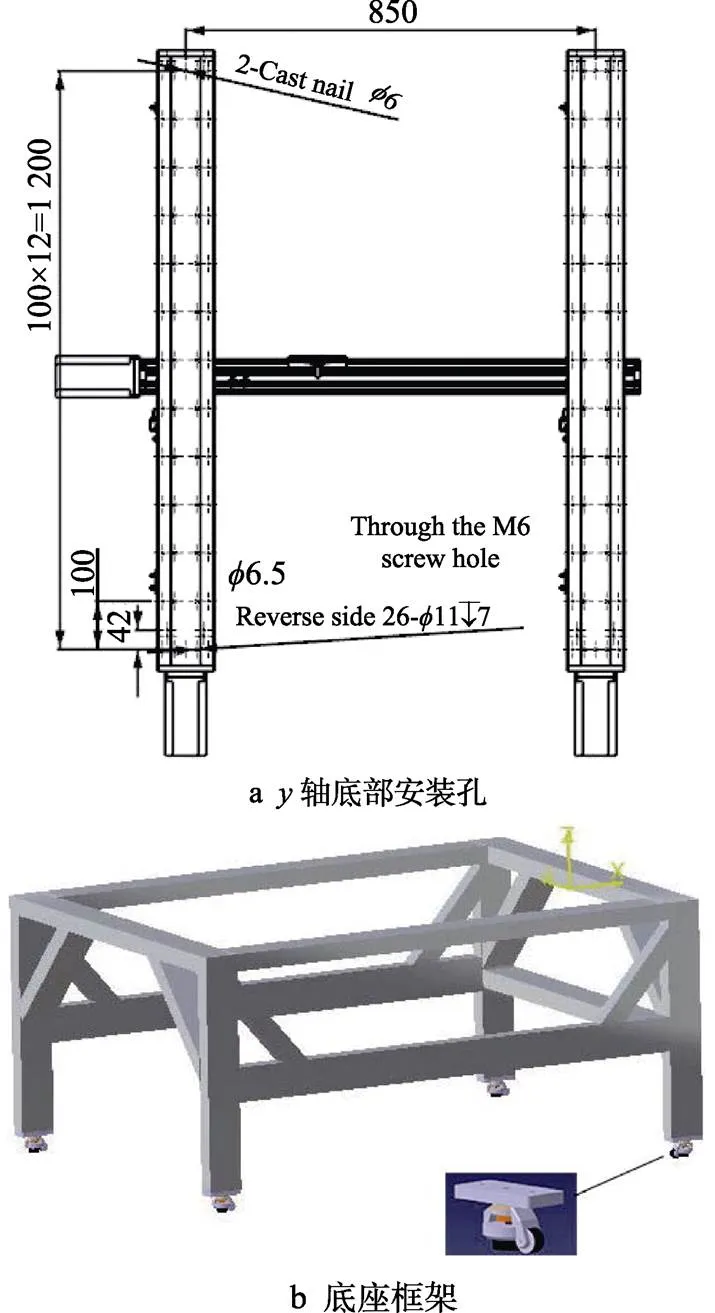

底座作为平台的基座,主要实现平台移动、固定主体三轴框架及安装电器控制元件等功能。其设计需考虑承载三轴模组组件、步进电机、激光器及其他辅助零部件,选用材料及结构应保证足够的刚度及强度。考虑到铸造和焊接方式的成本及工艺性问题,采用如图4所示的机械式连接铝型材框架,尺寸依据主体框架尺寸而定。对向模组设计有配合底座安装的定位孔及螺纹孔,借助滑块螺母固定在铝型材凹槽部位。在底座脚部安装可实现调平及移动的福马轮,以满足平台承载及灵活作业要求。

1.2 控制系统搭建

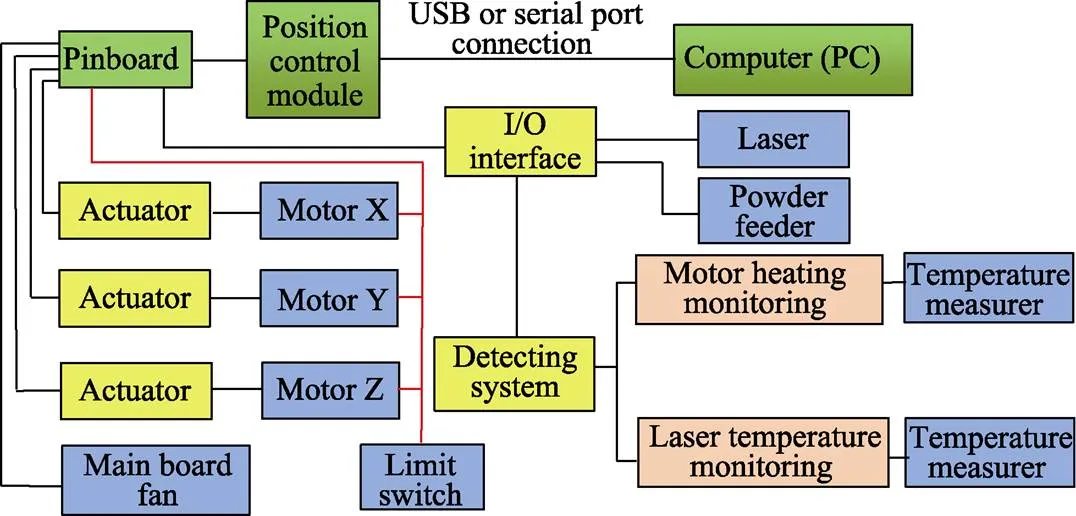

如图5所示,平台的控制系统搭建主要为实现//轴运动、激光器(送粉器)开启、温度监测、行程限位控制等功能。

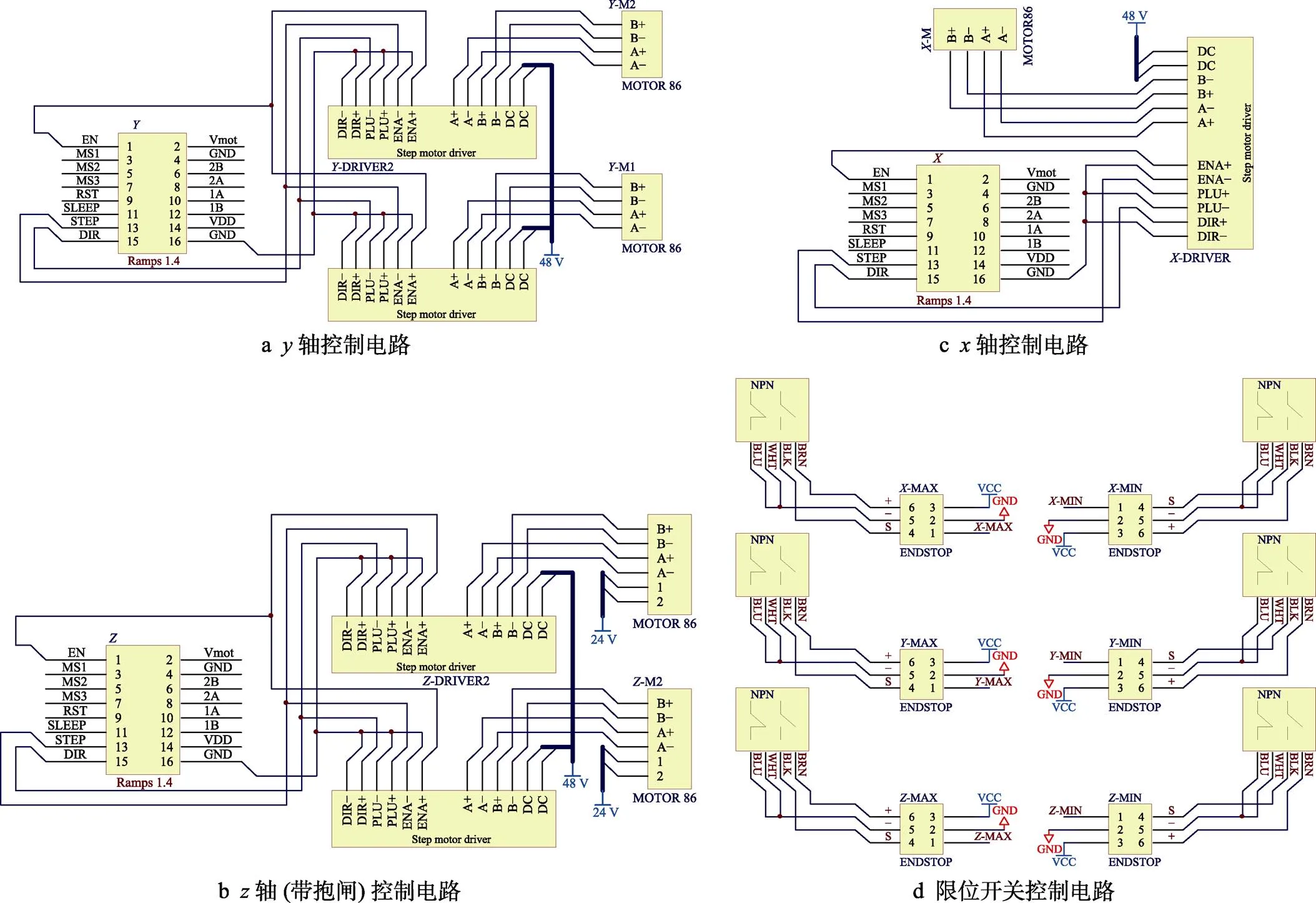

1.2.1 控制电路设计

平台控制系统设计是基于Atmega2560主控板+ Rapms1.4扩展板实现各功能部分的控制,其接线及指令(、、轴及NPN开关信号等)通过Atmega2560主控板引脚扩展连接至Ramps1.4扩展板,由扩展板对应功能引脚连接各轴步进电机驱动器并传输脉冲信号控制步进电机按切片路径执行[13-14]。步进电机选用内置高细分的R86数字式两相步进电机驱动器驱动,以保证平台工作的稳定和精度要求。搭建的各轴控制及限位电路如图6所示。

图4 底座结构

图5 控制系统

双轴及双轴设计对2个步进电机的同步性提出较高的要求,一般情况下,双电机同步运动接线电路设计分为2种,一种是共用同一步进电机驱动器,并联2个步进电机;一种是在同信号下,由2个步进电机驱动器分别驱动对应步进电机运动。前者接线方式要求步进驱动器的最大输出电流要远远大于相应台数的步进电机电流的总和,会导致步进电机停止和启动的反方向旋转过程变多,由于在此过程中步进电机反向电动势较高,会对驱动器造成冲击,长期使用就会使步进驱动器的寿命缩短,后者可以避免此类现象出现,但后者接线方式必须保证2个步进电机的驱动器参数设置一致。后者仅需1个信号接口转换头,将1路信号分成2路,分别连接在双轴及双轴的步进电机上。

图6 控制电路设计

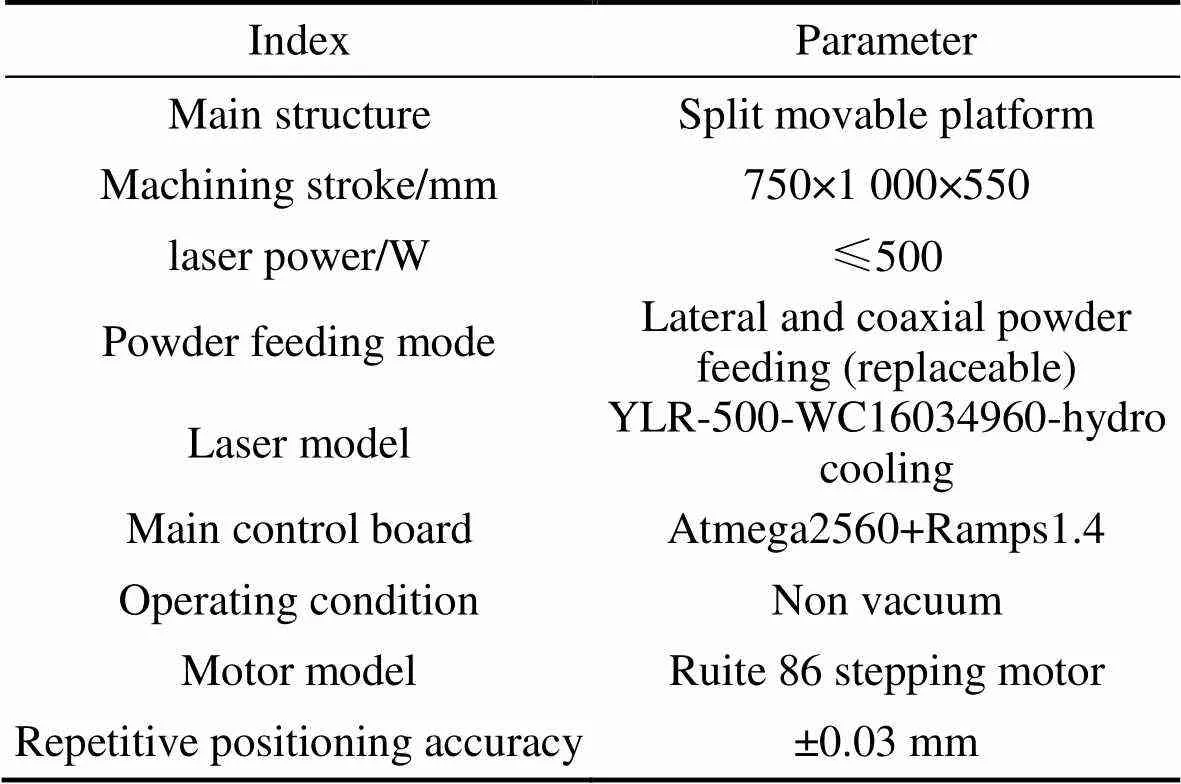

1.2.2 平台技术指标

综合以上平台的结构、电路及控制系统设计,主要技术参数指标如表1所示。

表1 平台技术指标参数

Tab.1 Technical index parameters of platform

1.3 控制系统程序设计与调试

Marlin是主流的3D打印系统固件之一,具有开源程度高、适用性好、算法简便等特点,可通过Arduino软件的集成开发环境对系统程序进行开发和烧录[5]。因此,平台采用Marlin固件和Arduino软件进行控制系统程序的设计与编译,以实现对系统通信协议、传感器类型、行程参数、运动精度等参数的定义[15-16]。

1.3.1 控制系统程序设计

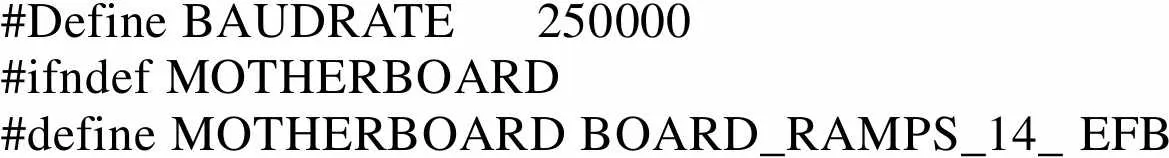

1)通信与主控板

平台主控板为“Atmega2560+ Ramps1.4”,通信协议为上位计算机串口设置波特率与固件波特率一致,程序定义参数如下:

#Define BAUDRATE 250000 #ifndef MOTHERBOARD #define MOTHERBOARD BOARD_RAMPS_14_ EFB

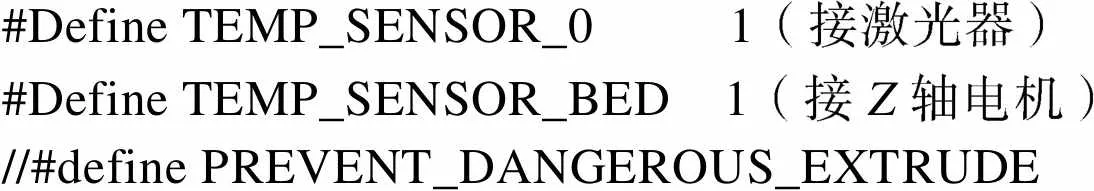

2)传感器

Marlin固件命令宏中可实现温度控制及保护,定义为监测温度达到预定温度时,驱动电机开启信号才允许传输。本平台暂不设温度自保护,取消此命令宏。为对轴步进电机温度及激光器温度进行实时监测,程序定义参数如下:

#Define TEMP_SENSOR_0 1(接激光器) #Define TEMP_SENSOR_BED 1(接Z轴电机) //#define PREVENT_DANGEROUS_EXTRUDE

3)行程限位

Marlin固件设有默认限位开关状态和触发状态,分别为1和0,主板正极为5 V,平台限位开关为NPN型光电感应开关,程序定义参数如下:

#define ENDSTOPPULLUP_XMIN #define ENDSTOPPULLUP_YMIN #define ENDSTOPPULLUP_ZMIN

4)加工尺寸

根据主体框架设计尺寸、拟待修复零件最大轮廓尺寸及坐标原点设置,平台的加工尺寸参数定义如下:

#define X_MIN_POS 0 #define Y_MIN_POS 0 #define Z_MIN_POS 0 #define X_MAX_POS 750#define Y_MAX_POS 1000#define Z_MAX_POS 550

5)传动轴精度

该程序段为定义各轴回零速度,平台设计三轴运动均采用丝杠传动,采取轴控制送粉量(送粉速率),不需回零,根据实测匹配调整参数,程序定义参数如下:

#define HOMING_FEEDRATE {4*60, 4*60, 4*60, 0} // set the homing speeds (mm/min)

该程序段是各轴运动精度控制的关键,定义为轴向移动1 mm所需的脉冲数,分别对应,,,4轴。脉冲数根据各轴传动丝杠导程、步进电机每转步数和步进电动机驱动细分配置计算得出,通过调节步进电机驱动器驱动脉冲频率设置实现步进电机的细分[5]。轴输出接脉冲滤波器转换控制送粉器开启,取值同其他3轴。程序定义参数如下:

#define DEFAULT_AXIS_STEPS_PER_UNIT {1280, 1280,1280,1280}

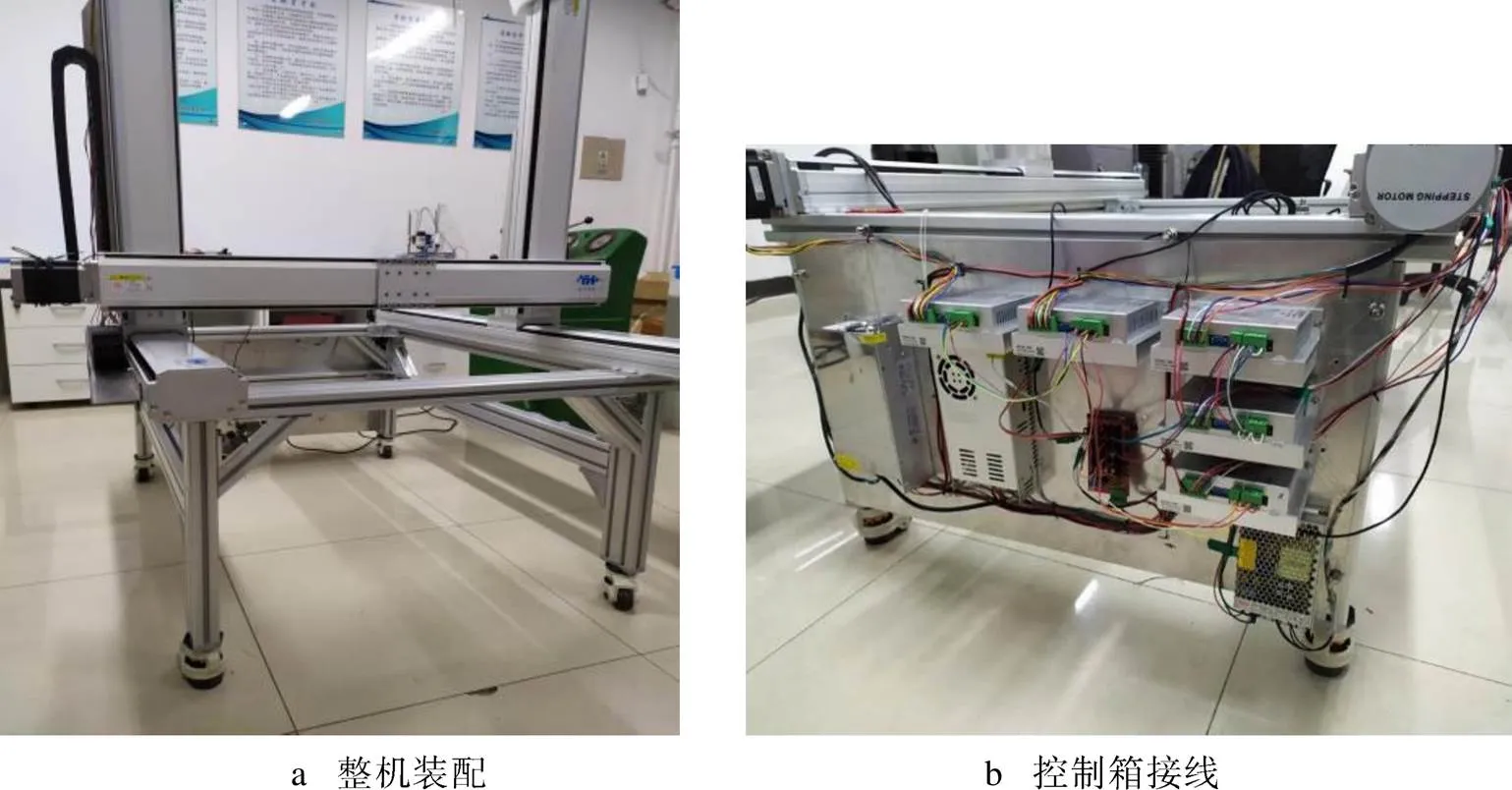

1.3.2 平台装配与调试

按照上述主机结构及控制电路设计等,将主体框架、模组组件、步进电机、控制板及其电器元件等进行装配,整机如图7所示。

将装配好的整机连接上位机,通过PC端操作平台进行通讯调试,如图8所示。//3轴运动信息、步进电机启停、G代码发送与接收、测试驱动及监测等信号可通过操作平台人机交互操作面板进行观测。经调试,位置、温度等监测信息无误(挤出机对应激光器监控;热床对应轴电机监控),平台运行控制平稳。

图7 整机安装及控制箱接线

图8 PC端操作平台

2 典型零件修复

为验证所构建的可移动式激光修复平台的可行性与操作性,拟对典型涡轮叶片及自定义坡口的缺损情况进行修复实验。首先,基于正逆向结合处理方法,提取缺损部位三维数据,然后通过切片软件进行修复路径规划,最后借助本研究构建的平台进行修复实验。

2.1 涡轮修复

2.1.1 正逆向结合提取修复模型

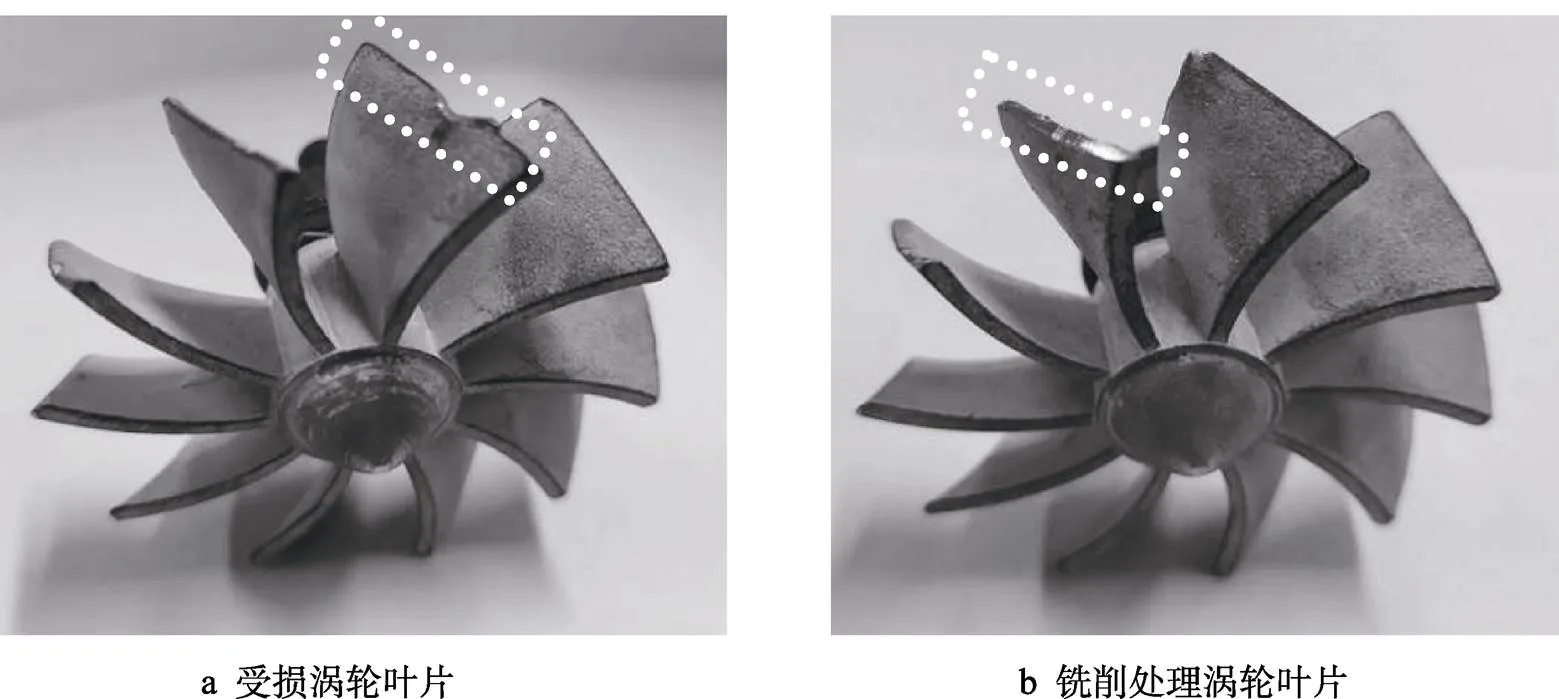

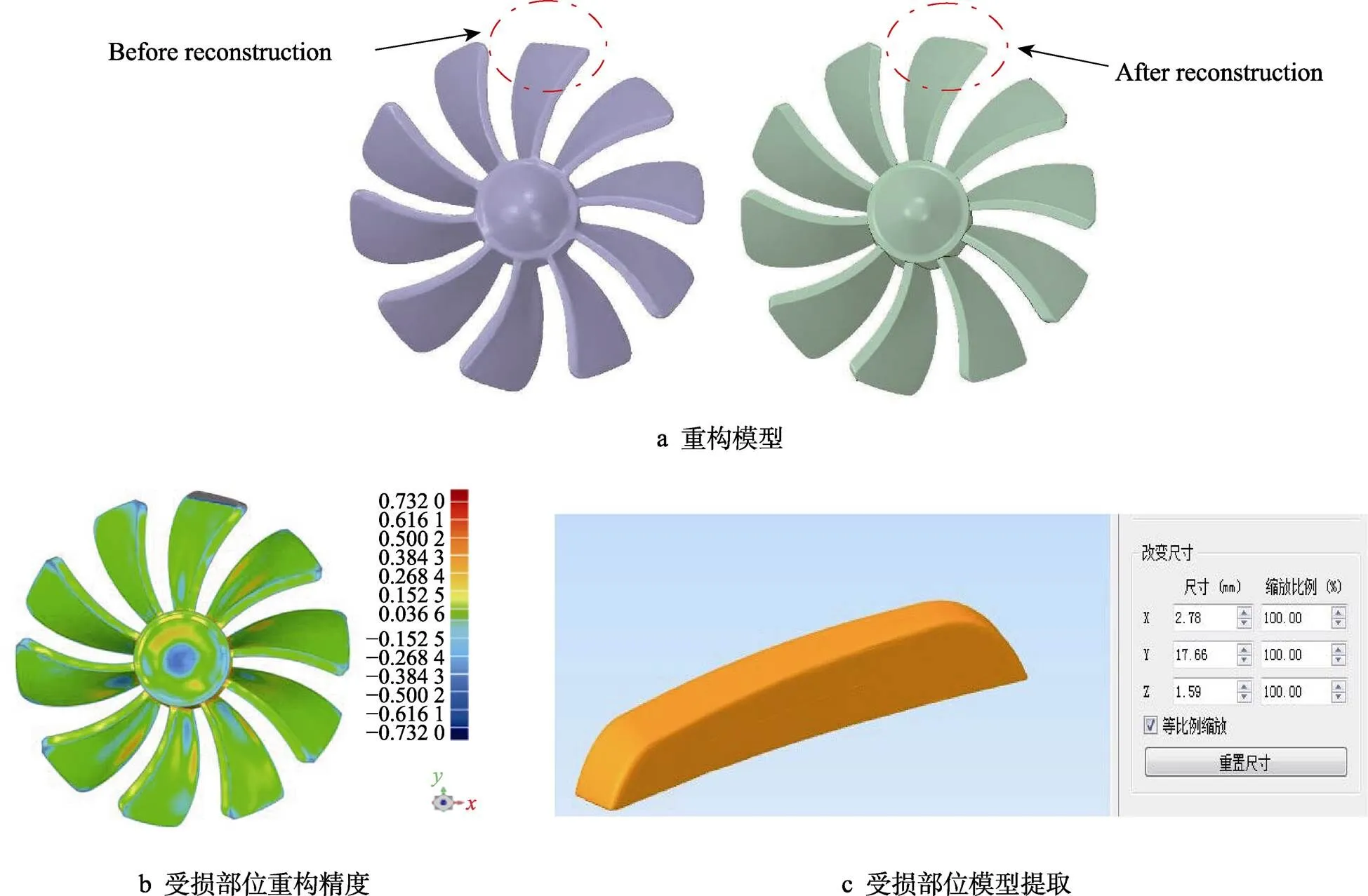

待修复受损涡轮如图9所示,为清理受损表面和保证修复质量,对受损部位进行了铣削处理。受损部位模型重构的精度对切片数据精度和修复路径规划有着重要影响,如图10所示,采用海克斯康关节臂扫描仪采集处理后涡轮的表面点云数据,借助逆向处理软件和三维建模软件对涡轮叶片点云进行模型重构和受损部位模型提取,为下一步平台的修复路径规划做好模型准备[17-18]。

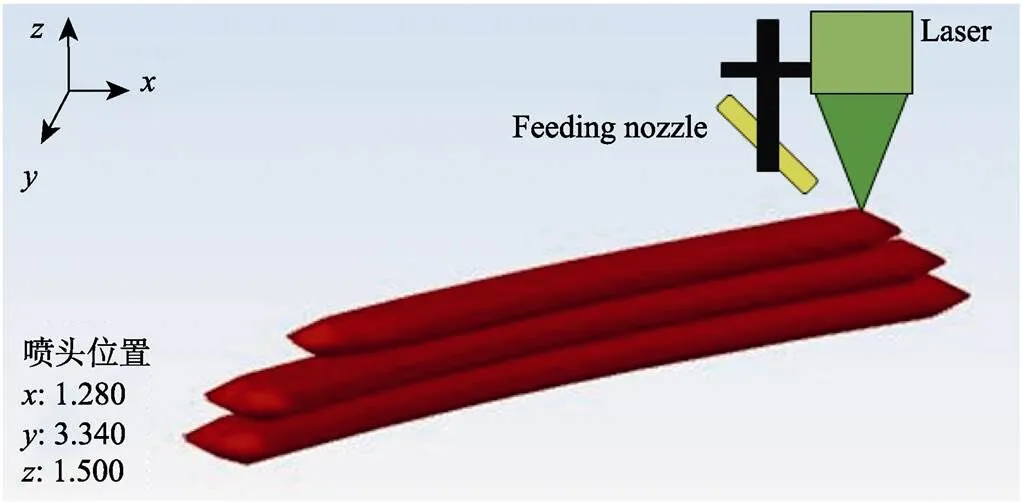

2.1.2 修复路径规划

待修复区域的修复路径规划基于提取的受损部位模型,可借助平台切片软件进行模型的分层及各轴行走路径定义[19-20]。平台采用的激光器光斑直径为2 mm,与待修复涡轮壁厚相同,可采用多层单道路径累积修复。将涡轮待修复平面(加工后)定义为切片环境坐标系面,规划路径轨迹如图11所示。最终修复的精度通常取决于2个因素:缺陷模型切片数据的精度调控;设备运动精度的保障(主要是修复路径的原点标定)。文中所提供的切片数据精度在上位机软件的可视化操作界面中可以通过层高或模型尺寸补偿来进一步控制修复的效果,以保证后道机加工所需冗余量,进而满足修复零件最终的精度尺寸要求[21-22]。

图9 待修复涡轮

图10 重构模型和修复模型提取

图11 涡轮受损部位修复模拟轨迹

2.1.3 修复路径原点标定

为了准确实施修复路径,保证修复质量,须对修复路径的原点进行标定[23]:采用十字红外激光器进行辅助原点位置标定及零件摆放位置的校正,通过连接PC端的上位机软件,在上位机可视化界面原点偏移参数中设置,如图12所示,对十字红外激光器的坐标进行补偿;通过水平仪调平待修复零件,保证熔覆平面与熔覆设备平面平行;结合图11所示切片数据,依据喷头位置坐标值进行修复路径原点的标定工作,保证起始位置修复路径的准确度。

图12 工作原点补偿设置界面

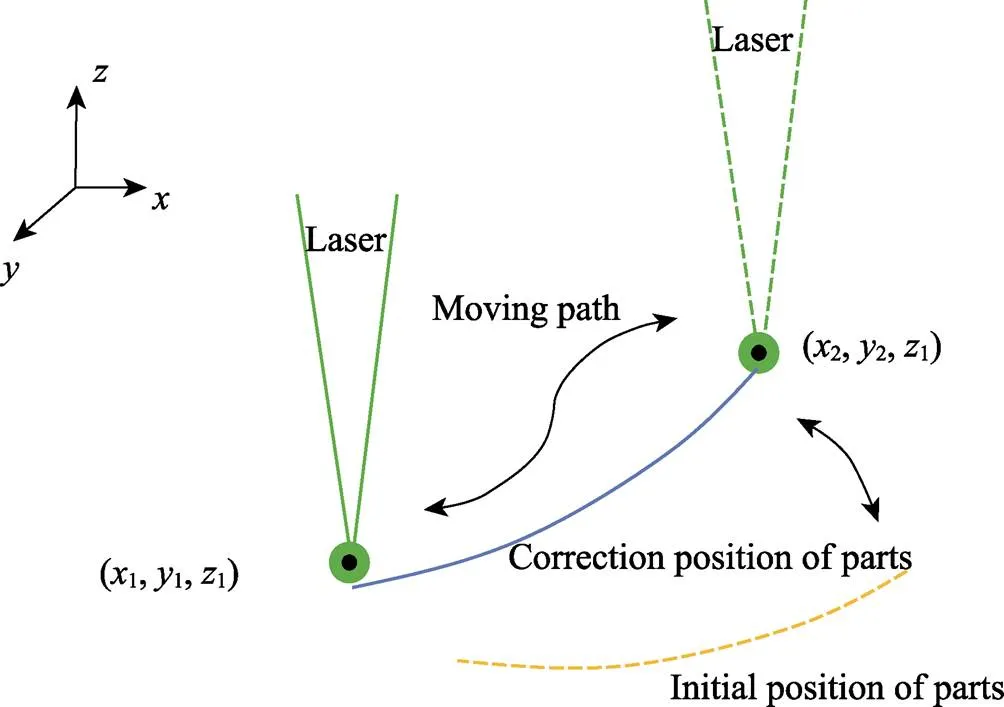

2.1.4 待修复零件定位

为保证待修复零件受损部位修复路径数据的有效实施,需解决切片坐标与待修复零件在熔覆区域上坐标的一致性与吻合性。采用切片数据初始层路径始、末点坐标与路径预览(非开启激光运行)相结合的形式定位待修复零件,以确保激光路径的精确实施。定位坐标采用同一层的不同位置(特征位置选取易识别且便于待修复零件对齐的边缘点或边界点),依据缺陷模型的实体切片数据提供的坐标值(1,1,1)(2,2,1),而非空驶轨迹坐标值,将受损部位实际运行轨迹的起始层始、末点坐标作为待修复涡轮的定位坐标。首先,通过上位机控制分别将激光头移动至上述某一坐标值位置,再移动待修复零件(零件初始位置),将光斑与待修复零件相对应的特征点(即上述所提及的边缘点或边界点)进行定位,重复上述操作,即可实现将零件初始位置对齐至零件校正位置,如图13所示,以满足零件修复前位置要求,最后非开启激光运行修复路径,观察光斑移动路径,确保运行轨迹未偏离待修复区域。

2.1.5 激光修复实验

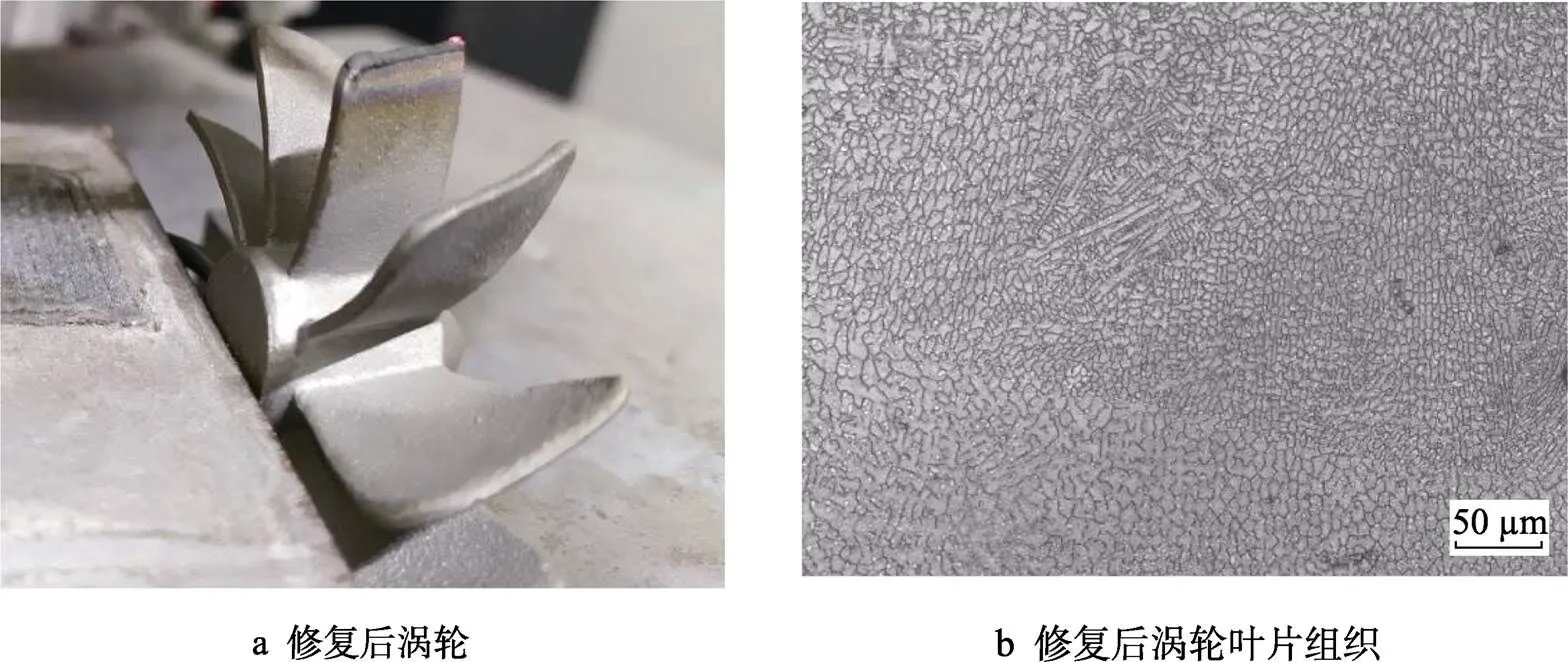

如图14所示,通过自建平台修复后,涡轮具有较好的表面质量,轮廓与切片模型基本一致。测量修复涡轮叶片,其高度比切片模型设置小0.05 mm,这是由于激光熔融粉末后的塌陷导致的,如需获得正常尺寸,需在切片模型加上补偿。观测修复区内部组织可见,其晶粒细小,分布均匀,无明显内部缺陷。后续采取少量加工即可获得精确轮廓和高质量表面,验证了平台对薄壁曲面形状缺陷修复的可行性。

图13 数据坐标与待修复零件的对正

2.2 坡口缺陷修复

2.2.1 坡口模型及路径规划

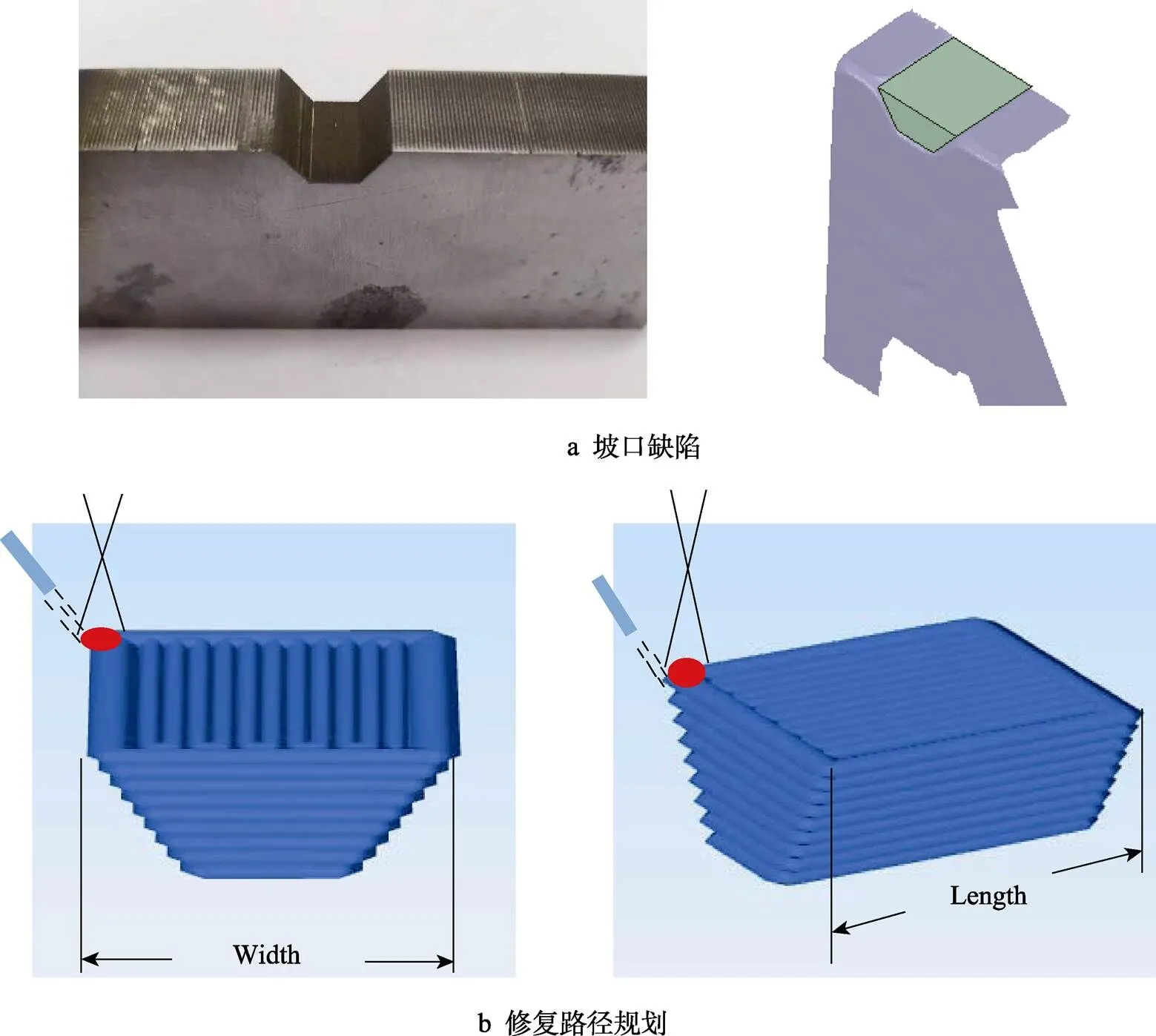

为进一步验证平台的修复可行性,拟实施预制坡口修复实验。如图15所示,对坡口进行缺损部位提取,并依据缺损部位模型进行修复路径规划。

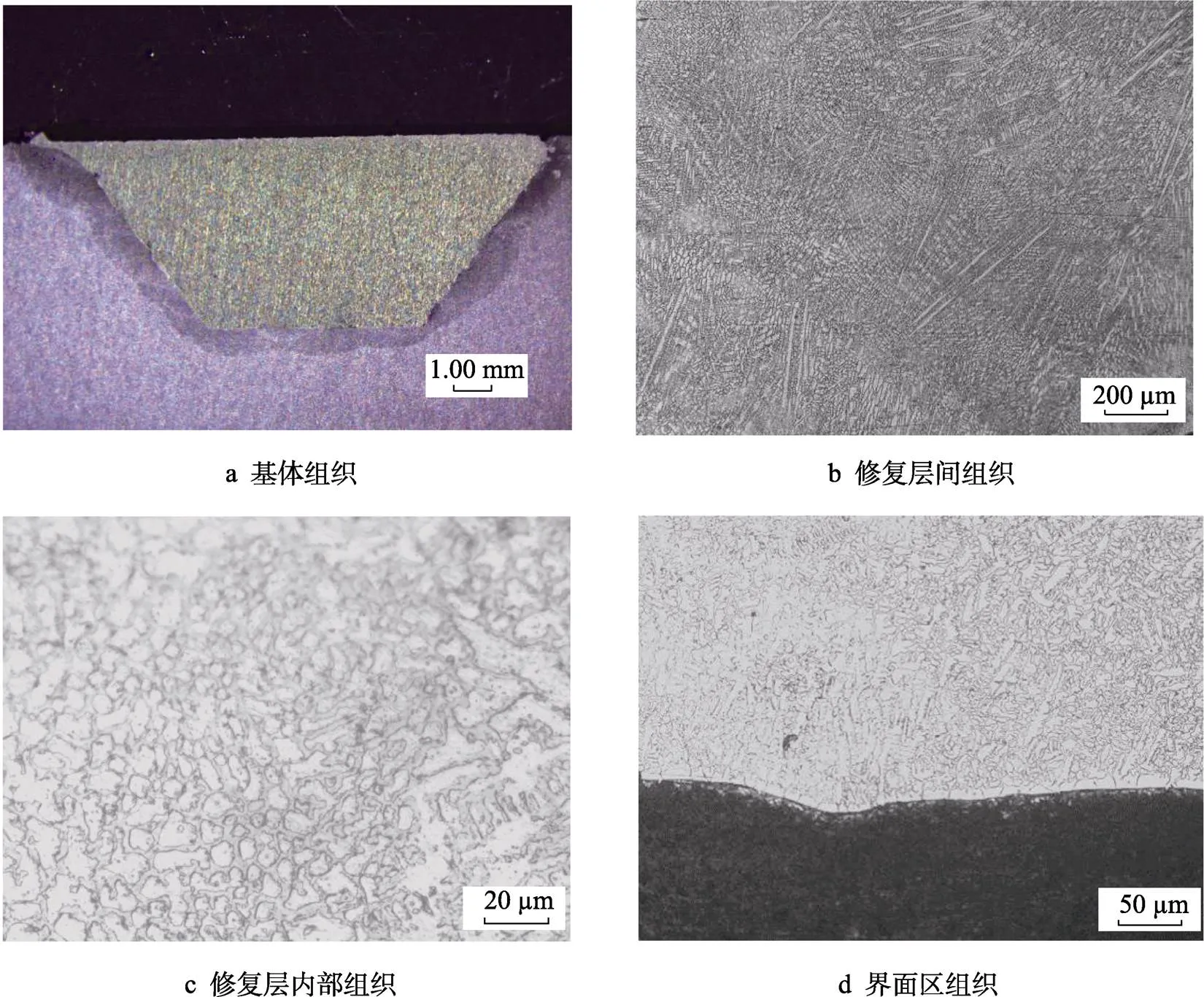

2.2.2 坡口激光修复实验

如图16所示,采用自建平台实施坡口修复实验,修复区域整体组织为枝晶与等轴晶,组织致密,无明显缺陷。基体与修复层间形成白亮的界面冶金结合带,在结合带与基体界面处为致密、低稀释率、无明显微观偏析的组织[24-25]。

图14 缺损部位激光修复形貌

图15 坡口缺陷及修复路径

图16 修复层微观形貌

3 结论

针对现场待修复零件,设计可移动激光再制造修复平台,并实施典型零件修复实验,得到以下主要结论。

1)采用龙门主体结构设计的分体式激光修复平台,工作尺寸为750 mm×1 000 mm×550 mm,重复定位精度为±0.03 mm,运动框架和各轴组件采用铝型材模组结构,平台主体与工作台分离,可保证负载条件和精度要求,以实现典型零件的现场修复。

2)以Atmega2560主板和Ramps1.4控制板为核心构建平台控制系统,以Marlin固件为控制系统程序基础,结合Arduino软件进行各轴运动、行程、精度和温度等参数的定义。经主体结构、电路及系统的装配及调试,平台运行平稳。

3)结合正逆向技术,基于修复部位切片路径规划、原点标定和零件定位实施典型零件的修复实验。修复后的零件表面质量良好,组织致密,无内部缺陷,并验证了修复平台的适用性和可行性。

文中设计的激光修复平台虽在平台运动、温度检测、路径规划等方面实现了功能控制,可实施待修复零件的有效修复,但在参数反馈、精准控制和功能联动方面还需进一步深入研究。

[1] 李文辉, 温学杰, 李秀红, 等. 航空发动机叶片再制造技术的应用及其发展趋势[J]. 金刚石与磨料磨具工程, 2021, 41(4): 8-18.

LI Wen-hui, WEN Xue-jie, LI Xiu-hong, et al. Application and Development Trend of Aero-Engine Blade Remanufacturing Technology[J]. Diamond & Abrasives Engineering, 2021, 41(4): 8-18.

[2] 何建群, 吴成武, 王靖雯, 等. 12CrNi3A钢凸轮轴的激光熔覆再制造技术[J]. 金属热处理, 2021, 46(2): 200-203.

HE Jian-qun, WU Cheng-wu, WANG Jing-wen, et al. Laser Cladding Remanufacturing Technology of 12CrNi3A Steel Camshaft[J]. Heat Treatment of Metals, 2021, 46(2): 200-203.

[3] 姚喆赫, 姚建华, 向巧. 激光再制造技术与应用发展研究[J]. 中国工程科学, 2020(3):63-70.

YAO Zhe-he, YAO Jian-hua, XIANG Qiao. Development of Laser Remanufacturing Technology and Application[J]. Strategic Study of CAE, 2020(3): 63-70.

[4] 畅庚榕. 再制造技术在煤炭机械行业的应用[J]. 西安文理学院学报(自然科学版), 2018, 21(2): 34-38.

CHANG Geng-rong. Application of Remanufacturing Technology in Coal Machinery Industry[J]. Journal of Xi'an University (Natural Science Edition), 2018, 21(2): 34-38.

[5] 梁帅. 金属零件缺陷的激光修复技术研究[D]. 石家庄: 河北科技大学, 2019.

LIANG Shuai. Study on Laser Repair Technology of Metal Parts Defects[D]. Shijiazhuang: Hebei University of Science and Technology, 2019.

[6] KATTIRE P, PAUL S, SINGH R, et al. Experimental Characterization of Laser Cladding of CPM 9V on H13 Tool Steel for Die Repair Applications[J]. Journal of Manufacturing Processes, 2015, 20: 492-499.

[7] RAAHGINI C, VERDI D. Abrasive Wear Performance of Laser Cladded Inconel 625 Based Metal Matrix Composites: Effect of the Vanadium Carbide Reinforcement Phase Content[J]. Surface and Coatings Technology, 2022, 429: 127975.

[8] 张强, 莫清烈, 周丽云. 汽车传动轴表面激光熔覆与激光重熔同步修复法的工艺与组织性能研究[J]. 应用激光, 2021, 41(4): 765-772.

ZHANG Qiang, MO Qing-lie, ZHOU Li-yun. The Process and Microstructure Properties of Laser Cladding and Laser Remelting Synchronous Repair Automobile Drive Shaft Surface[J]. Applied Laser, 2021, 41(4): 765-772.

[9] 尹嵩, 陆海峰, 潘晨阳, 等. 面向轴件应用的激光熔覆修复强化试验研究[J]. 材料保护, 2021, 54(2): 86-92.

YIN Song, LU Hai-feng, PAN Chen-yang, et al. An Experimental Study on the Laser Cladding Process for Refurbishing Shafts[J]. Materials Protection, 2021, 54(2): 86-92.

[10] GROHOL C M, SHIN Y C, FRANK A. Laser Cladding of Aluminum Alloy 6061 via Off-Axis Powder Injection[J]. Surface and Coatings Technology, 2021, 415: 127099.

[11] SHRIVASTAVA A, MUKHERJEE S, CHAKRABORTY S S. Addressing the Challenges in Remanufacturing by Laser-Based Material Deposition Techniques[J]. Optics & Laser Technology, 2021, 144: 107404.

[12] 陈国强, 李晓峰. 滚珠丝杠直线模组的模态分析[J]. 机械设计, 2019, 36(3): 56-61.

CHEN Guo-qiang, LI Xiao-feng. Modal Analysis on the Linear Module with Ball Screw[J]. Journal of Machine Design, 2019, 36(3): 56-61.

[13] 刘斌, 龙健宁, 吴晟霖, 等. 基于ATmega2560的金属FDM打印设备控制系统设计[J]. 机械与电子, 2020, 38(5): 13-17.

LIU Bin, LONG Jian-ning, WU Sheng-lin, et al. Design of Control System for Metal FDM Printing Equipment Based on ATmega2560[J]. Machinery & Electronics, 2020, 38(5): 13-17.

[14] 伍文进, 刘文君, 严帅. 基于Mega2560+Ramp1.4的3D打印机关键技术研究[J]. 机床与液压, 2018, 46(4): 24-26.

WU Wen-jin, LIU Wen-jun, YAN Shuai. Research on Key Technology of 3D Printer Based on Mega2560+ Ramp1.4[J]. Machine Tool & Hydraulics, 2018, 46(4): 24-26.

[15] 邱海飞, 何晋威, 贾振南, 等. 基于Arduino的开源3D打印平台系统设计与开发[J]. 机械设计与制造, 2017(9): 232-235.

QIU Hai-fei, HE Jin-wei, JIA Zhen-nan, et al. System Design and Development of Open-Source 3D Printing Platform Based on Arduino[J]. Machinery Design & Manufacture, 2017(9): 232-235.

[16] 林志伟, 徐冠华, 吴森洋. 基于树莓派的三维打印上位机控制系统[J]. 实验技术与管理, 2019, 36(6): 114-118.

LIN Zhi-wei, XU Guan-hua, WU Sen-yang. 3D Printing Controlling System for Upper Computer Based on Raspberry Pie[J]. Experimental Technology and Management, 2019, 36(6): 114-118.

[17] 马世博, 梁帅, 张双杰, 等. 基于正逆向混合建模的残缺涡轮修复方法的探究[J]. 现代制造工程, 2020(8): 114-119.

MA Shi-bo, LIANG Shuai, ZHANG Shuang-jie, et al. Inquiry for Repair Method of Damaged Impeller Based on Forward and Reverse Hybrid Modeling[J]. Modern Manufacturing Engineering, 2020(8): 114-119.

[18] 冯亚洲, 任军学, 刘战锋, 等. 复杂薄壁构件自适应加工工艺几何模型重构[J]. 航空学报, 2021, 42(10): 524820.

FENG Ya-zhou, REN Jun-xue, LIU Zhan-feng, et al. Model Construction of Complex Thin-Wall Structure Parts for Adaptive Machining[J]. Acta Aeronautica et Astronautica Sinica, 2021, 42(10): 524820.

[19] 房敏, 杨鸿飞, 鞠晨, 等. 输送机刮板的等离子堆焊修复方法研究[J]. 煤矿机械, 2020, 41(10): 136-138.

FANG Min, YANG Hong-fei, JU Chen, et al. Study on Repair Method of Conveyor Scraper by Plasma Surfacing Welding[J]. Coal Mine Machinery, 2020, 41(10): 136-138.

[20] 张建生, 王秋韵, 肖贵乾, 等. 电弧增材制造路径规划的多边形运算及填充方法[J]. 锻压技术, 2021, 46(12): 128-132.

ZHANG Jian-sheng, WANG Qiu-yun, XIAO Gui-qian, et al. Polygon Operation and Filling Method of Path Planning for Wire Arc Additive Manufacturing[J]. Forging & Stamping Technology, 2021, 46(12): 128- 132.

[21] 封慧, 李剑峰, 孙杰. 曲轴轴颈损伤表面的激光熔覆再制造修复[J]. 中国激光, 2014, 41(8): 86-91.

FENG Hui, LI Jian-feng, SUN Jie. Study on Remanufacturing Repair of Damaged Crank Shaft Journal Surface by Laser Cladding[J]. Chinese Journal of Lasers, 2014, 41(8): 86-91.

[22] 曹鹏, 雷高峰, 苏成明, 等. 不同送料工艺对液压支架激光熔覆再制造的影响[J]. 材料导报, 2021, 35(S2): 424-427.

CAO Peng, LEI Gao-feng, SU Cheng-ming, et al. Influence of Different Feeding Process on Laser Cladding Remanufacturing of Hydraulic Support[J]. Materials Reports, 2021, 35(S2): 424-427.

[23] 夏富生, 方明, 游玮, 等. 基于工业机器人平台的电解加工系统设计[J]. 淮阴工学院学报, 2022, 31(5): 16-19.

XIA Fu-sheng, FANG Ming, YOU Wei, et al. Design of Electrolytic Machining System Based on Industrial Robot Platform[J]. Journal of Huaiyin Institute of Technology, 2022, 31(5): 16-19.

[24] 昝少平, 焦俊科, 张文武. 316L不锈钢粉末激光熔覆工艺研究[J]. 激光与光电子学进展, 2016(6): 217-224.

ZAN Shao-ping, JIAO Jun-ke, ZHANG Wen-wu. Study on Laser Cladding Process of 316L Stainless Steel Powder[J]. Laser & Optoelectronics Progress, 2016(6): 217-224.

[25] 刘德来, 王博, 周攀虎, 等. 激光功率对高速激光熔覆Ni/316L层组织与力学性能的影响[J]. 金属热处理, 2021, 46(5): 213-218.

LIU De-lai, WANG Bo, ZHOU Pan-hu, et al. Effect of Laser Power on Microstructure and Mechanical Properties of High-Speed Laser Clad Ni/316L Layer[J]. Heat Treatment of Metals, 2021, 46(5): 213-218.

Design and Experiment of Movable Laser Remanufacturing Repair Platform

LIU Hong-wei1,2, MA Shi-bo3, CHI Yong-bo1, ZHANG Zhao2, CAI Yong-bin3a

(1. Shanghai Xinfumei Gearbox Technical Service Co., Ltd., Shanghai 201100, China; 2. Institute of Remanufacturing Industry Technology, Jing-Jin-Ji (IRIT), Hebei Cangzhou 062455, China; 3. a. School of Materials Science and Engineering, b. Key Laboratory for Material Near Net Forming of Hebei Province, Hebei University of Science and Technology, Shijiazhuang 050018, China)

The work aims to construct a mobile laser remanufacturing repair platform for the parts to be repaired on site, so as to realize three-dimensional effective repair of typical parts, because laser repair technology has obvious technical advantages compared with other repair technologies and most of the existing laser repair equipment is fixed, with high cost, which is difficult for on-site repair. A split repair workbench with gantry main structure was designed, which was composed of single-mode aluminum profile structure and ball screw linear module, and adopted double-fixed-axis and mechanically connected movable base. Three-axis parallel stepper motor drive and limit control circuit was designed to realize synchronous control and movement of each axis. The control system based on Atmega2560 main control board and Ramps1.4 expansion board was established. The main parameters such as stroke, limit and precision were configured through Marlin firmware, which compiled the control program. The laser repair experiments of typical curved surface turbine parts and preset groove defective parts were completed through forward and reverse technology and path planning. The working size of the split platform was designed to be 750 mm×1 000 mm×550 mm. The structure ran smoothly, and the repetitive positioning accuracy was ±0.03 mm. The parts repaired by this platform had high surface quality, compact structure and no internal defects. The designed movable laser remanufacturing repair platform can effectively repair curved thin-walled parts and large notch parts on site, which is operable and practical.

laser remanufacturing; repair platform; gantry; control system; Marlin firmware

10.3969/j.issn.1674-6457.2023.01.025

TH69

A

1674-6457(2023)01-0208-11

2022‒04‒15

2022-04-15

国家重点研发计划(2019YFC1904404);河北省高层次人才资助项目(A202101016)

National Key Research and Development Program (2019YFC1904404); Hebei Province High-level Talent Funding Project (A202101016)

刘宏伟(1978—),男,博士,副研究员,主要研究方向为装备再制造技术。

LIU Hong-wei (1978-), Male, Doctor, Associate researcher, Research focus: equipment remanufacturing rechnology.

马世博(1980—),男,博士,教授,主要研究方向为精密塑性成形工艺及装备、增材制造。

MA Shi-bo (1980-), Male, Doctor, Associate professor, Research focus: precision plastic forming process and equipment, additive manufacturing.

刘宏伟, 马世博, 迟永波, 等. 可移动激光再制造修复平台设计与实验[J]. 精密成形工程, 2023, 15(1): 208-218.

LIU Hong-wei, MA Shi-bo, CHI Yong-bo, et al. Design and Experiment of Movable Laser Remanufacturing Repair Platform[J]. Journal of Netshape Forming Engineering, 2023, 15(1): 208-218.