多孔碳材料负载Ni催化剂用于芳香多羧酸酯选择性加氢合成环己烷基多羧酸酯

2023-01-31陶艺元鲁新环潘海军石从兴张钦峻夏清华

陶艺元,鲁新环,潘海军,石从兴,张钦峻,陈 嘉,周 丹,夏清华

(湖北大学 化学化工学院 有机功能分子合成与应用教育部重点实验室,武汉 430062)

近年来,开发新型的高效催化剂成为多相催化加氢反应研究的关键[1-3]。多孔碳材料出现并证明了其在催化界的巨大作用,然而,传统活性炭由于其高微孔结构和较差的结构功能,在工业上的应用受到很大限制。多孔椰壳碳(CSC)材料因具有多孔结构和丰富的氮杂原子装饰等特点,作为催化剂载体在多相加氢反应中有广泛的应用,并表现出了优越的催化活性。负载镍(Ni)催化剂由于良好的催化性能,在很多方面都有应用,例如加氢[4-7]、脱氢[8]、甲烷化[9]、重整[10]和加氢裂化等[11]。

近年来,超声波和微波在有机合成和反应方面都有广泛的应用[12-15]。同时超声化学和微波化学都为纳米材料和纳米复合材料的合成开辟了新的进展[16-17]。与其他报道的方法相比,微波法加热速率快,有利于减少合成时间[18-19]。而超声辐照可以诱导形成尺寸小、表面积大的颗粒,这些影响来自于空化,即液体中气泡的形成、增长和内爆性破裂[20]。所以超声波与微波具有提高产品产量,加快反应速度,减少加工时间,并增强复合材料的稳定性等优点[21-22]。本文研究的超声-微波一体化合成Ni/CSC催化剂在合成温度和时间上相对于传统的浸渍法都有了大幅度下降,并且使得Ni在CSC上的活性位点暴露得更加充分,更加有利于邻苯二甲酸二甲酯(DMP)及其它芳香多羧酸酯的选择性加氢反应。

1 实验部分

1.1 催化剂的制备

称取0.381 g的Ni(NO3)2·6H2O 加入到100 mL三口圆底烧瓶中,随后量取30 mL去离子水加入到烧瓶中,在磁力搅拌下将硝酸镍溶解后,依次加入1 g椰壳碳和30 mL去离子水,然后将三口烧瓶置于微波-超声波一体化反应器中,在微波功率150 W、超声500 W、反应温度为90℃的条件下加热浸渍反应1 h。负载结束后溶液移入100 mL单口圆底烧瓶,使用旋转蒸发器将反应液中的水蒸干,随后将得到的固体,放入真空干燥箱中100℃的条件下干燥8 h。冷却后,用研钵碾成粉末,备用。将上面得到的前驱体催化剂放入瓷舟,在开启式真空管式炉中一定温度通H2焙烧还原3 h,即得到反应所需的加氢催化剂。催化剂中Ni的含量为7%(质量分数,下同),记为7% Ni/CSC。作为比较,采用普通浸渍法、微波辅助、超声辅助制备了相同Ni含量的7% Ni/CSC催化剂。除非特别说明,催化剂的还原温度为400℃。

1.2 催化剂的表征

X射线衍射(X-Ray Diffraction,XRD)测试是在Bruker D8A25衍射仪上进行的,在40 mA 和40 kV,2θ为5°~80°的CuKα辐射(λ为1.541 84Å)的条件下操作。扫描电子显微镜(Scanning Electron Microscope,SEM)图像,以15 kV 的加速电压在JEOL(JSM6700F)上记录。在JEOL-135 2010F透射电子显微镜上以200 kV的加速电压收集透射电子显微镜(Transmission Electron Microscope,TEM)图像。X 射线光电子能谱((X-ray Photoelectron Spectroscopy,XPS)图像在Perkin-Elmer PHI ESCA系统上收集。

1.3 催化加氢反应

芳香多羧酸酯的催化加氢反应在50 mL 不锈钢间歇式压力反应釜中进行,依次加入50 mg 的7% Ni/CSC催化剂、1 mmol邻苯二甲酸二甲酯、5 g四氢呋喃(THF),放入磁子,密封反应器后,通过用2.0 MPa的H2充放3次来置换反应釜中的空气后充入2.0 MPa的H2。然后,将反应釜以400 r/min的搅拌速率搅拌并加热至目标温度,使用插入反应釜中的热电偶监控温度。反应结束后离心分离催化剂和反应液,并通过气相色谱(Gas Chromatography,GC)对底物转化率和产物选择性进行定量分析。

2 结果与讨论

2.1 催化剂的结构表征

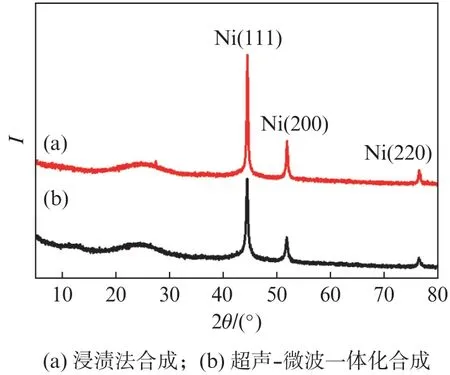

图1 是不同制备方式合成7% Ni/CSC 催化剂的XRD图,在45.3°、51.5°和76.2°处的衍射峰可以分别归属于Ni的(111)、(200)和(220)晶面的特征衍射(PDF #04-0850)。可以明显地看出,相对于传统的浸渍法,超声-微波一体化合成的材料具有较弱的衍射峰强度,表面催化剂中的Ni具有更小的粒径。在23.5°的衍射峰可以归属为CSC的特征峰。

图1 7% Ni/CSC的XRD 图Fig.1 XRD patterns of 7% Ni/CSC

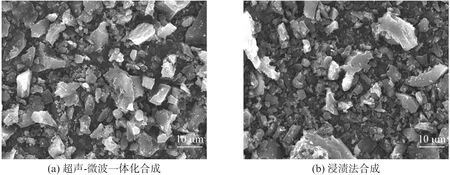

图2是不同方法合成的7% Ni/CSC扫描电镜(SEM)图,其中图2(a)是超声-微波一体化方式合成的图像,可以较为明显地看出,材料分布比较均匀,图2(b)是浸渍法合成的图像,材料均匀度较图2(a)的差一些,大小不一并且有轻微堆积现象。这说明不同合成方式对材料的形貌有一定的影响。

图2 7% Ni/CSC的SEM 图Fig.2 SEM images of 7% Ni/CSC

超声-微波一体化合成的7% Ni/CSC在不同温度还原后的TEM 图像可以在图3(752页)中看到。在图3(a)中,当还原温度为200℃时,几乎看不到Ni粒子,说明此还原温度时大部分的镍以Ni2+的形式分布在载体椰壳炭上。增大还原温度至300℃和400℃时,可以在图3(b)和3(c)中明显看到有很多纳米粒子分布在载体上,说明此时镍大部分以Ni0的形式均匀分布在载体椰壳炭上,且粒子较小,粒径范围仅为1~5 nm,表明在CSC载体上具有很高的分散度。当继续增加还原温度至500℃时,由图3(d)可以看出此时镍粒子有很明显的团聚情况,分散度较差。这也是它们表现出不同催化活性的重要原因。

图3 不同还原温度制备的7% Ni/CSC催化剂的TEM 图Fig.3 TEM images of 7% Ni/CSC reduced at different temperatures

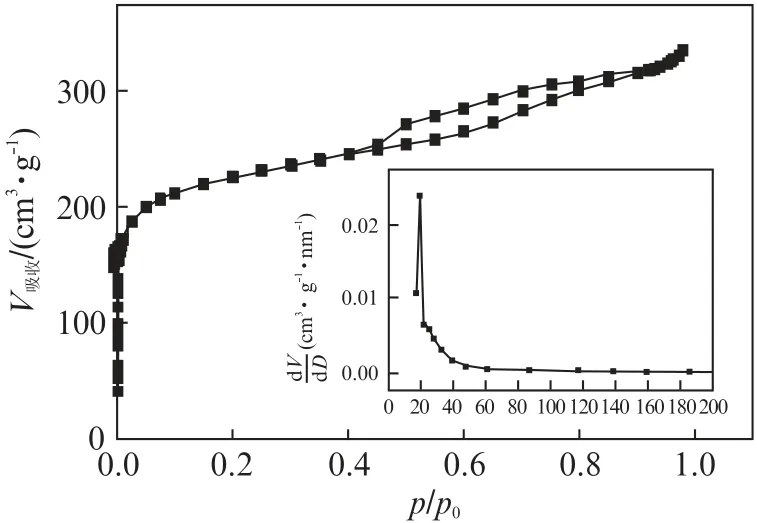

超声-微波一体化合成的7% Ni/CSC催化剂的氮吸附与脱附等温线以及孔分布如图4所示,该催化剂的N2吸附-脱附等温线出现了滞后环,表明纳米颗粒的随机堆积导致了介孔的形成,平均孔直径为38.3 nm。该合成方式合成的催化剂的比表面积为839 m2/g,略小于椰壳炭载体的比表面积(890 m2/g),说明超声-微波一体化方法有利于制备高比表面积的材料。

图4 超声-微波一体化方法制备的7% Ni/CSC催化剂的N2 吸附-脱附等温线Fig.4 Nitrogen sorption isotherms of 7% Ni/CSC prepared by ultrasonic and microwave integration method

2.2 催化剂的加氢性能

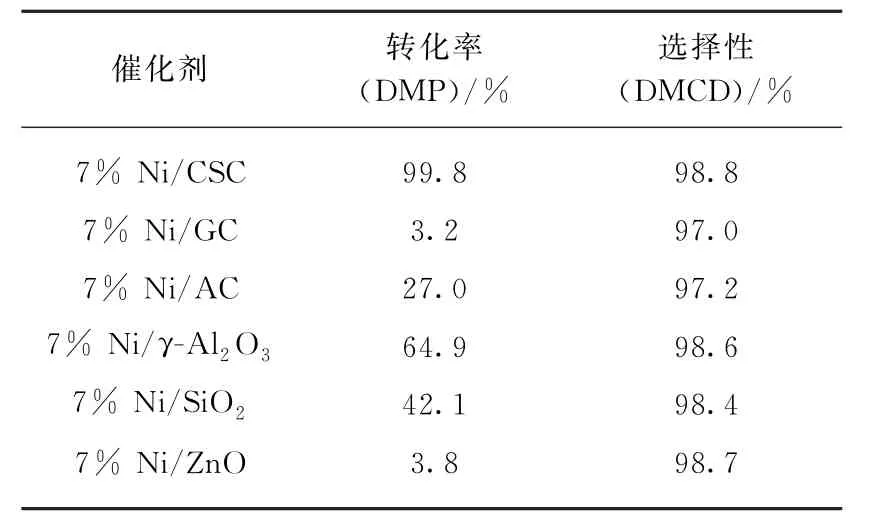

我们研究了不同载体对催化剂加氢活性的影响,在表1中可以看出不同种类的碳载体制得的催化剂对于邻苯二甲酸二甲酯(DMP)的催化活性有较大差异,其中椰壳炭(CSC)的催化活性表现最佳,DMP的转化率为99.8%,以石墨(GC)为载体时催化剂的活性最差,DMP的转化率只有3.2%,以活性炭(AC)为载体时催化剂的转化率为27.0%。表1也展示了当保持Ni的金属含量均为7%的情况下,不同氧化物载体对DMP催化活性的影响,可以发现当使用γ-Al2O3当作载体时,7% Ni/γ-Al2O3可以催化64.9%的DMP转化,但是还是低于CSC作为载体的99.8%。当SiO2作为载体时,DMP的转化率为42.1%,而当载体为ZnO时,仅有3.8%的DMP被转化。催化剂对产物1,2-环己基-二甲酸二甲酯(DMCD)的选择性均很高。反应条件: 催化剂50 mg,邻苯二甲酸二甲酯1 mmol,THF 5 g,130℃,3 h,2.0 MPa H2。

表1 不同载体负载Ni催化剂催化邻苯二甲酸二甲酯加氢的反应结果Tab.1 Hydrogenation reaction results catalyzed by different supported Ni catalysts

图5(a)是不同合成方式制备的7% Ni/CSC 催化剂对DMP选择性加氢反应的影响,其中普通浸渍法合成的催化剂活性最差,DMP的转化率只有56.7%,单一超声和单一微波合成的7% Ni/CSC 催化剂上DMP的转化率分别为65.6%和79.2%。而对于超声-微波一体化制备的催化剂可以获得高达99.8%的转化率,说明超声-微波一体化的方式是最佳的催化剂合成方式。图5(b)的柱状图所描述的是不同还原温度对超声-微波一体化制备的7% Ni/CSC 催化剂催化活性的影响,当还原温度为200℃时,此时大部分的金属镍还是以离子镍的形式存在,因此DMP的转化率仅为27.8%。当升高还原温度至300℃时,DMP的转化率从27.8%快速上升至94.5%,升高还原温度至400 ℃时,DMP 的转化率进一步增加到99.8%。当继续增加还原温度为500 ℃时,我们发现此时催化剂的活性略有下降,从99.8%下降至87.3%,这是因为过高的还原温度会导致催化剂金属粒子的团聚,进而影响催化剂的活性。

图5 催化剂不同合成方式和还原温度对邻苯二甲酸二甲酯加氢的影响Fig.5 Effect of synthesis methods and reduction temperatureson the hydrogenation of DMP

2.3 反应条件对催化剂加氢性能的影响

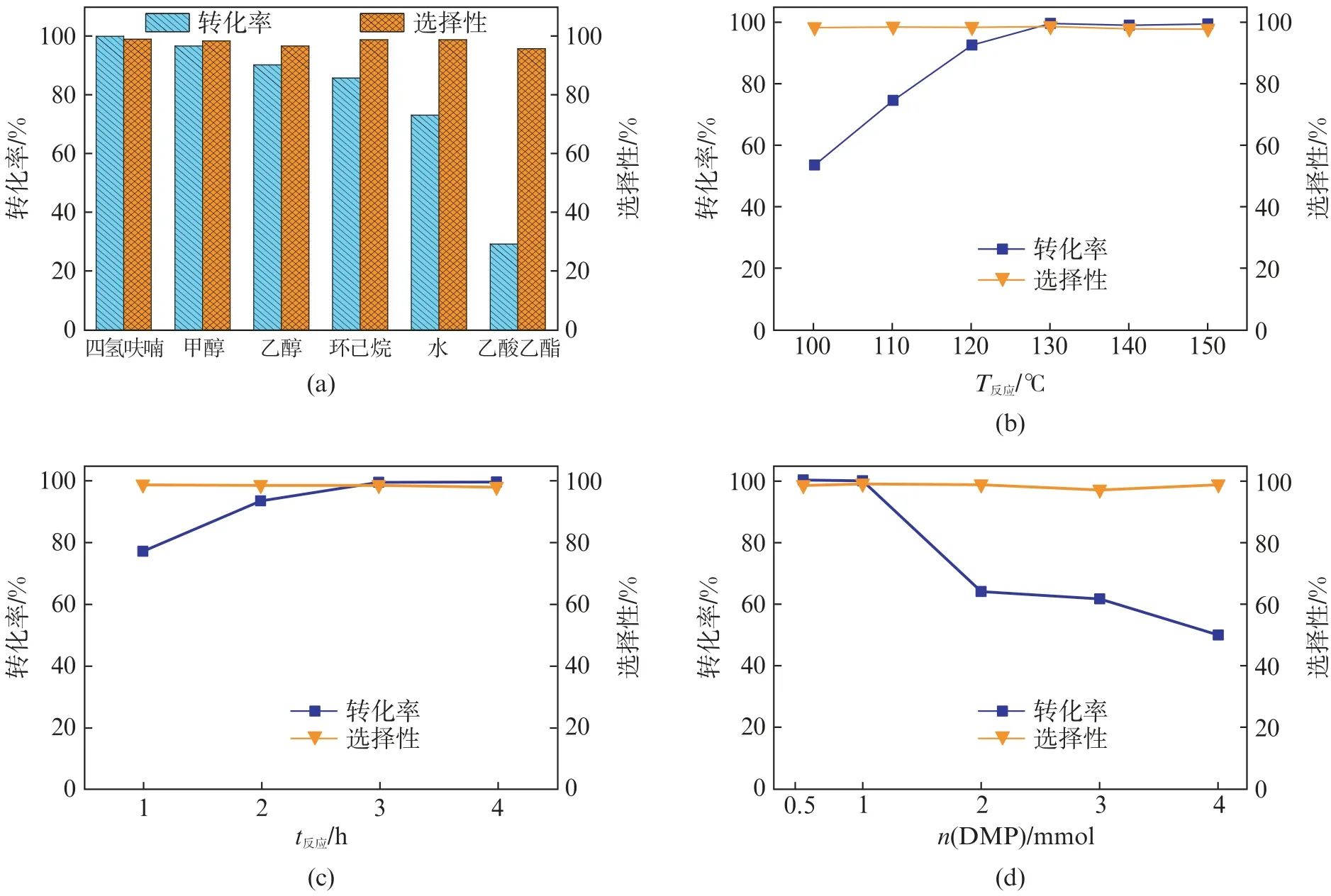

以邻苯二甲酸二甲酯为例,考察了反应条件对超声-微波一体化制备的7% Ni/CSC催化剂催化性能的影响(图6,754页)。

我们首先考察了反应溶剂在反应体系中扮演的重要角色,不同的反应溶剂会带来不同的反应效果,如图6(a)所示,当四氢呋喃(THF)作为反应溶剂时,DMP的转化率最高,达到了99.8%,这可能是由于该催化剂在四氢呋喃里分散较好,增加了底物与催化剂的接触机会。当使用甲醇和乙醇作为反应溶剂时,DMP的转化率均可以达到90%以上,将溶剂对催化活性的影响排序,活性从大到小顺序为四氢呋喃>甲醇>乙醇>环己烷>水>乙酸乙酯。

反应温度会对超声-微波一体化制备的7% Ni/CSC催化剂的催化活性有很大影响(如图6(b)),我们选择100~150℃作为加氢的反应温度范围,当反应温度从100℃升高到130℃时,DMP的转化率增长明显,从53.5%上升到99.8%,继续升高反应温度至140℃和150℃,DMP的转化率分别可以达到99.2%与99.6%,但是此时1,2-环己基-二甲酸二甲酯(DMCD)的选择性有所下降,综合考虑,我们选择130℃为最佳的反应温度。

图6(c)是反应时间对超声-微波一体化制备的7% Ni/CSC催化剂加氢反应的影响,随着反应时间的延长,催化活性呈上升的趋势。当反应为1 h的时候,DMP 的转化率为77.3%,延长反应时间至2 h,DMP的转化率上升至93.7%,继续延长反应时间至3 h时,发现DMP 转化率有小幅度的增长,上升至99.8%,进一步延长反应时间至4 h,对DMP的转化率几乎没有影响,但是产物DMCD 的选择性有所下降,从98.9%下降至98.2%。

底物用量对超声-微波一体化制备的7% Ni/CSC催化剂加氢反应的影响在图6(d)中清晰展现,随着DMP用量的增加,DMP的转化率逐渐降低。当DMP用量为0.5 mmol时,DMP的转化率为100%,增加至1 mmol时,转化率几乎不变为99.8%,继续增加DMP用量至2、3和4 mmol时,DMP的转化率降低较为明显,分别降为64.2%、61.8%和50.2%。

图6 不同反应条件对邻苯二甲酸二甲酯选择性加氢反应的影响Fig.6 Effect of different reaction conditions on the hydrogenation of DMP

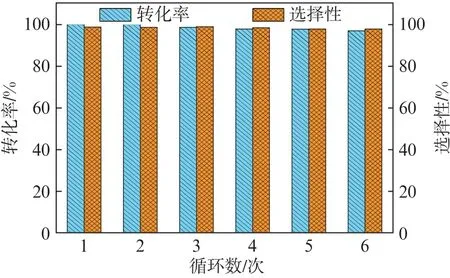

2.4 催化剂重复使用效果

图7是超声-微波一体化制备的7% Ni/CSC 催化剂的循环使用情况,由图7可以看出催化剂使用6次后转化率变化较小,例如当循环使用6次后,DMP 转化率只有轻微的下降,从99.8%下降到96.9%,催化活性的少许下降是由于催化剂在多次循环回收过程中物理损失造成的。这表明该催化剂循环使用结果良好,是可以多次重复使用的催化剂。

图7 7% Ni/CSC催化剂的循环使用效果Fig.7 Catalytic reusability of 7% Ni/CSC

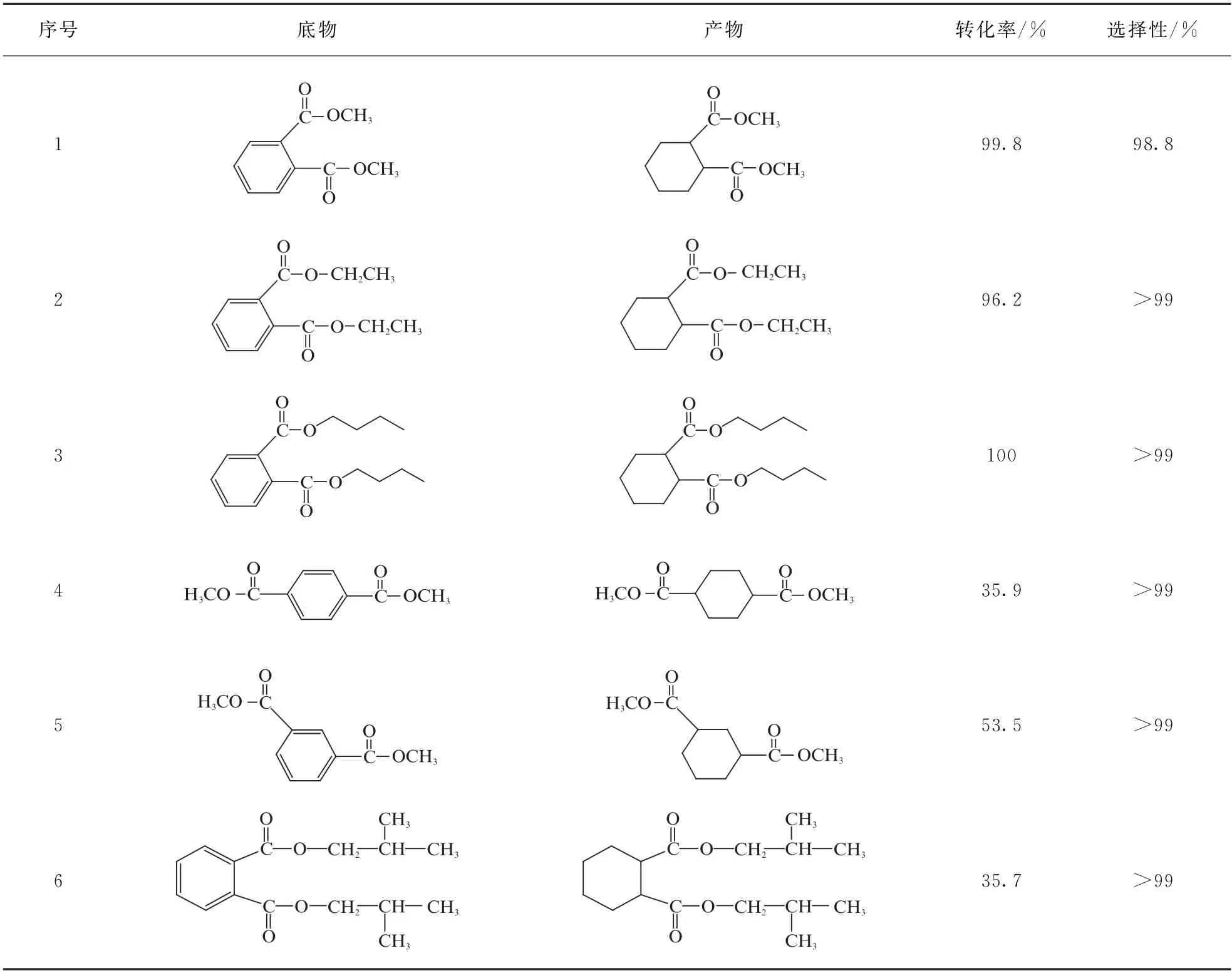

2.5 底物拓展

为了更好的说明催化剂的多功能性,我们研究了不同芳香多羧酸酯中芳香环的加氢反应,发现对于序号1~3的底物,超声-微波一体化制备的催化剂7% Ni/CSC的催化效果很好,其中邻苯二甲酸二乙酯(序号2)的转化率为96.2%,邻苯二甲酸二丁酯(序号3)的转化率为100%,产物环己基羧酸酯的选择性都接近100%。而对于对苯二甲酸二甲酯(序号4)和间苯二甲酸二甲酯(序号5),其转化率仅分别为35.9%和53.5%,总体转化率呈现如下趋势: 邻位>间位>对位,这可能是因为邻位苯环上的电子云偏移程度最大,有利于苯环的加氢。对于邻苯二甲酸二异丁酯,活性表现较差,转化率只有35.7%。

表2 7% Ni/CSC用于不同芳香多羧酸酯类化合物的加氢反应结果Tab.2 Hydrogenation of different aromatic polycarboxylates catalyzed by 7% Ni/CSC

3 结论

本研究对比了几种催化剂合成方式,发现超声-微波一体化合成的7% Ni/CSC催化剂相对于传统浸渍法合成的催化剂具有更高的催化活性。通过各种表征结果可知,该催化剂良好的催化活性可以归功于更小的金属粒径。通过探讨反应温度、时间和压强等因素对反应的影响,得出在130℃、3 h和2.0 MPa H2的反应条件下,DMP的转化率达到最大99.8%,反应条件温和。通过循环实验,我们可以发现该催化剂具有很好的稳定性。进而扩展其它酯类加氢时,发现转化率与相应产物的选择性都表现良好,说明催化剂具有良好的底物适用性。