加工和热处理工艺对TA18 钛合金组织和性能的影响

2023-01-31霍思含邱建科李雕峰张志强赵宇爽张慧博

霍思含,邱建科,,李雕峰,张志强,赵宇爽,吕 逍,张慧博,*

(1.沈阳理工大学材料科学与工程学院,辽宁 沈阳 110159;2.中国科学院金属研究所师昌绪先进材料创新中心,辽宁 沈阳 110016;3.南方海洋科学与工程广东省实验室(珠海),广东 珠海 519000)

0 引言

TA18 钛合金(名义成分为Ti-3Al-2.5V)是美国在20 世纪60 年代末研制的一种低合金化近α 钛合金[1]。从研发初期,因其具有优良的力学性能、耐蚀性及优异的焊接性能和冷成形性能,该合金就逐渐应用到飞机的管路系统并且制备工艺日趋成熟[2−3]。TA18 合金是制作液压管材的首选材料,虽然制备管材时传统纯钛的加工性能十分突出,但是由于其强度较低从而受到制约,而TA18 钛合金与其相比不仅极大地提高了强度,加工性能优异的优势也得到了很好的保留[4−6]。

TA18 钛合金管材由铸锭制备成管坯的过程一般采用传统的热加工技术和设备[7]。在制备加工过程中,由于管坯不同位置的力学性能不均匀,并且产生的织构也会导致其性能各向异性,会严重影响管材的使役性能,因此有必要建立起微观组织和织构与相应力学性能的关联。研究[8−9]表明,组织的多样性与钛合金多工序的生产过程以及各工序加工中参与组织形成的物理过程的多样性有着规律性的联系。不同的加工工艺及热处理制度等参数的变化会影响钛合金材料的α 相、β 相以及次生α 相的形态、尺寸和体积分数,显微组织变化对织构也有很大的影响,可使织构弱化或增强。比如在再结晶退火过程中,形变织构会有弱化现象,但同时也可以产生再结晶织构。因此,如何通过调整管材的制备工艺来保证材料强度和工艺性能的良好匹配,以及准确表征出不同制备工艺对管材织构的影响规律就显得尤为重要[10]。热处理对钛合金中微观结构发展和微观结构-性能关系的影响一直是活跃的研究领域。有研究[11]表明,热处理工艺会对钛合金组织结构以及使用性能产生影响,其力学性能会随着热处理工序的进行而发生转变。在采用热处理工艺以后,钛合金的组织结构以及使用性能可以得到调控,所以探究热处理工艺对组织与性能产生的影响具有重要价值[12]。

笔者针对近α 型TA18 钛合金,利用金相显微镜和电子背散射衍射(EBSD)技术重点分析α 相的组织尺寸、均匀性与织构特点,研究了径向锻造态和热轧态棒材在室温和不同温度进行热处理后其边部与心部之间的组织结构及性能差异,并建立起棒材的织构状态与其强度和工艺性能之间的联系。研究结果可为后续加工制备管材提供理论依据,同时也可为TA18 钛合金的显微组织特征研究与调控提供参考。

1 材料与方法

试验采用的TA18 钛合金成分如表1 所示,通过金相法测定合金的相变点为925 ℃±5 ℃。将直径365 mm 的TA18 钛合金铸锭经过自由锻和镦拔工艺后在830 ℃进行第一次精锻,获得直径为80 mm 的棒材,之后在同样温度下进行二次精锻,获得直径为40 mm 的精锻棒。同时,采用直径365 mm 的TA18 钛合金铸锭经过自由锻和镦拔工艺后在870 ℃进行热轧,终轧温度>700 ℃,获得直径为40 mm 的热轧棒。精锻和热轧完成后,为了提高管坯后续的冷加工性能,需对棒材进行退火处理,使材料发生再结晶,降低管坯的织构强度。借鉴TA18 钛合金管材生产经验,选择700 ℃×1.5 h/AC和800 ℃×1.5 h/AC 两种制度进行退火。分别在直径为40 mm 的TA18 钛合金精锻棒和热轧棒的心部和边部取下样品,从棒材轴向(即横截面上)进行组织观察与检测,试样的截面经过磨制、抛光后,使用Kroll 腐蚀剂(3 mLHF+5 mLHNO3+100 mLH2O)进行腐蚀,浸蚀时间为10~20 s。试验采用ZEISS Axiovert 200MET 型金相显微镜进行显微组织形貌观察,分析样品的组织形貌与大小。利用Thermo Scientific Apreo 2c 型扫描电镜和Oxford symmetry s2 型EBSD 探头及Channel 5 取向分析软件,分析样品的晶体取向、晶粒尺寸及织构等,扫描步长为0.1 μm 或0.2 μm,晶界取向差设定为15°。对TA18 钛合金Ø40 mm 精锻棒和热轧棒进行室温下的力学性能检测,圆棒型试样室温拉伸性能在INSTRON1185 万能材料试验机上按照GB/T 228《金属材料室温拉伸试验方法》测定。

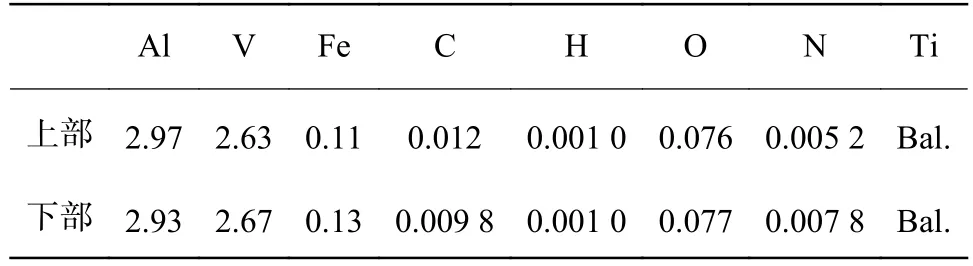

表1 试验用TA18 钛合金铸锭化学成分Table 1 Chemical compositions of TA18 titanium alloy %

2 试验结果及讨论

2.1 精锻和热轧态棒材组织表征

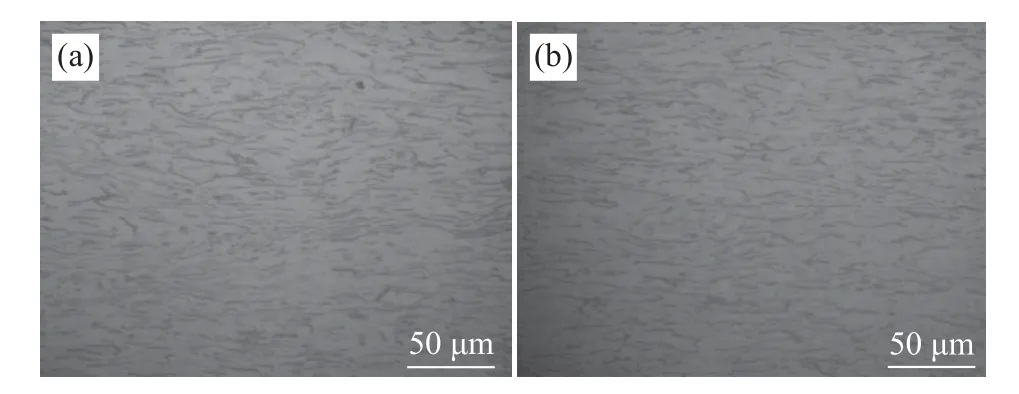

2.1.1 棒材边部与心部的金相组织直径40 mm 钛合金棒材在实际锻造过程中,由于各个部位受到的应力状态和冷却速率不同,使得最终的棒材从中心到表面的组织形貌存在着一定差异。图1 和图2 分别为TA18 钛合金Ø40 mm 精锻棒和热轧棒边部和心部的金相组织特征。可见,经过精锻和轧制后棒材边部和心部的纵向组织均呈现出典型的拉长纤维状,其中白色纤维状晶粒为α 相,黑色条带状为β 相,两部位均为α+β 两相组织。精锻态棒材两部位组织形貌无明显差异,心部β 组织含量较少且细小弥散;热轧态棒材边部细长的β 组织含量较多,β 组织呈现出长条状形貌,曲折相连未得到充分破碎,心部β 组织相对细小;精锻态和热轧态棒材两部位组织α 晶粒均呈沿轴线流动方向被拉长、压扁的状态,可以看到明显的加工流线,组织均较为均匀,表明TA18 合金经过精锻和热轧工艺后均可以得到细小的组织结构。

图1 精锻态棒材边部和心部的金相显微组织Fig.1 Optical micrographs of the radial precision forged bar at the edge and center position

图2 热轧态棒材边部和心部的金相显微组织Fig.2 Optical micrographs of the hot rolled bar at the edge and center position

2.1.2 棒材边部与心部的α 相晶体取向特征

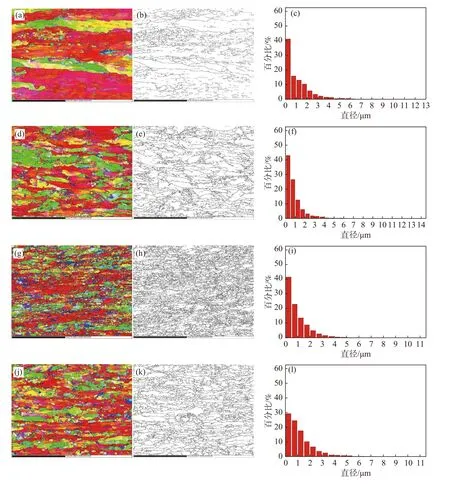

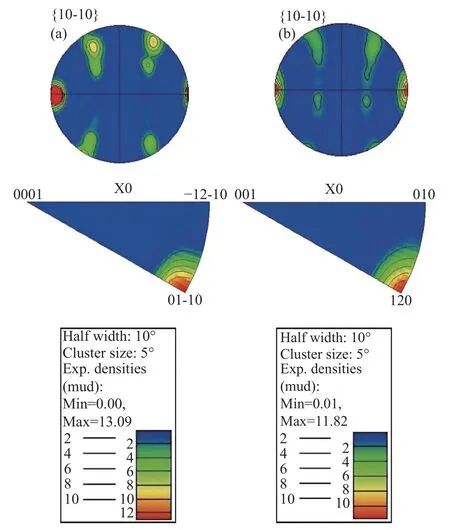

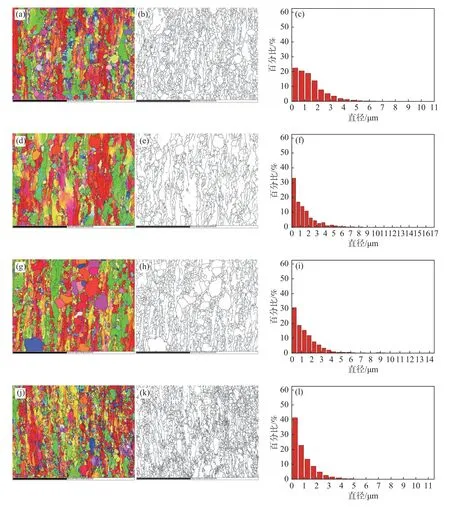

为了解连续分布的α 相的晶体取向和晶粒尺寸分布,从垂直于棒材轴向的截面上分别进行了棒材边部和心部位置的EBSD 测试。TA18 钛合金精锻态和热轧态棒材不同部位α 相的EBSD 形貌如图3所示,对应EBSD 扫描区域α 相的极图与反极图如图4、5 所示。从图3 可以看出,精锻和热轧后合金的α 相都呈现出典型的纤维状,同时表现出明显的晶体取向聚集,通过晶界图可以看出轧制后α 相晶粒的尺寸要比精锻后更加细小,另外发现经过轧制后边部的晶粒尺寸要明显的小于心部。通过图4、5 的极图和反极图可知,精锻态棒材边部的极密度为13.09,心部的极密度为11.82,可以看到在棒材的边部,在{10-10}极图中α 相具有集中取向分布,且平行于棒材的轴向,表明该样品具有<10-10>丝织构。类似地,棒材心部的织构类型和强度与边部相近,同样表现出沿棒材轴向的集中取向。热轧态棒材边部和心部的极密度分别为9.84 和11.38,心部织构密度较高一些,两部位在{10-10}极图中α 相具有集中取向分布且平行于棒材的轴向,表明该样品同样具有<10-10>丝织构。总体而言,两种加工工艺制备的棒材的织构类型主要为α 相<10-10>//棒材轴向。

图3 两种工艺制备的棒材边部和心部位置的取向成像、晶界和晶粒尺寸分布Fig.3 Orientation,grain boundary and grain size distribution maps of the radial precision forged and hot rolled bars at the edge and center position

图4 精锻态棒材边部和心部α 相的{10-10}极图和反极图Fig.4 {10-10}pole figure and inverse pole figure of αphase at the edge and center position of the radial precision forged bar

2.2 精锻和热轧棒材热处理态组织表征

2.2.1 棒材边部与心部的金相组织

TA18 钛合金Ø40 mm 精锻与热轧棒材在进行700 ℃/1.5 h 热处理后,其边部和心部的金相组织如图6 所示,两部位均为α+β 两相组织。其中,精锻棒材两部位组织形貌无明显差异,以α 相为主同时存在少量β 组织,加工流线依然可见;与锻态相比,700 ℃退火处理后β 晶粒含量减少并且变得细小弥散,等轴化比较明显。热轧棒材两部位α 晶粒组织依然保持沿轴线方向拉长、压扁的状态,同样可以看到明显的加工流线;与热处理前棒材的组织形貌相比较,β 相减少,白色α 晶粒的纵横比有所减小,出现了等轴化的趋势。总体而言,棒材经700 ℃退火处理后,边部和心部组织形态的一致性得到了提升。

图6 经700 ℃/1.5 h 热处理后精锻棒材和热轧棒材边部和心部的金相显微组织Fig.6 Optical micrographs of the radial precision forged and hot rolled bars at the edge and center position after heat treatment at 700 ℃ for 1.5 h

TA18 钛合金Ø40 mm 精锻与热轧棒材在进行800 ℃/1.5 h 热处理后,其边部和心部的金相组织如图7 所示,两部位均为α+β 两相组织,β 相变得更加细小弥散,球化明显,α 相明显粗化。其中,热轧棒材组织依然可以看到沿轴线拉长、压扁的加工流线。与700 ℃处理的组织相比,800 ℃退火处理使得棒材边部和心部组织形态的一致性得到了进一步提升。

图7 经800 ℃/1.5 h 热处理后精锻棒材和热轧棒材边部和心部的金相显微组织Fig.7 Optical micrographs of the radial precision forged and hot rolled bars at the edge and center position after heat treatment at 800 ℃ for 1.5 h

图5 热轧态棒材边部和心部α 相的{10-10}极图和反极图Fig.5 {10-10}pole figure and inverse pole figure of αphase at the edge and center position of the hot rolled bar

2.2.2 棒材边部与心部的α 相晶体取向特征

TA18 钛合金Ø40 mm 棒材分别进行700 ℃/1.5 h和800 ℃/1.5 h 热处理后,从垂直于棒材轴向的截面上分别进行了棒材边部和心部位置的EBSD 测试。经700 ℃/1.5 h 热处理后的TA18 钛合金精锻和热轧棒材不同部位的α 相EBSD 形貌如图8 所示,对应EBSD 扫描区域的α 相极图与反极图如图9、10 所示。可见,700 ℃退火处理后纤维状α 晶粒的纵横比相比于热处理前有所减小,同时α 晶粒依然表现出较强的集中取向,并且发现在变形α 晶粒的晶界处形成了尺寸较小的等轴α 晶粒,这表明在变形晶粒的晶界处出现了新的亚结构和再结晶晶粒,与金相图结果一致。与棒材热处理前相比,再结晶退火后晶粒尺寸明显增加,两部位均出现尺寸不一的等轴晶,精锻棒材边部等轴晶数量显著增多,热轧棒材边部出现了一些较大尺寸晶粒,可能是发生了二次再结晶。

图8 经700 ℃/1.5 h 热处理后两种工艺制备棒材边部和心部位置的取向成像、晶界和晶粒尺寸分布Fig.8 Orientation,grain boundary and grain size distribution maps of the radial precision forged and hot rolled bars at the edge and center position after heat treatment at 700 ℃ for 1.5 h

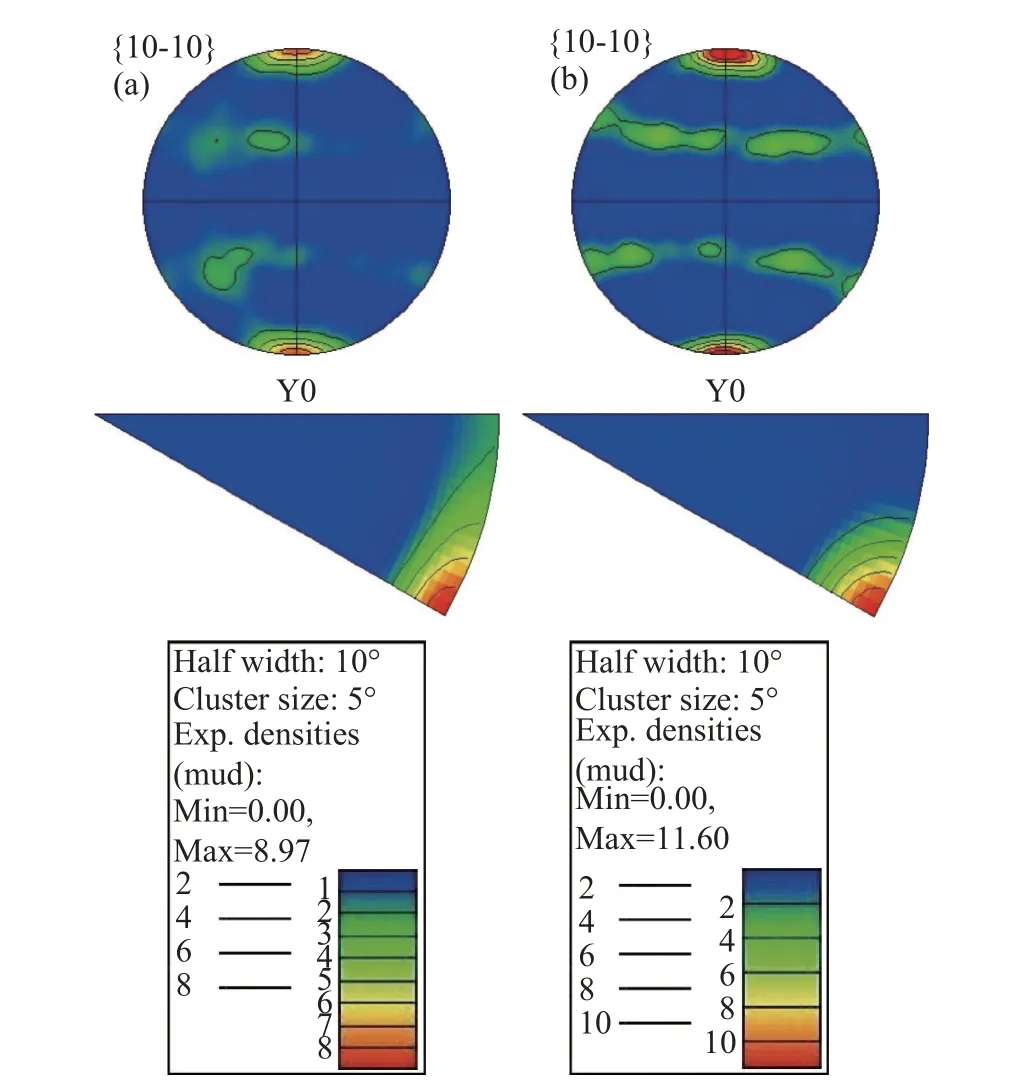

通过观察图9、10 中的极图和反极图,精锻棒材边部织构极密度为8.97,在{10-10}极图中α 相具有集中取向分布,且平行于棒材的轴向,表明该样品具有<10-10>丝织构,棒材心部的织构极密度为11.60,织构类型与边部相近,同样表现出沿棒材轴向的集中取向。与热处理前进行对比,两部位的织构类型未发生改变,边部织构强度稍微下降,心部织构强度几乎不变。热轧棒材边部和心部的极密度分别为15.4 和11.13,边部织构极密度较强,两部位织构类型相同。与精锻棒材相似,在{10-10}极图中α相具有集中取向分布,且平行于棒材的轴向,表明该样品具有<10-10>丝织构。与进行热处理前的热轧态棒材进行对比,两部位织构类型未发生改变,但边部织构强度明显提高,心部织构强度几乎未改变。

图9 经700 ℃/1.5 h 热处理后精锻棒材边部和心部α 相的{10-10}极图和反极图Fig.9 {10-10}pole figure and inverse pole figure of αphase at the edge and center position of the radial precision forged bar after heat treatment at 700 ℃for 1.5 h

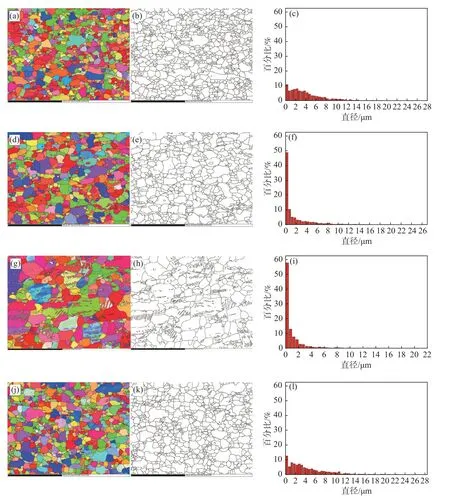

经800 ℃/1.5 h 热处理后的TA18 钛合金精锻和热轧棒材不同部位的α 相EBSD 形貌如图11 所示,对应EBSD 扫描区域的α 相极图与反极图如图12、13 所示。可以看出,800 ℃退火处理后,α 晶粒取向聚集的现象有所减弱,被拉长的α 晶粒几乎全部实现等轴化,这种现象主要归因于退火温度的升高显著的提高了再结晶晶粒形核和长大的驱动力,边部和心部近乎发生完全再结晶,得到均匀的组织结构,与金相结果相一致。从晶界图可知,晶粒分布比较均匀。相比于热处理前和700 ℃退火处理后,精锻棒和热轧棒经800 ℃退火处理后晶粒尺寸进一步增加,并且热轧棒边部晶粒粗化明显,心部等轴α 晶粒尺寸明显小于边部。通过图12、13 的极图和反极图可知,精锻棒材边部织构极密度为6.66,同样在{10-10}极图中α 相具有集中取向分布且平行于棒材的轴向,表明该样品仍具有<10-10>丝织构,棒材心部的织构极密度为5.75,织构类型与边部相近,同样表现出沿棒材轴向的集中取向。与精锻态棒材和后续进行700 ℃热处理的精锻棒相比,织构类型未发生改变,但织构强度明显减弱,主要因为较高的退火温度促进了再结晶晶粒的形成和长大,从而导致了集中取向的弱化。热轧棒材边部和心部的极密度分别为4.85 和4.72,织构密度接近,织构类型一致,同样为<10-10>丝织构。与热轧态棒材和后续进行700 ℃热处理后的热轧棒相比,织构类型未发生改变,但织构强度由于再结晶的发生同样明显减弱。

图10 经700 ℃/1.5 h 热处理后热轧棒材边部和心部α 相的{10-10}极图和反极图Fig.10 {10-10}pole figure and inverse pole figure of αphase at the edge and center position of the hot rolled bar after heat treatment at 700 ℃ for 1.5 h

图11 经800 ℃/1.5 h 热处理后两种工艺制备棒材边部和心部位置的取向成像、晶界和晶粒尺寸分布Fig.11 Orientation,grain boundary and grain size distribution maps of the radial precision forged and hot rolled bars at the edge and center position after heat treatment at 800 ℃ for 1.5 h

图12 经800 ℃/1.5 h 热处理后精锻棒材边部和心部α 相的{10-10}极图和反极图Fig.12 {10-10}pole figure and inverse pole figure of αphase at the edge and center position of the radial precision forged bar after heat treatment at 800 ℃for 1.5 h

2.3 Ø40 mmTA18 钛合金棒材的力学性能

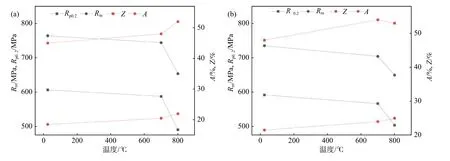

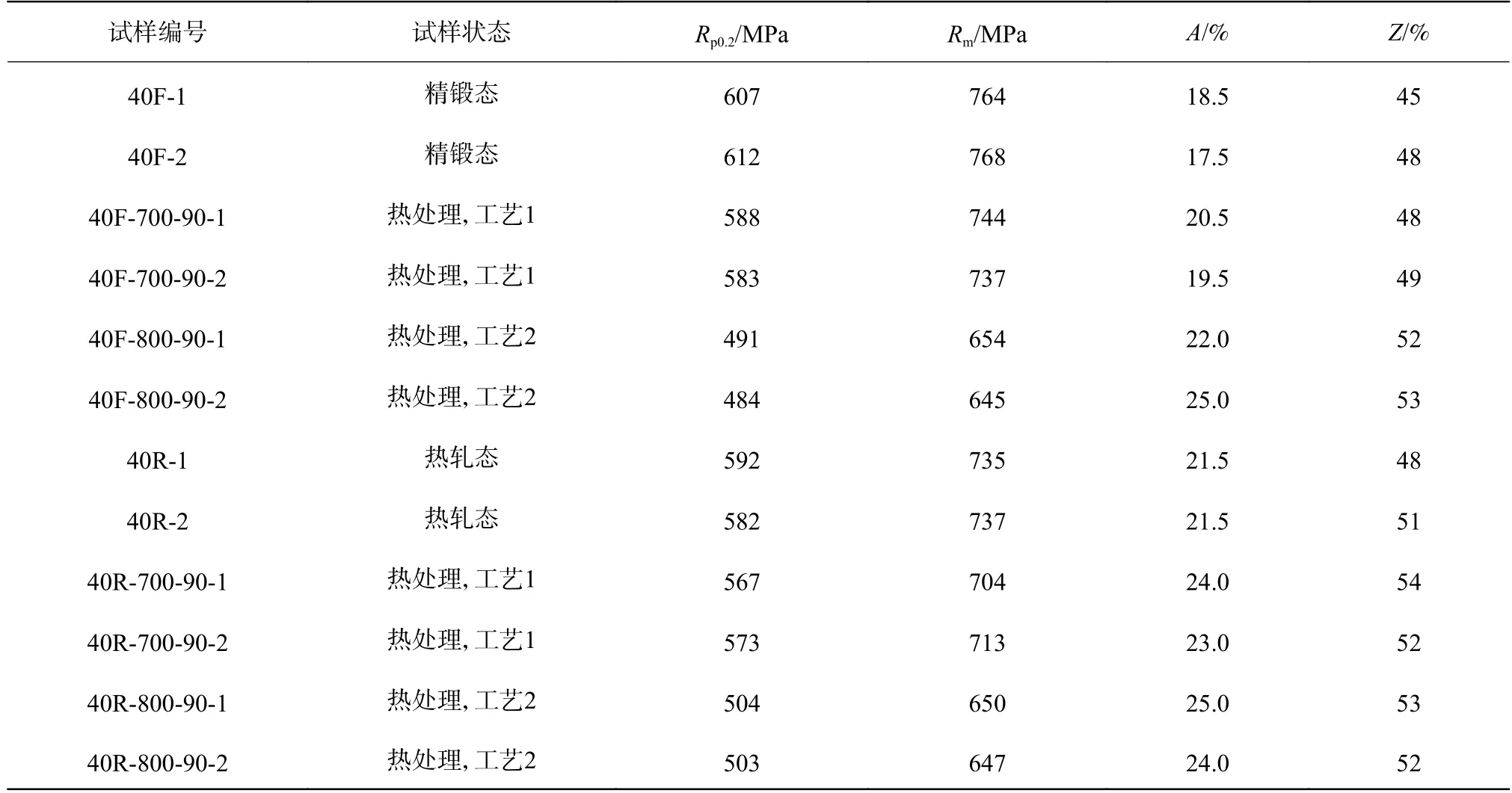

对热处理前后TA18 钛合金Ø40 mm 精锻棒和热轧棒进行室温下的拉伸力学性能测试,试样编号及其对应的屈服强度(Rp0.2)、抗拉强度(Rm)、延伸率(A)和断面收缩率(Z)汇总于表2,图14 为热处理对两种工艺制备棒材室温拉伸性能的影响,图15 为两种工艺制备棒材在不同热处理状态下的典型室温拉伸应力应变曲线。测试结果表明,精锻和热轧后合金的力学性能基本一致,经过退火处理后,棒材的屈服强度和抗拉强度呈现降低趋势,延伸率和面缩率逐渐提高。结合前述α 相晶体取向特征分析结果,主要归因于随着热处理温度提高,晶粒逐渐长大以及织构强度逐渐下降。

图14 热处理工艺对精锻棒材和热轧棒材室温拉伸性能的影响Fig.14 Effect of heat treatments on the room-temperature tensile properties of the radial precision forged and hot rolled bars

图15 精锻棒材和热轧棒材在不同热处理状态下的室温拉伸应力-应变曲线Fig.15 Room-temperature tensile stress-strain curves of the radial precision forged bars and hot rolled under different heat treatment conditions

表2 Ø40 mm 精锻棒和热轧棒的拉伸性能Table 2 Tensile properties of the radial precision forged and hot rolled bars (Ø40 mm)

图13 经800 ℃/1.5 h 热处理后热轧棒材边部和心部α 相的{10-10}极图和反极图Fig.13 {10-10}pole figure and inverse pole figure of αphase at the edge and center position of the hot rolled bar after heat treatment at 800 ℃ for 1.5 h

3 结论

1) 轧制后合金的力学性能与精锻工艺的基本一致,棒材边部和心部的显微组织都相对细小均匀,且两部位织构类型相同,表现出<10-10>丝织构;退火处理后两部位组织更加均匀,织构类型未改变,但强度降低;综合显微组织形貌和晶体取向表征结果来看,采用精锻工艺且进行800 ℃/1.5 h 热处理后的棒材具有更加均匀的显微组织,同时其织构强度较弱。

2) 退火处理后,由于较高的退火温度促进了再结晶晶粒的形成和长大,从而弱化了合金中α 晶粒的集中取向,导致棒材两部位的织构强度下降,但织构类型未发生改变,边部和心部组织形态的一致性得到提升。为了后续制备的TA18 高强管材具有更优的使役性能,根据退火后棒材的组织均匀性和力学性能,推荐采用精锻工艺路线和800 ℃/1.5 h 退火热处理工艺进行管坯制备。