水轮机转轮参数优化研究

2023-01-30王子伟孟宪宇龚登位张俊航刘青红

王子伟,孟宪宇,胡 波,龚登位,张俊航,刘青红

(1.华能澜沧江水电股份有限公司,云南 昆明 650214;2.南京南瑞继保工程技术有限公司,江苏 南京 211002;3.西安热工研究院有限公司,陕西 西安 710054)

0 引言

水轮机是利用水流和叶片之间的相互作用,将能量转换成机械能的一种装置,水电站工程中得到广泛应用。但是,机组旋转叶片外缘线速度高,密封困难;因此,对水轮机转轮参数进行优化是十分必要的。张毅鹏等[1,2]模拟了轮缘间隙叶片倾角对水轮机转轮空化性能及流场压力脉动的影响;孙洁等[3]分析了两叶片流场特性,并对叶片扭角、叶片安放角、轮毂比及导叶数4个设计参数进行了优化。本文将进一步从水轮机转轮叶片数、扭角、厚度等参数,对水轮机进行优化分析。

1 水轮机流态分析

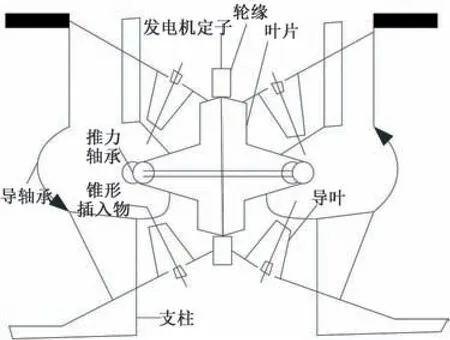

水轮机结构如图1 所示。该涡轮不设导流蜗壳,将叶片分为固定叶片和旋转叶片两种类型,具有流道直,流量大,效率高的优点。

图1 水轮机结构示意图Fig.1 Structure of turbine

1.1 导叶流态分析

依据水轮机结构,分析导叶流态。

(1)调速导叶及导叶间流态。在每一调速导叶入口和出口位置,导叶压力与吸力之间,由于流通面积减小,压力分布逐渐减小,而进、出水流量均有较大的增加。此外,水流在进口和出口过程中会丢失,也会产生压降[4,5]。事实上,导叶压力远大于吸侧压力。

(2)调速导叶出口流态。水轮机的导水机构为轴向,导叶设置在球泡体收缩段,使水流在导流叶片上有一定的角度旋转。水轮机的导叶与转轮非常接近,由于旋转离心力的作用,导叶出口的流速较大,在球泡处的速度较大,而压力正好相反。

1.2 转轮流态分析

转轮是水轮机的核心部件,能够实现系统的高效调速,转轮中的流态是影响运行速度的重要因素[6]。

(1)转轮流速分布。水轮机的叶角是可调节的,不同叶片角度下的流型有很大差异,表现出不同的水轮机性能[7]。在叶角较小时(叶角为10°)时,叶片压力和吸力侧的速度分布不均匀,叶片入口和出口侧的速度均大于叶片内侧。叶片中部的扇形区域存在低速度区,这主要是由于叶片呈对称倒“S”型,前后翼型骨关节曲度变化很大,无叶外缘脱落,水流平稳,无倒流、冲击和涡旋影响。叶片进口处有一定的出流,主要偏离最优工作点,使叶片进口处发生水碰撞。受流角度影响小,受流影响最大,水流明显受阻。

最佳叶片角(叶片角15°)时,导向叶片的压力和吸力分布较均匀,而导叶从入口边缘向出口边缘旋转的速度不一致,均呈减小趋势。此时,叶片角增大,阻力变小,叶扇中部没有出现明显的低速区,叶片根部与轮毂交界处的速度明显降低。轮翼上的水流从入口到出口流线平滑,流动情况类似小角度,不存在倒流和冲击。

不同叶片角度的设置都存在一定问题,使用小角度叶片时,叶片压力和吸力侧的速度分布不均匀,入口和出口侧的速度较大;使用大角度叶片时,叶片的压力和吸力分布较均匀,叶片进口、外缘出口存在较大流速差,叶片进口侧叶轮有涡流,导叶从入口边缘向出口边缘旋转的速度不一致。用不同角度的流动形态,定性地解释了不同叶片角度下叶片性能的差异[8]。

(2)叶片压力分布。叶面压力分布与叶片速度同样重要,两者相互作用[9]。叶轮倾角越小,前后压差越大,吸力侧压力分布越不均匀。叶片倾角越大,叶栅阻力越大,产生的压力面与吸力面之间的压力差越大。流入相对速度级联时,叶缘处的一部分进入叶缘即为压头,然后沿叶片进口边流动,由于弯曲产生离心力,使水流从叶片上脱落,叶压和吸力侧压力降低。随后,随着叶栅的流速,平均压力沿叶片出口方向逐渐减小。在靠近某一点处,压差表面与叶背之间的压差面减小到最小的叶片边缘,叶片的前后面压力趋于一致。叶片后侧压力略有升高,叶片出口侧、前后侧压力变化不大。

在叶片压力分布上,前、后两个位置的进口压力都很小,叶片后部边缘也出现了低压力区。在实际运行中还显示,空蚀严重的水出口压力面、吸力面进口的叶片及空蚀区占叶片总面积的10%左右,与实际情况基本一致。

2 转轮参数优化

根据目前的趋势,推测未来低水头的水力资源开发将越来越倾向于采用大容量、高比速机组,即要求机组有较大的流量和出力。然而,水轮机的性能在很大程度上取决于通流部件,尤其是叶片的设计是否合理[10]。通过理论分析,探讨了叶栅几何参数对水轮机性能的影响。

对于水轮机转轮的水力计算,通常假定圆筒是独立的,叶片是无限薄的。转轮叶栅可视为由一系列无限薄翼型构成的平面叶栅。面内联级联的几何参数是层叠密度l/t、叶片的相对扭转角Δβ0、叶片数z1、叶片厚度σ。

2.1 叶栅稠密度(叶片数)参数优化

叶栅稠密度是流道设计中的一个重要参数,其大小不仅影响流道的过流容量,而且影响其空化性能。叶数与水轮机的强度和刚度直接相关,增大叶数可以提高转轮的强度和刚度。与此同时,当叶片弦长一定时,水轮机的转轮叶栅密度将大大增加。叶栅密度与叶片数密切相关,其关系如下:

式中:θ为叶片包角;ρ为叶栅稠密度;z1为叶片数。

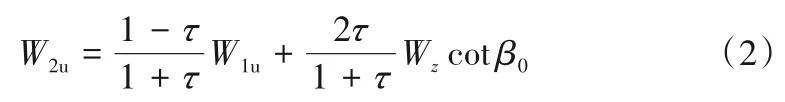

从机翼绕水的环流和非环流关系出发,导出平面叶栅前后流速关系式:

式中:W2u为出口周向速度;W1u为进口周向速度;Wz为轴向速度;τ为层叠密度,即当ρ参数发生变化时,不同叶片串联特性;β0为桨叶安放角度。

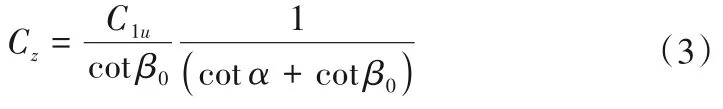

结合式(1)和式(2),设导水机构在某个开口处,轴上的分速度可以用如下表示:

式中:C1u为入口侧的绝对速度;β0为桨叶安放角度;α等效半径下的转轮入口角;Cz为轴上分速度。

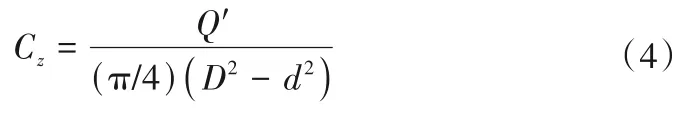

现假定,水流在所要求的圆柱段的轴向速度相当于由水轮机转轮流截面计算的平均转速,即:

式中:Q'为单位流量;d为轮毂直径;D为转轮直径。

式(4)表明导水机制在α角度下和β0安放角度下开启,随着叶栅稠密度的改变,流经涡轮的流量也随之改变,随着叶栅稠密度ρ的增大,水轮机流量减小。

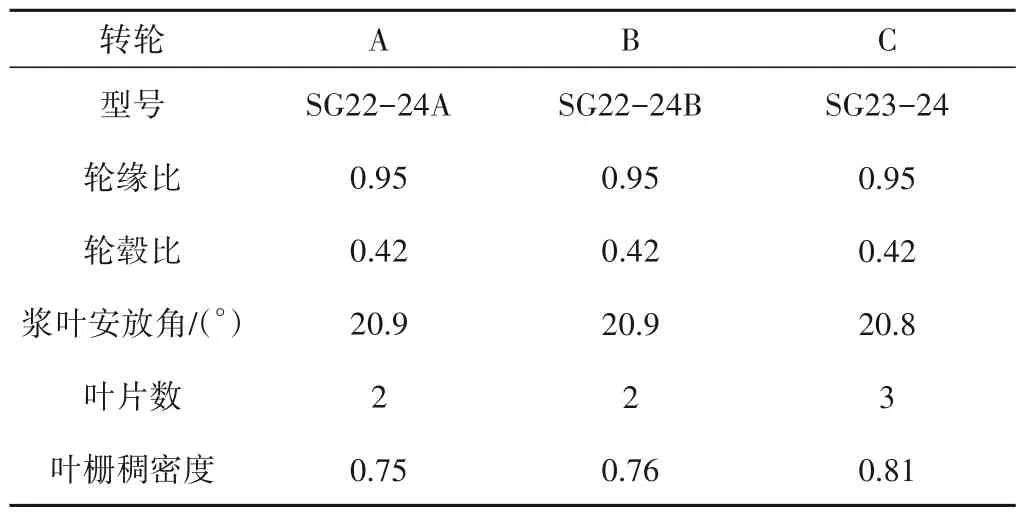

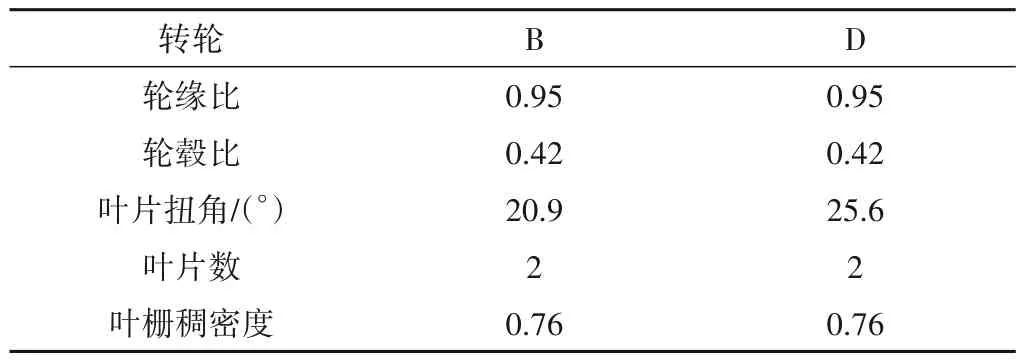

表1为水轮机不同叶栅稠密度下的几何参数调整方案。

表1 转轮的叶栅几何参数Tab.1 Louver’s geometric parameter of the runner

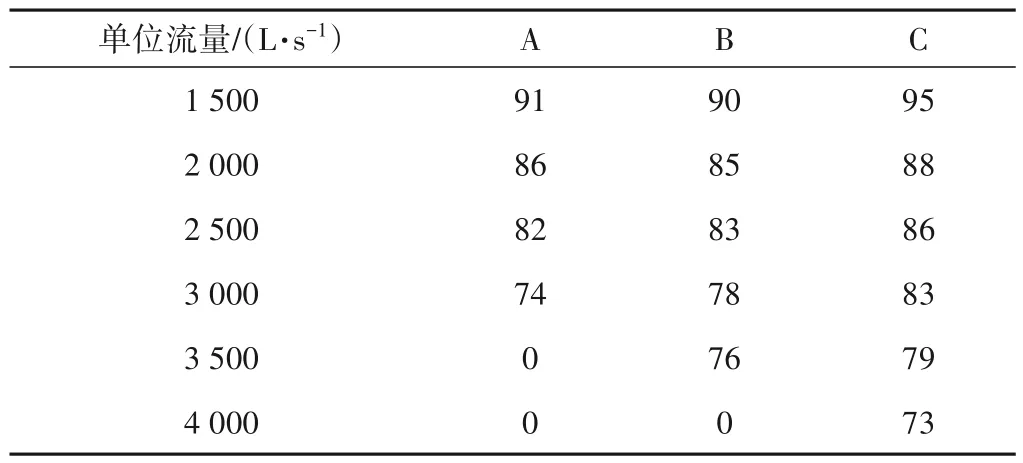

如表1 所示,在C 转轮上增加一个等价于不变的叶片弦长时,叶栅稠密度大大提高,叶栅稠密度比 B转轮大。在3个转轮中,C 转轮叶栅稠密度比B 转轮叶栅稠密度和A 转轮叶栅稠密度要大,同一机组速度和效率条件下,过流容量与单位流量之间的关系,如表2所示。

表2 A、B、C水轮机过流能力分析/%Tab.2 Analysis of hydroturbine flow capacity from A to C

由表2 可知,A 转轮过流能力要比B、C 转轮的过流能力强,即A 单位流量>B 单位流量>C 单位流量,也就是说,当叶栅稠密度变大时,转轮的过流能力变差。

分析结果表明:叶栅稠密度越小(叶片数越少),流道流速越大,最佳转速也越高。但若叶栅稠密度太小或叶片数目太少,则无法满足强度、刚度、气蚀性能的要求。因此,在设计水轮机转轮时,应通过多种方案比较来确定叶片的数目,再通过优化方法来选择叶栅稠密度。

2.2 叶片扭角参数优化

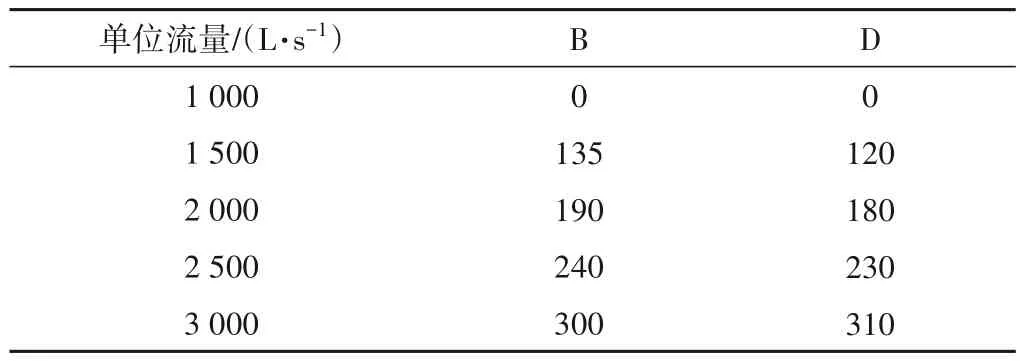

表格3给出了两个具有相同密度、扭转角度不同的叶栅 B、D参数,能量特性对比结果见表4。

表4 B、D水轮机过流能力分析/%Tab.4 Analysis of B and D hydroturbine flow capacity

由表3 和4 可知,保证转轮转速一致的条件下,B 转轮的过流能力小于D转轮的过流能力。带有叶片扭角的D转轮在单位流量相同的情况下,转轮的转速要小于 B转轮。

表3 叶片扭角参数Tab.3 Twist angle parameter of blade

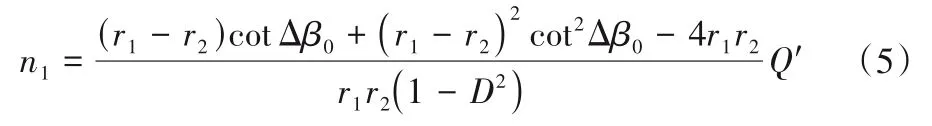

当转速一定时,叶片扭角与过流能力呈正比,当水流流量保持不变的情况下,叶片扭角与转轮转速呈反比。基于此,通过公式分析叶片扭角与单位转速和流量的关系:

式中:r1为转轮边缘半径;r2为转轮相对半径;β0安放角度;D为转轮直径;Q'为单位流量。

充分考虑实际水电站工作环境,当叶片扭角越大,则水轮机的过流能力就越强,在过流能力超过某一临界值时,叶片扭角不会再发生改变。由此可知,增大叶片扭角,可提高水轮机的过流能力。在这个过程中,叶片扭角设置应该合理,如果过大,则会导致系统工作困难,为此,转轮的叶片扭转角应设置在15°~25°之间。

2.3 叶片厚度参数优化

由于管状流道中的刀片数目相对较小,所以当考虑到叶片的相对扭角时,叶片与叶片之间的相对扭度就会假设叶片无限细而非排出的水流由叶片厚度所引起。而事实上,叶片具有一定的厚度,这对流道流动能力及系统工作前后速度和压力分布都有影响。在考虑桨叶厚度的情况下,中间圆柱段的轴向速度可以表示为:

式中:Ψ为叶片排挤系数;为水头;Q'为单位流量;dʹ为轮毂相对直径。

当叶片厚度增加时,叶片排挤系数Ψ 将减小,通过公式(6)能够确定系统工作前后速度接近水流,压力降低,空蚀性能降低。反之,如果叶片排挤系数Ψ变大,则会导致水轮机过流能力变差,空蚀效果明显。因此,在系统参数优化方面,应尽可能地满足水轮机的强度和刚度要求,叶片厚度选择合理,保持良好的过流能力,避免空蚀问题出现。

3 仿真实验

3.1 仿真环境

选择位于怀化市的某水力发电厂,这是一项重要梯级工程,本项目通过发电、航运、灌溉,具有一定的综合效益。在电厂内共安置了6 台单容量机组,使用该机组进行实验分析。水轮机的模型验收实验于2019 年6 月在一厂进行,1~5 号机组已于2019年6月投产,6号(二号)已于2020年7月投入运行。

3.2 仿真运行情况分析

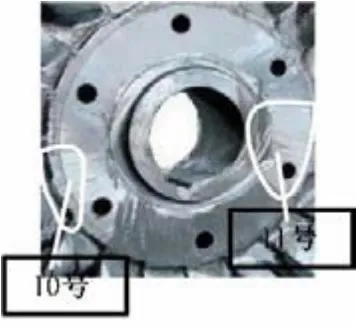

水电站1 号机组于2020 年10 月开始大修,运行时数为9 940.93,检查中发现,轮缘、轮缘及其他部位存在空蚀现象。

3.2.1 轮毂空蚀情况

检查发现1 号水轮机转轮表面存在空蚀现象,具体空蚀位置见图2。

图2 轮毂空蚀图Fig.2 Cavitation of hubs

由图2 可知,轮毂表面的局部空蚀表现为在高速流动情况下,与流体接触的轮毂表面会出现表面被腐蚀现象,在轮毂表面形成许多白色的条纹。

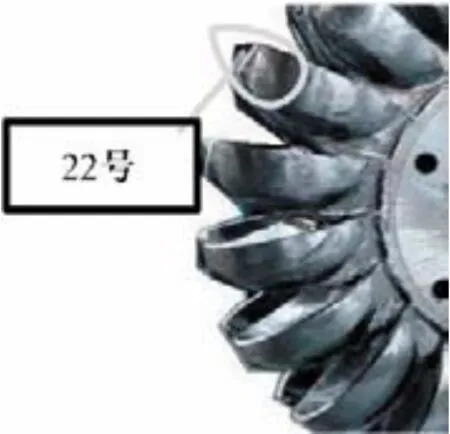

3.2.2 桨叶空蚀情况

图3 显示了各叶片边缘上的空蚀现象,其具体空蚀位置及面积见图3。

图3 桨叶空蚀图Fig.3 Cavitation of paddle

空蚀是指当水流经过狭窄通道或狭缝时,局部流速增加,压力下降到一定程度时,出现空蚀。

3.3 实验结果与分析

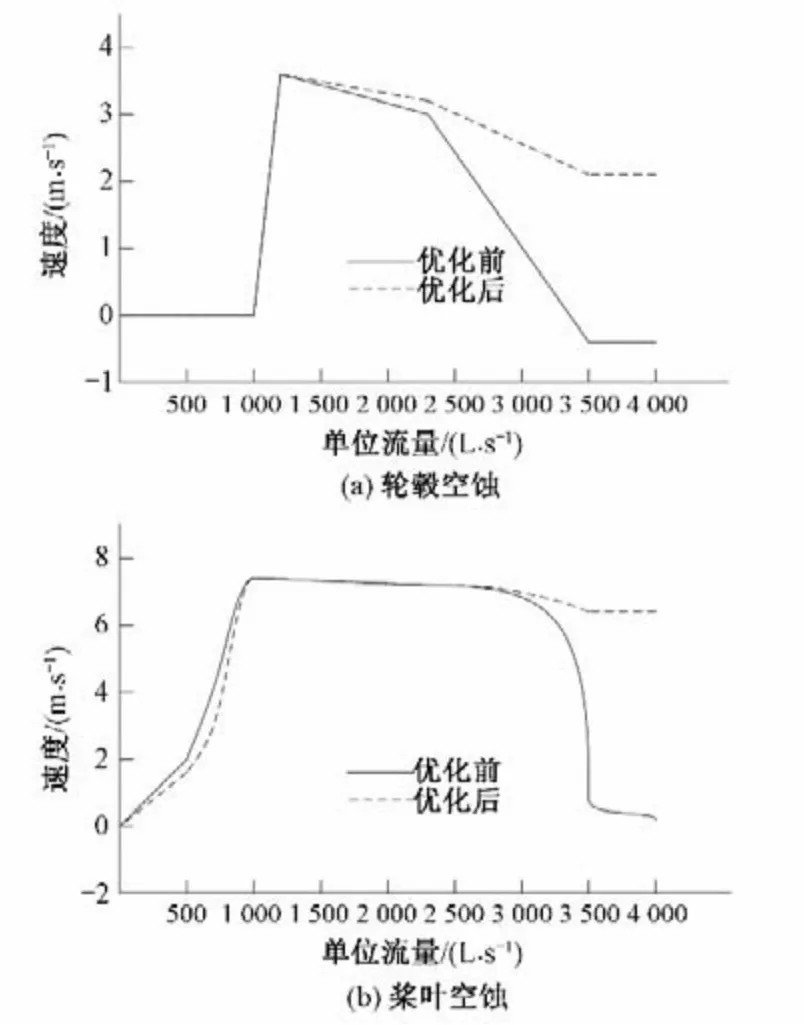

为了验证水轮机转轮参数优化方法的合理性,在两种空蚀情况下系统运行情况进行对比分析,对比结果如图4所示。

由图4 可知,对转轮参数进行优化后,在轮毂空蚀情况下,水轮机最终运行速度为2.2 m/s,比优化前快2.6 m/s;在桨叶空蚀情况下,水轮机最终运行速度为6.3 m/s,比优化前快6.1 m/s。

图4 优化前后运行情况对比分析Fig.4 The results of before and after the optimization

4 结语

提出的水轮机转轮参数优化方法,可得到如下几点优化结论。

(1)总体来说,减小叶栅稠密度可以使转轮的工作状态达到最佳,增加过流量,提高机组转轮转速。

(2)增加叶轮的叶片数,可以提高系统工作效率。所以,要获得良好平缓的能效特性,就必须在适当减少叶片数的同时,也要减少某些最有效的工作条件,同时增加流动的最佳工作条件和更有效的流动。

(3)增大叶片扭角可以提高叶轮的流量,但叶片的扭曲角度太大,很难加工。

(4)增大叶片厚度可提高转轮的强度和刚度,但会减小过流量。因此,在满足强度、刚度要求的前提下,应将叶片厚度取相应的最低值。