压电薄膜振动传感器灵敏度与频响标定研究

2023-01-30汪思奇汪忠睿吴志坚刘也铭

汪思奇,汪忠睿,吴志坚,刘也铭,辛 毅

(1.吉林大学 仪器科学与电气工程学院,吉林 长春 130061;2. 华东理工大学 化工学院,上海 200237)

0 引言

自上世纪60年代日本学者H.KaWai测得聚偏氟乙烯(PVDF)高分子材料具有良好的压电性能以来,其优异的压电性能及易弯曲、抗冲击等优点备受科学界和工程界的瞩目[1-3]。近年来,随着材料生产和加工技术的不断进步,PVDF压电薄膜传感器制造技术也逐渐走向成熟[4]。在PVDF压电传感器制造领域中,传感器性能参数测量是很重要的环节。因此,如何对传感器性能参数进行评估和标定已成为传感器技术不断向前发展必须面对的关键问题之一[5]。

传统压力传感器性能测量方法主要有空腔谐振测量法、在高压、高频的条件下空腔非谐振测量法及喇叭式压力发生器测量法[6-7]3类。空腔谐振和空腔非谐振式的正弦信号发生器波形会发生严重畸变,故一般适用于低频范围或小压力的测量,但该系统复杂,不易操作。喇叭式压力发生器可产生波形良好的高频压力,但在空气中的声压较小,测量误差大。

本文针对压电薄膜传感器的性能检测,设计了一套以可调频激振台作为核心的压电传感器灵敏度和频响测量装置,实现压电薄膜传感器灵敏度和频响特性的标定。同时基于该标定装置对自制压电薄膜传感器的灵敏度影响因素进行了研究。

1 系统总体设计方案

压电薄膜振动传感器标定装置主要由电磁激振源、垂直振动台、传感器支架和数字示波器组成,如图1所示。系统体积小,具有良好的操作性。测试振源采用天津市广器检测设备公司生产的吸合式电磁振动台,将传感器支架固定在垂直振动台台体中心处,振动信号同时传入基准传感器和待测传感器,经过调理电路通道1和通道2分别输出,通过数字示波器对比两传感器的输出电压峰值,通过计算能够得到待测传感器的灵敏度。通过记录不同频率下振动的电压输出曲线得出传感器的频响特性曲线。

图1 标定系统照片

2 待标定传感器制备

实验标准传感器采用美国精量电子公司生产的MEAS型压电传感器,该传感器的灵敏度为750 μV/Pa,待测传感器采用自行制作的传感器。剪裁长和宽分别为2 cm和1 cm的聚偏氟乙烯(PVDF)薄膜用于制作压电薄膜传感器[8]。在剪裁完成的薄膜上,用丙酮和酒精作为腐蚀剂,对PVDF薄膜的边缘进行非金属化处理,处理后的薄膜可以在厚度方向上避免发生短路现象[9]。由于导电银胶的粘着力与粘着面积有关,所以若使用铜导线进行粘结,会因为接触面积过小而使得导线和电极之间的粘接不牢固。此外,薄铜片加工应尽可能短,并用胶枪对薄铜片和导线连接处进行封装。这样既可以减小导线与PVDF压电薄膜间的距离,提高传感器的电荷灵敏度,又可以在导线受到应力作用时,减小材料间的相互作用力,从而提高了传感器的稳定性。

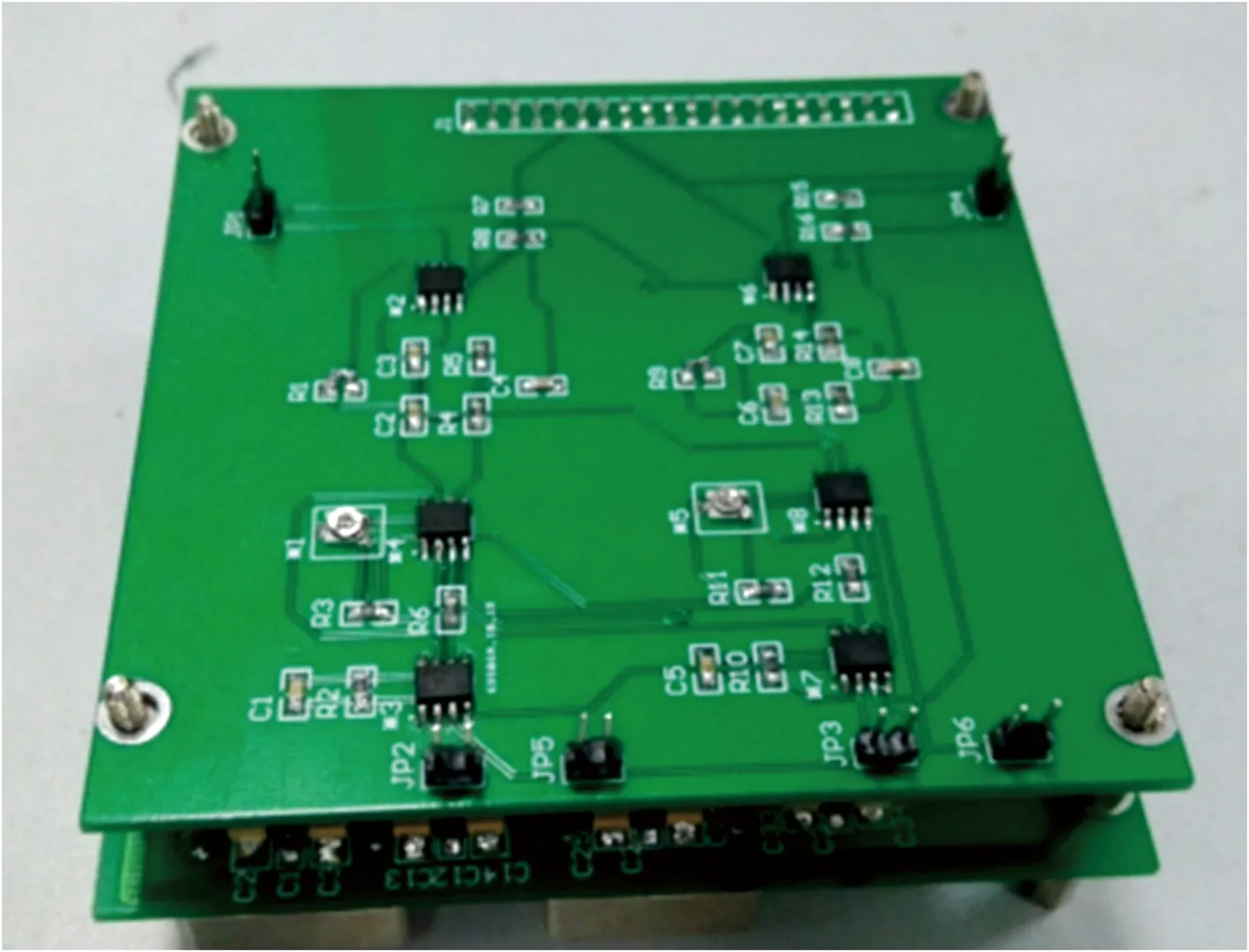

3 信号调理电路设计

当压电薄膜发生微小形变时,由传感器输出的电荷信号微弱[10]。所以前置电路中第一级电荷放大器不仅要把电荷信号转变为电压信号,而且还要对初始的电荷信号进行放大。考虑到负反馈电路具有提高电路稳定性,提高输入阻抗,降低输出阻抗,改善电路非线形失真,改善电路频率特性和减小输出噪声等优点,所以将前置电路第二级电压放大电路设计为一个带有负反馈网络的电压放大器。初始信号经过前两级放大电路得到放大。综上所述,所设计的前置放大电路是一个二级放大电路。第一级是电荷放大电路,第二级是电压放大电路,此两级电路连接的前后顺序不能颠倒。调理电路印制电路板(PCB)制版焊接后照片如图2所示。

图2 调理电路PCB板照片

4 传感器频响测试及灵敏度标定

4.1 测试原理

本文采用间接比较法测量传感器灵敏度,将基准传感器和待测传感器同时安装在垂直振动台支架上,两个压电传感器同步收到电磁振动台的振动,分别测量两只压电传感器输出的峰值电压V标和V测后可得:

M测=M标·V测/V标

(1)

式中:M标,M测分别为标准传感器与待测传感器灵敏度。通过计算式(1),可对待测传感器的灵敏度进行标定。

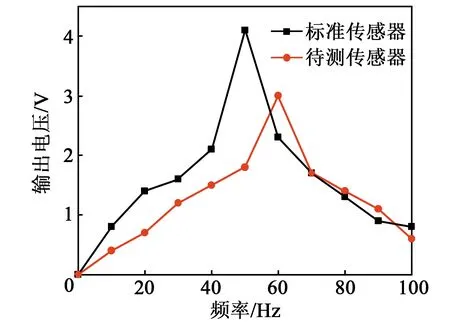

4.2 传感器频响特性及灵敏度标定结果

系统的测量频率理论上不存在上下限,但实际中电磁振动台在低频时发射功率较低,信噪比较小,限制了频率下限。因此,本测量系统的设计频带为5~100 Hz。将自制待测传感器与标准传感器安装在测试支架上,输出端与调理电路引线连接。选取多个信号频率,分别测量每个频率各传感器的输出电压,得到传感器频响特性曲线如图3所示。由于传感器的封装材料弹性系数不同,所以传感器的共振频率不同。

图3 传感器频响特性曲线

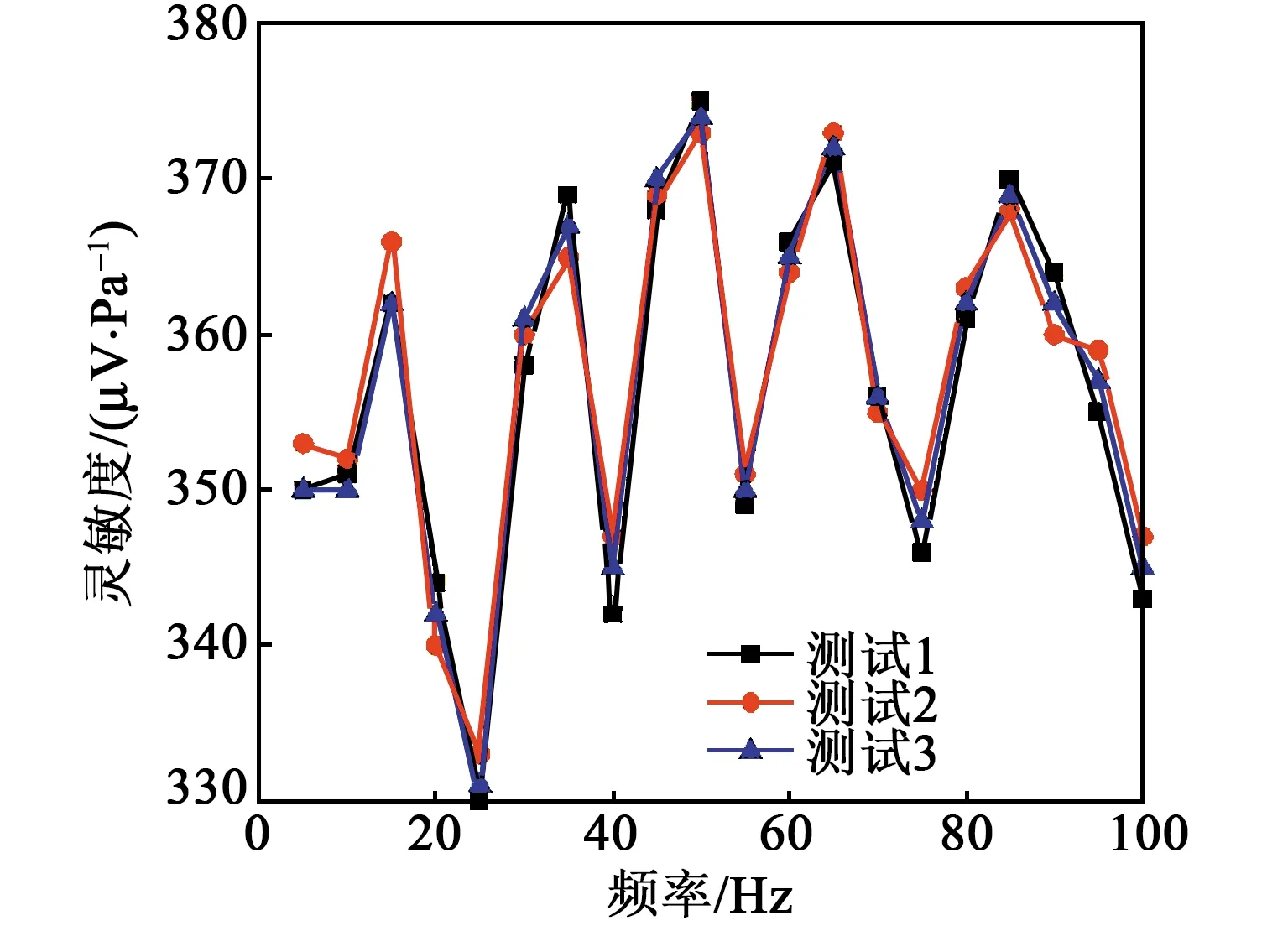

在20 Hz处示波器上标准传感器波形的峰值电压为1.4 V,被测传感器波形的峰值电压为0.6 V。根据振动实验测得不同频率下传感器的频率响应数据,将M标=750 μV/Pa、V标和V测代入式(1)即可算出被测传感器的灵敏度。根据计算结果绘制的传感器灵敏度随频率变化曲线如图4所示。为测试所设计标定系统的稳定性,实验对标准传感器进行了重复测量。实验结果表明,检测系统的灵敏度误差在±5 μV/Pa,满足使用需求。该系统的测试原理、系统组成和测试结果显示,该标定系统具备整体体积小,操作便捷,测量误差小,稳定性高的特点。

图4 传感器灵敏度对比曲线

5 压电薄膜传感器性能影响因素分析

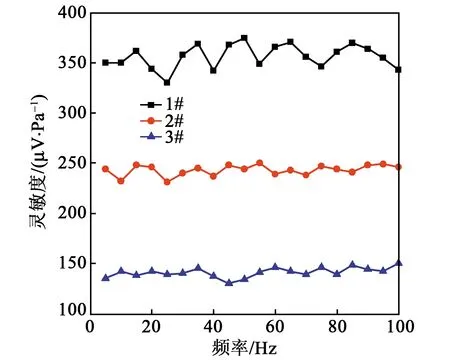

5.1 压电薄膜面积对传感器灵敏度的影响

基于本文研制的标定系统测试了压电薄膜面积对传感器灵敏度的影响。增加压电薄膜的长度和宽度(即受力面积),可有效地增加PVDF 压电薄膜所产生的表面电荷量[11-12],进而增大压电传感器的灵敏度。实验设计了3种薄膜面积不同的传感器(1#尺寸为10 mm×20 mm,2#尺寸为10 mm×15 mm,3#尺寸为10 mm×10 mm),并分别对其灵敏度进行了标定,各传感器灵敏度曲线如图5所示。由图可看出,随着压电薄膜面积的增加,压电传感器的灵敏度也随之提高。因此,在传感器的设计制作过程中,要充分考虑压电材料面积对传感器灵敏度的影响。

图5 3种不同面积传感器灵敏度对比曲线

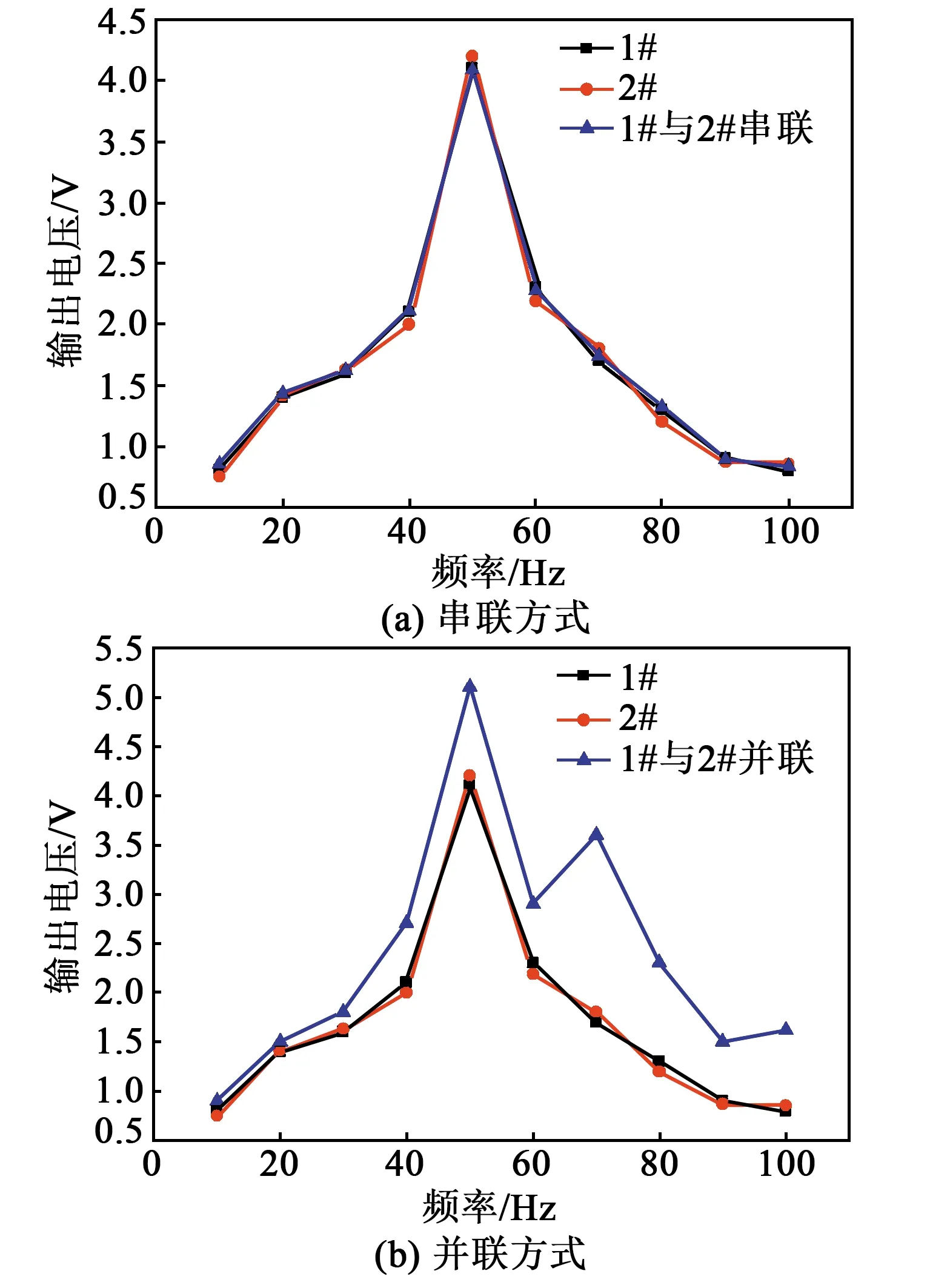

5.2 串并联方式对传感器性能的影响

基于本文所研制的标定系统测试分析了多个压电传感器感芯的连接方式对传感器性能的影响。将两个PVDF压电传感器感芯安装在激振台支架上,激振台振动时两个压电传感器以相同的频率振动,从而输出相近的电压值。将两个压电传感器的输出分别进行并联和串联连接,实验测得的传感器输出电压对比曲线如图6所示。由图可看出,两个压电传感器感芯串联时,传感器的输出电压特性与单个感芯时基本一致;两个压电传感器感芯并联时,在一定频率时输出可达到单个感芯时输出的2倍,有效地提高了传感器的灵敏度和频响特性。这是由于将两片压电薄膜串联时,内阻加倍,泄露电荷增加,无法有效地增大输出信号;并联时,内阻减小,泄露电荷减少,比单片压电薄膜更多的正负电荷分别在两极聚集进入回路,有效地增大了输出信号。

图6 实验测得的传感器输出电压对比曲线

6 结束语

与压电陶瓷等传统压电材料相比,聚合物压电薄膜更柔韧、耐热耐腐蚀,在复杂应用环境下有更好的适用性。压电薄膜振动传感器的标定具有很重要的实际意义。本文设计了一套以可调频激振台作为核心的压电传感器灵敏度标定装置。测试结果表明,整套系统可很好地实现对被测传感器灵敏度的标定,在振动传感器测试领域有广阔的应用前景。另外,本文还基于该标定系统对压电薄膜传感器的影响因素进行了研究。